厚重涤纶毯布的免水洗轧染工艺与颜色指标分析

2020-08-28杨海伟林遥瑶王宗乾黄承君

李 禹,杨海伟,林遥瑶,王宗乾,黄承君

厚重涤纶毯布的免水洗轧染工艺与颜色指标分析

李 禹1,杨海伟1,林遥瑶1,王宗乾1*,黄承君2

(1. 安徽工程大学 纺织服装学院,安徽 芜湖 241000;2. 绍兴皂树纺织品有限公司,浙江 绍兴 312000)

涤纶毯布免水洗轧染工艺的开发可降低污水排放,符合国家对传统印染行业节能减排政策的要求。本文采用液体分散染料对厚重涤纶毯布进行免水洗轧染工艺开发,研究增稠剂对染色色浆稳定性能的影响,探究粘合剂、渗透剂、热熔发色温度与时间等工艺参数对染色织物颜色指标和色牢度的影响规律。结果表明:增稠剂有助于提升染液的稳定性能;粘合剂对轧染染色牢度的提升没有帮助,反而降低染色K/S值。染色温度过高以及焙烘时间过长均对色泽产生不利影响。本实验优化的轧染工艺具体为:增稠剂0.8 g/L,渗透剂0.1 g/L,185 ℃下发色150 s,染色织物K/S值最高,色牢度及颜色鲜艳度最好。

涤纶厚重织物;免水洗;轧染;液体分散染料;染色性能

涤纶织物具有高强度、耐摩擦、不易变形、快干、低成本等优点,被广泛应用于服装、家纺、装饰用布等领域[1]。其中,厚重涤纶毯布可用于加工地毯、毛毯、毛绒玩具、汽车内饰等产品,近年来市场需求持续旺盛,据统计2018年1~10月我国出口毛毯达到4.65亿条,创汇超32.5亿美元[2]。

原液着色法加工涤纶毯布不具备性价比优势[3],占比极少,染色是获得有色毯布的重要途径。当前,对涤纶毯布的染色加工通常采用间歇式的高温常压染色、高温高压染色工艺,以及连续式的浸轧+热熔发色、浸轧+汽蒸发色工艺[4]。但上述染色方法均需要消耗大量的水资源,同时需要多组还原碱洗、水洗工序去除毯布表面浮色以提高染色牢度。水资源的消耗是毯布染色加工的重要成本,同时排放有色废水的处理难度大,费用高。为降低染色加工成本,贯彻实施国家对传统印染行业提出的节能减排要求,针对涤纶毯布开发免水洗染色新工艺具有重要意义[5]。姜志新[1]采用涂料轧染染色工艺实现了涤纶织带的免水洗染色,不仅使涤纶织带获得了良好的色牢度和染色匀染性,同时该工艺还具有节能减排的优势。陈细江[6]采用包覆颜料的水性聚氨酯丙烯酸酯复合乳液对超细涤纶织物进行免水洗染色,所得涤纶织物得色深,且色牢度能够达到4~5级。

尽管已有针对涤纶织物免水洗染色工艺的报道,但上述工艺均以常规轻薄型涤纶织物的染色加工为主,尚未见针对厚重涤纶织物免水洗加工技术的报道,尤其是厚重毯布往往具有蓬松丰满、拉毛起毛等特殊风格,基于粘合成膜的免水洗染色工艺将破坏毯布的原有风格。

液体分散染料又称“纳米分散染料”,是近年来新开发的生态染料品种,染料粒子的三维尺寸均在100 nm左右,远小于常规粉体分散染料175 μm的粒径[7],在染色过程中具有更高的渗透分散性能,可高效率进入涤纶纤维大分子的空隙,避免在纤维表面的堆积,为获得免水洗高色度工艺的开发提供了可行性,同时具有色牢度优、生态性等优势[8-9]。为此,本文采用液体分散染料对厚重涤纶织物进行染色加工,探究染色色浆组分对染色性能的影响规律,优化色浆配制,并进一步优化了浸轧带液率、热熔发色温度、发色时间等因素,以获得最佳的颜色指标和色牢度。本研究将为厚重涤纶织物染色工艺的开发奠定理论与实践基础。

1 实验部分

1.1 材料、染化料与主要仪器设备

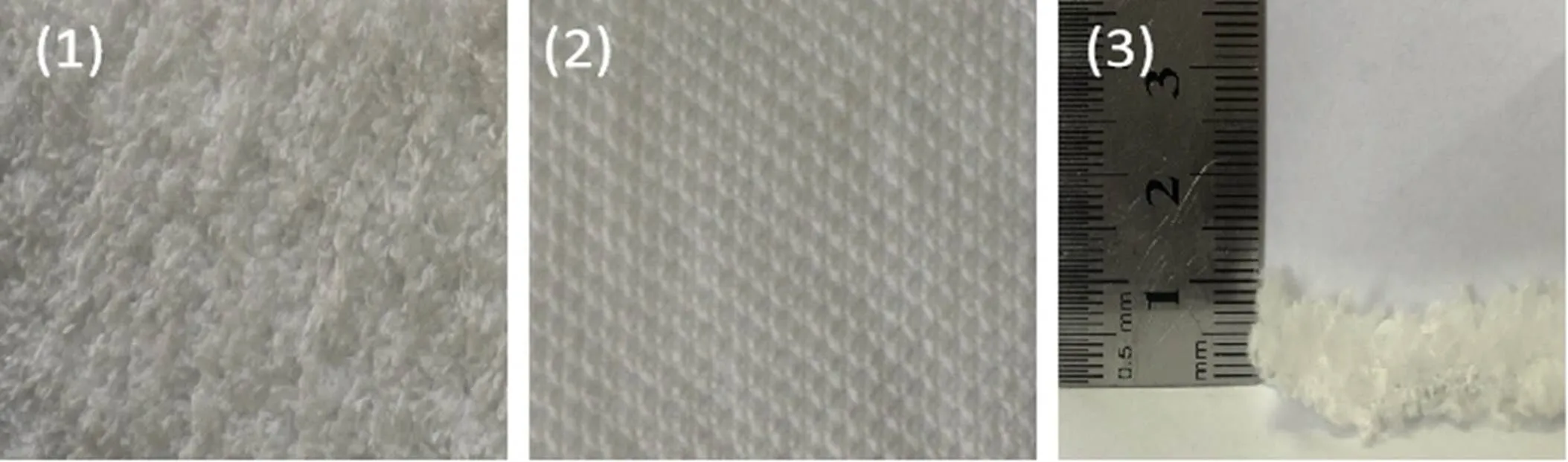

材料:厚重涤纶织物,织物经剪毛拉毛处理,具有独特的蓬松丰满手感,织物整体的面密度达到735.0 g/m2,由绍兴皂树纺织科技有限公司提供;织物实样见图1所示。

图1 实验用厚重涤纶织物实样:(1)上表面,(2)下表面,(3)横截面

染化料:液体分散染料(红4RL),增稠剂TF-392B(浙江传化智联有限公司);无醛粘合剂DM-5128、非离子渗透剂DM-1230均由无锡惠山德美化工有限公司提供。

仪器:Zetasizer Nano ZSP粒度电位仪(英国马尔文公司),Datacolor 650 型电脑测色配色仪(美国Datacolor公司),试验用小轧车(LABTEC公司),热定型机(北京纺织机械器材研究所),DHG-9053A 型电热恒温鼓风干燥箱(上海索普仪器有限公司),Y-571B 型摩擦牢度仪(温州方圆仪器有限公司),耐洗色牢度仪(温州方圆仪器有限公司),FA2104 电子天平(上海舜宇恒平科学仪器有限公司)。

1.2 染色操作

染色整体流程:配制染色色浆→浸轧→预烘→焙烘发色→出布、测试。

其中,色浆配制中液体染料浓度为5 g/L,增稠剂为0.8 g/L,渗透剂为0~0.5 g/L(0、0.1、0.3、0.5四档可调),粘合剂为0~1.5 g/L(0、0.5、1.0、1.5四档可调);

采用二浸二轧工艺,压辊压力为0.4MPa,织物的带液率为60%;

预烘工序选择在90 ℃下热风预烘3 min;

焙烘发色温度选择在150~200 ℃下发色(150、170、185、200 ℃四档可调),烘干时间分别为80s~210s(80s、150s、210s三档可调)。

1.3 测试表征

1.3.1 色浆稳定性能测试

将有无增稠剂的染色色浆稀释500倍,并置于两端带有电极的 U 型毛细管槽中。采用马尔文Zetasizer Nano ZSP粒度电位仪对色浆的Zeta电位值进行测试,所有测试样品在室温条件下进行,并重复三次。

1.3.2 染色毯布的颜色指标测试

采用Datacolor 650型电脑测色配色仪在D65光源、10°视角下测试不同染色毯布样品的K/S、L、a、b值;各布样颜色指标测5次,取平均值。

1.3.3 染色毯布均匀性测试

测量染色毯布K/S值,各布样数据点不少于5个,按公式(1)计算K/S值标准偏差S[10],依据偏差值判断匀染性,偏差值越小,匀染性越好。

1.3.4 染色毯布的色牢度测试

参照标准GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》和GB/T 3921-2008《纺织品色牢度试验耐洗色牢度》测试染色毯布样品的干、湿摩擦牢度和水洗色牢度,并完成评级。

2 结果讨论与分析

2.1 色浆稳定性能分析

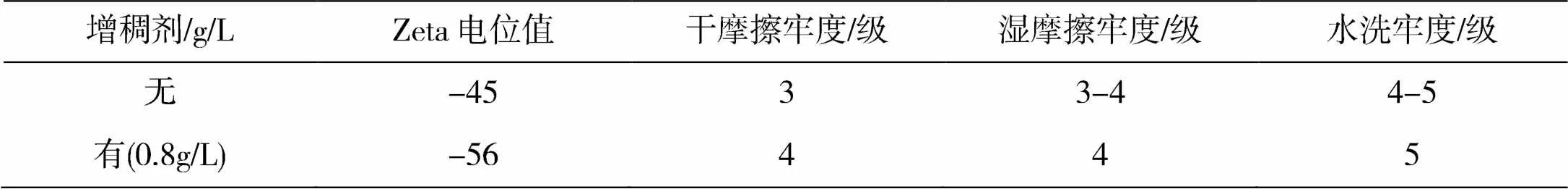

增稠剂有利于轧染染液的稳定,避免了织物的头尾色差,但增稠剂加入也有可能破坏液体分散染料的分散稳定性。为此本实验考察了低浓度增稠剂对染液稳定性能的影响。其中,配制液体染料浓度为5 g/L的染色色浆。按照1.3.1所述方法对色浆的稳定性能进行测试,结果见表1见所示;图2示出了染色织物实样及K/S曲线。

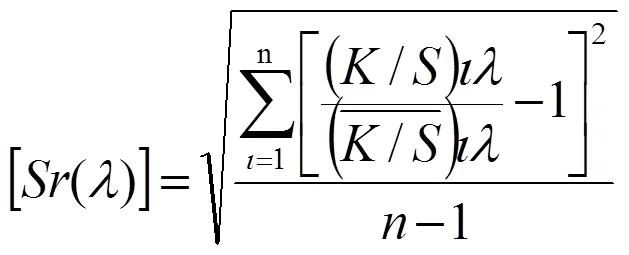

表1 增稠剂对染液Zeta及染色织物色牢度的影响

图2 (a) 未加增稠剂和(b)增稠剂0.8g/L染色涤纶毯布实样照片,(c)未加和加入增稠剂染色涤纶毯布的K/S值曲线

由表1可知,低浓度增稠剂的加入对色浆的Zeta电位值有影响,加入增稠剂后,染色色浆Zeta电位的绝对值增加了11。文献研究表明Zeta电位越高,分散体系越稳定[11]。说明加入增稠剂有利于提高色浆的稳定性。此外,表1显示出低浓度的增稠剂可以提高染色涤纶毯布的干湿摩擦和水洗牢度。进一步测试了低浓度增稠剂的加入对涤纶毯布染色深度的影响,结果见图2所示。其中,加入增稠剂涤纶毯布的颜色深度明显提高(图2a和b),其K/S值相比未加增稠剂的显著增加(图2c)。增稠剂加入增加了染料分子对织物的吸附,同时提高了色浆稳定性,从而提升了织物染色深度。

2.2 渗透剂对染色性能的影响

预先配制4份染料浓度为5 g/L,增稠剂浓度为0.8 g/L的相同色浆,再分别向4杯色浆中添加4种不同浓度(0、0.1、0.3、0.5 g/L)的渗透剂,各自搅拌均匀后,对涤纶毯布进行浸轧染色。在(180 ℃×150 s)下焙烘发色,完成毯布染色;对4种布样进行颜色指标测试,并评价其色牢度,结果如表2所示。

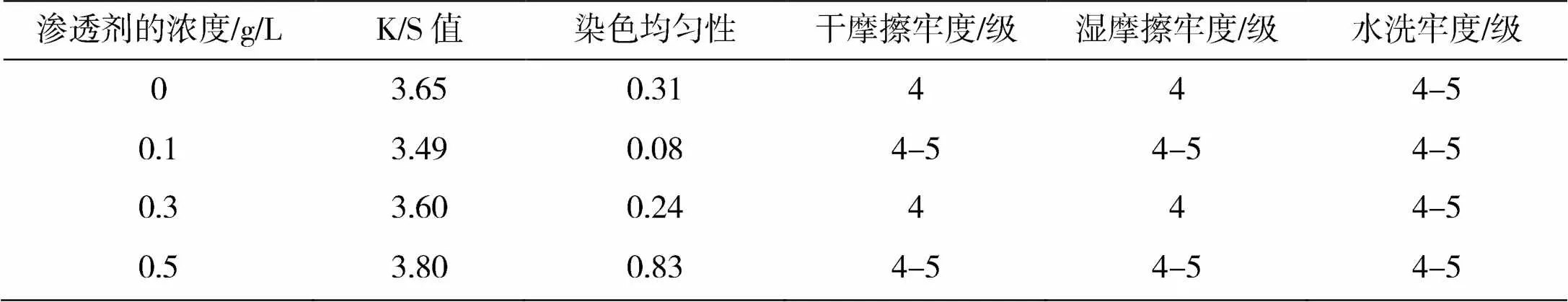

表2 不同浓度渗透剂作用毯布的染色性能

由表2可知,渗透剂的用量对色浆染色涤纶毯布的匀染性具有明显的影响,且随着渗透剂用量的增加,匀染性逐渐变好,当渗透剂用量为0.1g/L时,匀染性达到最佳;随着渗透剂用量继续增加,其匀染性逐渐变差。这主要是因为渗透剂浓度升高使胶束的数目增加,导致胶束之间相互碰撞几率增大,聚集的可能性增加[12],从而造成染色不均匀。进一步由表2可知,渗透剂的用量对色浆染色涤纶毯布的K/S值以及干湿摩擦和水洗牢度无明显影响。因此,本实验色浆中的渗透剂浓度确定为0.1g/L。

2.3 粘合剂对染色性能的影响

文献报道粘合剂可增加轻薄涤纶织带轧染的染色牢度[13],对此,本实验也考察了粘合剂对厚重毯布轧染性能的影响规律。采用2.2优化后的色浆组分(渗透剂浓度选择0.1g/L),配制4份相同色浆;然后向4杯色浆中分别加入0、0.5、1.0、1.5 g/L浓度的粘合剂,搅拌均匀后,在相同工艺下对涤纶毯布进行浸轧染色,测试染色毯布的颜色指标及其色牢度,结果如表3所示。

表3 不同浓度粘合剂作用毯布的染色性能

由表3可知,加入粘合剂对染色涤纶毯布的色牢度无明显提升作用,但明显降低了织物的表面颜色深度值。同时,织物手感变硬,表面绒毛蓬松感丧失。尤其是,当粘合剂的用量为1.0和1.5g/L时,相比未加粘合剂的染色涤纶毯布其K/S值分别降低0.43和0.41。这可能是因为粘合剂的加入使染液中的染料小分子发生团聚变为染料颗粒聚集体,进而染料颗粒聚集体发生沉降,从而不利于染料对纤维的上染[14]。虽然粘合剂用量为0.5g/L时的染色涤纶毯布的K/S值与未加入粘合剂的相当,但粘合剂的浓度对色浆的染色均匀性和色牢度(包括干湿摩擦牢度和水洗牢度)几乎没有影响。综上所述,为保证染色涤纶毯布的颜色深度和色牢度,节约化学药剂,本实验未向色浆中加入粘合剂。

2.4 焙烘发色工艺参数对颜色指标的影响

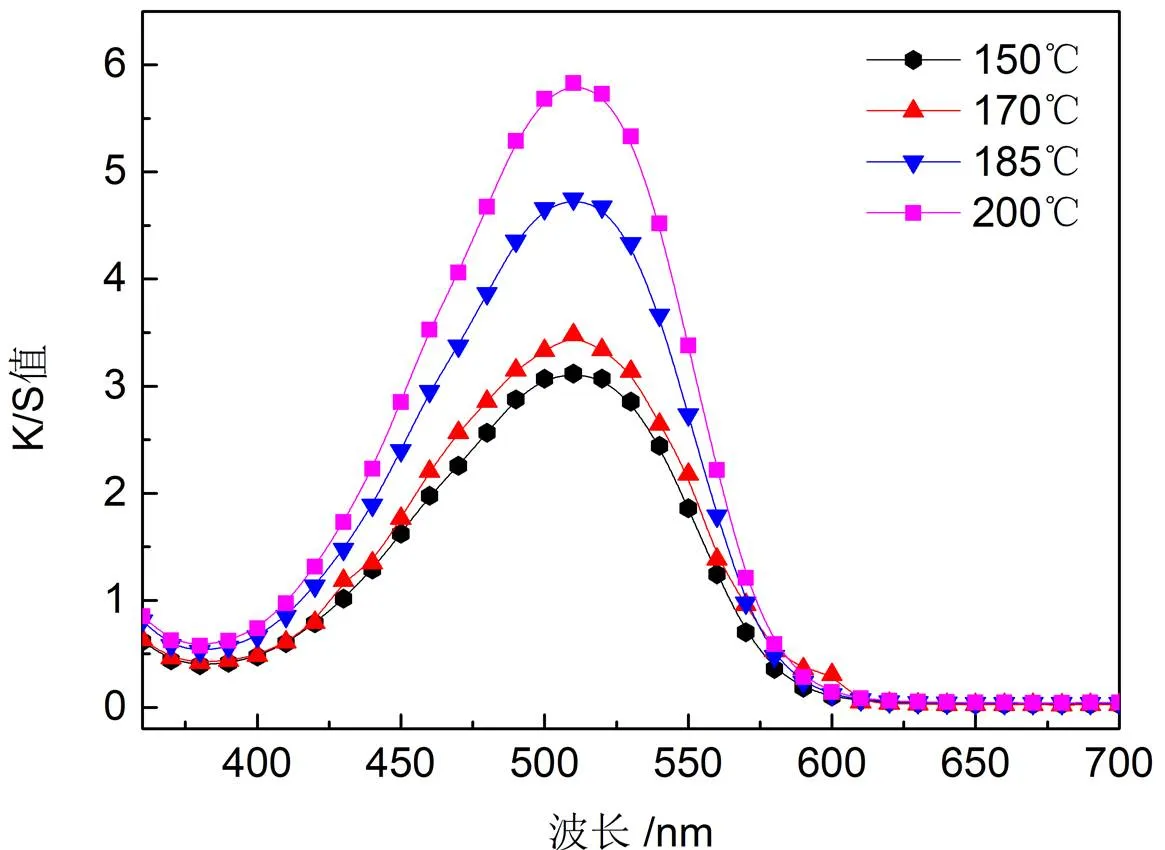

采用不同焙烘温度对染色毯布进行发色,测试了布样的颜色指标和色牢度,染色布样的K/S值曲线见图3所示,其颜色指标和色牢度如表4所示。

图3 不同发色温度下染色涤纶毯布的K/S值曲线

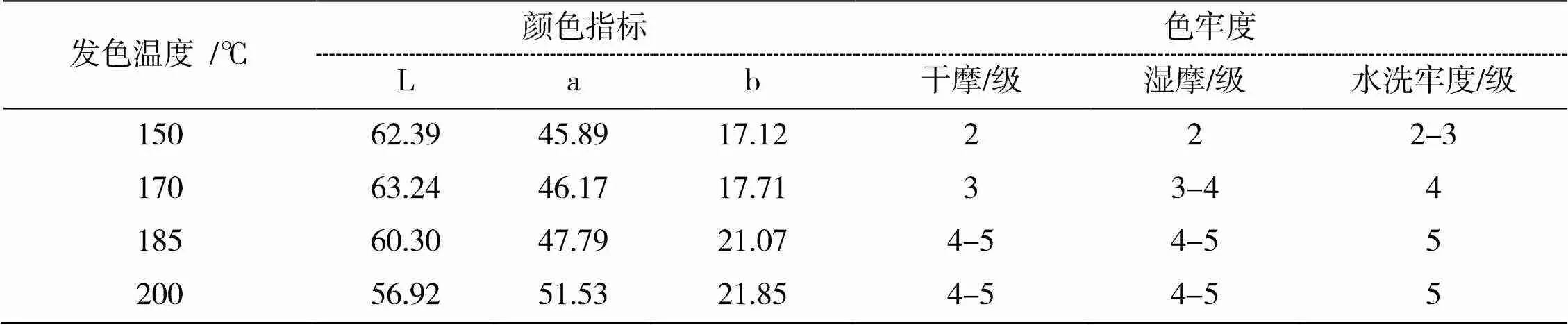

由图3可知,发色温度对染色涤纶毯布的K/S具有显著的影响,且随着发色温度的增加,涤纶毯布的K/S值逐渐提高,表明发色温度的增加有助于提升涤纶毯布的颜色深度。表4为不同发色温度下涤纶毯布的L,a,b值和色牢度。结合图3,由表4可知,发色温度的提高使涤纶毯布的L值降低,b值增加;虽然发色温度的提高增加染色涤纶毯布的K/S值,但是过高的发色温度(200℃)会导致涤纶毯布的明度降低,出现泛黄现象。进一步由表4可知,发色温度的提高还有助于干湿摩擦牢度和水洗牢度的提升,且当发色温度为185℃时,色浆染色涤纶毯布的干湿摩擦和水洗牢度达到最佳。综上分析,为保证色浆上染涤纶毯布具有较好的染色效果同时具有较高的色牢度,需要选取合适的发色温度。从节能的角度衡量,确定本实验的免水洗色浆染色工艺的发色温度为185℃。

表4 不同发色温度下涤纶毯布的颜色指标和色牢度

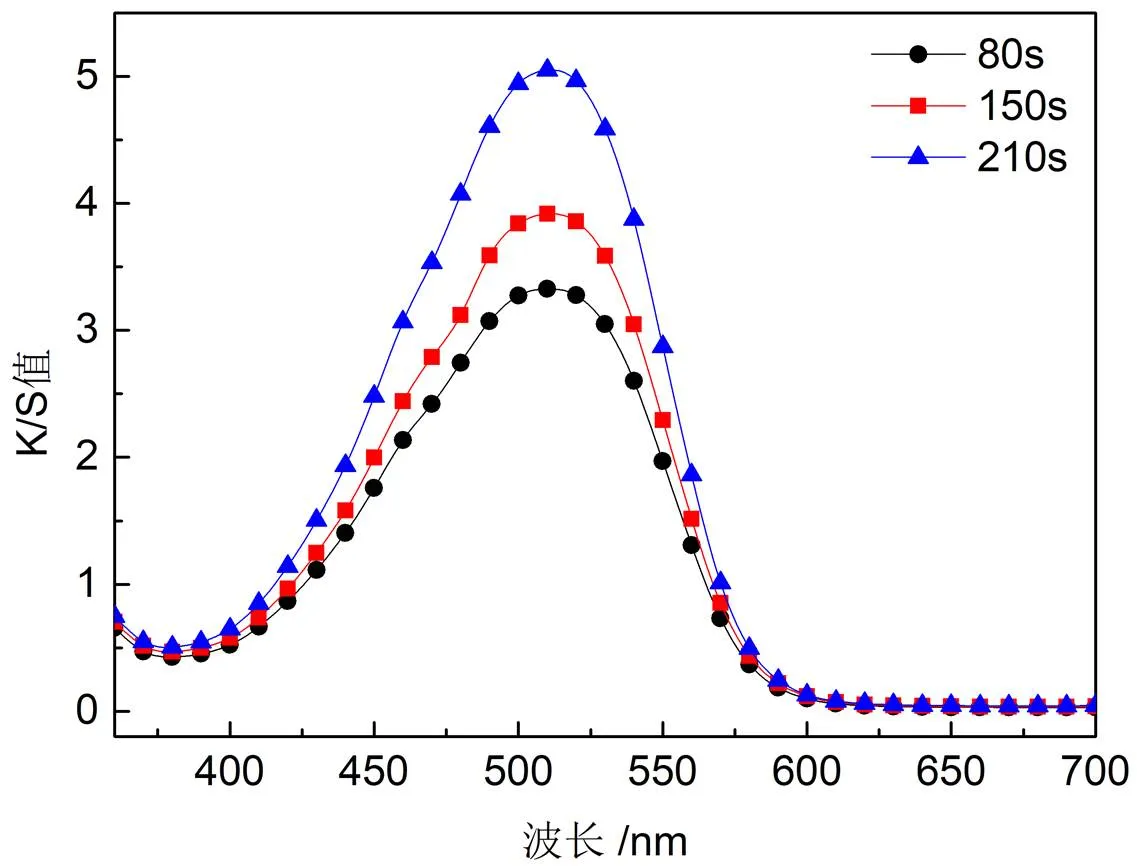

实验还对比测试了相同发色温度下(185℃),不同发色时间色浆染色涤纶毯布的颜色指标和色牢度,结果见图4和表5所示。

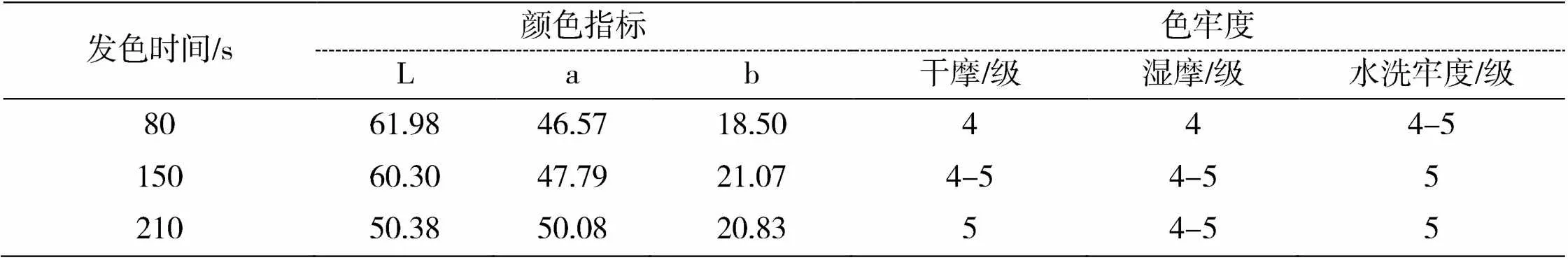

表5 不同发色时间作用毯布的颜色指标

图4 不同发色时间色浆染色涤纶毯布的K/S值曲线

由图4可知,发色时间的延长会显著增加色浆染色涤纶毯布的K/S值,表明发色时间的延长也有助于提高色浆上染涤纶毯布的颜色深度。此外,由表5可知,发色时间由80s增加至150s时,色浆染色涤纶织物的L值仅降低1.68,b值不变,表明发色150s后,不会导致色浆染色涤纶织物的明度显著降低和产生出现泛黄。当发色时间增加至210s时,色浆染色涤纶织物的L值降低了11.6,b值增加了2.33,此时染色涤纶毯布明度显著降低,出现明显的泛黄现象。由表5还可得出,随着发色时间的延长,染色织物的干湿摩擦和水洗牢度得到改善。综上所述,在未达到一定时间染色涤纶毯布发色不均匀,而到达一定时间后,随着延长时间,染色织物的表面颜射深度反而降低,布样伴有泛黄现象产生且色牢度不再提高。因此,实验中发色时间确定为150 s。

3 结论

(1)低浓度(0.8 g/L)的增稠剂有利于提升色浆稳定性能和染色涤纶毯布的K/S值;粘合剂对染色涤纶毯布的色牢度无明显提升作用,反而降低了其K/S值;

(2)当色浆中染料、增稠剂、渗透剂的浓度分别为5 g/L、0.8 g/L和0.1 g/L时,并在185 ℃下发色150 s,涤纶毯布可获得较高的K/S值、干湿摩擦和水洗牢度以及良好的匀染性;

(3)涤纶毯布免水洗轧染工艺,可实现短流程染色,能够达到节能环保的要求。

[1] 姜志新, 宋金龙, 唐三湘. 涤纶织带涂料轧染染色工艺[J]. 染料与染色, 2011, 48(5): 25-28.

[2] 蒋家玲. 我国毛毯出口现状与前景展望[J]. 经济论坛, 2010, (9): 146-148.

[3] 付少海, 张凯, 孙贵生, 等. 纤维素纤维原液着色技术的研究进展[J]. 纺织导报, 2010, (5): 73-75.

[4] 曹永恒, 龚佳佳, 李世琪, 等. 分散染料染色涤纶织物水洗牢度的提升[J]. 印染, 2015, (23): 38-41.

[5] 曹颖, 何艳芬. 促染剂在涤纶染色中的应用[J]. 染整技术, 2013, 35(7): 32-34.

[6] 陈细江, 丁雷, 刘素素, 等. 水性聚氨酯-丙烯酸酯乳液在超细涤纶涂料染色中的应用[J]. 印染, 2018, 44(3): 36-39.

[7] 沈卫庆, 项斌, 高建荣, 等. 机械球磨工艺制备超细粒径分散染料的研究[J]. 染料与染色, 2006, 43(2): 14-17.

[8] 张建国, 赵霞霞, 钱琴芳, 等. 新型液体分散染料的染色工艺[J]. 印染, 2016, 42(12): 26-28.

[9] 吴远明, 姚继明. 液体分散靛蓝染料的制备及染色性能[J]. 印染, 2014, (6): 20-23.

[10] 王宗乾, 张胡林, 徐晶晶, 等. 氨基蒽醌的重氮化及其对蚕丝素的偶合修饰染色性能[J]. 化工新型材料, 2017, 45(1): 205-207.

[11] 丁磊. 超细包覆分散染料分散体的制备及性能研究[D]. 无锡:江南大学, 2010.

[12] 刘家, 张志良, 凌辉, 等. 影响大红粉色浆分散稳定性的因素探讨[J]. 上海涂料, 2015, 53(2): 9-11.

[13] 任亚坤, 李晓霞, 赵颖. 提高涂料轧染的均匀性和干湿摩擦色牢度的方法[J]. 染整技术, 2015, 37(8): 33-36.

[14] 周乃锋, 傅伟松, 唐智勇, 等. 基于粒径分析的分散染料黑浆聚集沉淀[J]. 纺织学报, 2016, 37(4): 80-85.

Pad Dyeing Process without Washing and Color Index Analysis of Heavy Polyester Blanket

LI Yu1, YANG Hai-wei1, LIN Yao-yao1, WANG Zong-qian1, HUANG Cheng-jun2

(1.School of Textile and Garment, Anhui Polytechnic University, Wuhu Anhui 241000, China;2. Shaoxing Zaoshu Textiles Co., Ltd., Shaoxing Zhejiang 312000, China)

The development of pad dyeing process without washing of polyester blanket can achieve zero discharge of sewage, which is in line with the national requirements for energy-saving and emission reduction policies of traditional printing and dyeing industry. The liquid disperse dyes were used to develop the pad dyeing process without washing of heavy polyester blankets in this paper. The effect of thickeners on the stability of dyeing pastes was studied. At the same time, the effects of process parameters such as binder dosage, penetrant dosage, hot-melt color rendering temperature and time on the color index and color fastness of dyed fabrics were investigated. The results show that the thickener helps to improve the stability of the dye solution. However, the binder does not contribute to the improvement of the dyeing fastness of the padding, but reduces the dyeing K/S value. In addition, both too high dyeing temperature and too long baking time have adverse effects on color. After being immersed in dyeing solution, the polyester blanket is baked at 185 ℃ for 150 s can obtain the highest K/S value, the best color fastness and color brilliance.

polyester heavy fabric; free-washing; pad dyeing; liquid disperse dye; dyeing performance

王宗乾(1982-),男,教授,博士,研究方向:生态染整技术及原理.

国家级大学生创新创业计划项目(201910363031,201710363029),安徽工程大学研究生创新研究项目(2018-15).

TS193.8

A

2095-414X(2020)04-0009-06