低压粉末注射成型FeCrAl 合金成型性能的研究

2020-08-28杨良良孙继锋李晓燕

杨良良, 孙继锋, 李晓燕, 孙 浩

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 上海材料研究所,上海 200437)

低压粉末注射成型是一种生产小型复杂零件、低成本的制造技术。其制造过程为,将金属或陶瓷粉末与熔融的聚合物均匀混合成具有低黏度的粉末/粘结剂混合物,然后把混合物注入模腔制造坯料,坯料经过脱脂、烧结获得近净形材料[1]。相对于传统的压制成型,低压粉末注射成型技术能够制备复杂零件;相对于金属注射成型,其注射压力低(通常低于0.7 MPa)[2]。使用低压注射成型技术,可以突破传统制造工艺难以制造复杂零件的限制,为材料的应用提供新的机会。最初该技术用于陶瓷成型,最近有研究者将它用于高温合金和不锈钢零件的制造[3-5]。

FeCrAl 合金是一种铁基高温合金,具有优良的抗氧化性能和热强度,最高使用温度可达1 400 ℃。FeCrAl 合金制备成多孔材料或蜂窝材料后,除了具有金属的优点外(导热性、抗热震好),还具有比表面积高等特性,并且材料成本低、易加工[6]。可用于废气净化处理和热交换器等领域。现有的FeCrAl合金蜂窝材料制造方法主要包括箔带缠绕、纤维编织和增塑挤压等。箔带缠绕和纤维编织涉及工序多、成本高且蜂窝结构可靠性不足;增塑挤压仅能成型端面平整的结构[7-8]。

本研究拟采用低压粉末注射成型制备形状复杂的FeCrAl 合金多孔材料。在低压粉末注射成型过程中,成型是整个技术的核心之一,它受粘结剂配方、温度和粉末特性(形状和尺寸)的影响[9]。从成型工艺的角度来看,Abolhasani 等[5]指出,在成型温度下,粘结剂应与粉末具有良好的粘合性并且具有低黏度(<10 Pa·s)。粘结剂主要由增塑剂、增稠剂和表面活性剂等组成。其中,增塑剂能降低分子间作用力,使聚合物黏度降低,柔韧性增强[10]。表面活性剂作为金属粉末和其他组分之间的桥梁,以提高原料的均匀性以及混合性能[11-12]。增稠剂通常用于增加混合物的黏度,防止粉末/粘结剂分离。有报道使用塑性指数来预测粉末/粘结剂混合物的流动行为和成型性[13-15]。本试验研究了不同粘结剂配比和成型温度对FeCrAl 合金粉末的成型特性的影响,并初步探索了压注试样在后续脱脂、烧结工艺中形貌的变化。

1 试验

1.1 原料和配料

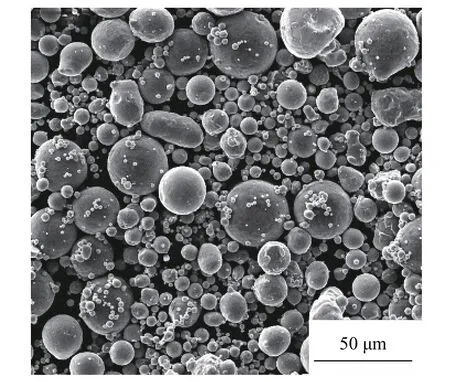

以气雾化FeCrAl 合金粉末(粒径<45 μm)为原料,采用低压注射成型技术制备多孔材料。其中FeCrAl 粉末为球形,图1 为FeCrAl 合金粉末扫描电子显微镜(scanning electron microscope, SEM)图,其化学成分如表1 所示。

图 1 FeCrAl 合金粉末SEM 图Fig.1 SEM image of FeCrAl alloy powders

本研究采用石蜡(paraffin,PW)作为增塑剂,硬脂酸(stearic acid,SA)作为表面活性剂,乙烯/乙酸乙烯酯(ethylene-vinyl acetate,EVA)和低密度聚乙烯(low-density polyethylene,LDPE)作为增稠剂。

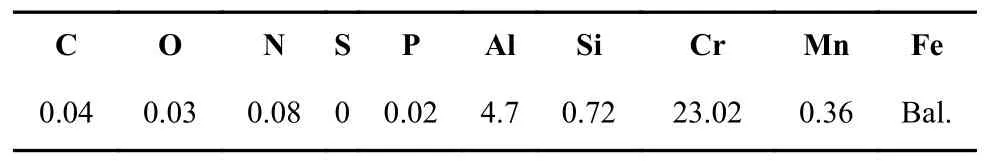

表 1 FeCrAl 粉末化学成分(质量分数/%)Tab.1 Composition of FeCrAl powder(mass fraction/%)

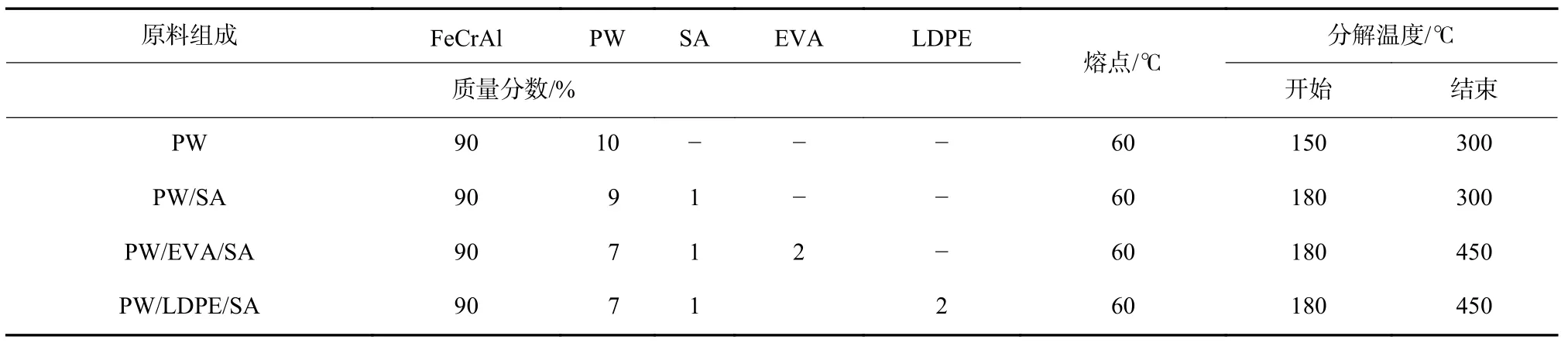

将预混好的粘结剂加热到熔化,同时将FeCrAl合金粉末预热,然后倒入熔化的粘结剂中,充分搅拌获得均匀的原料。4 种原料的粘结剂配方及熔融、分解温度如表2 所示。原料配方中FeCrAl 合金粉末的质量分数保持恒定为90%。为了方便描述起见,原料组成按照质量分数标识,例如,PW/SA/LDPE的组成是质量分数为90%FeCrAl 合金粉末,7%石蜡,1%硬脂酸和2%低密度聚乙烯的混合物。

表 2 4 种原料的粘合剂配方及其熔融和分解温度Tab.2 Adhesive formulations of four feedstocks and their melting and decomposition temperatures

1.2 成型和烧结

针对上述4 种原料,采用RZ-10 型热压注浆机制备多孔蜂窝状试样,成型温度设定为110 ℃,压力为0.5 MPa,保压时间为10 s。成型多孔试样先在二氯甲烷溶液中浸泡8 h 脱除部分石蜡,然后在SKGL-1 200 ℃管式炉中进行热脱脂脱除全部粘结剂,最后在SGL-1 700 ℃高温炉中进行烧结。脱除粘结剂过程如下:坯料室温入炉,随炉升温到150 ℃,升温速率为1 ℃·min−1;再以1.5 ℃·min−1升温到450 ℃;再 以2 ℃·min−1升 温 到850 ℃,再 以10 ℃·min−1升温到1 350 ℃,每个阶段保温1 h,随炉降温到室温取出。

1.3 试验方法

使用差示扫描量热仪(differential scanning calorimetry, DSC)测量粘结剂的熔化温度。测试温度范围10~100 ℃,加热速率10 ℃·min−1,氮气流量50 mL·min−1。用DSC 曲线最后的特征峰表征粘结剂的熔点。用粘结剂的熔点来确定黏度测试的最低温度。从实践的角度来看,粘结剂的熔点为给定的粉末/粘结剂混合物提供了最小注射温度。

用热重分析仪(thermogravimetric analyzer, TGA)来测量粘结剂的分解温度。测试温度范围20~800 ℃,加热速率10 ℃·min−1,吹扫气体为高纯氮气。TGA 用于确定黏度测试的最高温度以及粘结剂分解的起始温度。

原料的黏度通过旋转流变仪(德国,HAAKE MARS60)测量。将样品倒入转筒中,预热达到热平衡后测试,测试转速范围1~1 000 r·min−1,温度范围90~120 ℃。

采用相机记录压注和烧结试样宏观形貌,将烧结后的试样镶嵌、粗磨、抛光,采用ZEISS Imager M2m 型光学显微镜观察试样组织形貌。

用拉伸试验机(德国,Zwick/Roell Z100)测试烧结后样品的抗弯强度,试样尺寸为36 mm×3.3 mm×3.3 mm,跨距为20 mm,压头加载速度为0.5 mm·min−1,压头加载方向为直通孔方向。每种成分样品测试3 个试样,取其算术平均值作为材料弯曲强度的测试结果;用维氏硬度计(HV-50Z/CCD)测试样品的硬度值,压力为1.0 kg,保压10 s,每个样品取5 个点,取其算术平均值作为材料硬度值测试结果。

2 结果与讨论

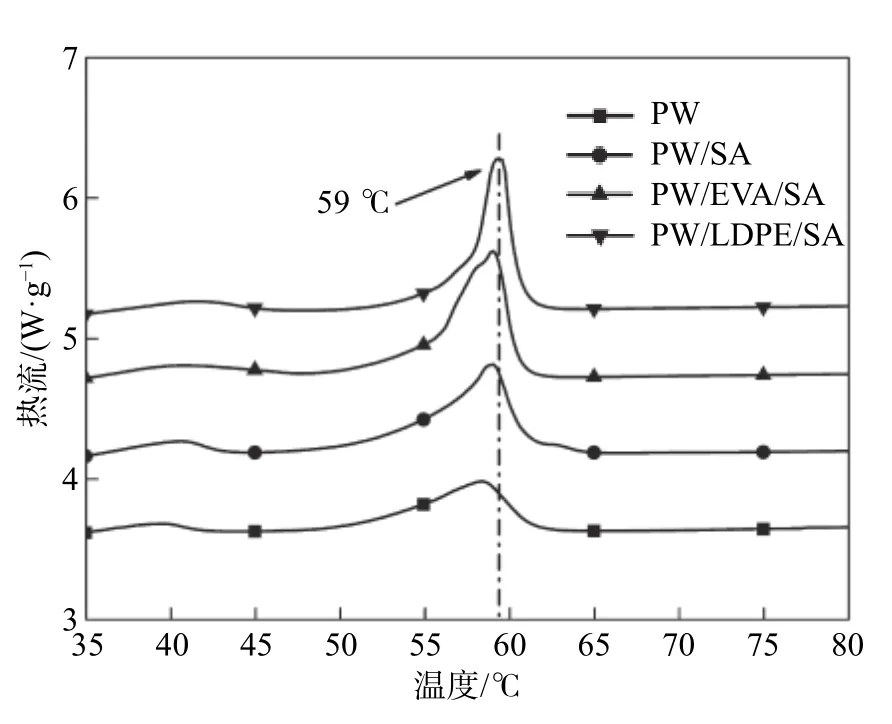

图2 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA 4 种原料的DSC 曲线。通过原料的DSC 曲线可以评估添加剂在石蜡中的溶解性或两者之间的相互作用。结果表明,与只添加石蜡的原料相比,添加了石蜡、硬脂酸、低密度聚乙烯、乙烯/乙酸乙烯共聚物的原料熔点几乎不变。另外,所测试的粘结剂的熔点显著低于纯EVA(75 ℃),SA(70 ℃),LDPE(107 ℃)的熔点,这表明EVA,SA,LDPE 在石蜡中具有一定的溶解度,这与文献[5, 16-17]的研究结果相符合。因此,在石蜡中加入SA,EVA 和LDPE 可在不提高原料的熔融温度的前提下调整原料的流变性质。在流变试验中,原料的最低测试温度定为90 ℃,高于熔点。

图 2 原料DSC 曲线Fig.2 DSC curve of the feedstocks

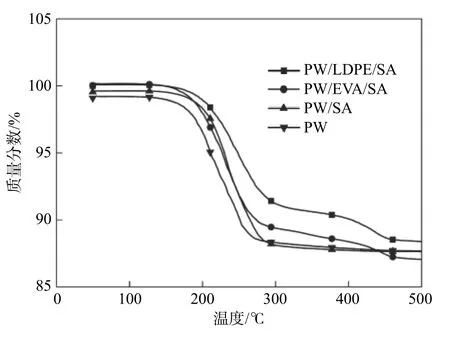

图 3 原料的TGA 曲线Fig. 3 TGA curves of the feedstocks

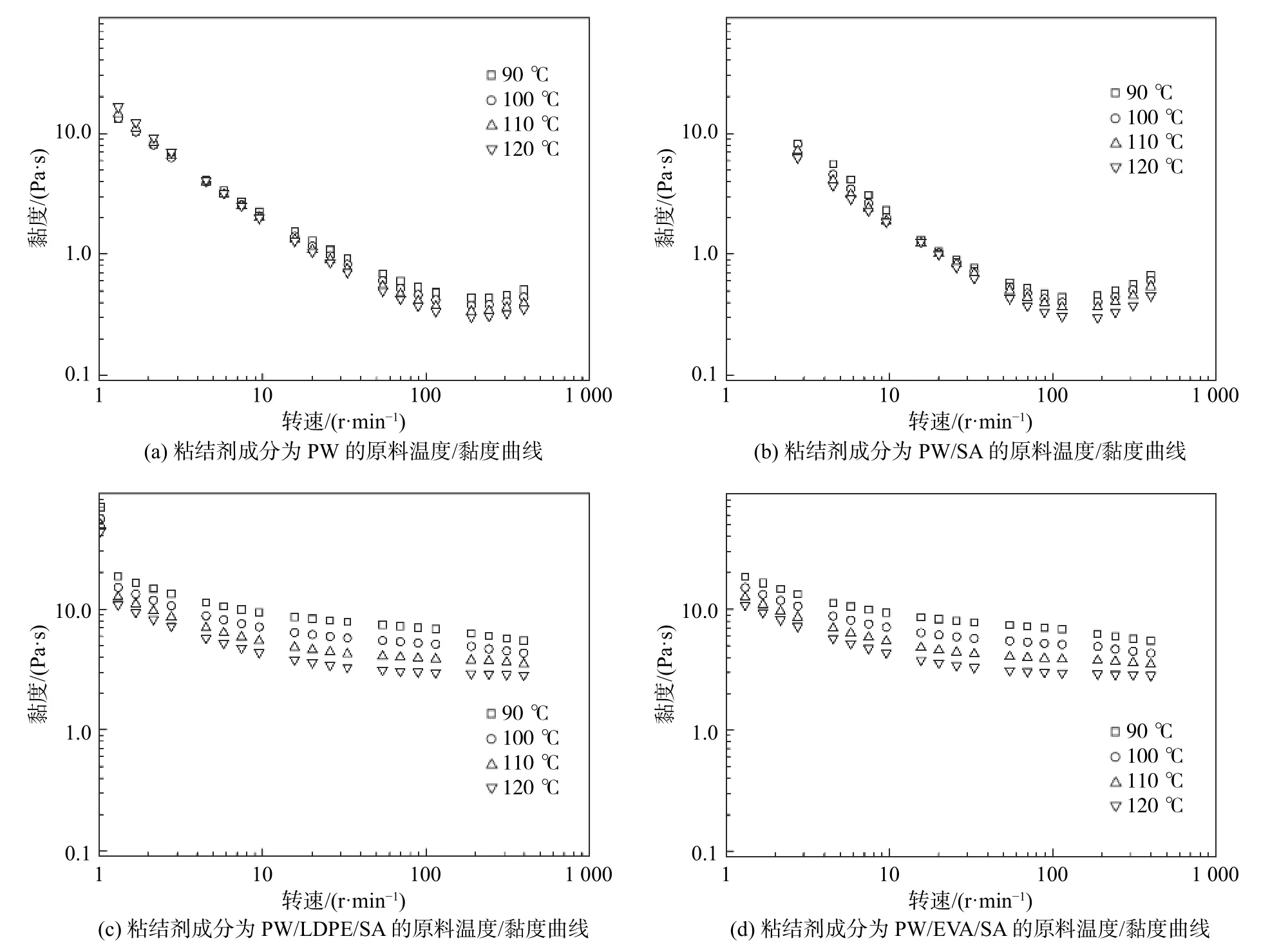

图 4 原料在不同温度下的黏度曲线Fig.4 Viscosity curves of the feedstocks at different temperatures

图3 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA 4 种原料的TGA 曲线,从图3 中可以看出,单组元PW 和双组元PW/SA 原料在280 ℃之前粘结剂基本脱除干净;三组元原料(PW/EVA/SA 和(PW/LDPE/SA)在脱除过程呈现两个平台,大部分在200~300 ℃脱除,剩余部分在300~450 ℃脱除。根据开始脱除和完全脱除的温度,将4 种原料的分解温度列于表2 中。在流变试验中,原料的最高测试温度定为120 ℃,低于所有原料的分解开始温度。

图4 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA4 种原料在不同温度下的黏度曲线。从图4 中可以看出,添加了PW(图4a)以及PW/SA(图4b)的原料,黏度随着转速的增加而降低,但在高转速时黏度增加,这是因为原料中无增稠剂,测试时高比重的金属粉末下沉导致的分层现象,在实际的注射过程中也发现了类似现象。添加了PW/LDPE/SA(图4c)和PW/EVA/SA(图4d)的两种原料都呈现假塑性行为,即黏度随转速(或剪切速率)的增加而降低。这种假塑性行为是由颗粒或粘结剂分子取向和流动排序引起的。随着剪切速率的增大,颗粒的解聚和优先流动层的形成促进了黏度的降低。虽然4 种原料的黏度曲线不同,但都获得了0.3~6.2 Pa·s 的黏度值,根据研究[16-18],这种低黏度的原料适用于低压注射成型。

考虑到剪切速率=转子系数×转速,并且本研究中转子系数是定值,因此,在本试验中剪切速率与转速成线性关系。原料的流动特性可以用广泛报道的幂律模型来描述[15]:

式中: η为原料黏度; γ˙为剪切速率;K 为常数;n 为剪切速率敏感指数。

对于不同测试条件,n 表示图4 中黏度曲线的斜率,并列于表3 中。一般来说,n 值越小原料的可塑性越好,这有利于复杂压注部件成型[19-20]。图4也显示了4 种原料在不同温度下的黏度变化情况。可以看出,随着温度的升高,原料黏度降低。温度和黏度的关系可以用Arrhenius 方程描述:

式中: ηT0为参考温度下的黏度;E 为活化能;R 为气体常数;T 为热力学温度。

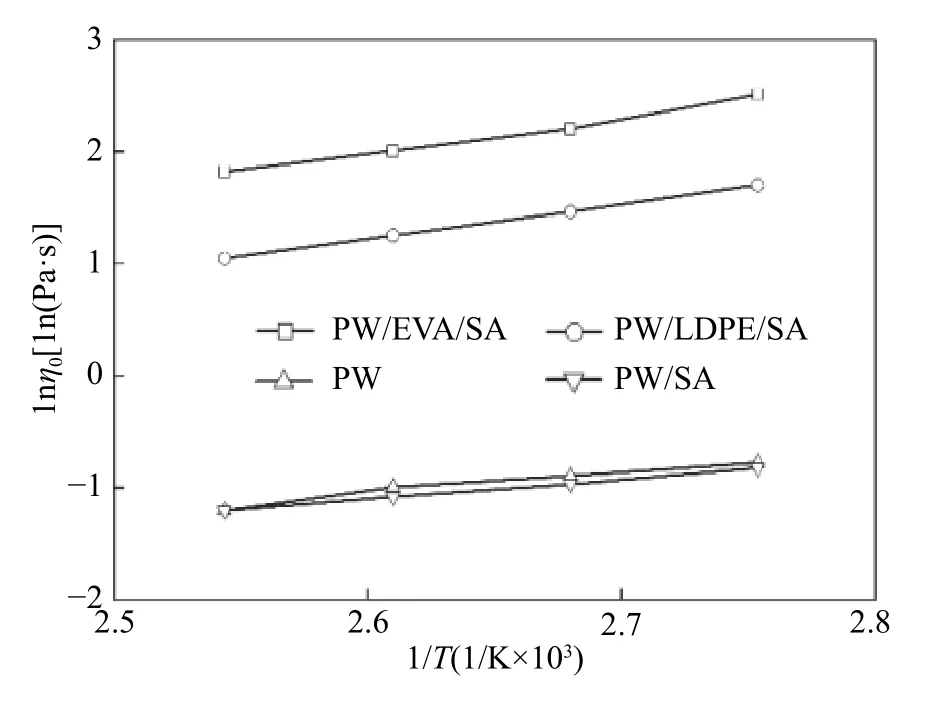

图5 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA 4 种原料的黏度与温度的关系。在参考黏度值下测量的黏度的对数值(参见表3)相对于图5 中温度的倒数作图。根据式(2),ln( ηT0)-1/T 图的斜率为E/R,从中计算出E 的值并列于表3 中,参考转速(原料黏度随转速变化基本不变时的转速值)下的黏度值从图4 中提取并列于表3 中。

热压注过程中原料的成型能力可用Weir 模型描述[21]:

式中: αSTV为塑性成型指数;其他流变学参数如前所述。

图 5 4 种原料的黏度与温度的关系Fig. 5 Relationships between viscosity and temperature of the four feedstocks

这种简单的模型通过结合几种流变参数来描述原料的流变行为。从成型角度来看,最佳原料应具有最高的塑性成型指数。

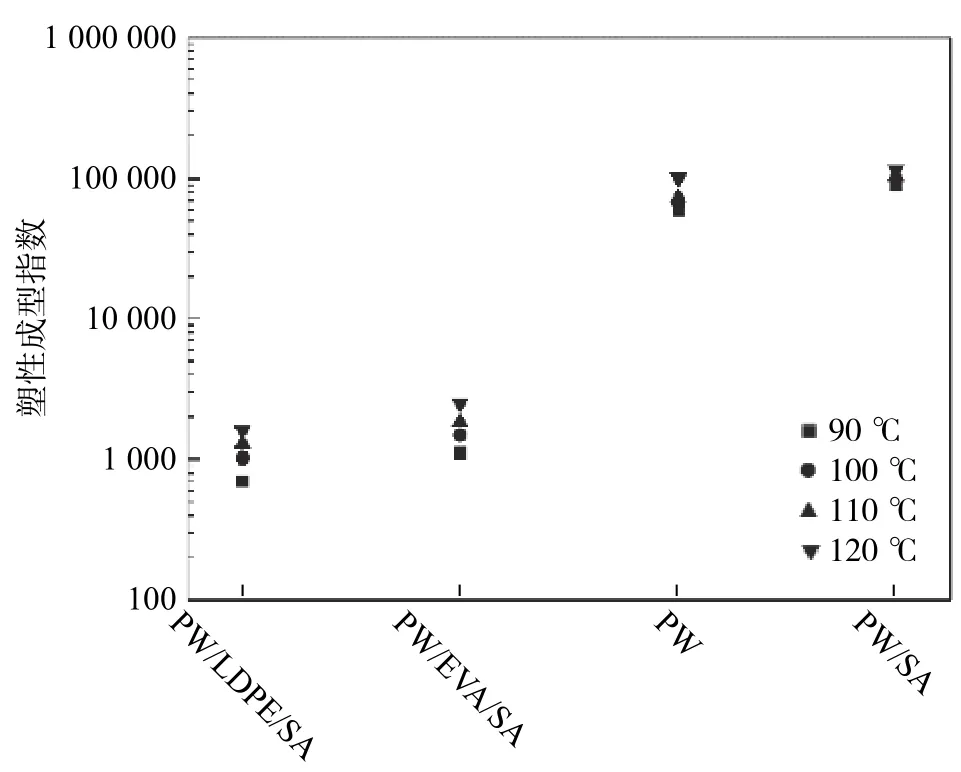

图6 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA 4 种原料在不同温度下的塑性成型指数图。由表3汇总的流变参数计算得出。随温度升高,成型性指数也随之增加。不同原料之间,成型指数存在较大差异。不含增稠剂的PW 和PW/SA 原料的成型指数很高,添加增稠剂的PW/LDPE/SA 和PW/EVA/SA 原料的成型指数降低明显。结合式(3)和表3 可知,加了增稠剂以后成型指数的降低主要是原料黏度大幅提高的结果。

图 6 4 种原料不同温度下的塑性成型指数Fig. 6 Plastic forming index of four feedstocks at different temperatures

图 7 热压注获得的多孔材料图Fig.7 Images of porous material obtained by hot press injection molding

采用4 种粘结剂配方,热压注制备FeCrAl 多孔材料,温度110 ℃,保压时间为10 s。图7 为PW,PW/SA,PW/LDPE/SA,PW/EVA/SA 4 种原料热压注获得的多孔材料宏观图。从外观看,4 种原料都能获得完整、没有裂纹的多孔坯料。考虑到它们的成型指数差别比较大(图6),这意味着就目前制备的样品结构复杂程度来讲,低的成型指数也能满足低压注射成型的基本要求,或者说对于特定形状的样品,成型指数存在一个临界值,超过这个值的原料均可以成型。值得注意的是,不含增稠剂的PW 和PW/SA 原料在成型时会出现粉末/粘结剂分离的现象,因此必须施加一定的搅拌,这增加了工艺的复杂性和不稳定性。

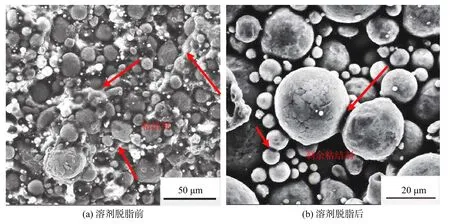

在后续的溶液脱脂过程中,仅含PW 和PW/SA的试样,粘结剂很快脱出,粉末之间缺少粘结导致试样溃散。原料为PW/EVA/SA 和PW/LDPE/SA 的试样溶剂脱脂后形态完整。以PW/LDPE/SA 试样为例,分析了溶剂脱脂前后试样断面形貌,图8 为PW/LDPE/SA 试样断面形貌SEM 图。溶剂脱脂前,金属粉末被粘结剂均匀包裹(见图8a 中箭头所示),结合性好;溶剂脱脂后,部分石蜡脱除,剩余的粘结剂仍将金属颗粒粘结在一起,起到良好的支撑作用(见图8b 中箭头所示),因此脱脂后坯料无溃散,形 态完整。

图 8 PW/LDPE/SA 试样断面SEM 图Fig.8 SEM images of the PW/LDPE/SA sample fracture surfaces

在后续的烧结过程中,原料为PW/EVA/SA 的试样出现开裂,可能与烧结过程有关,具体原因尚待分析。原料为PW/LDPE/SA 的压注试样经烧结后外形保持完整。

图9 为PW/LDPE/SA 多孔试样烧结后组织形貌图。FeCrAl 合金颗粒之间有烧结颈形成并长大,呈现良好的冶金结合,颗粒之间的孔隙逐渐闭合,形成孤立的孔洞。

图 9 PW/LDPE/SA 多孔试样烧结后SEM 图Fig.9 SEM images of the PW/LDPE/SA porous sample after sintering

图10 为PW/LDPE/SA 压注试样的抗弯强度曲 线。从图10 中可以看出,低压注射成型FeCrAl 合金多孔材料有着良好的抗弯性能,抗弯强度为(250±20)MPa。另外,其维氏硬度为210。因此,粘结剂成分含有PW/LDPE/SA 的混合物可用于FeCrAl合金粉末低压注射成型领域的开发。

图 10 PW/LDPE/SA 试样的抗弯测试曲线Fig.10 Bending test curve of the PW/LDPE/SA sample

3结 论

(1)四种FeCrAl 粘结剂体系的成型特性不同。温度越高,成型指数越高。相同温度下,单组元PW 和二组元PW/SA 配方成型指数高于含增稠剂的三组元配方PW/LDPE/SA 和PW/EVA/SA。但单组元和二组元配方体系易出现分层现象。

(2)低压注射制备多孔材料试验表明,四种FeCrAl 粘结剂体系均可成型。单组元PW 和二组元PW/SA 配方制备的样品溶液脱脂后溃散;三组元PW/EVA/SA 配方制备的样品在烧结过程中开裂;PW/LDPE/SA 配方制备的样品烧结后形貌完整,粉末颗粒之间呈现良好的冶金结合,维氏硬度为210,抗弯强度为250 MPa。