7050 超高强铝合金蠕变时效成形行为与性能研究

2020-08-28崔振华刘晓艳王路路刘彦鹏张轩瑞

崔振华, 刘晓艳, 王路路, 刘彦鹏, 张轩瑞

(河北工程大学 材料科学与工程学院,河北 邯郸 056038)

Al-Zn-Mg-Cu 系超高强铝合金因为低密度和高强度的优点被广泛应用于飞机制造等领域,包括机身框架、桁条和机翼等,但该系合金耐蚀性较差,可通过成分设计和热处理制度优化等提高其耐蚀性。Al-Zn-Mg-Cu-Zr-Ti 合金中添加微量Cr 能够使合金经过固溶处理后析出大量细小的(Al,Cr)3(Zr,Ti)相钉扎位错与亚晶界,从而抑制再结晶;而合金中存在大量的以亚晶组织为主的变形组织,降低了合金晶间腐蚀的电化学动力,减弱了沿晶腐蚀倾向,因此合金的抗剥蚀性能提高[1]。合理的回归再时效(retrogression re-ageing,RRA)处理制度能够优化Al-Zn-Mg-Cu 合金的抗腐蚀性能,RRA 处理回归时间的延长能够使RRA 态合金晶内析出相由亚平衡态向平衡态转化,转变为非共格的η 相,而且晶界处的非共格η 相的尺寸变得更加粗大,η 相粒子的分布更加弥散,晶界附近的晶界无沉淀析出带(precipitation free zone,PFZ)也更加宽化,使得合金的腐蚀敏感性变小[2]。采用预变形+短时间退火+热轧的工艺可以使晶粒发生细化,且晶界析出相呈不连续的形式分布,从而使Al-Zn-Mg-Cu 合金的塑性和抗腐蚀性能得到提高[3]。逐步固溶处理工艺和多级固溶处理工艺可以有效地使Al-Zn-Mg-Cu 合金的晶界析出相显著粗化,增大其弥散度,切断腐蚀应力扩张通道,提高合金的其抗剥蚀性能[4-5]。

蠕变时效成形技术是利用铝合金的蠕变特性将成形与人工时效同时进行的一种工艺,该技术是为了解决飞机制造中复杂的整体壁板成形质量和使用寿命而营运发展起来的[6-9]。蠕变时效成形技术既能利用合金在应力场和温度场共同作用下的蠕变松弛行为来获得满足形状尺寸要求的整体壁板,同时和可以利用人工时效使合金保持优异的组织和性能,既能“控形”,又能“控性”[10-11]。因此,关于研究蠕变时效因素对Al-Zn-Mg-Cu 系铝合金性能的影响很有实用价值。

本文以7050 航空用超高强铝合金(以下简称为7050 铝合金)为研究对象,对其进行蠕变时效处理,探讨温度和应力等对合金微观组织与性能的影响,揭示7050 铝合金蠕变时效成形规律与成形机制,获得合金蠕变时效成形关键技术,为促进铝合金蠕变时效成形的工程化应用提供一定理论指导与试验支撑。

1 试验材料与方法

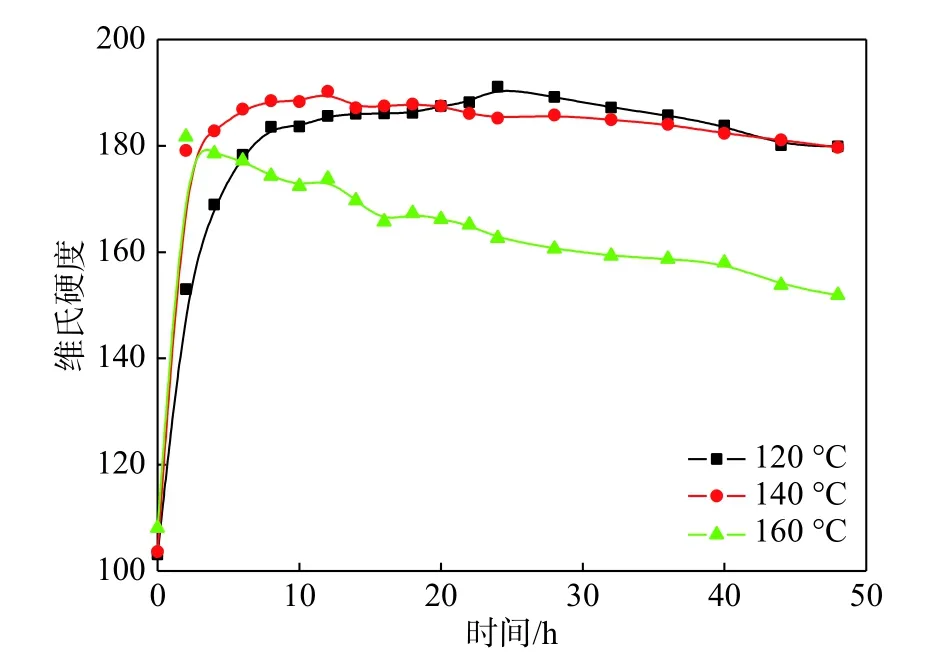

试验用7050 铝合金板成分为Al-6.2Zn-2.3Cu-2.2Mg-0.12Zr(质量分数,%)。试样经475 ℃/1 h 固溶处理后,立刻进行时效处理。为确定不同温度下的峰值时效时间,先分别测定合金在120,140 和160 ℃下的时效硬化曲线,如图1 所示。可确定峰值时效制度分别为120 ℃/24 h,140 ℃/12 h 和160 ℃/4 h。如无特殊说明,文章以下研究均采用峰时效态。结合文献,确定合金的蠕变时效载荷为150~250 MPa,具体蠕变时效工艺参数如表1 所示。

图 1 人工时效7050 铝合金的硬度-时间曲线Fig. 1 Hardness-time curves of artificial aged 7050 aluminum alloy

蠕变时效在G570 电子蠕变试验机上进行。时效结束后进行硬度测试、腐蚀性能测试和微观分析。采用TMVS-IS 型电子显微硬度计进行硬度测试。晶间腐蚀和剥落腐蚀性能测试分别参照ASTM G110 和ASTM G34 试验标准。试样金相组织用Olympus DSX500 型全自动光学数码显微镜进行分析。微观组织观察在TECNALG220 透射电子显微镜(transmission electron microscopy,TEM)上进行,TEM 试样采用双喷电解减薄技术制备,加速电压为300 kV。

表 1 7050 铝合金时效方案Tab.1 Aging schemes of 7050 aluminum alloy

2 试验结果与分析

2.1 蠕变时效曲线

图2 给出了7050 铝合金在不同条件下的蠕变曲线。图2 示出,应力加载的开始,应变迅速随着应力的增大而增大,随着加载时间的延长,蠕变速率逐渐降低并进入稳态阶段,这是典型的蠕变特征。稳态蠕变阶段,蠕变速率随温度的升高而增大。为了做出进一步的对比,将图2 中的蠕变速率列于表2 和表3。

图 2 不同条件蠕变时效样品的应变-时间曲线Fig.2 Strain-time curves of the samples under different creep aging conditions

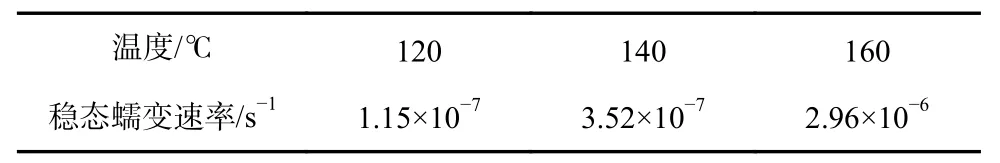

表 2 7050 铝合金在200 MPa 不同温度下的稳态蠕变速率Tab.2 Steady creep rate of 7050 aluminum alloys under 200 MPa at different temperatures

表 3 7050 合金在120 ℃不同应力下的稳态蠕变速率Tab.3 Steady creep rate of 7050 aluminum alloy under different stress at 120 ℃

由表2 可见,120 ℃和140 ℃条件下,7050 铝合金的蠕变速率都维持在较低的水平,温度为160 ℃时,合金的蠕变速率迅速增大,160 ℃时,7050合金的蠕变速率是120 ℃下的16.5 倍。

由表3 可见,7050 铝合金在120 ℃时的稳态蠕变速率随应力的增加而逐渐升高,150 MPa 下其蠕变速率为8.56×10−8s−1,250 MPa 下,其蠕变速率为150 MPa 时的2.3 倍。可见,应力对蠕变速率的影响明显低于温度的影响。

研究表明,合金稳态蠕变速率与蠕变温度和应力有关,三者的关系可用本构方程表示为:

式中:A 为常数;σ 为应力;n 为应力指数;Q 为蠕变激活能;R 为气体常数;T 为热力学温度。

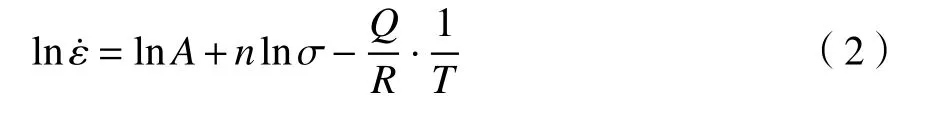

对式(1)两边取对数,可得:

式(3)可以较好地描述7050 铝合金在120~160 ℃,150~250 MPa 条件下蠕变时效的稳态蠕变速率与温度和外加应力的关系。

2.2 蠕变时效对合金性能的影响

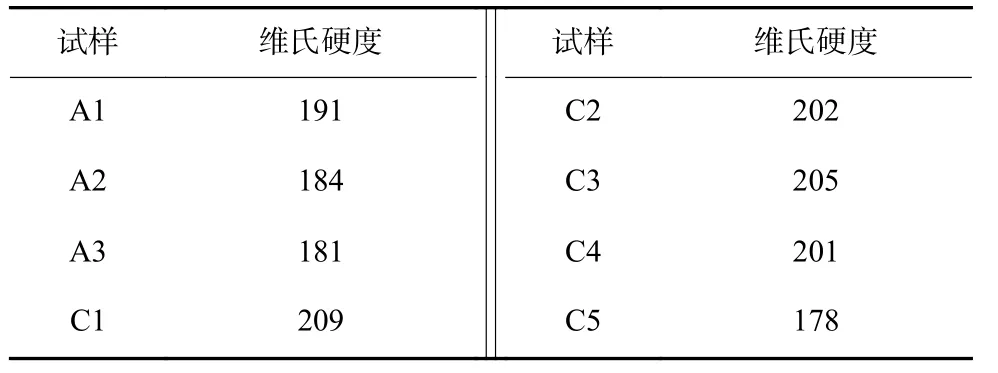

表4 为蠕变时效和人工时效的维氏硬度值,可以看出蠕变时效硬度明显高于人工时效。蠕变时效C1,C2,C3 试样与人工时效A1 试样相比硬度有较大提升,分别提升了9.4%、5.8%和7.3%,随着时效温度的升高,蠕变时效试样硬度略有下降,C4 试样硬度较A2 试样硬度提升3.6%。当时效温度升高至160 ℃时,C5 试样与A3 试样硬度几乎无差别。

表 4 不同状态7050 铝合金板材硬度Tab.4 Vickers-hardness of 7050 aluminum alloy sheet under different conditions

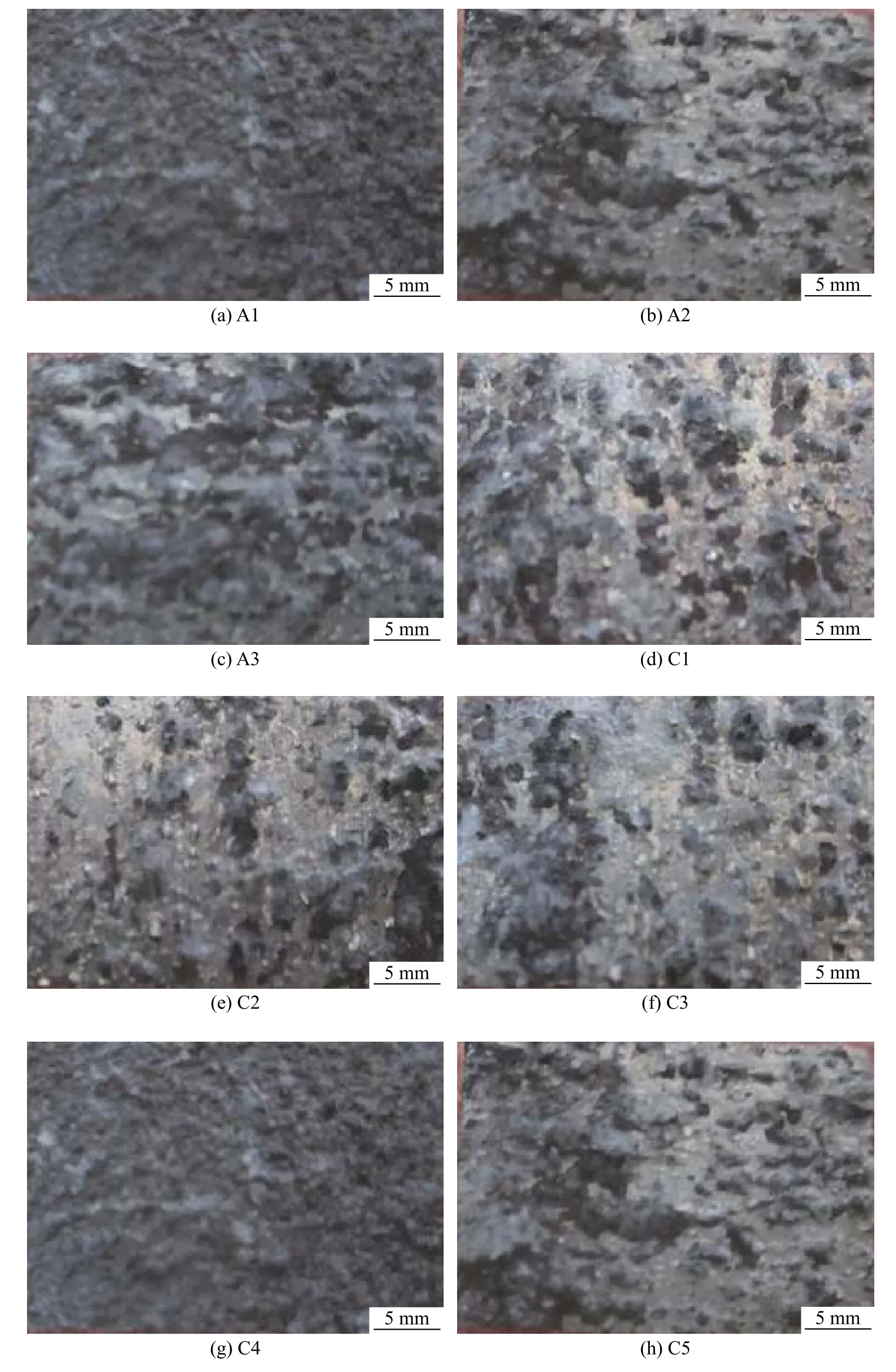

根据国标ASTM G34 对两种不同时效制度处理的7050 铝合金试样进行剥落腐蚀评级,并选用对比度明显的第48 h 形貌进行分析,如图3 所示。对于人工时效试样,如图3(a),3(b)和3(c)所示,腐蚀等级ED

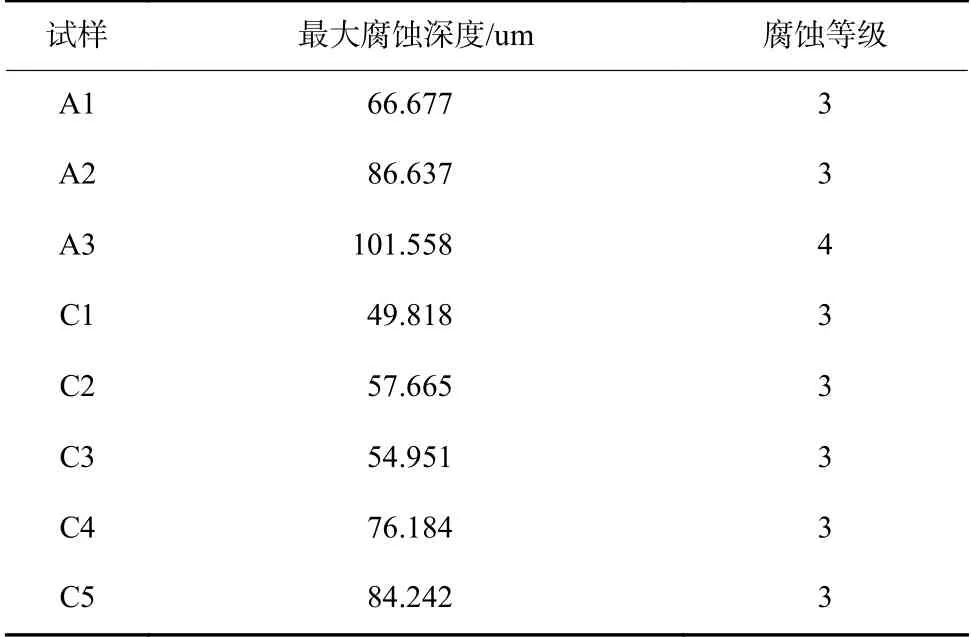

图4 为不同时效处理后7050 铝合金的晶间腐蚀形貌,在晶间腐蚀溶液中浸泡6 h 后,7050 铝合金试样发生了不同程度的腐蚀。根据国标ASTM G110 可知,蠕变时效试样腐蚀等级均为3 级,人工时效试样A1,A2 腐蚀等级为3 级,A3 腐蚀等级为4 级。依据图4 中的测量结果,将腐蚀深度和腐蚀等级列于表5。对比图4(a),4(b)和4(c),合金的晶间腐蚀深度随温度升高显著增加,由66.677 μm 增加至101.558 μm。对比图4(e),4(g)和4(h),200 MPa应力下,合金的晶间腐蚀深度随温度升高而增大,由57.665 μm 增加至84.242 μm,对比图4(d),4(e)和4(f)可知,蠕变时效晶间腐蚀深度随应力改变变化很小,应力变化对腐蚀性能的影响很小。由此说明,温度是影响蠕变时效晶间腐蚀性能的主要因素。相同温度下,蠕变试样的腐蚀深度均低于人工时效试样的腐蚀深度,可见,蠕变试样的抗晶间腐蚀性能更优。

2.3 蠕变时效对7050 铝合金微观组织的影响

图5 为7050 铝合金的金相图,观察图5(a),5(b)和5(c)发现,蠕变时效与传统时效的金相组织相似,都保留了扁平状晶粒,且晶粒均呈条带状,可见,蠕变时效对其金相组织的影响并不明显。试样C1,C2与A1 相比,长度方向略有缩短,单位面积内有更多的晶粒,这是由于外加应力对晶粒的破碎所引起的。

图6 为不同热处理状态下7050 铝合金的TEM 图。从图6(a)和图6(b)中可以看出,A1 试样和C2 试样的晶间析出相尺寸、数目差异不大,约为6~8 nm 的η′相呈点状分布于基体中,对比发现,C2 试样的晶内析出相更加细小。A1 试样的晶界析出相较晶内析出相明显粗大,且呈连续状分布。蠕变时效后,C2 试样的晶界析出相尺寸减小,且呈不连续状分布。温度升高到140 ℃时,A2 试样的晶内和晶界析出相尺寸同时长大,晶界析出相分布较为连续(图6c),蠕变时效后,C4 试样晶内和晶界析出相尺寸均减小,且析出相在晶界上分布变得不连续(见图6d)。

3 分析与讨论

图 3 不同时效7050 铝合金在剥落腐蚀液中浸泡48 h 后的宏观形貌Fig.3 Macrographs of different aged 7050 aluminum alloy after immersion in exfoliation solution for 48 h

图 4 不同时效处理后7050 铝合金的晶间腐蚀形貌Fig.4 Intergranular corrosion morphologies of 7050 aluminum alloy after different aging treatments

由以上试验结果可见,时效制度对7050 铝合金的微观组织和性能影响很大。外加应力的存在使铝合金在塑性变形过程中原本扁平的条带状晶粒被破碎,从而蠕变时效试样晶粒长度有所缩短。蠕变时效过程中,外加应力作用下位错数量的增加为析出相提供更多的形核位点,为析出相提供了形核动力,其相变驱动力提高,从而促使析出相细化和均匀分布,另一方面,蠕变过程中应力产生了一定程度的加工硬化,促使其硬度提高[12]。对于7050铝合金来说,晶界腐蚀和剥落腐蚀均为电化学腐蚀,且均沿着晶界进行,因此,晶界结构决定合金的抗腐蚀性能。晶界附近结构可分为晶界析出相和PFZ。其中,PFZ 内没有析出相且溶质原子极少,可认为其成分接近于纯Al,晶界析出相成分为MgZn2。Li 等[13]测试了Al 和MgZn2在3.5%NaCl 中的腐蚀电势,发现二者腐蚀电势分别为−0.855 V 和−1.015 V。在电化学腐蚀中,电势更低的MgZn2作为阳极,在腐蚀液中优先腐蚀。因此,晶界上粗大的MgZn2相的尺寸和分布对7050 铝合金电化学腐蚀性能起关键作用。晶界析出相越粗大、越连续,其腐蚀通道越宽、越连续,7050 铝合金的抗腐蚀性能越差。从图6中可以清楚地观察到蠕变时效后,合金晶界析出相尺寸显著减小,且分布变得不连续,其腐蚀通道不连续,因此,蠕变时效能够提高7050 铝合金的抗晶间腐蚀性能和抗剥落腐蚀性能。

表 5 不同时效处理后7050 铝合金晶间最大腐蚀深度和腐蚀等级Tab.5 Maximum intergranular corrosion depth and corrosion grade of 7050 aluminum alloy after different aging treatments

图 5 不同时效处理后 7050 铝合金的微观形貌Fig.5 Micro-morphology of 7050 aluminum alloy after different aging treatments

4 结 论

(1)温度是影响蠕变速率的主要因素。7050 铝合金的稳态蠕变速率与蠕变应力和蠕变温度的关系为=e12.226σ1.66exp(−120 536/RT)。

(2)蠕变时效能够细化7050 铝合金晶内和晶界析出相,提高了合金的硬度和抗腐蚀性能。合金在120 ℃和140 ℃下蠕变时效后的硬度和抗腐蚀性能都保持在较高水平,160 ℃下合金的硬度和抗腐蚀性能均较低。

图 6 不同热处理状态下7050 铝合金的TEM 图Fig.6 TEM images of 7050 aluminum alloy under different heat treatments