罐体封头冲压模具的技术改造

2020-08-26张伟豪

张伟豪

(广东永强奥林宝国际消防汽车有限公司,广东东莞 523407)

0 引言

封头在罐类车上的需求量很大,随着社会生产力水平的提高,不同外观的罐体结构造型要求使得封头的外观也呈现多样化;相对于常规的罐体圆形封头,异形封头的制作相对复杂,目前生产中较多采用模具和压力水冲压的方式实现其凸起部位的造型[1]。

原有的封头冲压模具在初期的技术环境下是比较先进的,但随着生产技术水平的不断提高,原有技术逐渐暴露出问题:(1)压力需求大;(2)对耐高压夹布橡胶密封垫的性能要求高、损耗快;(3)模具压紧封头毛坯工件边缘的面积较大、原材料浪费较大;(4)为了避免在高压力作用下模具发生变形后出现工件非预期位移,只能将模具做得厚实笨重,导致装卸、搬运、储存、维护等各项操作都比较困难[2]。本文针对原有的封头冲压模具压力需求大及其各种负面影响,研究罐体封头冲压模具的技术改造过程,并实质性解决上述问题。

1 原有封头冲压模具技术

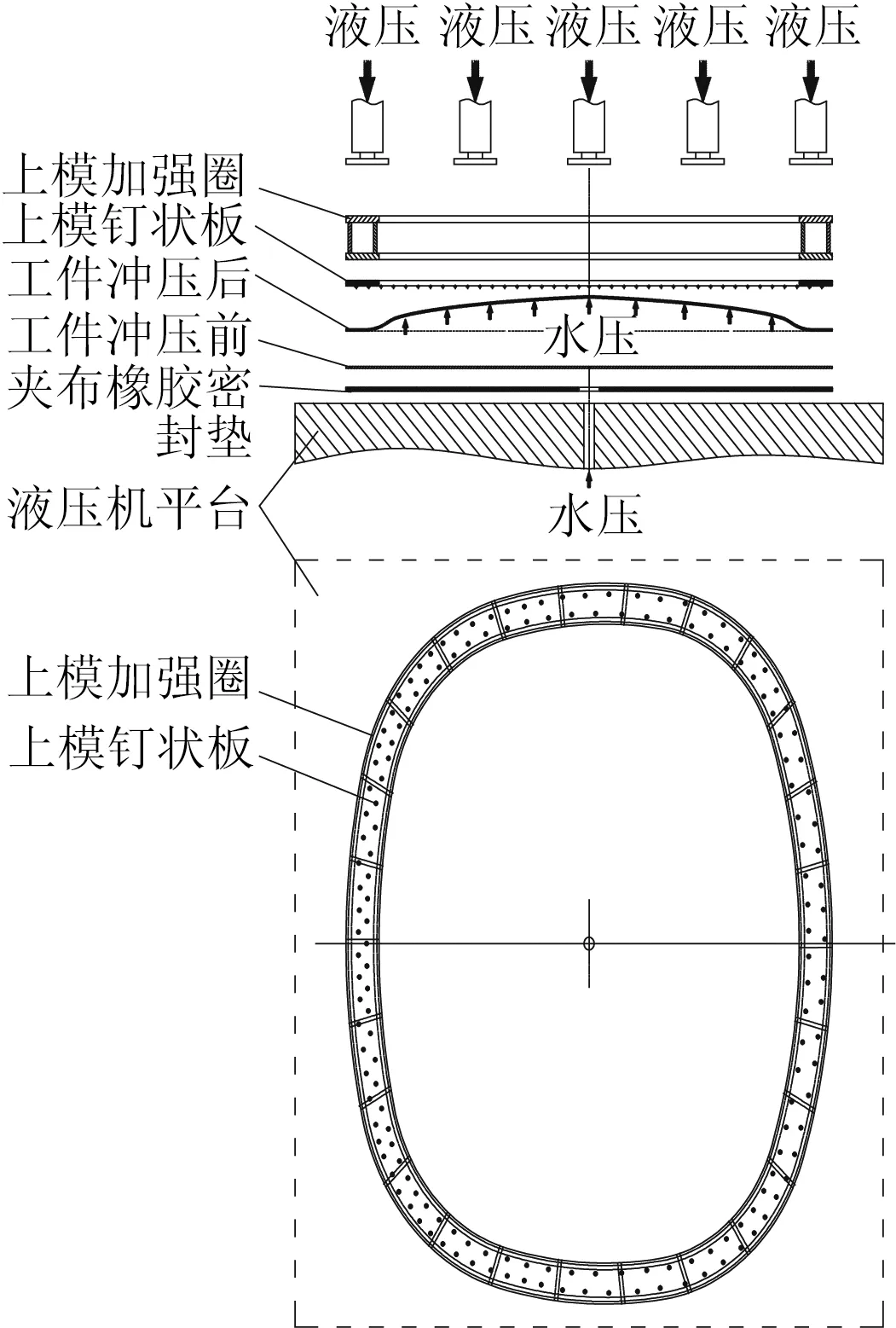

原有的封头冲压模具有2 种:分体式(上模加强圈与上模钉状板分离,如图1所示)和整体式(上模加强圈与钉状板合为一体),均由上模加强圈、钉状板、耐高压夹布橡胶密封垫组成,借助液压平台和压力注水完成封头的冲压成型。

不管是分体式还是整体式,冲压模具结构本身并没有实质性不同,这就决定了它们在冲压压力需求方面是一样的;而高压力带来的弊端则非常突出:(1)高压力必将要求配套高性能的密封件,也会导致价格昂贵的耐高压夹布橡胶密封垫损耗过快,生产成本飙升;(2)在高压力作用下,为了确保能够压紧工件,不得已增大模具与工件边缘的接触面积,因此间接导致工件原材料成本的上升(模具压紧工件外围边缘部分在成品中将被作为废料切除);(3)为了应对高压力,避免模具变形而压不紧工件或压力泄漏,因此对冲压模具的刚度要求是极高的,这间接导致了模具本身的自重增加,作业人员频繁吊装、定位等劳动强度增大;(4)由于原有模具结构上的局限性,也导致安全隐患的出现(原有封头冲压模具没有设置下模,单纯依赖钉状板上的防滑凸钉来压紧工件),工件在冲压过程中容易发生滑移走位,这在高压环境下是相当危险的,曾经发生过由于工件走位,液压平台注入的高压水在密封件边缘爆出,发出巨大的爆破声响的安全生产事故,所幸未造成其他损失。这也是必须对原有模具作改进设计的重要原因之一[3]。

图1 原有的封头冲压模具示意图(分体式)

2 改造过程

2.1 对原有封头冲压模具的技术改造

鉴于原有封头冲压模具的各个弊端,对其进行技术上的升级改造势在必行,目的是提供一个压力需求更低、运作更经济、结构更合理、操作更安全的封头冲压模具,从而降低封头冲压模具的压力需求,降低高压密封垫片性能要求,缩减工件毛坯原材料用量,减轻模具自重以降低作业人员劳动强度,以及提升操作者作业安全等。

2.2 技术改造关键点

图2 所示为技术改造前后的封头冲压模具关键结构比对,主要内容如下。

图2 技术改造前后的封头冲压模具关键结构比对示意图

(1)增加下模,使工件在冲压时产生曲面结构,也使模具和工件的吊装、对位更加准确、方便;

(2)带防滑凸钉的钉状板改良为上模压环。从单一的靠钉状板防滑凸钉压紧工件边缘的结构,改为利用工件在冲压过程中产生的曲面结构来抵消绝大部分工件滑移趋势产生的力,也更利于工件稳定定位(工件经过图中1处的变形之后,形成一个“盆状”的下陷结构,工件凹陷并坐落在下模中,此时,工件在各个方向上都是稳定的,保证了工件在冲压过程中的持续准确定位);同时,改善上模压环的受力状况(原模具钉状板上的凸钉是为了增大工件压紧时的摩擦力,避免工件滑向水压方向;在新模具中,此时的盆状工件周边与下模内圈接触,已经抵消了绝大部分工件滑移趋势产生的力;当液压平台注水加压使工件产生2处的凸起变形时,上模压环承受的剪切力实际上已经大大减少)。以量产的某型号罐类运输车的罐体封头冲压为例,使用原模具冲压封头时,液压平台主油缸压力需要至少提供25 MPa的压力才能确保安全作业,而新模具仅需要提供16 MPa的压力,即可完成同样的动作,压力需求下降约1/3。另一方面,由于新模具结构上的不同,工件压紧效果显著提升;而压紧工件时所需的原材料外边缘则向里缩减,工件毛坯在激光切割排版下料时,可以更加灵活地布置。同样以上述型号罐类运输车的罐体封头冲压为例,下料面积较旧模具减少13%;单位面积钣金原材料的利用率也明显上升。

2.3 具体实施方法

技术改造后的封头冲压模具由上模与下模两个关键总成组成,冲压过程:准备液压平台,并清理杂质、油污;清理下模杂质、油污,吊装下模到液压平台并定位;平整铺设3 mm橡胶板密封垫片,并保证平整无皱褶;吊放工件毛坯并调整对位;吊放上模,并调整对位定位孔定位销;调整液压缸伸缩缸头,预压紧工件毛坯上表面,再次确认对位准确;持续压紧工件上表面确定工件无走位,直至工件下表面与3 mm橡胶板密封垫片压紧(工件形成“盆状”下陷结构),并保持液压缸压力;液压平台注水加压,并将工件冲压至指定高度后保压;工件成型后,压力水卸压、液压缸卸压,即可卸模取件[4]。

3 技术改造

3.1 新老技术的工艺流程比对

原模具冲压工艺流程:(1)铺设12 mm 厚的耐高压夹布橡胶密封垫;(2)吊放工件毛坯并调整对位;(3)吊放上模(或钉状板+上模加强圈)并调整对位;(4)调整液压缸伸缩缸头,预压紧工件毛坯,再次确认对位;(5)液压缸加压至指定压力;(6)液压平台注水加压,并冲压至指定高度;(7)工件成型,压力水卸压、液压缸卸压;(8)卸模取件[6]。

新模具冲压工艺流程:(1)铺设下模并调整对位;(2)铺设普通的3 mm橡胶板密封垫片;(3)吊放工件毛坯并调整对位;(4)吊放上模并调整对位定位孔定位销;(5)调整液压缸伸缩缸头,预压紧工件毛坯上表面,再次确认对位准确;(6)持续压紧工件上表面确定工件无走位,直至工件下表面与3 mm 橡胶板密封垫片压紧,并保持液压缸压力;(7)液压平台注水加压,并冲压至指定高度;(8)工件成型,压力水卸压、液压缸卸压;(9)卸模取件。

3.2 改造效果

该封头冲压模具主要从模具的关键结构上着手作改进设计,使封头冲压时所需的工作压力大幅降低;降低了对密封垫片性能的要求(采用低成本普通橡胶板替代耐高压夹布橡胶密封垫,后者成本是前者十几倍);减少了模具压紧工件时所需的边缘面积,降低了工件原材料成本;实现模具本身的轻量化;吊装、更换模具时的劳动强度减小,同时也减少了工人在高压环境下的操作安全隐患。

采用新模具冲压的封头,成型后完全可以达到旧模具的加工效果,外观协调匀称,凸起部位塑性变形均匀一致,封头周边圆滑过渡、无拉伤裂纹、凹坑等不良,而且质量较旧模具更为稳定[5]。

4 结束语

社会的综合生产能力水平总是在不断提高,各项生产技术水平也总是跟随人们生产生活水平的提高而在不断提升,任何事物经过一定阶段的实践和发展之后,总会有可以提升的空间,罐体封头冲压模具技术的发展也遵循这一规律。本研究结果表明,在改进罐体封头冲压模具的关键结构后,使封头冲压时所需的压力大幅下降,进而降低密封件成本、原材料成本,产生了可观的综合经济效益;在降低操作者劳动强度及高压环境下的操作安全隐患等方面具有积极的社会效益。该技术改造目前已获实用新型专利(专利号ZL201822245300.2), 同案申报的发明专利(申请号201811613218.9)正在审核中。当然,罐体封头冲压模具技术的研究并未因此而止步,在不断的生产实践和数据累积中,该项研究工作必将发展得更加成熟和完善,为行业进步奠定基础。