超导热模组的设计和优化

2020-08-26赵宇波张亚飞吴鸿斌

赵宇波,张亚飞,吴鸿斌

(深圳市创新设计研究院,广东深圳 518067)

0 引言

电热合金利用了电流经过合金元件产生焦尔效应,将电能转化成热能,所以电热合金一般用来制作电热元件,广泛应用在工业电炉、家用电器等行业中。

电热元件发展方向朝着宽薄带甚至箔片发展,这是由于宽薄带的比表面面积较大,能够在自身温度较低的情况下,高效率地将热传递到周围环境中。同时,由于超薄带加热元件质量轻、发热惯性小,本身不会存储热能,可将所有的电能转化为热能,其性能远远超过常规的加热元件,升温和降温速度快。因此非常适合作为超导热模组的发热元件,用于快速变温场所,负荷节电和节省材料。

目前宽薄带主要应用在汽车尾气净化器的载体上,而在家用电器应用很少。为此,本文主要研究宽薄带作为超导热模组发热元件应用优势、力学特性和设计方法,为其广泛应用提供设计参考。

1 超薄扁平带的物理特性

随着压延工艺和非晶合金工艺的发展,已经可以加工出厚度为0.005~0.1 mm超薄扁平带。

用超薄扁平带作为发热元件,在稳态时电热与外部环境温度变化可以用牛顿冷却定律表示:

式中:q 为单位面积的发热元件表面与流体之间在单位时间内交换的热量,称作热流密度,W/m2;Tbody、T∞分别为发热元件表面和流体的温度,℃;A 为壁面面积,m2;Q 为单位时间内面积A 上的传热热量,W;h 为表面对流传热系数,W/(m2·℃),Δ T为发热元件表面和流体的温差。

与相同重量、截面积的线材相比,超薄扁平带可以有更大的表面积,更大的表面积意味着可以有更低的表面温度。例如,直径φ0.15 mm,长度1 m 的发热丝和具有相同截面积、相同长度、厚度为0.005 mm、宽度为3.5 mm的超薄扁平带相比,超薄扁平带的表面积是发热丝的15倍。

2 超薄扁平带的静力学特性

截面惯性矩是衡量截面抗弯能力的一个几何参数。矩形的截面惯性矩为:

式中:b为矩形的宽;h为矩形的高。

圆形的截面惯性矩为:

式中:d为圆形直径。

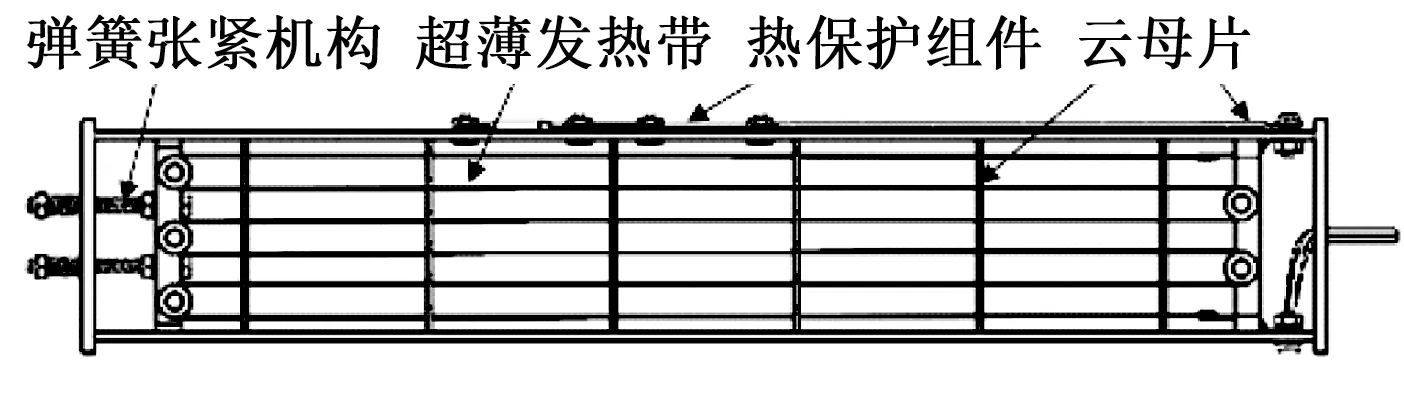

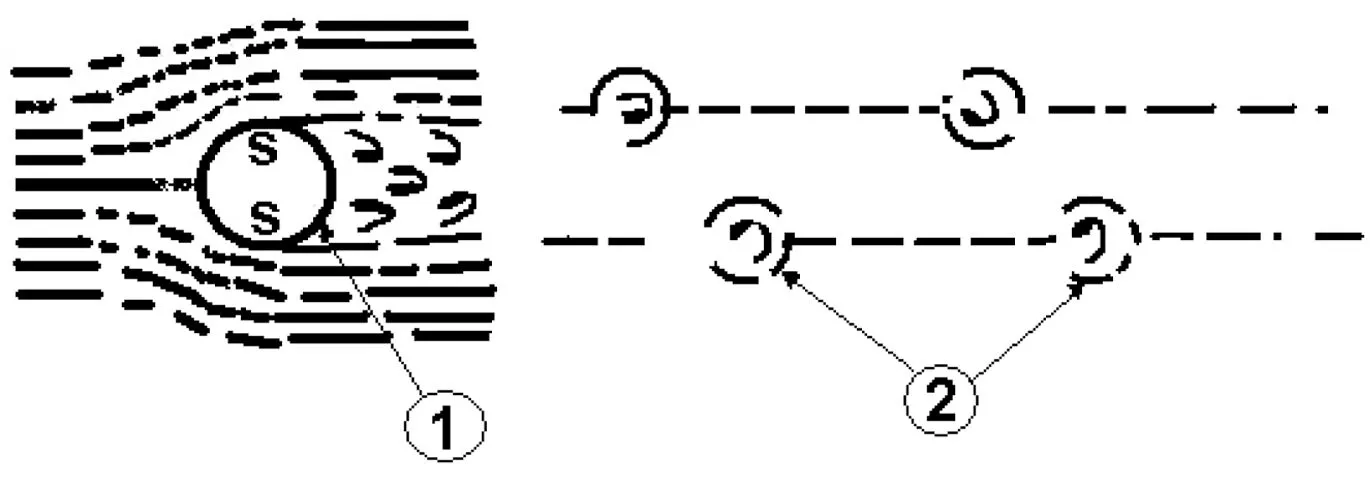

与直径为φ0.15 mm 的发热丝相比,相同截面积厚度为0.005 mm,宽度为3.5 mm 的扁平带的截面惯性矩只有前者的1/682。这意味着超薄扁平带在实际使用过程中不能自支撑,必须借助辅助部件,一般采用云母片或者陶瓷片,然后缠绕成型,并用弹力张紧,如图1所示。

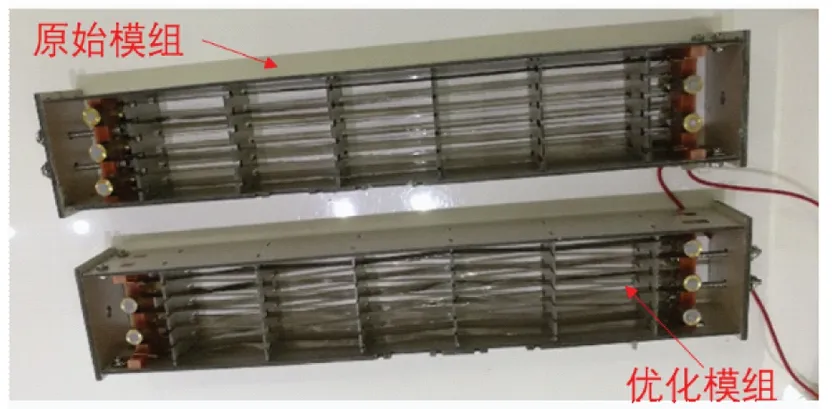

图1 超导热发热模组

3 超薄扁平带的动力学特性

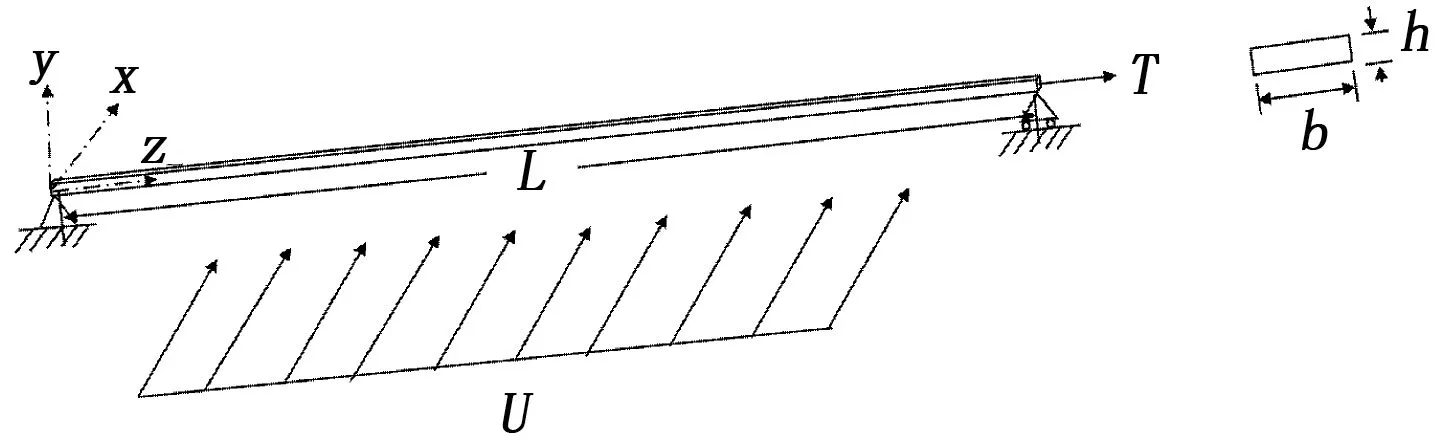

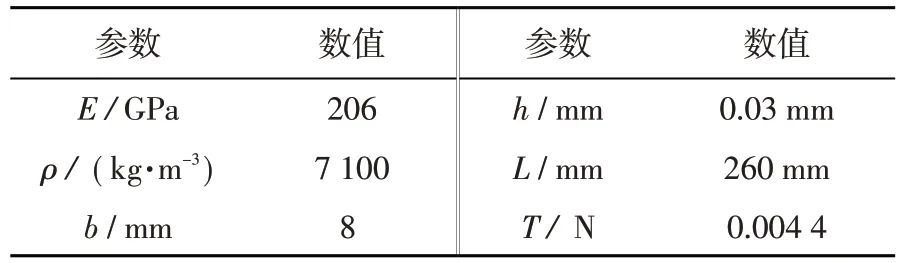

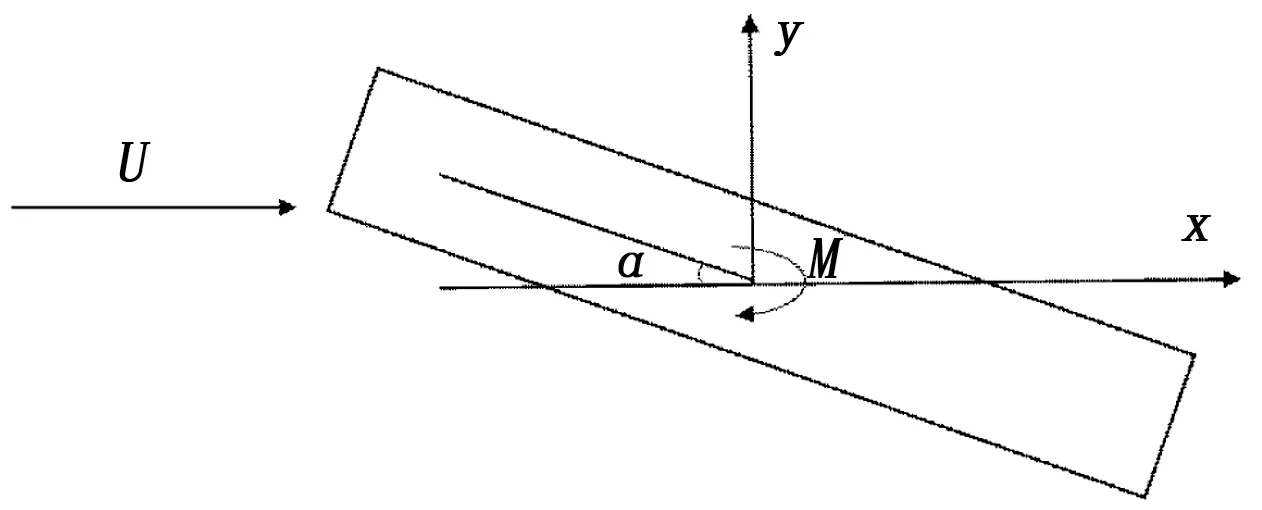

发热模组通常和风机组合使用,将发热元件的热量通过强制对流,传递到周围的空气中。超导发热模组的单条超薄扁平带可以简化为具有纵向对称面的均质、等截面张力梁,如图2所示。

图2 简支梁模型

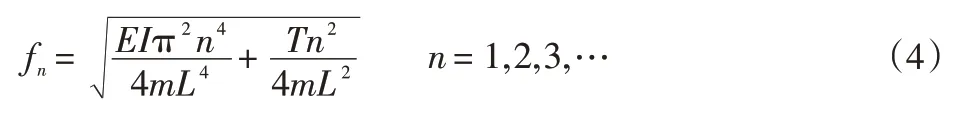

张力梁的固有频率为[1]:

式中:E为梁材料弹性模量;ρ为梁材料的体积密度;I为梁截面惯性矩;A为梁截面面积;b为梁的宽度;h为梁的高度;m为梁的单位长度有效质量;T为梁的张力。

由于扁平带的宽厚比较大,x向和y向的截面惯性矩相差也较悬殊,需要分别计算:

当风机在高转速工作时,风载荷和超薄扁平带之间发生相互作用从而产生振动和噪声。当空气流过超薄扁平带表面会产生绕流,并伴有旋涡脱落,如图3所示。涡流脱落导致2个周期性的力以正交方向作用在发热元件上。第1种为升力,是由于涡流从发热元件上脱落时产生的循环力。第2种为漩涡脱落引起的阻力。阻力激励发热元件的频率正好是升力的2倍。扁平带在横向共振时与风的强迫频率相差90°,而在流向共振时则与风的强迫频率相差180°[2]。

图3 尾流旋涡脱落

处于空气中的结构振动时,超薄扁平带的加速和减速运动会带动周围的空气加速和减速,计算结构的有效质量时除包含本身质量外还应包含周围空气运动而产生的附加质量[3]。由于超薄扁平带的附加质量与自身质量相比较小,这里忽略。

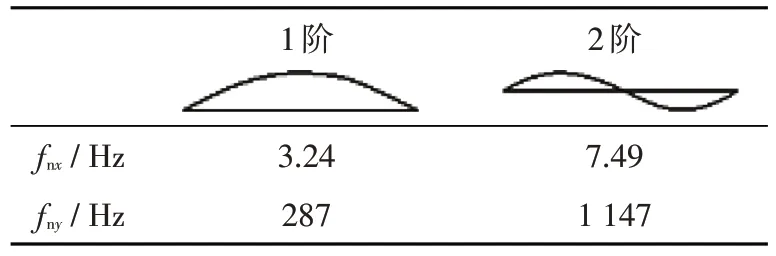

超薄扁平带的物理参数如表1所示。

表1 物理参数

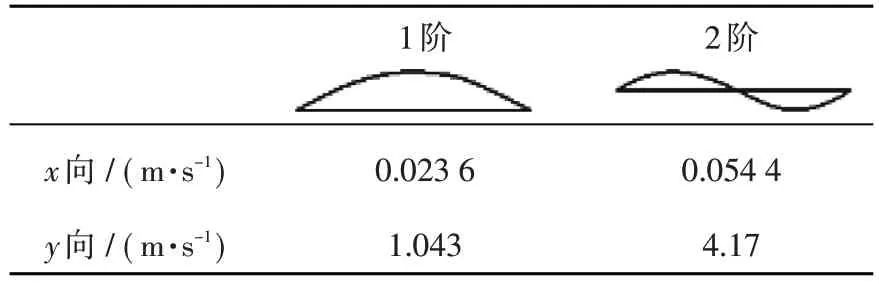

根据式(4)计算出超薄扁平带在x 向和y 向固有频率,如表2所示。

表2 固有频率

涡脱落频率可以表示为

式中:St为斯特劳哈尔数,U为流体流速;D为特征长度。

根据结构自振频率估算风速锁定区间:

超导热发热模组与风机的装配偏差导致风速没有完全与超薄扁平带宽度方向完全平行时,会产生一个仰角α,导致特征长度D增大,风速锁定区间也会增大,这里α=6°,如图4所示。当升力和阻力的合力作用点与发热元件断面形心不重合时,还会对形心产生一个扭矩M,会增大仰角α[4]。

图4 仰角模型

如表3 所示,x 向和y 向风速锁定区间相差比较大,涡脱落频率fs在两个方向不可能同时引起共振。x向的1阶、2阶和y 向的1 阶风速锁定区间对应的雷诺数过小,处于层流状态,而y向的2阶对应的风速处于湍流状态,并且处于常用风机的转速区间。

表3 风速锁定区间

4 超导发热模组优化

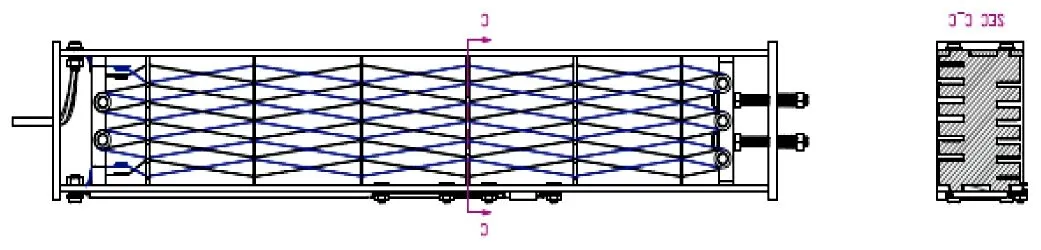

超薄扁平带长度方向跨度过大,固有频率偏低,导致涡激振动频率在风机常用风速区间。为了减小风载荷引起的噪声,必须减小在缠绕过程中跨度,为此设计了X 型缠绕方式,这是由中间相邻交错的云母片实现的,如图5所示。

图5 优化后超导热发热模组

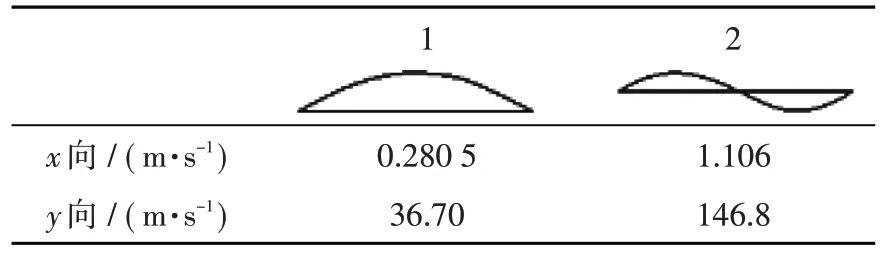

根据图2的简支梁模型,对图5的单条超薄扁平带进行简化,此时梁的长度L=44 mm。根据式(7)重新计算风速锁定区间,如表4所示。可以看出,x向的1阶、2阶风速锁定区间处于层流状态,而y 向的1 阶、2 阶风速锁定区间在风机常用风速之外,从而避免了涡激振动。

表4 优化后风速锁定区间

5 实验验证

超导热发热模组实物图如图6 所示,原始发热模组超薄发热带为直绕式,优化后发热模组超薄发热带为X 型缠绕式。

图6 超导热发热模组实物

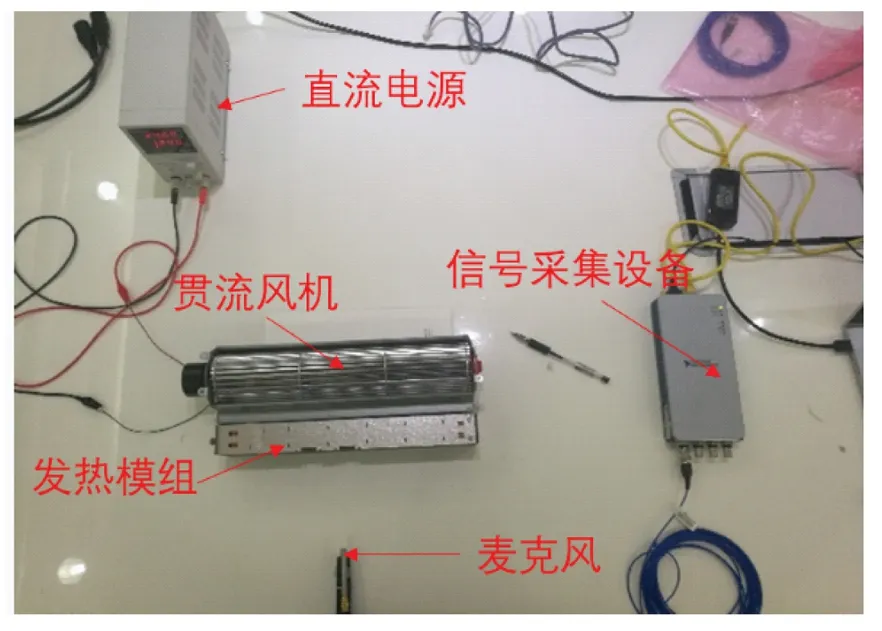

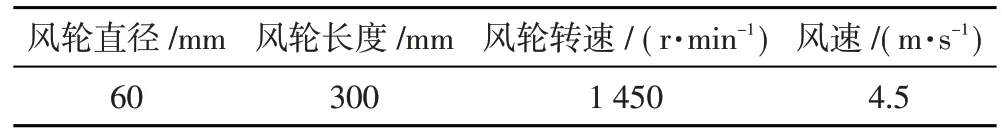

为了验证超导热发热模组在风机作用下的涡激振动噪声改善效果,搭建的测试实验平台如图7所示,直流电源驱动直流无刷电机带动贯流风机旋转,对发热模组输入均匀的风,其中实验参数如表5所示。发热模组在风激励下的噪声由前方的麦克风采集,然后通过信号采集设备进行信号处理,计算噪声大小。由于装配间隙,风机和发热模组没有完全对中。

图7 噪声测试实验

表5 实验参数

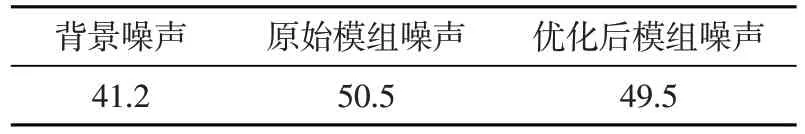

噪声测试结果如表6 所示,从表可知,优化后的模组和原始模组相比,减小了涡激振动产生的噪声。

表6 噪声测试结果 dB

6 结束语

本文通过对超薄扁平带的物理特性、静力学、动力学进行分析,可以得到如下结论。

(1)与相同重量、截面积的线材相比,超薄扁平带可以有更大的表面积,更大的表面积意味着可以有更低的表面温度。

(2)超薄扁平带的截面惯性矩较小,在实际使用过程中不能自支撑,必须借助辅助部件,一般采用云母片或者陶瓷片,然后缠绕成型,并用弹力张紧。

(3)当空气流过超薄扁平带表面会产生绕流,并伴有旋涡脱落,导致振动和噪声。涡流脱落导致两个周期性的力以正交方向作用在发热元件上,阻力作用在风速平面,升力垂直于风速平面,且阻力激励发热元件的频率正好是升力的2倍。

(4)减小超薄扁平带长度方向跨度,改变固有频率,可以避免涡激振动频率落在风机常用风速区间。