总拼技术在钢铝车身混线生产的实现方法

2020-08-26古惠南

古惠南

(广汽新能源汽车有限公司,广州 511400)

0 引言

随着“节能环保”越来越成为了广泛关注的话题,轻量化也广泛应用到普通汽车领域,在提高操控性的同时还能有出色的节电表现。汽车的电耗主要取决于汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低电耗、提升安全性。有研究数字显示,若汽车整车重量降低10%,电能效率可提高6%~8%;若滚动阻力减少10%,电能效率可提高3%;若车桥、电驱等装置的传动效率提高10%,电能效率可提高7%。汽车车身约占汽车总质量的30%,空载情况下,约70%的电耗用在车身质量上。因此,车身变轻对于整车的电能经济性、车辆控制稳定性、碰撞安全性都大有裨益。汽车的环保、安全和外观是消费者越来越关注的热点,汽车车身材料的轻量化作为一种节省能源和提高效率的有效手段,大量轻量化技术正在越来越多的车型上应用,其中铝合金应用是其中较为热门的一种。本文进行了钢铝混合式车身产品结构与工艺开发相结合的研究,以及混线生产技术的研究,解决了产品开发与工艺实现相平衡的问题,生产线钢铝混线柔性生产的问题,具有对后续多种材料混合式车身的设计及工业化提供了参考。

1 产品设计-车身结构设计

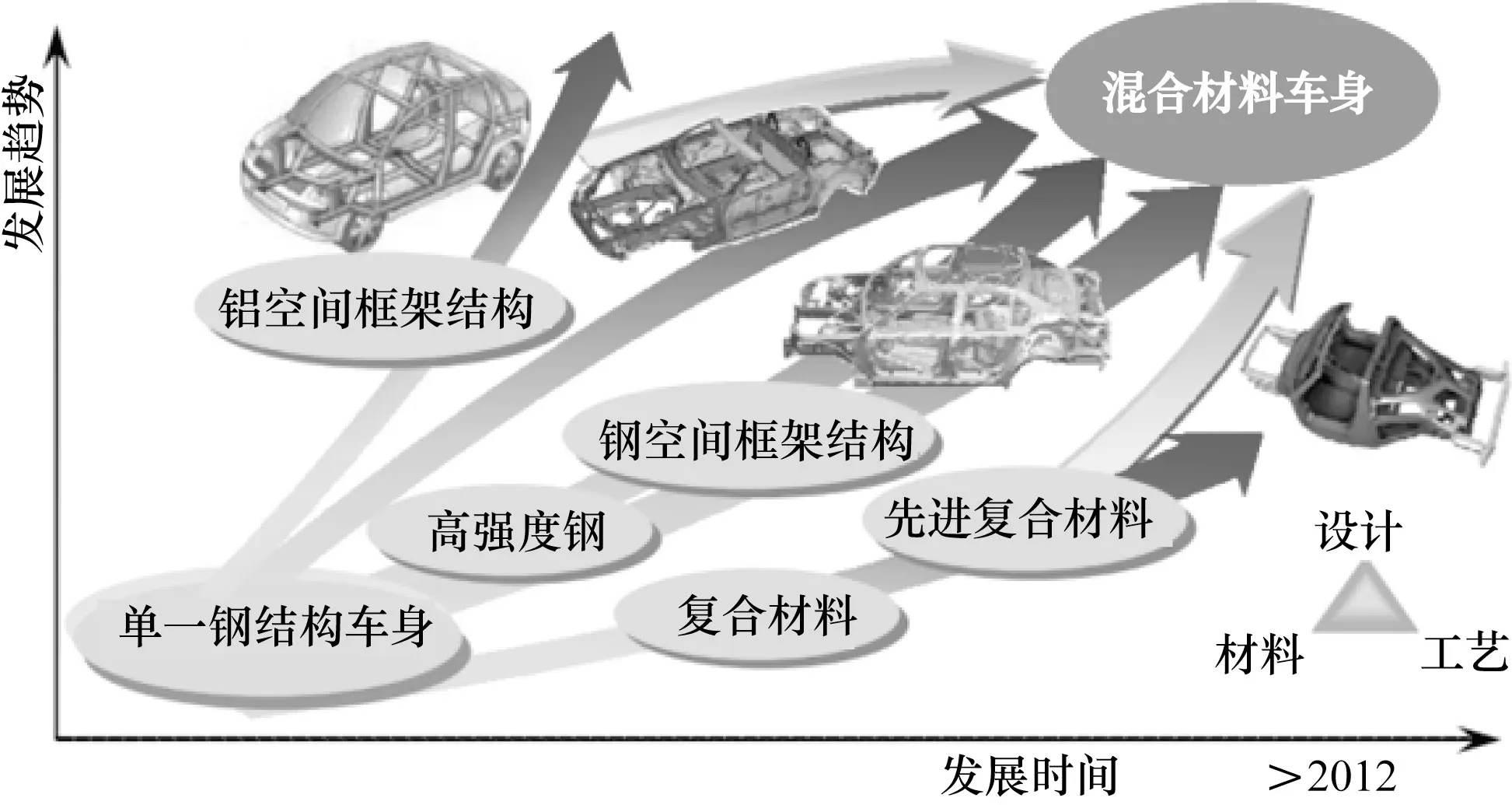

随着铝合金材料在车身的大量应用,在实现车身轻量化的同时也对车身连接工艺提出新的需求和挑战[1],而这些新的连接工艺的需求都需新的连接设备来实现,新设备的投入需要考虑成本、工艺可行性及质量等因素。而另外一方面针对这些复杂的不同结构性能的要求,从材料的角度考虑,要求“在合适的部位应用最合适的材料”,以充分发挥各种材料在强度、刚度及减重方面的优势,从而在满足零部件性能的前提下,以最小的代价获得最大的轻量化效果。随着各种轻量化材料低成本的材料制备技术、先进的零部件制造技术的深入研究和连接技术的不断革新,也为“选择正确的材料与工艺的组合以节省时间、减小重量与金钱”提供了良好的技术支撑[2-5]。故一味追求全铝并不是最优的选项,从实现轻量化目的的基础上,兼顾成本及工艺可行性最优选择,混合材料车身代表了今后汽车车身结构发展的最新趋势[5-10],如图1所示。

混合车身结构设计代表了今后汽车车身结构的发展趋势,而其中又以钢铝混合材料车身最为典型。钢铝混合车身结构即是在传统钢结构车身骨架中,将某些结构构件用高强度钢板和铝合金等轻质材料替代,以充分发挥高强度钢板在强度和价格方面的优势,同时兼顾铝合金板材在减重及吸能方面的优势,通过材料和结构的优化设计和性能模拟的方法确定不同材料分布的部位,在提高成本不大的前提下实现车身的高强度和轻量化。

图1 车身结构发展趋势

1.1 下铝上钢式的车身结构

在混合材料车身众多技术路线中,“下铝上钢”的产品结构是比较新颖的路线。“下铝上钢”的产品结构特点是:(1)轻量化,下车体由钢变铝,质量降低30%以上;(2)难度适中,相比上车体,铝下车体开发及制造难度相对降低,钢铝车身总拼混线生产的难度较全铝车身降低。

1.2 各主要部位材料选择

下铝上钢式车身下车体采用全铝结构,上车体采用全钢结构,上下车体搭接处绝大多数都为钢-钢,从而实现车身主线以钢点焊为主的连接工艺。

下车体框架使用6 系铝型材;像减震塔这样的关键及造型复杂的部件则采用高压真空铸铝一体式成型;面板则采用5/6系铝材。

上车体除了使用常规钢材的同时,A柱、B柱及门楣采用高强钢及热成型钢,在达到同样的车身强度的同时,大大减少车身重量。车身钢铝用量如图2所示。

图2 车身钢铝用量

1.3 钢铝结合处的连接设计

材料的选择直接影响连接工艺的选择,对于下铝上钢式车身特有在门槛处的钢铝搭接的结构,有两种连接思路。

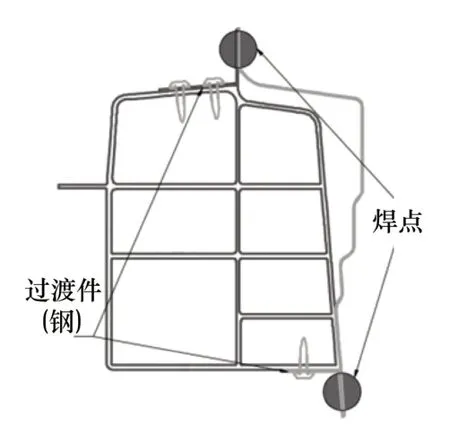

(1)常规思路

基于传统车身总拼工位采用钢点焊的连接工艺,考虑在下车体门槛铝挤压铝上增加“钢过渡件”,如图3所示,这样上下车体连接还是通过点焊实现,生产线连接设备无需增加及改造。但以上方案存在的问题是由于增加了“钢过渡件”以及200 个热熔自攻螺钉(Flow Drill Screw-FDS),单车成本增加约1.4%,白车身重量增加约0.8%。

图3 钢点焊方案车身结构

图4 挤压铝门槛增加翻边方案车身结构

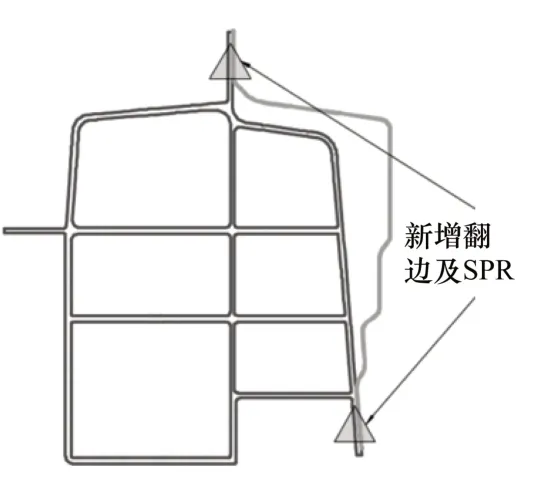

(2)创新思路

在门槛挤压铝上增加翻边,简化结构,如图4 所示。侧围外板与下车体门槛连接处采用自冲铆(Self Piercing Riveting-SPR)连接,由于符合SPR连接由硬到软、由钢到铝的要求,且搭接组合简单,连接质量容易保证;A柱、B柱及C柱与下车体门槛连接处采用FDS+胶粘的连接。

以上方案需要在上下车体合拼时增加SPR 连接工艺,总拼工艺方案需要相应调整变更。

自穿刺铆接(SPR)工艺是一种连接2种或2种以上金属或非金属材质的机械冷连接技术。自穿刺的铆钉在执行机构的推动下刺穿上层板材,刺入下层板后铆钉尾部在底部凹模的作用下向外延伸,最终与下层板形成咬边的结构从而形成稳定的连接点。在凹模侧的连接件产生一个凸出的铆钉墩头,由于凹模侧的连接件只有塑性变形而没有被穿透,下层板存在剩余的板厚,所以能够形成一个紧密的连接结构,铆接过程如图5所示。

图5 SPR铆接过程

2 工艺设计-车身总拼工艺方案设计

车身总拼作为焊装车间最核心的工位,尤其是多车型、高节拍随机混流生产的车身总拼,工位设备多,机器人高度集成;在现有生产线上导入铝车身,需要导入新的连接工艺和设备,空间的限制、工艺可行性都存在诸多课题需解决。

2.1 总拼工艺点选择

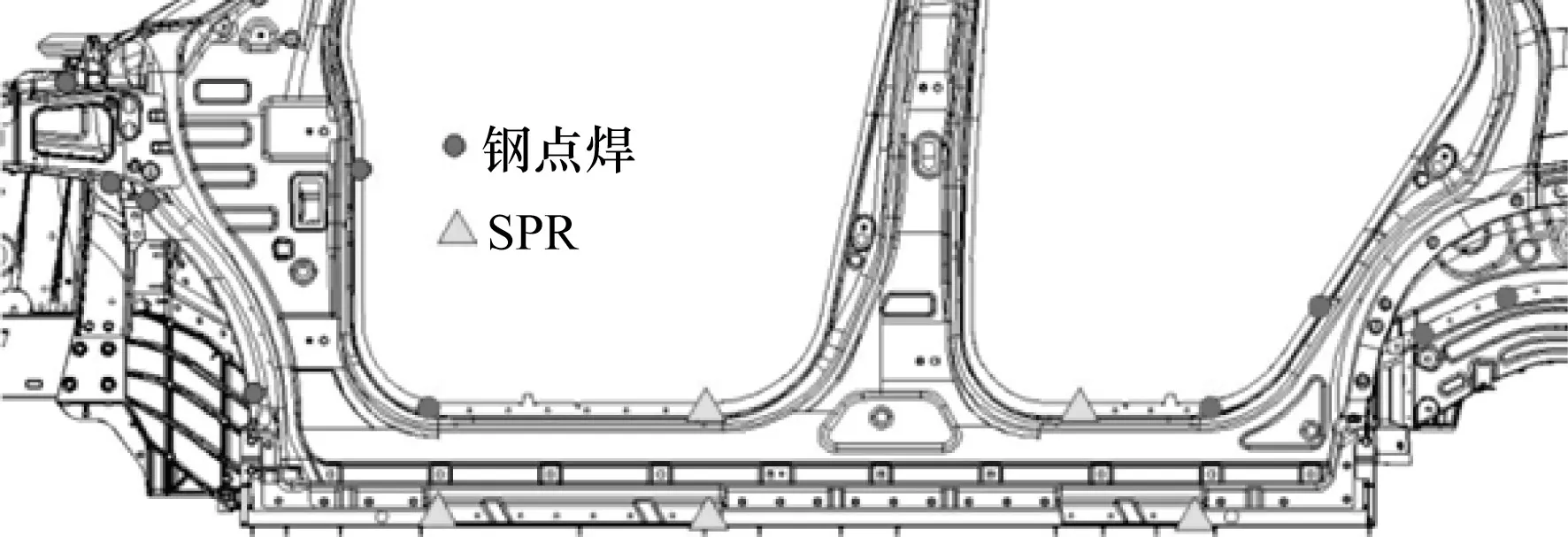

总拼工艺点的选择需要考虑生产线节拍是否满足、所选择的工艺点位置是否能够满足合拼后白车身的精度要求,基于此总拼工艺点选择如图6所示,其中门槛处需要进行SPR连接,单边各5个SPR铆点。

图6 总拼SPR工艺点布置

2.2 总拼工位的布局设计

总拼工位由夹具切换系统、侧围夹具、下夹具、滚床搬运系统、作业机器人及钢平台组成;其中作业机器人12台,4台布置在二层钢平台上,8 台布置在地面上,考虑到新增的SPR 集中在车身的中部,需要将七轴中间的机器人改造成SPR/钢点焊切换,机器人布局如图7所示。

图7 机器人布局

经过机器人仿真验证,为了满足七轴中间机器人进行SPR/钢点焊切换后工具的存放,GATE 需要向后移动1.7 m让出切换空间。六车型切换的OPENGATE 工位地坑标准宽度为21 m,左右两边移动后工位地坑宽度为24.3 m,而桁架式厂房的标准跨距为24 m,这样设备和厂房立柱就存在干涉。针对这一问题对SPR 铆枪结构进行优化,将铆枪主轴由250 mm 减少到200 mm,并且减少连接法兰的长度,铆枪整体长度减少200 mm,经过这样的优化调整最终工位地坑宽度只需增加1.3 m,整体工位地坑宽度到23.6 m,达到允许最大尺寸。

2.3 设备选型

2.3.1 机器人负载选择

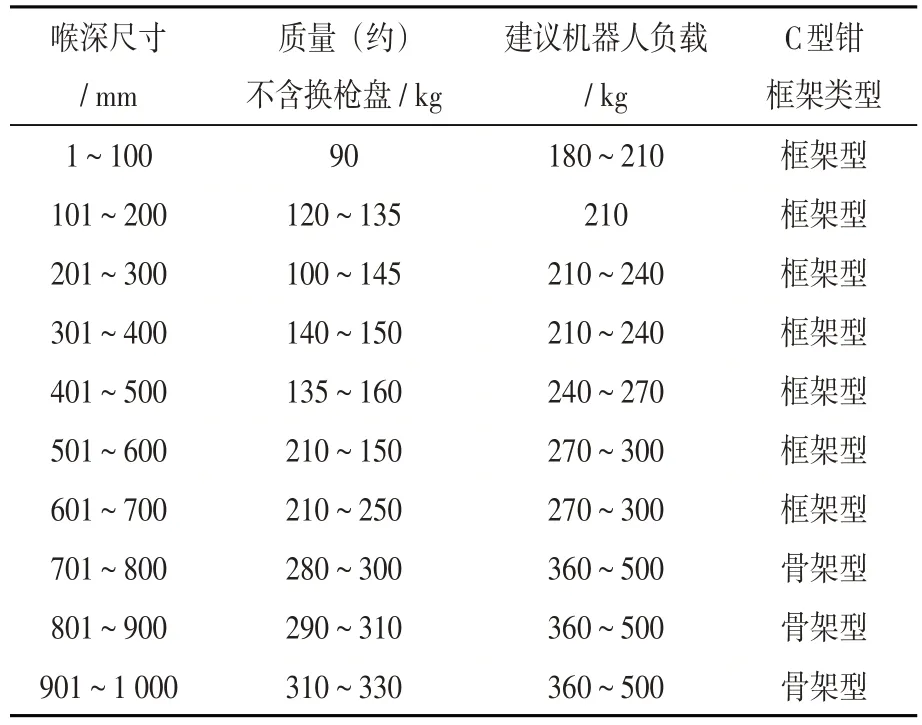

由于SPR铆点位于门槛处,铆枪的喉深需要在100 mm左右,以Tucker 的铆枪质量与机器人负载对应关系为例(表1),机器人负载最小需要210 kg,考虑需要进行换枪增加换枪盘,换枪盘重量约30 kg,加上为了满足机器人可达性,铆枪需要使用长臂型的连接法兰,工具重心比较靠前,机器人负载最终确定在270 kg。

表1 C型钳尺寸与机器人负载对应关系

2.3.2 铆枪C型臂结构选型

将铆枪导入工位3D数据中进行分析,铆枪连接法兰与夹具框架间隙只有20 mm,铆枪C型臂与零件最近处间隙也只有5 mm,机器人进枪存在干涉。解决这个问题,需从以下两方面进行优化:

(1)产品结构优化,将原本竖直的零件搭接面变更为95°;

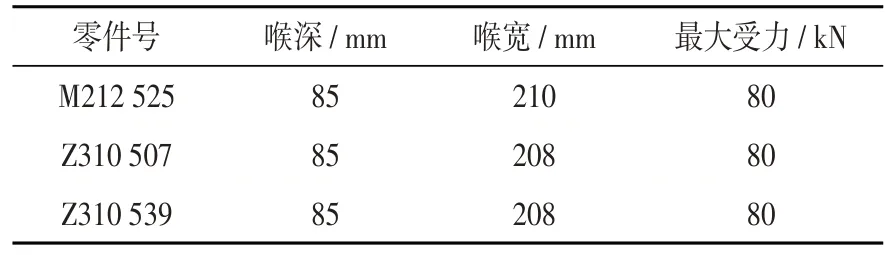

(2)铆枪C 型臂选型,由于铆接时铆接力最大达到80 kN,为了满足结构强度的需要,随着喉深的加大,C 型臂的尺寸也会变大;由于总拼工位高度集成,C型臂结构需要尽量小巧,以满足可达性的需求,从厂家的C 型臂库中选择最小喉深85 mm 的C 型臂,经过模拟仿真,最终选择型号为Z310 955 的C 型臂,该型号与连接法兰连接后铆枪整体更加的紧凑,满足可达性的要求。表2为C型臂型号表。

表2 C型臂型号表

经过以上优化后铆枪连接法兰与夹具框架间隙达到40 mm,铆枪C型臂与零件最近处间隙也达到15 mm,满足安全距离的要求。

2.4 钢铝连接设备切换系统技术

钢铝连接设备切换系统技术的核心部件是满足钢点焊与SPR 设备之间切换的机器人换枪盘,通过对市面主流厂家的换枪盘进行技术升级进行模块化设计及选型,实现国内首款应用于量产生产的钢点焊与SPR 设备之间切换的机器人换枪盘。换枪盘机器人侧由以下部件组成:锁紧单元,冷却水加压缩空气组件,总线阀组件,电信号组件1,电信号组件2和焊接电源组件。换枪盘工具侧(钢点焊枪)由工具基板、冷却水组件、电信号组件和焊接电源组件等部件组成。换枪盘工具侧(SPR枪)由工具基板、压缩空气组件、电信号组件G1和电信号组件G4 等部件组成。机器人侧结构如图8所示。

按照送钉方式的不同SPR 铆枪系统可分为弹仓式中转送钉系统、直吹式送钉系统、棘轮供钉。如果采用直吹式送钉系统,由于总拼工位宽度达到24 m,SPR 设备的送料器到SPR 枪的距离远超送钉管最大16 m 的范围,而且送钉管需要安装七轴的拖链内,长期弯曲送钉管容易损坏;而采用棘轮供钉如果同一工位多把C 型钳同时工作时,容易造成余钉浪费;故选用弹仓式中转送钉系统,通过将充钉站和送料器放置在二层钢平台上,大大缩小了送钉管的距离,所需长度不超过2 m;充钉时机器人举着SPR铆枪通过在钢平台上开2个4 m×1.4 m的开口,到充钉站进行补钉;由于充钉站布置位置不影响滚床输送,充钉是在白车身运输的时间内完成,不占用生产线节拍。

图8 机器人侧换枪盘

切换下来的工具需要考虑存放,由于需要切换的机器人两边都有机器人,为了避免切换时跟周边的机器人存在干涉,通过在机器人后面再增加一个七轴滑块,将工具存放架安装在其上面,这样既能实现切换,机器人之间又互不影响。

2.5 前工序处理

由于钢铝搭接处还需要涂布铝结构胶,铝结构胶具有高粘性的特点,涂布时需要进行加热,且涂布的轨迹较为复杂,人工作业质量及效率较难保证,位置一致性较差,故需要进行机器人涂胶;且配备有涂胶视觉,对涂胶质量进行监控并实现质量回溯。

铝车身对于结构胶的涂覆率要求较高,人工预拼存在刮胶的情况,从而影响胶的质量,故白车身预拼要由机器人进行;机器人从侧围EMS 小车上抓取侧围进行预拼,且侧围抓手上有视觉引导抓件,极大地提高了抓件的精度,从而保证了涂胶的质量。

2.6 后工序处理

除了SPR及胶粘工艺,还需要进行FDS工艺连接将A、B柱加强件与门槛连接起来。

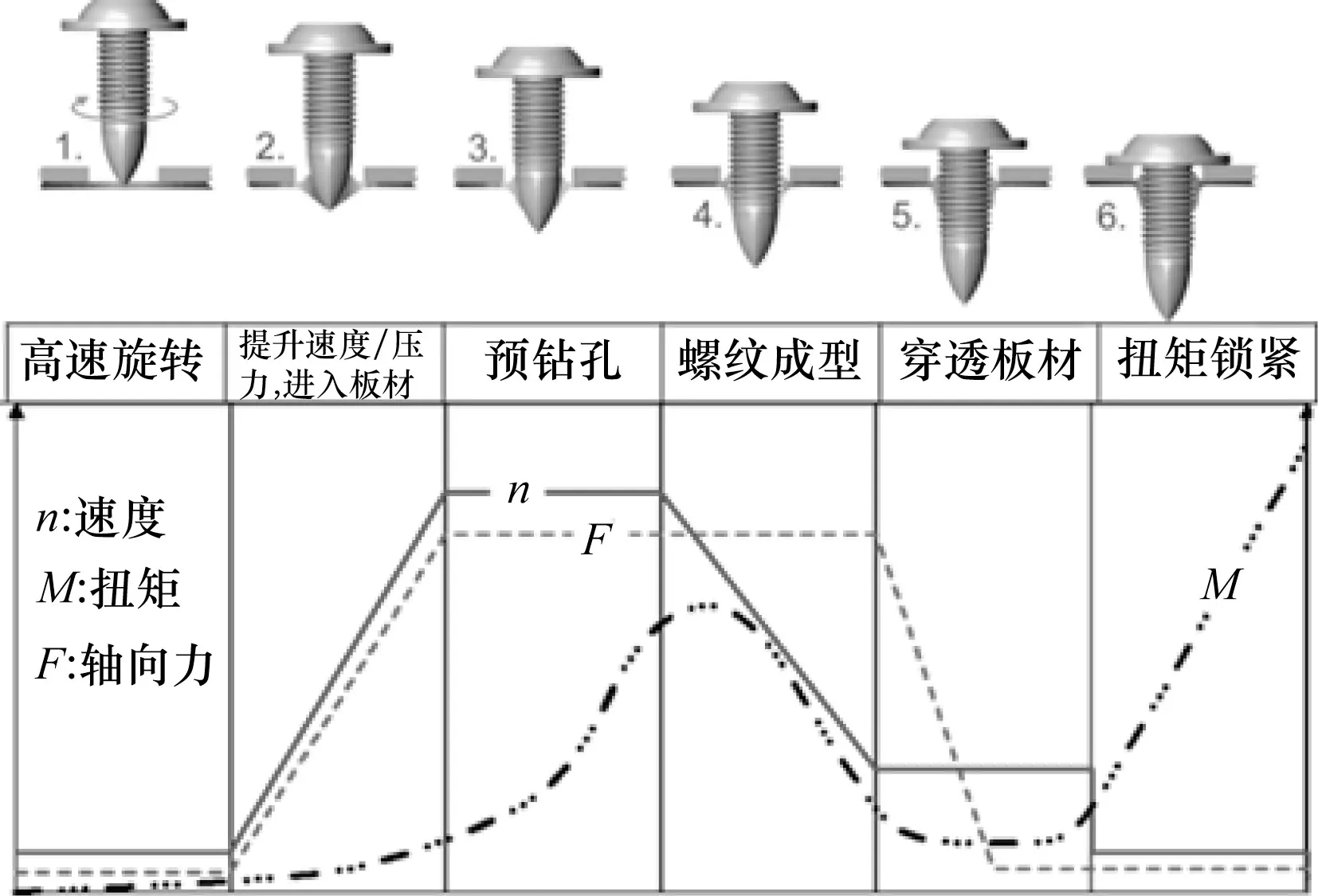

自攻丝钻铆(FDS)工艺通过特殊钻铆铆钉,在主轴高速旋转的驱动下,对板材进行加热、钻孔、攻丝、锁紧等过程,使局部熔化的板材能嵌入到铆钉的螺纹牙中,形成类焊接作用,从而形成稳定的连接点。

钻铆工艺的上层板可以预冲孔或不冲孔,通过铆钉尖端的高速旋转及主轴纵向下压力对板材进行摩擦加热和钻孔。钻入的铆钉向下运动、延伸,在铆钉下端形成一个延伸套管附着在铆钉穿刺位置,可以增加铆点性能。连接过程如图9所示。

图9 FDS连接过程

由于FDS 作业时有巨大的轴心压力,故不适合放在总拼工位进行作业,会影响白车身的合车精度,故需要在后工序进行,相当于补焊。巨大的轴向压力会对机器人产生反作用力,故机器人需要选择高负载的型号,负载需要在360 kg 以上的机器人。且需通过下夹具将门槛抱住,防止作业时白车身左右窜动。

3 结束语

随着新材料的应用及连接技术的革新,钢铝混合或者多种材料的混合式车身将是未来的趋势,而新材料及新的车身结构对于生产线的工艺制备水平提出了更高的要求,本文提出的方法解决了钢铝车身混线生产的技术制约,实现钢铝车身柔性化混线生产,从而缩短了产品开发周期,减少了生产线设备投资,有助于未来多种材料混合式车身的总拼柔性技术的实现。