钢铝过渡接头的应用研究

2016-10-11曹云勇

黄 健,邱 文,张 吉,曹云勇

(沪东中华造船(集团)有限公司 设计一所,上海 200129)

工艺与材料

钢铝过渡接头的应用研究

黄 健,邱 文,张 吉,曹云勇

(沪东中华造船(集团)有限公司 设计一所,上海 200129)

为降低船舶的质量重心、提高航速,某型船上层建筑首次采用铝合金材料。以往铝合金材质的上层建筑与钢质主船体采用铆钉连接,现已逐渐被钢铝过渡接头所替代,其优点为采用焊接工艺、水密性好、耐腐蚀,还使得建造工艺大为简化,但在实际建造中出现了钢铝过渡接头分层的质量问题,直接影响船舶质量。对此,阐述如何从钢铝过渡接头特性出发,对钢铝过渡接头分层的原因进行分析,对钢铝过渡接头之间的焊接接头连接形式以及钢铝过渡接头与钢质主船体、铝合金上层建筑的连接形式进行优化;控制钢铝过渡接头焊接时焊点的厚度,焊接时不超过钢铝复合界面,且焊接点与钢铝复合界面的距离>3mm; 控制复合界面临界温度,焊接过程中界面温度应低于临界温度,并留有安全裕度。通过优化钢铝过渡接头连接结构形式及焊接工艺规则,掌握了解决钢铝过渡接头分层原因的关键技术。

钢铝过渡接头;接头分层;结构优化;焊接工艺

1 特点及性能

钢铝过渡接头是一种复合体材料,与单体材料最大的区别是存在2个复合界面[1-2]。它由钢(基层)、纯铝(中间层)及铝合金(复合层)等3种材质通过爆炸合成。对爆炸复合的钢铝过渡接头母板板面进行100%超声波检验,结合率达到100%为合格。可根据CB/Z211标准逐根进行入厂复验。

钢铝过渡接头的力学性能包括过渡接头爆炸成型后的力学性能和施工后钢铝过渡接头的力学性能,前者是复合界面的强度性能,后者与过渡接头结构设计和焊接工艺紧密相关。复合界面可能被拉伸或者剪切,按照美国军标MIL-J-24445A的要求,钢铝过渡接头界面的拉伸强度>75MPa,剪切强度>55MPa;美国军标规定,当铝面受拉时,弯芯半径取3倍板厚(即 3R t=)、弯曲角90°为合格。

钢铝过渡接头的钢铝复合界面在焊接过程中所能承受的温度极值有严格规定,超过规定的极值温度,复合界面的性能开始下降。这是因为焊接热能量过高,沿钢铝复合界面易析出又硬又脆的金属间化合物,钢铝复合界面的力学性能就会下降。该极值温度称为临界温度crT。对于中间层是纯铝的钢铝过渡接头,Tcr=300℃。

2 分层现象

在实船建造过程中出现了钢铝过渡接头分层现象,原因非常复杂,如在分段阶段完成施焊并已通过验收,直至上船台、码头系泊、海上试航时才出现钢铝过渡接头分层,这可能是由船舶整体结构应力造成的,也可能是由施焊不当超过临界温度或外力的撞击造成的。在这个阶段再进行修复则需整体切割换板(见图1和图2),实施工艺复杂。若交船后再出现开裂分层会产生接头强度、密性遭破坏等严重质量问题;而接船方因没有复合接头材料可替换,且没有铝合金焊接设备相关技术,所以无法对分层接头进行修复,将直接影响船舶使用。

图1 十字相接处钢铝过渡接头分层

图2 舱壁交角处产生分层

3 结构优化

3.1 规格

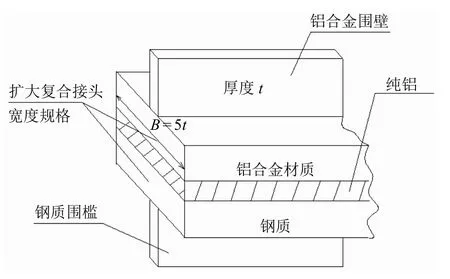

目前在设计时,钢铝过渡接头的宽度(B)一般取B≥4t,t为铝合金上层建筑围壁板的厚度。这是因为纯铝(中间层)的强度约是上层建筑5000系铝镁合金强度的1/4。我国无推荐的宽度规格,一般由设计图纸规定。但在实际建造时,处于高应力区域的钢铝过渡接头会产生钢铝复合界面分层现象,所以考虑了应力释放和加大散热面 2个因素,现采取扩大钢铝过渡接头的宽度(B)的方法取B≥5t,实船应用后对于消除过渡接头分层的效果明显(见图3)。

3.2 结构设计

钢铝过渡接头的结构设计包括钢铝过渡接头之间的对接连接以及钢铝过渡接头与钢质主船体、铝合金上层建筑之间的连接[3]。由于钢铝过渡接头复合体及力学性能的方向性,在结构设计中需满足钢铝过渡接头的复合界面承受并传递剪切应力,避免承受拉伸载荷。铝合金上层建筑与钢质主船体连接中的钢铝过渡接头设计满足上述要求。因此,钢铝过渡接头的结构设计优化主要指钢铝过渡接头之间的连接形式优化。

3.3 连接形式

钢铝过渡接头之间的对接连接是指钢铝过渡接头端部之间的对接、角接和T字接,通过优化分为水密与非水密2种连接形式。

图3 扩大钢铝复合接头宽度

3.3.1 水密连接形式

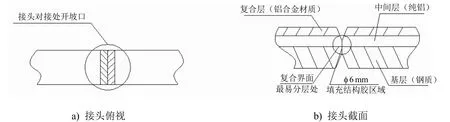

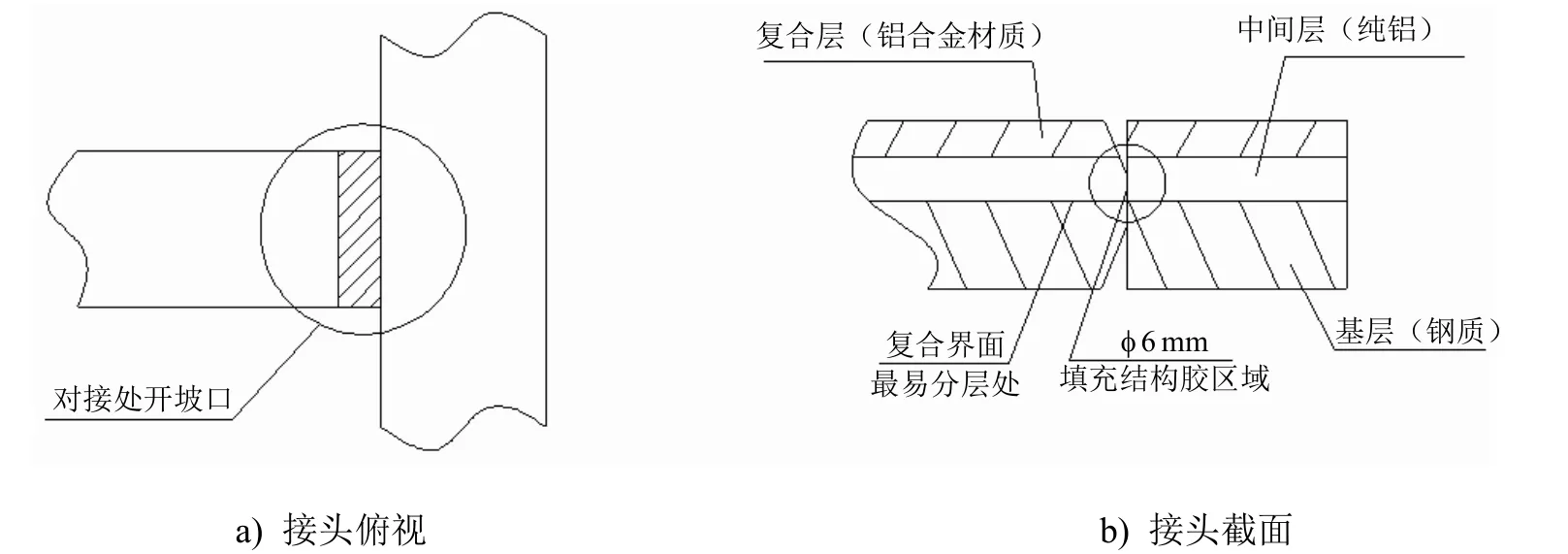

水密情况下,由于纯铝(中间层)不能进行焊接,且钢铝复合界面在焊接过程中不得熔化,因此以该界面为基准上下各3mm,共留出6mm的区域不得焊接;其次,装配间隙为零。坡口在满足焊接方便的前提下,应采用小角度焊接。水密部位复合接头之间的对接、T字接和角接形式及其优化示意图见图4~图6。

图4 钢铝过渡接头对接形式

图5 钢铝过渡接头T字接形式

图6 钢铝过渡接头角接形式

从图4~图6可知,纯铝(中间层)之间因为不能焊接,所以是不连续的,属于未熔透接头,故此区域不能传递载荷,也不保证密性。

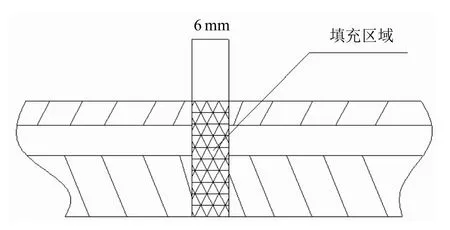

目前,可采用 3种施工方案来保证接头处的密性:① 钢铝过渡接头间未熔透处先采取电钻钻孔,然后塞入圆棒加锤击或塞入圆棒加填胶;② 钢铝过渡接头间坡口装焊完成后,用铁锤对纯铝部分进行锤击,使其受到挤压延展,增加密性;③ 在钢铝过渡接头装焊完成后,采用直径为6mm的钻头电钻开孔,以钢铝界面为圆心,钻出一个直径为6mm的通孔,并用船舶结构黏结胶填充,这样既能传递载荷又能保证密性,目前实船采用此种方法。

3.3.2 非水密连接形式

非水密情况下的接头分层问题,如靠近空腹门开口部分的钢铝过渡接头分层(见图7),除了焊接时过于接近或穿过钢铝复合界面之外,还存在焊点过多、过重的现象,导致钢铝过渡接头分层。采取焊接过程中控制焊接线能量、采用小电流、低电弧电压及快速焊接工艺,在工艺文件中明确钢铝复合接头焊接时焊点不能过厚,焊接时不能超过钢铝过渡界面,焊接点与钢铝界面的距离需>3mm等必要措施进行解决。

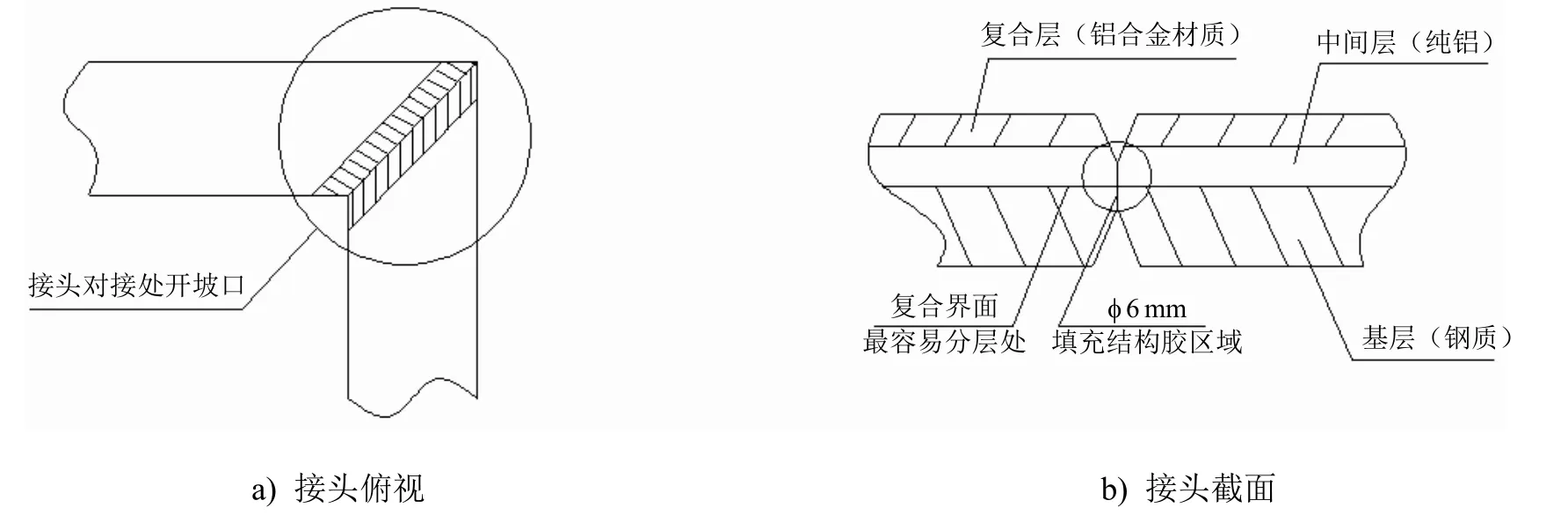

实船建造中出现的舱室整根钢铝过渡接头中间部位的钢铝复合界面分层是由于在舱室内侧有一个T形焊接导致的,焊接时过于接近或穿过钢铝复合界面或钢铝过渡接头侧面过多焊接,所以非水密部位钢铝过渡接头设置4~6mm填充区域,通过填充船舶结构黏结胶来保证密性(见图8),同时也有利于钢铝过渡接头的应力释放。

图7 门开口部分的过渡接头分层

图8 非水密部位过渡接头填充区域直接填充结构胶

4 焊接工艺优化

4.1 精度控制

理论上,钢铝过渡接头和与之进行焊接的上下壁板之间的间隙应当为零,但实际上因下料加工偏差、结构变形等原因而难以达到。装配间隙过大是焊后复合界面产生分层的重要因素,因此施工中首先要控制零件切割精度和船体结构变形,通过采用激光切割、薄板变形控制等技术使钢铝过渡接头与上下壁板装配间隙控制在<1mm,降低复合界面垂直方向的焊接拉应力。

4.2 焊接参数优化

通过研究发现[4-5],随着焊接线能量(温度)增加,钢铝复合界面在达到300℃以前,对过渡接头性能不会产生大的影响,但随着温度继续上升,性能开始下降。这是因为焊接热能量过高,沿钢铝界面易析出又硬又脆的金属间化合物,在一定条件下,钢铝复合界面强度可能→0。因此需对焊接工艺参数进行优化,通过钢铝过渡接头焊接工艺评定试验,按多组工艺参数进行焊接,通过监测焊接过程中钢铝复合界面的峰值温度 Tmax,从中选出满足 Tmax< Tcr且有一定裕度的焊接规范参数(如焊接电流、电弧及电压及焊接速度等)作为在实船上施焊的优化工艺参数。

4.3 焊前清理

焊前清理对保证焊接质量非常关键,对于钢铝过渡接头亦应严格清洁。

铝材部分如有油污,清洁时,一般先用丙酮擦去油污,在其他场合可用不锈钢丝刷打磨去除漆、尘、水等,也可用刮刀刮除氧化膜;清洁之后,注意保护,防止污染,并尽早进行焊接。若清洁后超过24h未焊接,则焊前应重新清洁。

钢材部分的清洁:钢焊前坡口及两侧各30mm范围内,必须清除氧化皮、铁锈、水分、油污、泥灰和铁渣等杂质,对影响焊接质量的涂料也应清除。

4.4 优化焊接顺序

钢铝过渡接头与铝合金上层建筑围壁、钢质下围槛之间的焊接顺序有以下2种。

1) 先焊接铝,后焊接钢。先焊接铝是因为铝的传热和散热性都好于钢,如果先焊钢,在焊接铝时较难保证界面温度低于临界温度。

2) 先焊接钢、后焊接铝。通过研究,采用先焊钢并经充分冷却后再焊接铝的方法是因为焊接钢质部分后产生的焊接残余应力远远大于铝质部分,通过先焊钢并充分释放焊接残余应力,可以避免钢铝过渡接头分层现象的发生。

正确的焊接顺序将使焊接残余应力分布合理而应力峰值降低,避免钢铝过渡接头分层现象发生。

4.5 关键要点

根据钢铝过渡接头分层原因分析,目前生产中造成分层的主要原因是在施焊过程中存在部分焊点过于接近或穿过钢铝复合界面及温度过高的问题。因此,钢铝过渡接头焊接时焊点不能过厚,焊接时不能超过钢铝复合界面,焊接点与钢铝复合界面的距离>3mm;考虑到现场焊接操作的不稳定性,实际施工中焊接点与钢铝复合界面的距离为4~6mm。

研究发现,TIG(Tungsten Inert-Gas)焊在钢铝复合界面产生的温度要高于MIG(Metal Inert-Gas)焊的温度,手工电弧焊在钢铝复合界面产生的温度要高于CO2气体保护焊的温度。在钢铝过渡接头的4条角焊缝中,对Tmax影响最大的是钢角焊缝,因此应采用细直径药芯焊丝、CO2气体保护焊、小电流、低电弧电压及快速焊接工艺。焊接时,尽量采用小线能量的焊接工艺参数,不作横向摆动,以获得直线细焊道为佳。单边长焊缝应采用分段跳焊法、逐步退焊法或分中对称焊接法焊接,并控制连续焊缝长度<500mm。Tcr是临界值,实际操作中Tmax应比Tcr小,应留有安全裕度。温度控制是复合接头焊接的一个重要环节,要求钢铝复合界面处焊接温度控制在285°左右。

5 结 语

通过钢铝过渡接头控制分层技术研究和具体优化措施的应用,使铝合金上层建筑与钢质主船体连接质量有了明显提高,密性得到保证,可操作性强,消除了钢铝过渡接头出现分层问题的质量隐患。防止钢铝过渡接头出现分层是一个涉及合理选择钢铝过渡接头规格参数、正确进行结构设计、焊接工艺及过程控制等环节的系统工程,需要统筹考虑。

[1] 李标峰. 船用铝合金焊接及其船体建造工艺[M]. 北京:国防工业出版社,2005.

[2] 王承权. 铝合金上层建筑与钢主船体的新型焊接过渡接头[J]. 船舶工程,1999 (4): 26-28.

[3] 王承权. 舰船钢-铝结构过渡接头的应用及节点设计[J]. 船舶工程,2004 (6): 34-38.

[4] 王绪明. 钢-铝结构过渡接头的性能特点及焊接工艺[J]. 船海工程,2008 (3): 20-22.

[5] 陈斌. 结构过渡接头在舰船结构上应用的若干问题[J]. 造船技术,2013 (5): 39-41.

Study on the Application of Steel-Aluminum Transition Joint

HUANG Jian, QIU Wen, ZHANG Ji, CAO Yun-yong

(No.1 Design Institute,Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

Aluminum alloy is for the first time used as the superstructure material onboard ship to lower gravity center,reduce weight and increase speed. In the past, the aluminum alloy superstructure was connected to the steel hull by rivets. Now, this is replaced gradually by steel-aluminum transition joint with the advantages of welding technique, water-proof,corrosion-resistant and simplified construction process. However, quality deficiency was found in the form of steel-aluminum transition joint delaminating during construction, which directly influences ship's quality. This paper elaborates the causes of steel-aluminum transition joint delamination with its characteristics and optimizes the welding joint shape of the transition joint, the connection form among the joint, and the connection between the steel hull and the aluminum alloy superstructure, where the thickness of welding spot is controlled not to exceed the steel-aluminum composite interface, the distance between the welding spot and the interface is controlled >3mm, the critical temperature of the composite interface is controlled to make the interface temperature lower than the critical temperature during welding, and redundancy for safety is considered. Thus the key technologies for joint delaminating are mastered via the optimization of the steel-aluminum transition joint connection and the welding techniques.

steel-aluminum transition joint; joint delamination; structure optimization; welding technique

U671.8

A

2095-4069 (2016) 04-0054-05

10.14056/j.cnki.naoe.2016.04.011

2015-06-18

黄健,男,高级工程师,1970年生。2010年毕业于上海交通大学船舶与海洋结构物设计制造专业,现从事船体设计工作。