汽轮机组椭圆轴承稳定性优化改造

2020-08-26李锡明杨晓锋

李锡明,杨晓锋

(杭州中能汽轮动力有限公司,杭州 310018)

某台驱动用汽轮机组,额定转速为6 000 r/min,前、后轴承都采用的是椭圆轴承。在启动升速至临界转速过程中,转子振动平稳,前、后轴承处轴振均在15 μm 以下;快速通过临界转速时,转子振幅上升到100 μm 左右;通过临界转速后,振幅下降到15 μm 左右,但在转速上升到4 600 r/min 后,后轴承处轴振逐渐增大,且增大的趋势越来越快,振幅最大时达到25 μm 左右。经频谱分析发现,后轴承振动快速增大时,通频振动中除基频振动外,还包含低频振动分量,且低频振动幅值已超过基频,低频振动频率近似为基频的0.5 倍,振动频谱如图1 所示;后经润滑油温试验发现,进油温度由40 ℃升高至45 ℃后,低频振动出现的转速有所提高,幅值也有所减小。综合以上两点,推断后轴承处发生了油膜涡动[1]。

图1 转子振动频谱图Fig.1 Vibration spectrum of rotor

油膜涡动是滑动轴承油膜激发的自激振动,涡动频率总是近似等于转轴频率的一半,也称为半速涡动。当工作转速近似等于两倍临界转速时,油膜涡动频率与临界转速重合,发生共振,油膜涡动的振幅会迅速增加,且机组很难通过冲转方式跨过这一区域,因此十分危险,此时的油膜涡动称为油膜振荡。该机组工作转速在两倍临界转速之下,基本不会出现油膜振荡,且直到升速至工作转速,转子的振幅都未超过相关标准,但出现油膜涡动即意味着该工况下系统失去了动力稳定性,运转不够平稳[2]。为保证机组的长期安全稳定运行,决定对后轴承的稳定性进行重新校核,如果稳定性不满足要求,需要对其结构进行改造,提高稳定性。

1 稳定性校核

校核稳定性有多种方法,本文采用计算失稳转速来判断稳定性。失稳转速的计算公式如下[3]:

式中 KXX、KXY、KYX、KYY——滑动轴承刚度系数; BXX、BXY、BYX、BYY——滑动轴承阻尼系数;

Keq、γst2——油膜相当刚度、界限涡动比;

ωk——转子刚支一阶固有频率;

mR——转子质量分配到该轴承上的质量;

μ——润滑油黏度;

L——轴瓦宽度;

ψ——相对侧隙。

计算时,如先算出Keq<0,即为绝对不稳,不能计算失稳转速;如Keq>0 而γst2<0,则一般为绝对稳定,即在任何转速下都稳定;如Keq>0,γst2>0,则可计算失稳转速。

依据上述公式及理论计算该机组后轴承的稳定性,轴承的相关参数列于表1,计算结果列于表2。

表1 轴承参数Table 1 Bearing parameters

表2 稳定性校核结果Table 2 Stability check results

关于失稳转速的判定标准,文献[3]中提到,为了保证安全运转,宜使失稳转速高于工作转速的1.6倍;文献[4]中提到,失稳转速高于工作转速的1.25倍时,机组就具有足够的稳定性裕度。从计算结果可以看出,该机组后轴承的失稳转速低于工作转速,即在达到工作转速之前,转子已经开始出现油膜涡动,表明后轴承的稳定性较差,达不到标准要求。

2 改造措施

由轴承润滑理论可知,轴承稳定性受轴颈在轴承中旋转时偏心率的影响很大,轴颈偏心率越大,轴承稳定性越好,反之,稳定性越差。如果要消除油膜涡动,就要采取相应措施增大偏心率,提高轴承稳定性[5]。通常采取的措施包括:截短轴承宽度,调整提高轴承载荷,提高油温或采用黏度更低的润滑油,减小轴承顶隙增大侧隙等。

根据上述理论,结合该机组轴承实际结构,对该轴承采取以下改造措施:

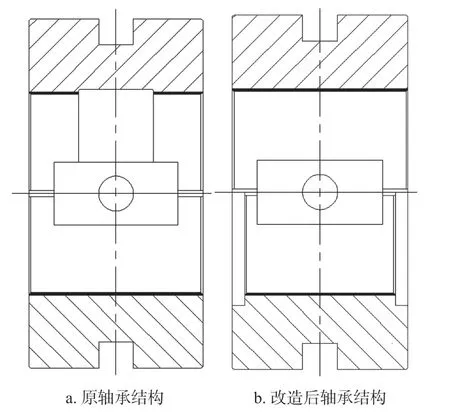

(1)填平上瓦周向油槽

在原有结构中,轴承上瓦开有较宽的周向润滑油槽,如图2a 所示。上瓦开槽虽然能增加润滑油流量, 可及时带走摩擦产生的热量,但同时也大大削弱了上瓦产生的油膜力,会降低轴承稳定性。对此处理措施为,将轴承上瓦周向油槽重新浇铸轴承合金,填平周向油槽,如图2b 所示。

图2 轴承结构改造前后对比Fig.2 Comparison of bearing structure before and after modification

(2)减小下瓦宽径比

经计算,后轴承单位面积所承受的载荷,即比压较小,为0.5 MPa。比压较小时,轴承工作在轻载工况,轴颈在轴承中的偏心率较小,易发生油膜涡动。对此处理措施为,在下瓦两边加工出凸台,凸台宽度为15 mm,凸台直径比轴瓦内径大10 mm,如图2b所示,这样可减小宽径比,增大轴瓦比压。

(3)增大椭圆度

椭圆度增大后,上轴瓦副油楔内作用在转子上向下的油膜力分量加大,轴颈在轴承中的偏心率加大,稳定性提高。为此对轴瓦两侧靠近中分面的位置进行刮磨,保持顶隙不变的情况下,增大轴承侧隙,将椭圆度增大至0.6。

(4)提高进油温度

将润滑油进油温度由40 ℃提高为45 ℃。提高润滑油进油温度,可降低润滑油黏度,加大轴颈在轴承中的偏心率,从而提高稳定性。

3 改造后效果

(1)改造后的失稳转速

结合改造后的轴承参数,重新计算失稳转速,校核轴承稳定性,计算结果列于表3。

表3 改造后稳定性校核结果Table 3 Stability check results after modification

从表2 和表3 可以看出,经过改造后,后轴承的失稳转速已远远高出1.6 倍工作转速,满足稳定性裕度要求。

(2)改造后运行效果

利用机组消缺的机会,将后轴承拆出,按上述措施进行加工后重新安装。各项消缺工作完成后,该机组按程序启动,顺利投入运行,在整个升速过程中,跨临界转速阶段,前、后轴承处轴振最高达到100 μm 左右,其余转速轴振均在20 μm 以内,运转平稳,额定转速时后轴承处轴振幅在15 μm 左右,振动频率主要为基频,半频分量已基本消失,改造措施效果明显,相应频谱如图3 所示。

4 结论

图3 改造后的转子振动频谱图Fig.3 Vibration spectrum of rotor after modification

当汽轮机组在试运行过程中出现油膜涡动,导致振动偏大时,需采取措施提高轴承稳定性,但由于工期、成本所限,往往无法更换稳定性更好的轴承或重新设计轴承,对现有轴承进行改造,就成为一种方便且行之有效的方法。改造措施得当,可有效增加轴承的稳定性裕度。实用的改造措施包括填平上瓦周向油槽、减小轴瓦宽度、增大轴承侧隙、提高润滑油温度等。

本机组经上述改造措施后,在整个升速过程中,再未出现过油膜涡动,运行平稳,改造所取得的效果非常明显。