利用小氮肥工艺生产草酰胺的可行性研究

2020-08-26刘长有卓泽凡田亚梅

刘长有,卓泽凡,田亚梅

(同泽集团碳钾肥研究所,陕西 西安 710075)

草酰胺又名草酰二胺、乙二酰胺,分子式(CONH2)2,含氮31.81%,白色晶体,微溶于热水和乙醇中,冷水中几乎不溶,7℃时在100g水中溶解0.04g,100℃时溶解 0.6g。熔点 419℃,比重 1.667,不吸水,无毒,可无限期储存。

农业实践证明,草酰胺是一种优良的缓效化肥。早在20世纪70年代,日本农业技术研究所就以氢氰酸合成的草酰胺进行水稻和麦类试验,对作物收获量、作物茎数、穗数变化、有效茎数百分率、收获物的含氮量等做了综合测定,对草酰胺氮肥的优点作了肯定性的评价。西德赫希斯特(Hoechst)公司也于同期进行了试验,证明草酰胺在作物的整个生长期,均能稳定提供适于作物生长的养分,肯定它是一种优良缓效的氮肥。草酰胺与碳酸氢铵的碳氮比相同,能够维护土壤的生态平衡,且化肥利用率较高,有望成为替代尿素的最好产品。因此,开发草酰胺的生产工艺将会促进我国工农业的迅速发展。

草酸胺的工业制造过程最初由日本和德国几乎在同一时间开发成功,但因其成本较其它品种的肥料高,所以未能推广使用。我国自主开发的小氮肥合成氨-碳铵联合生产工艺,工艺简单,将其应用在草酸胺的制备工艺,是一种可行的思路。

1 技术构思

借鉴我国独有的合成氨-碳铵联合生产工艺,利用传统的一氧化碳与苛性钠吸收中和法制甲酸工艺,先制得甲酸钠,再参照甲酸钠法制草酸的工艺,用草酸和氨水反应制得草酸铵,最终将草酸铵用热解法制得草酰胺。这种新工艺充分利用了我国独有且成熟的的合成氨-碳铵联合生产工艺,经一氧化碳和氨水反应制得草酰胺。作为合成氨的另一脱碳技术,该工艺技术改造简单,草酰胺的制备操作易掌握,产品成本有望大幅度下降。利用传统制造技术生产草酰胺的主要反应有以下这些。

1)一氧化碳与苛性钠吸收中和法制甲酸(甲酸生产技术):

2)甲酸钠本身具备氢键,可以通过双聚反应合成双聚甲酸钠(甲酸生产技术):

3)双聚甲酸钠脱氢转化为草酸钠(草酸生产技术):

4)草酸钠与硫酸铅反应,生成草酸铅与硫酸钠(草酸生产技术):

5)草酸铅与硫酸反应生成硫酸铅沉淀,分离后得到草酸(草酸生产技术):

6)草酸与氨反应生成草酸铵(草酸铵热解生产技术):

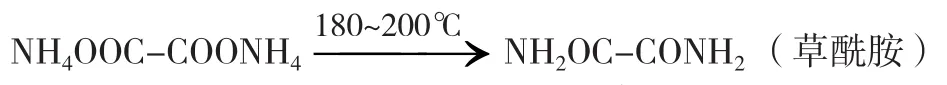

7)草酸铵脱水转化为草酰胺(草酸铵热解生产技术):

利用上述的甲酸和草酸制备工艺以及热解技术,可以制备出草酰胺,但工艺复杂、落后,且不利于环境保护。在借鉴这些工艺的基础上,利用我国独特的合成氨-碳铵联合生产工艺,以氨水代替氢氧化钠,用硫酸作为一氧化碳和氨水反应的催化剂,生产草酰胺是可行的。

1.1 氨水与CO反应生成甲酸铵的机理

CO的化学键有其特殊性,C与O之间有3对共用电子,其中两组是共价键,一组形成配位键。单电子进入到氧的P轨道,与氧的2个单电子配对成键,这样就形成两个键,然后氧的弧对电子对进入到碳的空的P轨道中,形成一个配位键,这样氧和碳之间就形成了3个键。一氧化碳分子为极性分子,但由于存在反馈∏键,分子极性很弱,分子形状为直线形。

NaOH是离子键,所以氢氧化钠与一氧化碳反应时,必须将CO的共价键和配位键断开,而断开反应物中的化学键要吸收能量,所以必须加热。同时,氢氧化钠与一氧化碳反应生成甲酸钠的反应是体积缩小的反应,根据化学反应平衡定律,加压有利于缩小体积的反应进行。实践证明,氢氧化钠与一氧化碳生成甲酸钠的反应,压力控制在1.4~1.8MPa,温度控制在 160~200℃比较合适。

1.2 硫酸催化的机理

根据路易斯酸碱的定义,CO属于甲酸酐,NaOH是强碱,就酸碱中和反应而言容易进行。CO与碱性的氢氧化铵反应虽然也属于中和反应,但反应就相对困难,这是因为氨水本身是分子形态,几乎没有铵离子和氢氧根离子,即使一氧化碳的化学键能够断开,但是氨水加热转化成了氨气,并不利于反应。如果CO溶解在酸性介质如硫酸中,氨水就转化成了离子形态,且硫酸铵溶液的热稳定性较好,280℃以上才会分解,这就为CO与NH4OH的顺利反应创造了条件。因此,与氢氧化钠一样,在硫酸的催化下,氢氧化铵可以与CO反应生成甲酸铵。CO与NH3·H2O的吸收中和反应,是草酰胺生产中的关键反应,NH3·H2O实际上是一水合氨,属于碱。氨溶于水后,大部分形成了一水合氨,氨水中有NH4+的成分仅占1%,几乎不能与CO反应,所以必须添加电解质硫酸作为催化剂,使氨水转化为NH4+和OH-,能够与CO断裂的键进行羰基亲核加成反应,重新组合成为甲酸铵。所以,将氨水制备成硫化氨水(与碳酸氢铵的碳化氨水相似)是本工艺的技术核心。硫化氨水的合格指标是:NH3=(126±10)g·L-1;H2SO4=(130±10)g·L-1。氨水浓度换算成滴度是140~160个滴度。用控制硫酸浓度的方法测定溶液的 pH值,pH=6~7即为合格。

1.3 甲酸铵双聚的机理

分子间形成氢键时,化合物的熔点、沸点显著升高。HF、H20和NH3等第二周期元素的氢化物,由于分子间有氢键存在,要使其固体熔化或液体气化,必须给予额外的能量以破坏分子间的氢键。氢键有分子间氢键,如HF、H2O、HCOOH缔合为(HF)n、(H2O)n和(HCOOH)2等。甲酸铵的这种缔合实际上就是双聚,它能引起溶液沸点的升高,并对该物质的物理化学性质产生深刻影响。

甲酸铵与甲酸钠一样,都具备甲酸氢键双聚的特点,同时,氢键的双聚、脱氢都要能量,因此需要适当的温度才能完成反应。

甲酸钠需要加热到380℃才能生成。基于NaOH与NH4OH的不同,Na+和NH4+的离子半径不同,NH4+的离子半径比K还大,在元素周期表内都是碱金属性质,因此,按照碱金属离子生成焓的比较,NaOH属于稳定化合物,NH4OH属于不稳定化合物。

电离能是气态中性原子失去电子变成气态阳离子所需的能量。电离能越大越不活泼,因此,与CO及NaOH(180℃)相比,气体CO与NH4OH溶液发生吸收反应时,所需要的加热温度相对较低。而甲酸铵的双聚以及脱氢所需要的能量不大,这是因为双聚甲酸铵的形成是氢键静电力的作用,能量不大,与范德华力的大小近似。

1.4 主要化学反应

1)CO与NH4OH的吸收中和反应,生成甲酸铵:

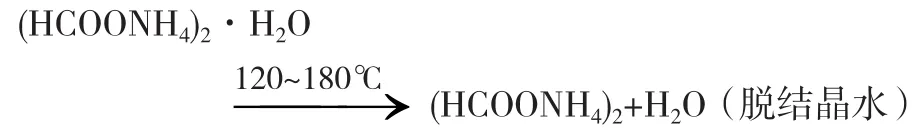

2)甲酸铵的氢键受静电引力作用,双聚生成一水双聚甲酸铵:

3)一水双聚甲酸铵受热脱除结晶水:

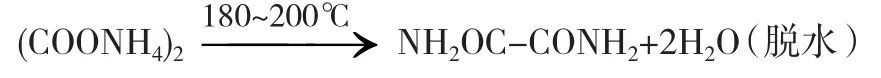

4)双聚甲酸铵的脱氢生成草酸二铵:

5)草酸二铵脱除分子内部化学水生成草酰胺:

1.5 一氧化碳与氢氧化铵反应时的浓度确定

CO与NaOH溶液发生吸收反应时, NaOH溶液浓度应控制在200g·L-1,不宜太高。这是因为CO与NaOH发生反应时,浓度过高易发生副反应CO+2NaOH=Na2CO3+H2,生成碳酸钠。同样的,氨水浓度也不宜过高,否则也容易发生生成碳酸铵的副反应。借鉴烧碱200g·L-1的浓度,参照小氮肥的生产指标,氨水浓度宜控制在150~160滴度,硫酸与氢氧化铵的摩尔比为1∶1即可,或者控制氨水溶液的pH=5~6更为简单。硫酸铵溶液的溶解度较大,不会因为制备氨水产生沉淀而堵塞管道。

1.6 主要设备及工艺流程

本工艺中,吸收一氧化碳的热碳化塔是关键设备,压力等级不同于吸收二氧化碳的碳化塔。一氧化碳与氢氧化铵的反应需要CO分子发生断裂形成羰基,然后再与NH4+和OH-发生羰基亲核加成反应,重新组合成为甲酸铵,属于吸热反应,且需要一定的压力。因此压缩机三段出口的气体,不仅压力要满足,温度也应合适,即1.8MPa的压力和180℃的反应温度。目前压缩机三段出口压力可以满足,但温度只有125℃左右,所以该气体必须用导热油或电加热器进行提温,使其达到180℃,即生成甲酸铵的必要条件。因此该碳化塔需要提温或者保温。针对碳化塔的各个部位,由于反应不同,温度也需调整。鉴于进气管道在中下部,所以进口管上下的温度较高,维持在180℃左右,塔的上部不是主反应区,温度可以控制在120~180℃之间,塔的下部,温度只要控制在65~95℃即可。由于温度变化,生成的甲酸铵大部分转化形成了草酸铵,而后草酸铵脱水,即可制得草酰胺。

原小氮肥的合成氨-碳铵联合生产工艺,是压缩机二段出口的0.7MPa(或1.3MPa)半水煤气(H236%~37%,CO 32%~35%,N221%~22%,CO26%~9%),经一氧化碳变换工段,将半水煤气中的一氧化碳转换为二氧化碳,而后送碳化工序,在碳化塔内与氨水反应,生成碳酸氢铵。改造后取消了变换工段,半水煤气直接去碳化车间脱除CO2并生成碳酸氢铵。然后,脱除二氧化碳后的气体,回到压缩机三段,再次压缩到1.8MPa后,气体因自身的显热不再降温(用导热油将其加热到180℃),再送往草酰胺车间,原料气脱除一氧化碳的同时生成草酰胺。脱除二氧化碳和一氧化碳后的气体,回压缩机四段进口,经4、5、6段压缩到12MPa,用醋酸铜氨液脱除微量的有害气体后,再去7段,压缩到32MPa进入合成工段,在此,氢、气、氮气合成为氨。

若不改变压缩机的流程,压缩机2段0.7MPa或1.3MPa的原料气脱除二氧化碳后,直接送往草酰胺车间也是可行的。这是因为合成氨小氮肥的碳化工艺是串联工艺,主塔、副塔、固定副塔都能弥补因压力降低对化学平衡产生的影响,但反应速度会有所降低。

草酰胺车间的工艺流程见图1。脱除二氧化碳后0.7~1.8MPa的原料气,进入草酰胺车间(新增车间),在碳化塔1或2内(主塔或副塔,可以掉塔。本塔为热塔,需要增加保温层,碳化水箱用导热油加热,使塔内温度达到100~180℃),与硫化氨水接触反应,脱除一氧化碳,生成甲酸铵。当吸收塔尾气中的一氧化碳与原料气中的一氧化碳一样时,溶液已经饱和,此时掉塔,原主塔取出,饱和溶液送到稠厚器,用离心机分离得到草酰胺成品。

主副塔尾气按照原有的碳化流程,经固定副塔3、冷却塔4、回收清洗塔5,去压缩机三段(或四段)进口。氨水制备流程与脱除二氧化碳的碳化车间一样,在序号为6~19的设备内完成。稠厚器和离心机得到的母液,均回收到吸收工段母液桶1重复利用。

2 本工艺的核心技术

图1 草酰胺工艺流程图

一氧化碳在一定的压力、温度、氨水浓度下,在硫酸的催化下生成甲酸铵的反应,是本工艺的核心技术,硫酸催化是创新点。硫酸催化有下列好处:1)控制适当的氨水浓度,添加硫酸后,氨与硫酸反应生成硫酸氢铵。硫酸氢铵可以作为有机反应的催化剂。一氧化碳与氨水反应的实质是CO的配合键断开,羰基化亲核加成反应,属于典型的有机反应。2)本工艺与借鉴的一氧化碳与烧碱的反应在性质上是不同的。一氧化碳与烧碱反应的生成物是甲酸钠,而一氧化碳与氨水反应的生成物是甲酸铵。两者的酸碱度不一样,甲酸钠偏碱性,甲酸铵偏酸性。烧碱作为反应介质,给产物的生成创造了条件。氨水作为反应介质时,氨水的状态基本是氨,很少存在铵离子,硫酸加入后作为电解质,可以使氨水转化为氢氧化铵,溶液包含铵离子和氢氧根离子,有利于羰基亲核加成。

硫酸加入后,其酸度为甲酸铵创造了良好的生成条件。CO与烧碱或者氨水反应,都需要加压、加热,因为该反应是缩小体积的吸热反应。加热时,烧碱不存在钠的挥发问题,氨水则存在氨挥发的问题。添加硫酸后,氨水的性质发生了较大的变化,溶液的沸点、稳定性等都会提高。因此提高反应温度无需担心氨的挥发问题,且在合成氨原料气的净化中发挥了较大作用。

硫酸与氨水反应生成的硫酸氢铵,其溶解度非常大,100g水可以溶解硫酸氢铵100g。这种易溶的性质,一不会影响草酸铵的结晶分离,二不会影响氨水母液的循环。产品结晶中极其微量的硫酸盐杂质,对草酰胺产品的质量影响则是有益的。因为硫也是植物营养的中量元素。

小氮肥的合成氨工艺除生产碳酸氢铵外,还可生产草酰胺和碳酸氢铵,是本工艺的另一技术核心。若不使用该工艺生产草酰胺,成本很难突破,而中国独有的小氮肥工艺,可同时生产草酰胺和碳酸氢铵,草酰胺的生产成本大大降低。

3 工艺优势

缓释肥料(又称缓效肥料或者长效肥料)是近年来发展起来的一个化肥新品种。草酰胺NH2OCCONH2在空气中不吸潮,无毒,易于贮存,在水中的溶解度为0.016%,在水解或生物分解的过程中,逐步放出氨态氮和二氧化碳,是一种良好的脲醛类缓效肥料。与目前的速效肥料如碳铵、硫铵、尿素等相比,草酰胺具有如下优点:1)颗粒草酰胺在水中的溶解度小,施肥后不易被水流带走,流失少,水解或生物分解的过程中可逐步放出植物易于吸收的氮,提高了化肥的利用率,减少了养分的损失。施用草酰胺还可减少或避免水源污染。2)草酰胺可作基肥,大量施用不会烧坏作物,或造成某些作物因吸收过量的氮而畸形生长。由于肥效期长,作为基肥时可一次性施完,减少了施肥次数,节约劳力,可避免因施肥不及时而导致的作物缺肥减产。

日本政府于1978年已正式公布了草酰胺作为氮肥的标准,世界上许多国家都相继开展了经济性生产草酰胺工艺的研究。草酰胺的推广和使用将会对我国的农业生产起到较好的推动作用,也将是煤化工发展的又一条新路。目前国内合成草酰胺的普遍方法是以草酸为原料,但由于草酸价格在人民币5000元·t-1左右,导致这种工艺的成本在人民币1万元·t-1以上,因此市面上草酰胺的售价在人民币1万元·t-1左右。由于可以利用合成氨的脱碳工艺进行合成,本工艺中,碳酸氢铵的成本只有人民币500元·t-1,所以草酰胺的成本可以降至人民币1000元·t-1左右,因此草酰胺有可能成为尿素最好的替代品。