预腐蚀条件下35CrMo合金钢疲劳裂纹扩展研究

2020-08-25刘德政

罗 静,李 炎,刘德政

(湖北文理学院 纯电动汽车动力系统设计与测试湖北省重点实验室,湖北 襄阳 441053)

35CrMo合金钢具有较高的抗拉强度、良好的塑性和韧性以及优良的工艺性能,工业上常用来制造受载荷极大的齿轮、后轴、连杆等零件[1].但由于受材料性能和循环载荷的影响,零件长时间工作后会在表面和内部产生疲劳裂纹.当裂纹扩展到一定阶段时会导致零件突然断裂,影响机器正常工作,严重时甚至威胁到人员安全.环境中的腐蚀介质附着在材料表面也会使零件表面产生腐蚀坑,加速零件的疲劳过程,使零件寿命大为减少[2].因此,研究35CrMo钢在腐蚀介质中的疲劳寿命具有重要的工程意义.

大量研究表明,与未腐蚀试件相比,预腐蚀后的材料疲劳寿命有着明显下降.Medved对预腐蚀过的AA7475-T761铝合金试样分别进行恒幅与变幅疲劳试验,并与未腐蚀前进行对比,发现预腐蚀后试样的疲劳寿命减少了40%~50%[3];Genel等通过对预腐蚀的AA7075-T6试样进行弯曲疲劳试验,发现试样在腐蚀后表面产生了腐蚀坑,使疲劳寿命减少了约60%[4].针对于金属表面腐蚀坑成形机理的研究方面,梁秀兵利用X射线衍射和扫描电镜技术对铝基非晶纳米复合涂层的显微组织和微区腐蚀形貌进行观察,发现涂层表面腐蚀坑和微裂纹的形成主要与Cl-的侵蚀和富集有关[5];周文等采用浸泡实验和电化学测试技术研究35CrMo在不同浓度NaCl溶液中的腐蚀行为,实验结果表明35CrMo钢在60g/L的Cl-溶液中腐蚀速率最大[6].模型建立方面,Ishihara等对疲劳试件进行分区,并对每块区域的腐蚀坑深度进行观察,通过数据统计得到最大腐蚀坑深度和平均腐蚀坑深度的双指数型函数,并推导了腐蚀疲劳下的裂纹扩展长度与时间及应力的关系式,实现试件的疲劳寿命预测[7];Mcmurtrey利用线弹性断裂法进行建模,使用修正后的等效初始缺陷尺寸预测了腐蚀后的AA7075-T6511铝合金在变幅载荷下的疲劳寿命,并与实验结果进行对比,发现预测结果与实验值的误差在15%以内[8];穆志韬在对LY12CZ铝合金疲劳寿命的研究中通过引入损伤参量,将预腐蚀疲劳中的损伤参量分解为初始缺陷损伤、腐蚀损伤、疲劳损伤三部分,推导出三者和加载应力之间的关系并用来预测疲劳寿命[9].相关学者对金属腐蚀和预腐蚀后的材料疲劳寿命进行了大量研究,然而针对35CrMo合金钢在腐蚀条件下的疲劳寿命研究还鲜有报道.

本研究首先将35CrMo合金钢试样在60g/L的NaCl溶液中腐蚀不同时间(0h、24h、36h、96h),采用疲劳实验机对试样进行疲劳实验,并利用扫描电镜观察断口的微观形貌,研究不同腐蚀程度下的35CrMo合金钢疲劳寿命及腐蚀机理;结合有限元数值模拟技术,采用不同腐蚀程度对应的腐蚀坑尺寸建立裂纹应力强度因子(K)随裂纹深度(a)以及外加载荷(P)变化的拟合公式;基于Pairs理论对疲劳寿命进行预测并与实验结果对比,对不同腐蚀程度的试样剩余疲劳寿命进行评估,提出一种35CrMo合金钢在腐蚀条件下疲劳寿命预测的方法.

1 材料与方法

1.1 合金钢试样与试验设备

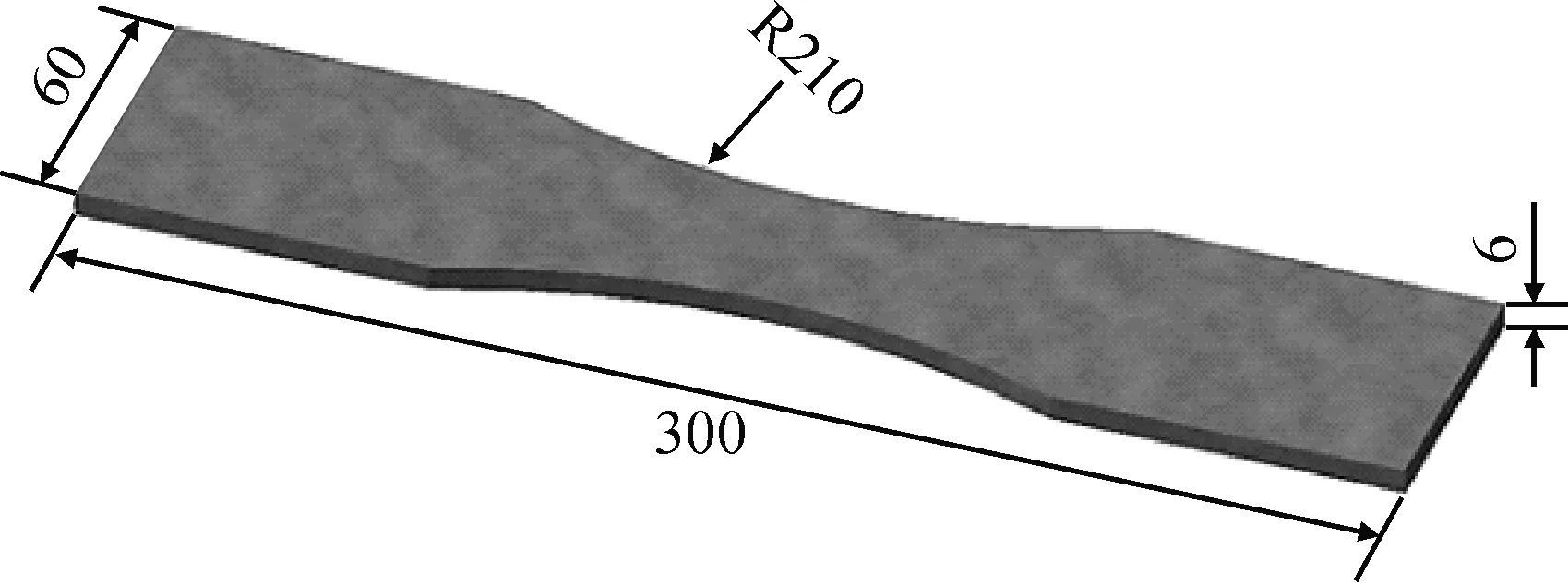

图1 试样尺寸

以湖北省精密冲压工程技术研究中心提供的35CrMo合金钢为试验对象,进行预腐蚀条件下的疲劳裂纹扩展行为研究.用线切割机将材料加工成符合疲劳测试标准GB/T 3075-2008的试样,尺寸为300mm×60mm×6mm(如图1所示),共加工12件.加工完成后用1000#水砂纸打磨,去离子水冲洗,丙酮超声波除油,除油完成后再用酒精清洗,吹风机吹干备用.然后,用精度为0.001g的FA2004B电子天平称量60g纯NaCl晶体,倒入1L去离子水中,玻璃棒搅拌均匀;将试样分成4组,分别在溶液中静置不同的时间(0h、24h、48h、96h),模拟试样在腐蚀液中不同的腐蚀程度.浸泡完成后取出,采用100mL HCl、100mL去离子水和0.7g六次甲基四胺配制的除膜液去除表面的腐蚀产物膜,清洗、吹干以备用.试样化学元素成分采用FLS980爱丁堡荧光光谱仪测量(表1为材料测量的材料化学成分与标准值对比),结果符合标准GB/T3077-2015对35CrMo合金钢化学成分的要求.疲劳试验在Instron-8803的疲劳试验机上进行,断口形貌采用HitachiS-3400扫描电镜观察.三维建模和有限元网格划分采用美国Altair公司开发的Hypermesh软件(13.0版本),数值计算与分析采用西门子公司ABAQUS软件(6.14版本),数据处理采用OriginLab公司出品OriginPro软件(8.5.1版本).

表1 35CrMo材料化学成分 单位:%

1.2 疲劳实验

取出预腐蚀后的试样,放在型号为Instron-8803的疲劳试验机上(如图2所示).试验机最大加载载荷为500KN,液压207bar,单相电源,最大功率为800VA.分别加载最大载荷为21.6KN、43.2KN和64.8KN(对应应力分别为100MPa、200MPa和300MPa),加载方式按正弦曲线,应力比为-1的疲劳载荷进行疲劳破坏试验,记录试样破坏时的循环次数,即疲劳寿命.试验完成后,采用切割机对断口试样进行切割,以便能够完整地放入HitachiS-4800扫描电镜(如图3所示)中进行观察,切割速率为1mm/min.切割之前将断口用医用胶带进行缠绕保护,避免破坏;用酒精反复冲洗,去除表面污垢并吹干.

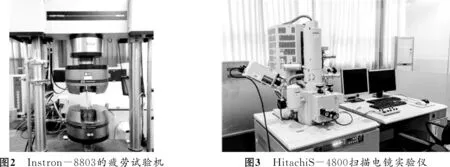

1.3 有限元分析模型

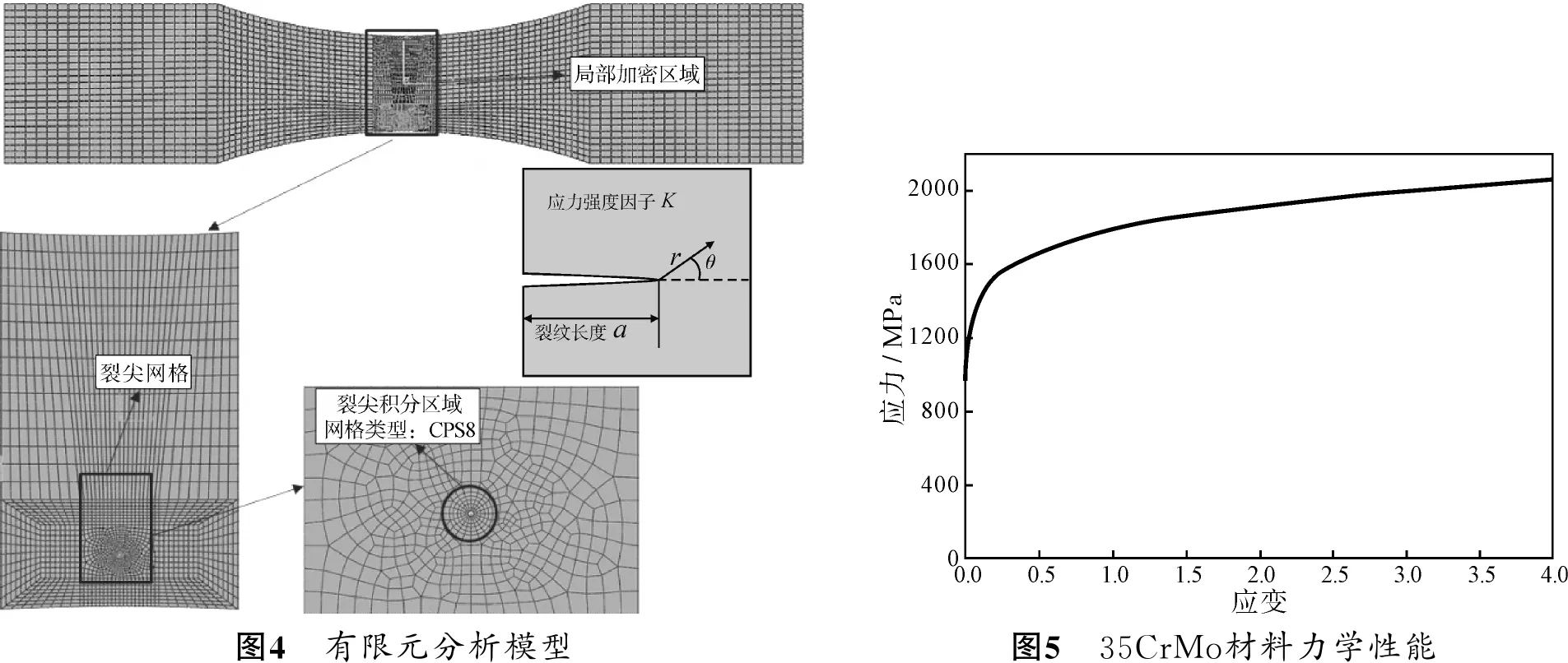

为研究不同深度的腐蚀坑对试样疲劳寿命的影响,根据不同腐蚀程度对应的腐蚀坑尺寸,利用Hypermesh软件建立相应的有限元分析模型(如图4所示),然后导入ABAQUS软件,分析裂纹应力强度因子K随裂纹深度a的变化趋势.有限元模型采用CPS8四边形网格类型,试样表面通过assign seam预制不同长度的裂纹(1mm、2mm、3mm、4mm和5mm),裂纹尖端网格加密,积分区域内网格采用扫略方法生成,网格奇异性由网格重生成技术控制.试样左端固定,右端施加不同值的应力(100MPa、200MPa和300MPa).35CrMo合金钢的弹性模量为209635MPa,泊松比0.286,屈服强度895MPa(材料的力学性能如图5所示,材料特性赋予有限元模型).

2 结果与分析

2.1 金属表面腐蚀形貌

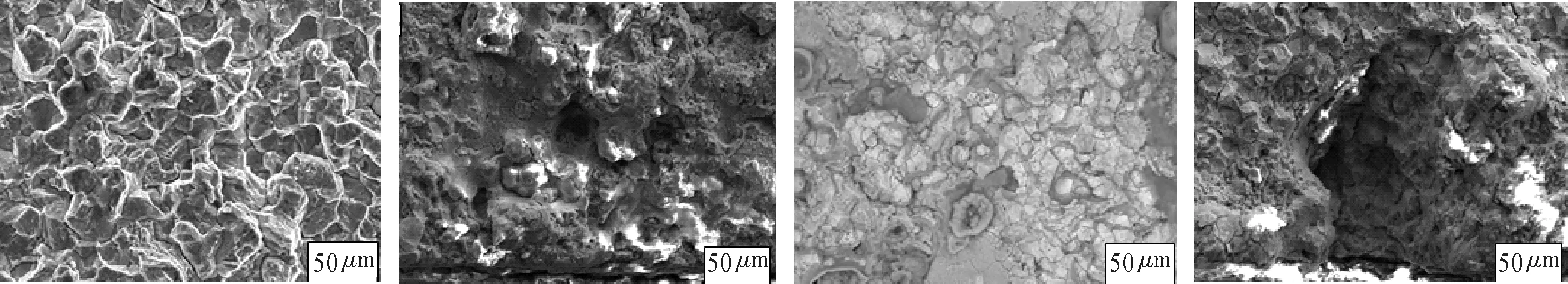

试样在NaCl溶液中浸泡时,溶液中的Cl-附着在表面,与其中的Fe2+发生化学反应形成可溶性的络合物,导致表面的阳极溶解,从而形成腐蚀坑.随着腐蚀时间的增加,阳极溶解的金属越多,腐蚀坑的尺寸越大.通过HitachiS-3400扫描电镜实验仪对金属表面形貌进行观察(图6为35CrMo在NaCl溶液腐蚀不同时间表面腐蚀坑尺寸的变化).

(a)腐蚀0h (b)腐蚀24h (c)腐蚀48h (d)腐蚀96h图6 不同腐蚀时间下的试样表面形貌

由图6可知,腐蚀0h,试样表面光滑没有腐蚀坑的形成;腐蚀24h,表面有局部微小点蚀,点蚀坑分布较密集;腐蚀48h,相距较小的微小点蚀坑相互连接,形成较大腐蚀坑;腐蚀96h,腐蚀坑进一步变大,微小点蚀坑进一步合并,形成分散但尺寸较大的腐蚀坑.主要原因是由于试样浸泡在NaCl溶液中会发生一系列电化学腐蚀过程,Cl-能诱发和促进其表面发生局部点蚀.主要原理是:一方面,溶液中的氧原子使材料表面发生氧化,Fe不断溶解同时产生Fe2+,导致试样表面的Fe2+浓度不断提高,并与溶液中的OH-发生化学反应形成难于溶解的Fe(OH)2腐蚀物,结成腐蚀物膜,阻止了氧原子进入点蚀孔内,致使孔内外形成氧浓差微电池,促进了点蚀的进一步发展;另一方面,Cl-由于体积小、活性高,能够优先与试样中的Fe2+结合生成可溶性的FeCl2,氯化亚铁水解的同时产生大量H+,从而使点蚀孔内溶液酸性提高,在这种强酸溶液的侵蚀下,孔内金属保持活性溶解状态,小孔得以继续发展.随着腐蚀时间的增加,试样在以上两个方面的共同作用下,微小蚀孔不断增长与相邻点蚀孔相连从而形成更大的腐蚀坑.

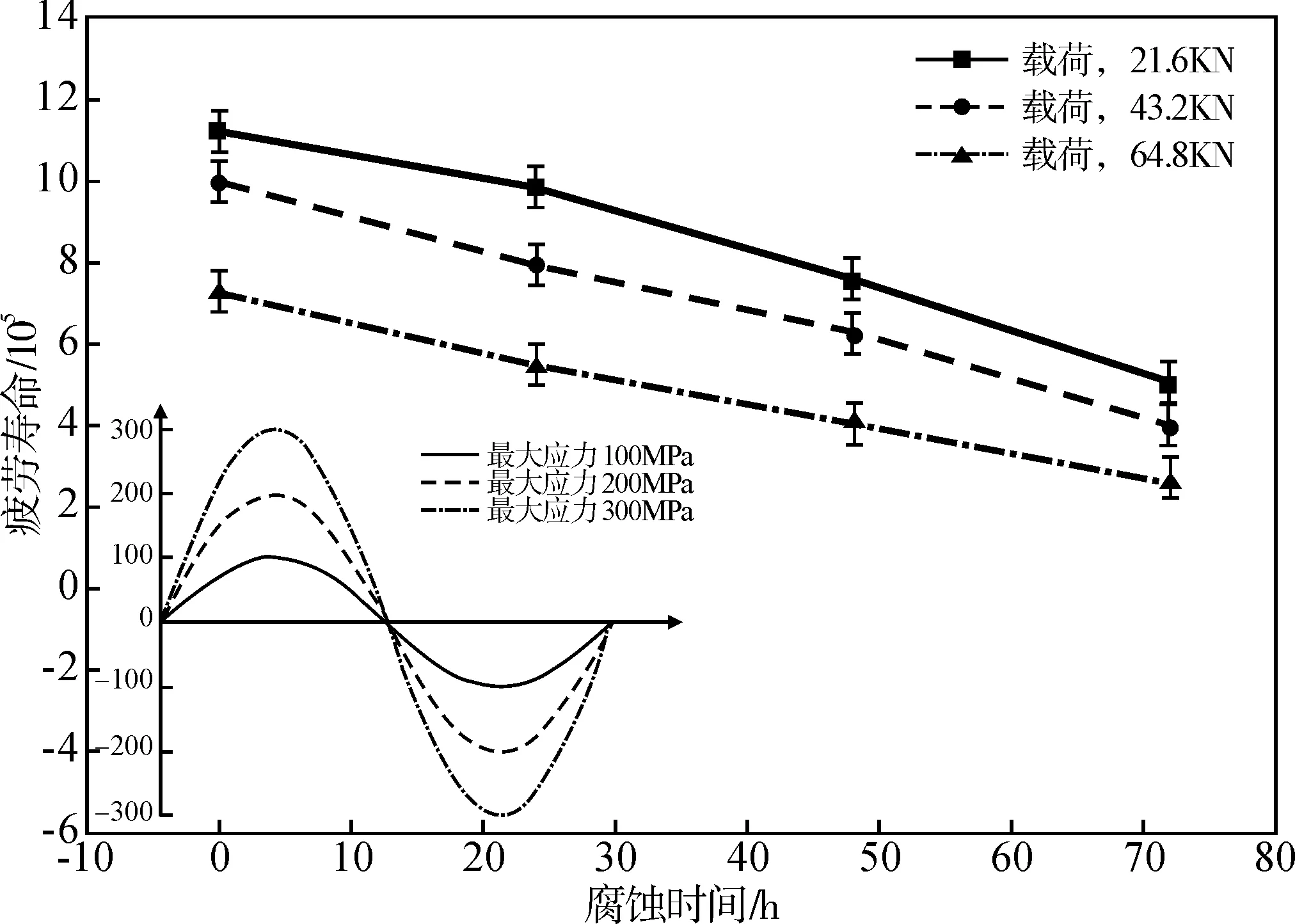

2.2 疲劳试验结果

试样在循环载荷的反复作用下,材料损伤逐渐累积,直至突然断裂之前经历的循环次数为试样的疲劳寿命,尤其表面存在腐蚀坑等缺陷,加载时会在腐蚀坑附近产生应力集中,加速疲劳损伤进程,大大减少疲劳寿命(图7是不同载荷下试样疲劳试验的结果).

由图7可知,1)相同载荷条件下,疲劳寿命随腐蚀时间的增加呈指数下降,腐蚀时间增加一倍,疲劳寿命下降12.3%以上;2)相同腐蚀时间下,疲劳载荷的峰值增加一倍,疲劳寿命下降幅度在11.2%以上.说明腐蚀比载荷对试样疲劳寿命的影响更大.

图7 不同载荷下疲劳实验结果

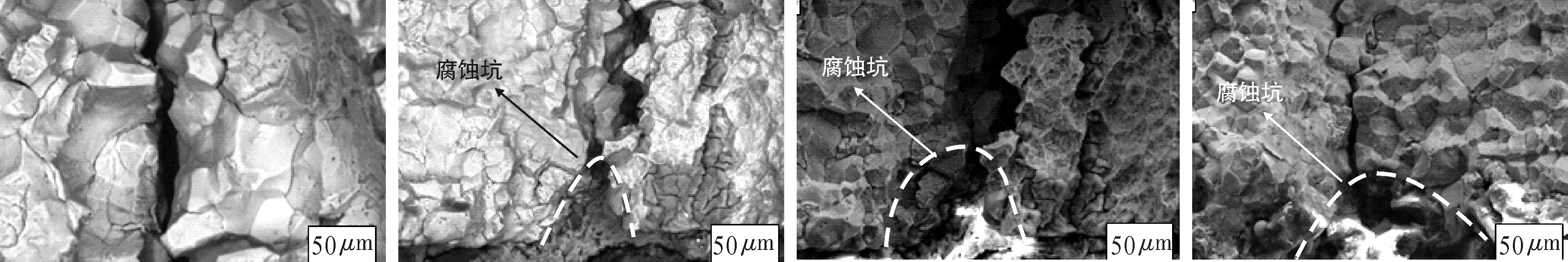

2.3 疲劳试样断裂形貌

用扫描电镜实验仪对试样断口形貌进行观察(如图8所示).

(a)腐蚀0h (b)腐蚀24h (c)腐蚀48h (d)腐蚀96h图8 不同腐蚀时间下的试样断裂形貌

由图8(a)可知,试样没有腐蚀坑,裂纹沿着晶界延伸;图8(b)、8(c)和8(d)试样表面有腐蚀坑,形状近似椭圆形,裂纹产生于腐蚀坑尖端并沿着晶界扩展.通常情况下,腐蚀坑的存在会大大减少结构件的疲劳寿命.D.L.DuQuesnay通过EXCO腐蚀液对7075-T6511铝合金进行预腐蚀来研究铝合金在疲劳载荷作用下的寿命,发现腐蚀坑深度对疲劳寿命的影响最为显著[10].由于腐蚀缺陷的存在,试样在交变载荷的作用下会在腐蚀坑底部产生较大的应力集中,从而优先在腐蚀坑底部产生裂纹.通过扫描电子显微镜对试样疲劳破坏后的断口进行观察发现,裂纹均是从腐蚀坑底部进行扩展,裂尖附近应力强度因子是裂纹扩展的主要动力.根据断裂力学理论,对于有限宽板单边直Ⅰ型裂纹应力强度因子[11]的计算公式为

(1)

式中,a是裂纹长度,b是板宽,σ是平面应力状态下板远端施加的外部应力.

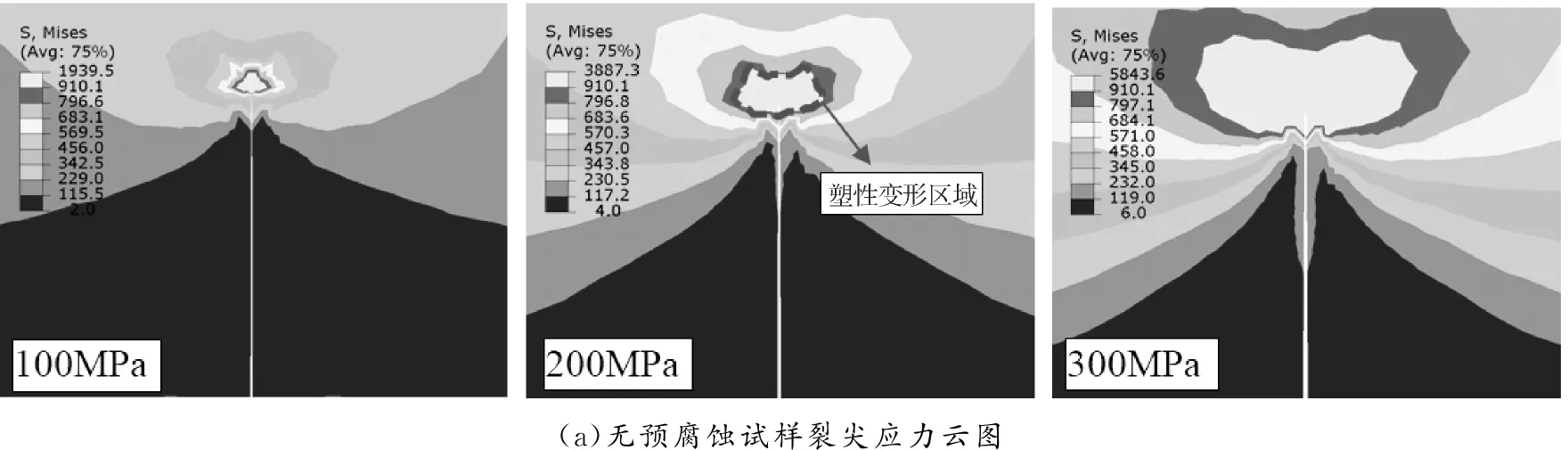

2.4 有限元分析结果与验证

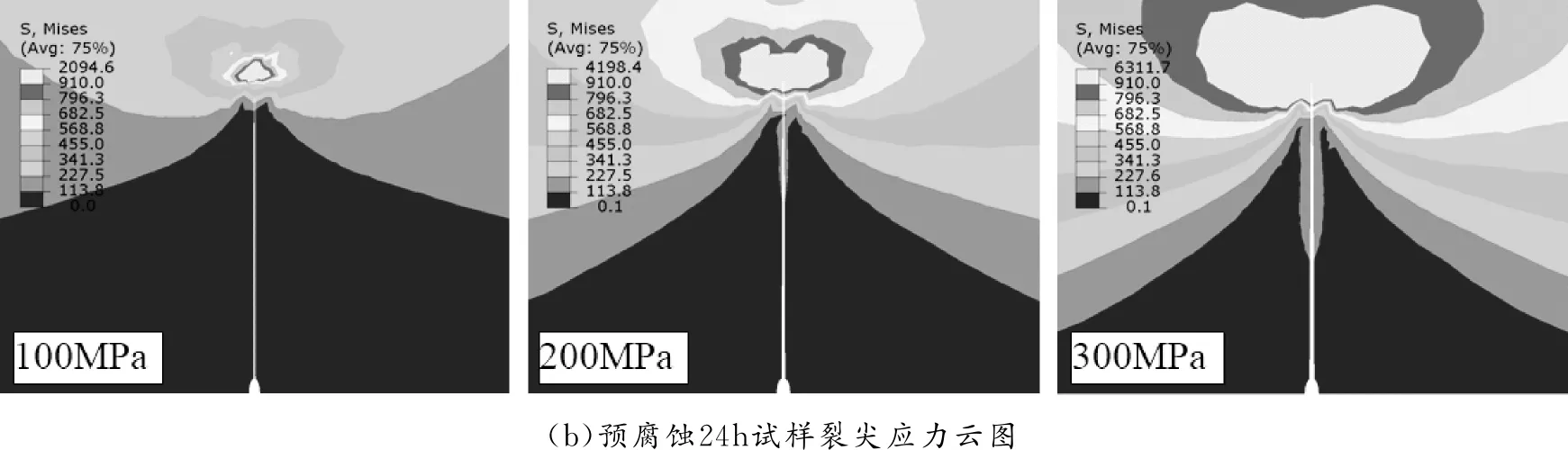

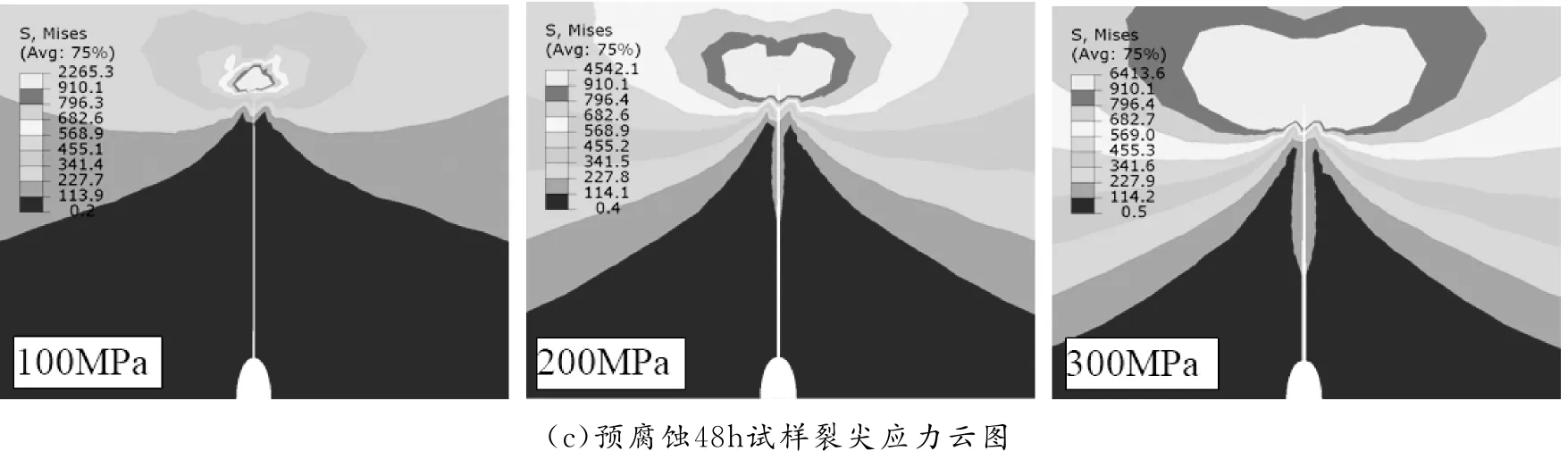

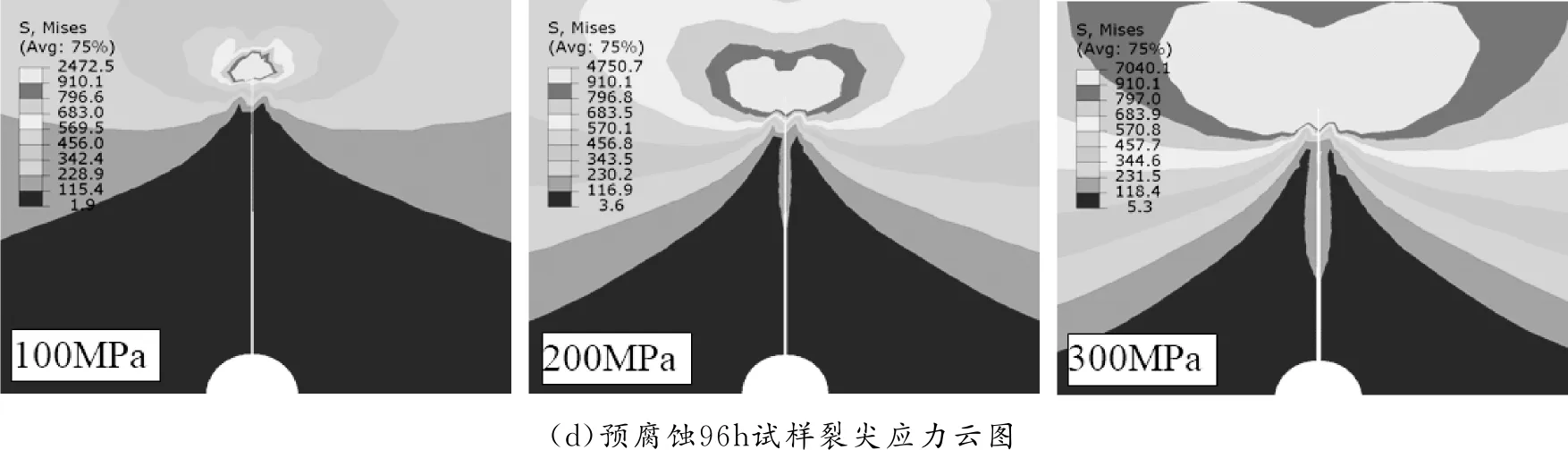

不同腐蚀时间的试样的裂纹尖端应力分布如图9所示.图中灰色部分为屈服区域在裂尖附近对称分布.横向对比发现,相同腐蚀时间,载荷越大裂尖附近屈服区域越大;纵向对比发现,在相同载荷作用下,腐蚀时间越长的试样腐蚀坑尺寸越大,裂纹尖端附近屈服区域越大.

图9 不同腐蚀时间下的试样裂尖应力云图

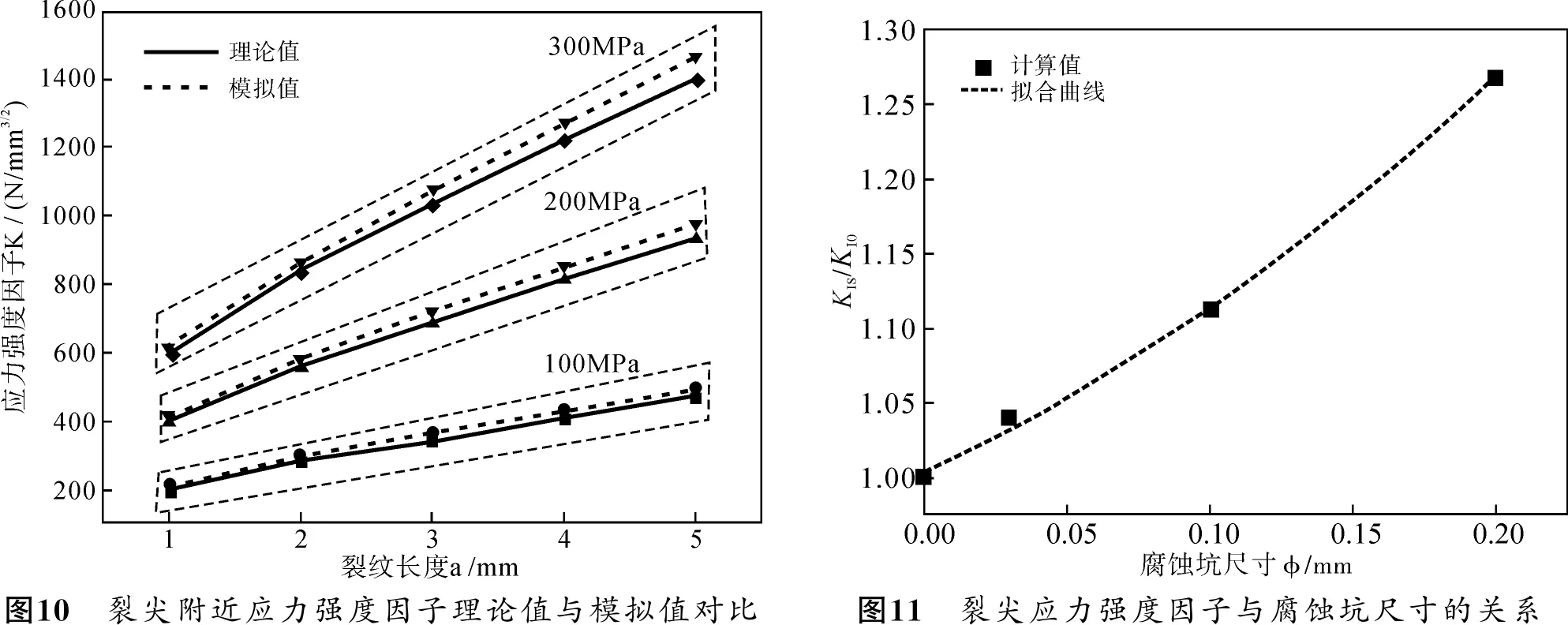

根据式(1)计算无预腐蚀条件下,试样裂纹扩展过程中裂尖附近应力强度因子,并与Abaqus计算的裂尖附近应力强度因子进行对比(结果如图10所示).

由图10可知,试样裂尖附近应力强度因子在不同外加应力下的理论值与模拟值匹配较好,最大误差为4.7%,说明预测精度良好.运用相同方法,建立腐蚀坑模型,对裂纹尖端附近区域积分,求解带腐蚀坑试样裂尖附近应力强度因子,进而建立裂尖应力强度因子与腐蚀坑尺寸的关系(如图11所示).

通过数值拟合建立腐蚀试样应力强度因子与腐蚀坑尺寸和没有腐蚀试样应力强度因子的关系式,即

(2)

式中,KIS是腐蚀后试样裂尖应力强度因子,KI0是未腐蚀试样裂尖应力强度因子,ψ是腐蚀坑尺寸.根据Pairs疲劳裂纹扩展速率公式可对疲劳裂纹扩展寿命进行估算[12],即

(3)

式中,C和m是材料特有参数,Madox通过大量实验得出合金钢参数m=3.07,C=4.349×10-12[13].对式(3)积分可得到等幅循环载荷下材料的疲劳寿命,即

(4)

将式(2)和(4)合并,可得出腐蚀试样与未腐蚀试样疲劳寿命的关系如下

NC=(0.273e3.378φ+0.731)-3.07N0

(5)

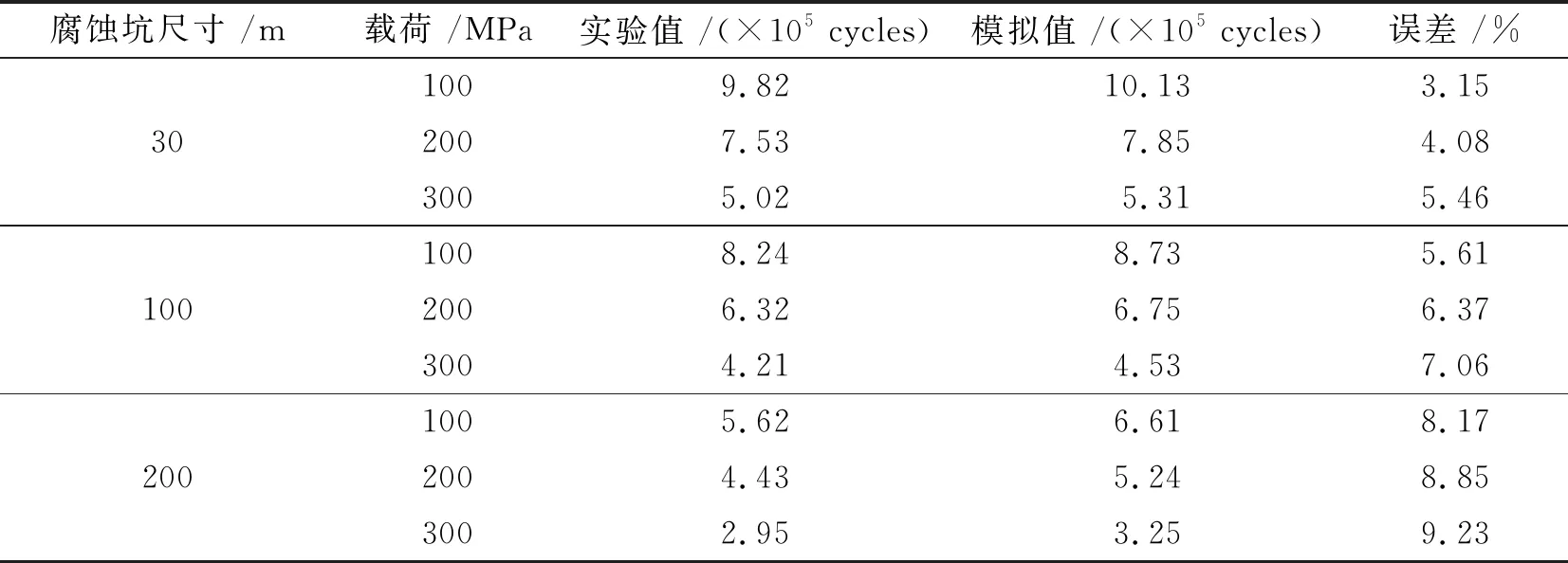

式中,NC是腐蚀试样的疲劳寿命,N0是未腐蚀试样的疲劳寿命.对腐蚀试样进行疲劳寿命计算,并与实验值进行对比(结果如表2所示).

表2 不同腐蚀形貌下疲劳寿命的数值模拟与实验值对比结果

由表2可知,试样疲劳寿命的模拟预测值与实验值误差均在10%以内,预测精度较好.其中,在低腐蚀程度和低应力情况下,预测精度误差均在5%以内;随着腐蚀程度加深和应力增加,裂尖附近屈服区域与真实情况的误差增加,预测精度误差也增加到最高接近10%.预测值均比实验值稍高,主要是因为裂尖应力强度因子是以线弹性模型为基础进行计算,采用有限元模型模拟的腐蚀坑形貌是在试样中间部位预置缺陷,而真实腐蚀坑在试样上具有分布和大小不均的特点.

3 讨论

本研究采用实验和数值模拟方法对35CrMo合金钢在预腐蚀下的疲劳裂纹扩展行为进行了研究.首先将试样用线切割方法加工成疲劳标准试样,分别浸泡在用去离子水和纯NaCl配制成的60g/L的腐蚀液中0h、24h、48h和96h,浸泡完成后取出用洒精处理腐蚀产物,去离子水洗涤后吹干;在疲劳实验机上进行最大应力分别为300MPa、200MPa和100MPa,应力比为-1的疲劳试验,直至破坏,记录试件断裂时经历的疲劳循环次数.然后进行切割,使用扫描电子显微镜观察断口形貌,研究35CrMo合金钢在腐蚀液中的腐蚀机理.最后,针对不同腐蚀程度对应的腐蚀坑尺寸,建立相应的有限元模型,推导裂纹应力强度因子(K)随裂纹深度(a)以及外加载荷(P)变化的拟合公式;在此基础上,根据Pairs疲劳裂纹扩展速率公式建立疲劳裂纹扩展寿命预测模型,进行预测并与实验对比.结果表明:在低腐蚀程度和低应力情况下,预测精度误差在5%以内;随着腐蚀程度加深和应力增加,裂尖附近屈服区域与真实情况的误差增加,预测精度误差也增加到最高接近10%.也就是说模型预测值与实验值误差均在10%以内,模拟结果与实验基本一致.可见,本研究基于预置腐蚀坑和依据Pairs疲劳裂纹扩展速率公式建议的有限元仿真模型可实现对腐蚀疲劳裂纹扩展的预测.