汽车尾门模压模具设计

2020-08-24王少峰贾志欣

彭 河,王少峰,贾志欣

(1.宁波益普乐模塑有限公司,浙江 宁波 315600;2.浙江大学 宁波理工学院,浙江 宁波 315100)

1 模压成型工艺简介

片状模塑料(sheet moulding compound,SMC)模压是指将片材按制品尺寸、形状、厚度、质量等要求裁剪下料,然后将裁剪的材料层叠放入已加热的金属模具型腔内,按预先设定好的加压方式固化成型的过程。

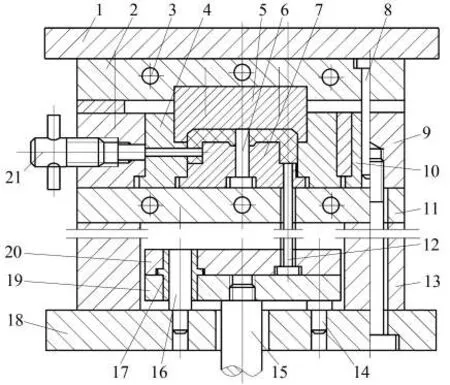

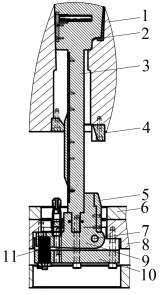

模压成型工艺是成型SMC的主要方法,通过模压模具与压力机配套进行。纤维增强的SMC经过裁剪后,铺层装入加热的模具下模型腔或加料室内,模具在压力机上进行合模加压,型腔内的模压料在温度和压力的作用下熔融并充满型腔,发生聚合反应使之固化成型,得到所需要的模压制品。模压成型的制品广泛应用于汽车、建筑、通讯工程、电子、电气等行业,随着近年来新能源汽车行业的高速发展,汽车轻量化需求越来越多,汽车零部件的模压模具需求日益增多[1,2],模压模具的结构如图1所示。工作时,上模下行,上凸模5进入下模加料腔4,使其中的SMC在压力下受热熔融、流动、充满型腔并交联固化成型,然后开模,侧型芯21抽出,最后推出机构通过推杆12将制品推出脱模。

模压模具的结构与注射模结构类似,区别如下。

(1)由于模压成型为直接向型腔中加SMC,不需要浇注系统,而是在型腔之上增加加料腔,造成型腔结构的变化。

(2)模压成型热固性树脂基复合材料时,模具温度必须高于材料的交联温度,因此需要对模具加热,通过上模板2和支承板11上的加热装置分别对上、下模进行加热。模压成型热塑性树脂基复合材料时,在型腔板周围开设温度控制通道控制型腔温度,通入蒸汽或热油进行加热,也可以通过电加热方式进行加热。

图1 模压模具结构

由于复合材料的模压成型工艺复杂,成型复合材料的模压模具的研发是近几年才开始。张鑫玉等[3]设计了复合材料螺旋桨整体模压成型模具;刘海鑫等[4]开发了碳纤维复合材料导管叶片模压模具。对于SMC模压成型,不均匀的温度场是引起残留应力和变形的根本原因[5],模具设计时必须考虑排气系统[6],现结合SMC汽车尾门成型阐述模具设计的要点。

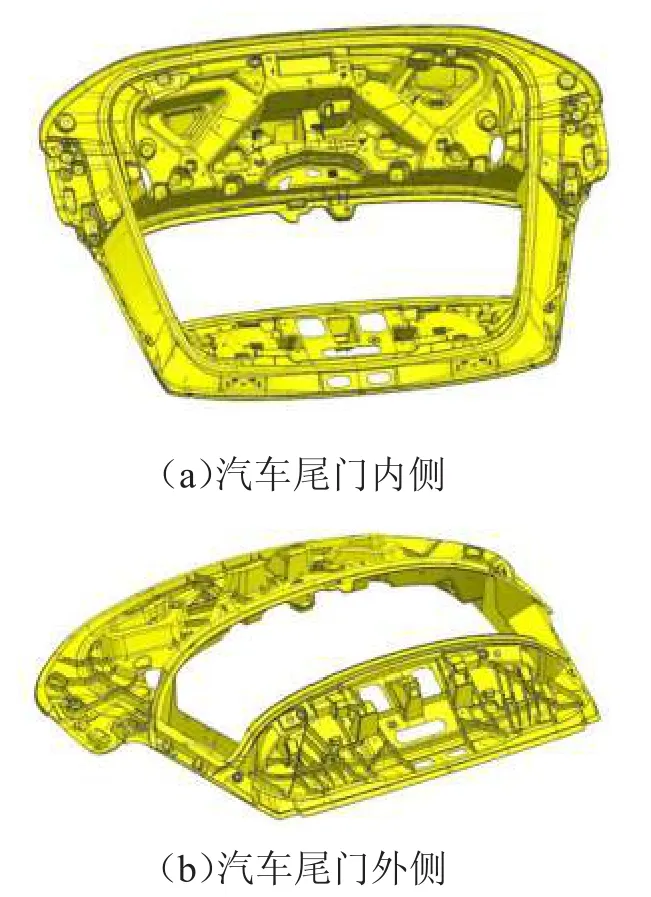

2 SMC汽车尾门特点

图2所示为玻璃纤维增强的不饱和聚酯树脂材料的SMC汽车尾门,外形尺寸为1 606 mm×1 111 mm×280 mm,是支撑整个后尾门的骨架,要求有较好的刚性。后尾门上的其他装配件都是装配或粘结到该制品上,所以制品结构复杂,存在很多的安装孔,并要求制品的尺寸稳定性好,后挡风玻璃也装在该尾门上,还要有良好的玻璃粘接性能。

传统汽车尾门是钣金经过拉深、成形、翻边、冲孔等工序后焊接才能成形,工序多、周期长,不能满足汽车轻量化、快速更新换代以及外观造型的需求。

相对于钣金加工的尾门,模压成型的SMC汽车尾门具有以下优点。

(1)刚性好,可以方便地安装铰链、锁扣等装配件。

(2)具有较好的粘接性,易于玻璃粘接。

(3)可以成型复杂的形状。

(4)尺寸稳定性好,整个制品是通过模具模压成型,SMC的收缩率小。

(5)制品一次性模压成型,生产效率高。

(6)质量轻,相对于钣金能减轻30%的质量。

图2 汽车尾门

3 SMC汽车尾门模压模具设计要点

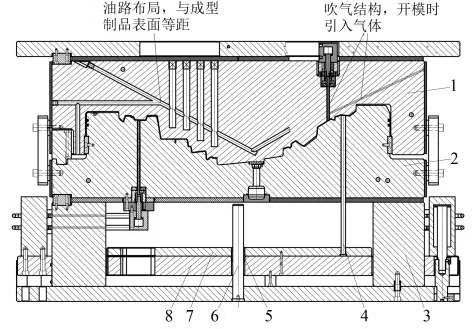

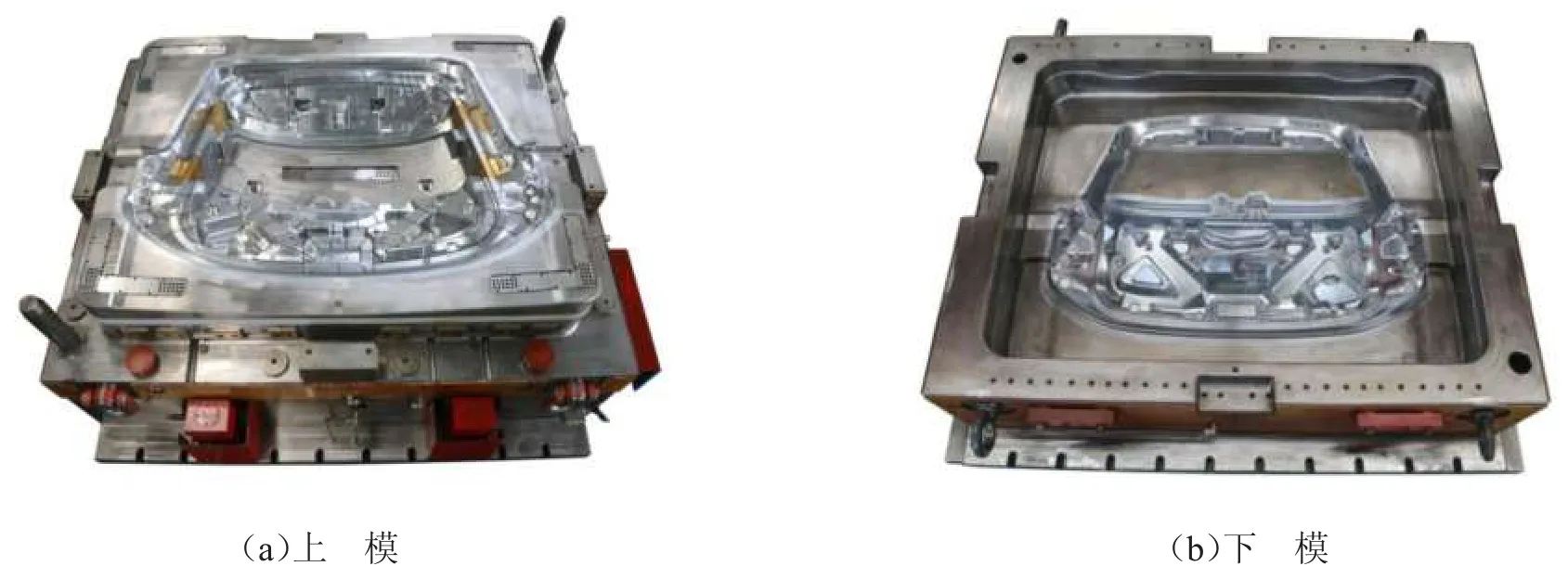

SMC汽车尾门模压模具的外形尺寸为22 100 mm×2 060 mm×1 205 mm,如图3所示,其设计要点如下。

图3 模具结构

3.1 温度均匀性控制

SMC在模压成型时要求模具零件型面温度均匀,如果温差超过±3℃,模压的制品表面容易出现色差,另外温差大会导致模压的制品飞边不均匀。该模具采用模温机进行加热,型芯、型腔板在模具油路设计时确保油路与模具零件型面等距,并通过五轴加工中心加工加热油路,保证模具零件表面温度差控制在±2℃。

3.2 导向系统

由于汽车尾门是深型腔结构,深250~300 mm,在模具上模压时两边高中间底,当材料在模具中放好后,合模过程中会产生错位的力,对模具的导向系统要求较高。该模压模具导向分为2个部分,导柱导套保证上、下模合模时的导向,在型芯和型腔板接触后,通过模具型芯上一圈可调的耐磨块与型腔板上的槽配合导向,防止型腔板与型芯错位。

3.3 斜推组件结构

模具设有斜推结构,成型时型芯与型腔板表面温度约150℃,如采用滑动结构,斜推组件在滑动过程中容易出现卡死的情况。模具设计转动机构,如图4所示,斜推块固定在斜推座上,在推出制品时,斜推块上的下挡块与安装在下模上的上挡块接触,斜推座绕旋转轴转动,与制品分离,同时弹簧受压,制品脱模后,弹簧使斜推块复位,确保斜推组件运动顺畅、可靠,延长了斜推组件的使用寿命。

图4 旋转斜推组件抽芯

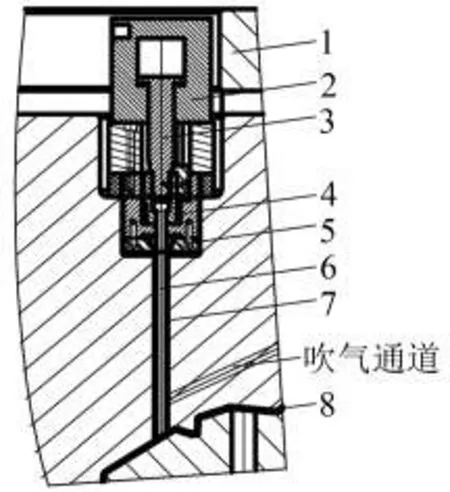

3.4 吹气结构

由于SMC汽车尾门在模压成型时,型腔内处于真空状态,设计了吹气结构,如图5所示。模具开模前引入空气进入型腔,避免开模时制品吸附在型腔壁上而导致推出困难和推出变形。液压缸固定在上模,活塞杆通过销座与活动销相连接,推管通过推管座固定在上模上,活动销在液压缸活塞杆的带动下卡在推管内移动,在推管侧壁上开设侧孔,与上模的吹气通道相连,开模时液压缸活塞杆带动活动销上移后,气体通道通过推管侧孔将气体引入。

图5 吹气结构

3.5 模具材料及表面处理

模压成型时,压强在70~100 MPa,模具零件材料要求有较好的抗变形能力,该模具的型芯和型腔板材料选取了真空熔炼的Cr-Ni-Mo合金钢3Cr2Ni-Mo。SMC一般都含有20%~30%的玻璃纤维,模压成型过程中,玻璃纤维随着材料的流动对模具零件型面产生剧烈的冲刷,因此在模具零件型面上通过电镀表面处理提高硬度、耐磨性、耐腐蚀性能,模具零件镀膜厚度为5 μm,硬度700 HV(60 HRC)。

4 模压模具和制品成型

模具实物如图6所示,已用于模压生产,模压的制品表面质量良好,尺寸稳定,装配符合要求。模压的制品如图7所示,模具设计寿命为30万模次,目前已经完成10万模次的生产。

5 结束语

汽车轻量化是实现节能环保的重要方法,针对玻璃纤维增强的SMC汽车尾门结构特点,阐述了汽车尾门模压模具的设计要点,实际应用表明,模具具有较高的模压生产效率,确保了模压制品质量,降低了制品的生产成本。

图6 模具实物

图7 汽车尾门制品