含椭圆形微孔洞SiC陶瓷的单轴压缩力学性能仿真

2020-08-22姜胜强何明学旭1

姜胜强,何明学,黎 旭1,3,唐 超

(湘潭大学1.机械工程学院,2.复杂轨迹加工工艺及装备教育部工程研究中心,湘潭 411105;3.大连理工大学,工业装备结构分析国家重点实验室,大连 116023)

0 引 言

工程陶瓷作为典型的硬脆性材料,具有抗压强度高、耐高温、耐腐蚀及耐磨损等特性,广泛应用于航空航天、机械电子及工业化工等领域[1]。但是,在制备过程中烧结助剂烧失或颗粒堆积不理想会导致陶瓷内部产生随机分布的孔洞缺陷。当受到外加载荷作用时,缺陷周围易产生局部应力集中[2],导致陶瓷零件发生不可预知的断裂失效[3]。因此,对于陶瓷等脆性材料,研究其内部缺陷引起的力学性能变化具有重要现实意义。杜明瑞等[4]制作了含不同孔洞形状的砂岩试样并进行了单轴压缩试验,发现与无缺陷试样相比,含预制缺陷试样的性能发生显著劣化;杨圣奇等[5]观测了在压力作用下大理岩内部裂纹的演变过程,发现裂纹萌生于缺陷周围的拉应力区;LI等[6]对含有圆形与椭圆形缺陷的大理岩试样进行了一系列单轴压缩试验,发现孔洞的几何尺寸是影响大理岩强度和边界切向应力分布的重要因素;FAN等[7]建立了含孔洞缺陷黏结颗粒模型,发现试样的峰值应力、裂纹萌生应力、微裂纹数量、局部应力分布和开裂行为均与缺陷有着明显的关系。在上述研究中,材料内部预设缺陷的制作大都以机械加工和预埋嵌入方法为主,制作的缺陷大多尺寸较大且还会引入新的损伤。与岩石类材料不同,陶瓷材料由于硬度高、脆性大而难以采用上述方法在其内部加工制作缺陷,这使得陶瓷材料内部缺陷与力学性能关系的试验研究进展缓慢。

离散元法(Discrete-Element Method,DEM)是CUNDALL等[8]于20世纪70年代初提出的一种数值仿真方法。该方法将材料视为离散的刚性颗粒集合体,用中心差分的方法求解各颗粒的运动方程,从而得到材料的整体运动形态。近年来,离散元法在研究脆性材料的断裂失效问题上展现出独特的优势,目前已应用于陶瓷材料加工[9-10]、烧结[11]过程中的缺陷研究及陶瓷基复合材料的建模研究[12];该方法为含缺陷陶瓷材料的研究提供了突破口。作者采用离散元法校准并建立SiC陶瓷离散元模型,基于椭圆方程在陶瓷模型中构建不同长径比、倾角及不同面积的微孔洞缺陷,通过单轴压缩仿真方法研究了微孔洞缺陷对SiC陶瓷力学性能的影响,拟为陶瓷材料服役时的断裂失效机理研究奠定基础。

1 SiC陶瓷离散元模型的建立及校准

1.1 离散元法及黏结颗粒模型

在模拟块体材料的力学行为上,POTYONDY等[13]提出了黏结颗粒模型(Bonded-Particle Model,BPM)。该模型假定在两个刚性颗粒之间存在一个有限大小的黏合剂,可以同时传递颗粒之间的力和力矩;假定的黏合剂用平行键来表示,颗粒通过平行键连接的方式与其他颗粒黏结在一起而形成任意形状的组合体。在二维条件下,平行键受到的最大法向应力和最大切向应力计算公式为

(1)

1.2 SiC陶瓷模型的建立及校准

表1 SiC陶瓷离散元模型的微观参数

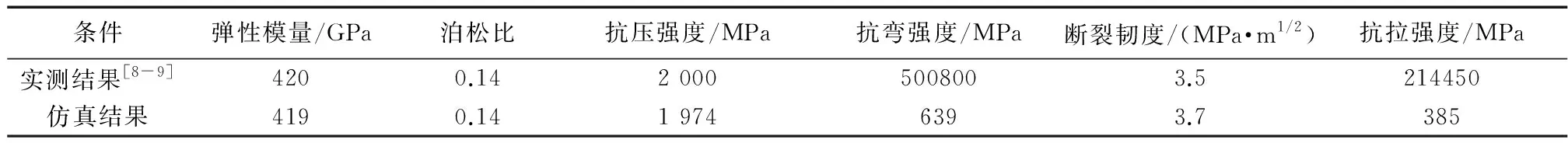

表2 SiC陶瓷力学性能离散元仿真结果与实测结果比较

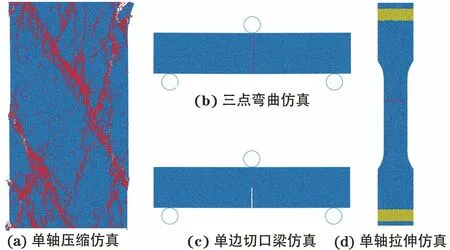

图1 不同力学性能仿真下失效时刻的SiC陶瓷模型Fig.1 SiC ceramic models at failure moment during different mechanical property simulation: (a) uniaxial compression simulation; (b) three-point bending simulation; (c) single-edge notched beam cutbeam simulation and (d) uniaxial tensile simulation

2 孔洞缺陷的建立及单轴压缩仿真

2.1 含孔洞缺陷模型的建立

图2为利用JSM6360型扫描电镜(SEM)观察到的抛光态SiC陶瓷试样的截面形貌(圆圈内为缺陷)。由图2可以看出,陶瓷中孔洞的大小、倾斜角度及位置随机,较为典型的是椭圆形孔洞。因此,后续缺陷建模过程中主要考虑椭圆形孔洞缺陷。

图2 抛光态SiC陶瓷的截面SEM形貌Fig.2 SEM micrograph of cross section of polished SiC ceramics

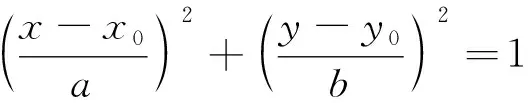

以颗粒流软件PFC2D为平台展开数值仿真研究。采用表1中的微观参数,建立二维SiC陶瓷离散元模型;通过删除模型内部颗粒,在二维SiC陶瓷离散元模型中预制椭圆形微孔洞。含椭圆形微孔洞的SiC陶瓷离散元模型见图3,孔洞中心与模型中心重合,模型顶部和底部各设置一面墙体(刚度远大于颗粒的刚度),以便于对模型施加载荷。图3中:a为椭圆形微孔洞的长半轴;b为短半轴;θ为长半轴与水平方向的夹角,即椭圆形微孔洞的倾角。为生成不同倾角下的微孔洞,需要进行坐标旋转。长半轴与x轴重合(θ=0)时,椭圆形微孔洞方程为

(2)

式中:x0,y0为椭圆微孔洞中心点坐标;x,y为初始坐标。

长半轴与x轴不重合(θ≠0),即坐标旋转后,椭圆形微孔洞方程为

(3)

式中:x′,y′为旋转后的坐标。

图3 含椭圆形微孔洞的SiC陶瓷离散元模型Fig.3 Discrete-element model of SiC ceramics with elliptical microvoids

2.2 单轴压缩仿真方法

对模型施加载荷,使模型顶部和底部的墙体以相同的速度(v=0.2 m·s-1)相向而行。在加载过程中,试样内部会产生裂纹,导致内部应力变化。实时记录该应力变化,当其降低到峰值应力的80%时,则认为试样失效,停止加载。

采用压缩仿真方法研究含不同尺寸微孔洞SiC陶瓷的压缩性能。椭圆形微孔洞尺寸见表3,表中Ar为长径比(a/b),S为微孔洞面积;微孔洞中心与模型中心重合,倾角θ分别为0°,25°,45°,65°,90°。

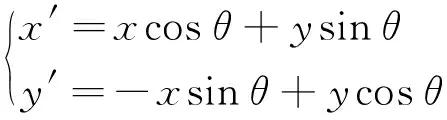

图4 不同加载阶段含不同尺寸微孔洞试样的开裂形貌(S=20 000 μm2)Fig.4 Cracking morphology of specimens containing microvoids with different dimensions at different loading stages (S=20 000 μm2)

表3 椭圆形微孔洞尺寸

3 仿真结果与讨论

3.1 试样失效过程

由图4可以看出,微孔洞周围裂纹的萌生可以分为3个阶段:第Ⅰ阶段,一次裂纹萌生;第Ⅱ阶段,二次裂纹萌生;第Ⅲ阶段,裂纹扩展汇合,直至试样断裂。在加载初期,试样内部的微裂纹最先在微孔洞的上方和下方萌生并成为一次裂纹,一次裂纹较为细长,扩展方向为轴向加载方向。当微孔洞的长径比为2、倾角为0°时,一次裂纹在微孔洞边界中央位置的正上方和正下方萌生,而倾角为45°时,一次裂纹在微孔洞的两尖端萌生。随着加载的进行,微孔洞周围产生二次裂纹,这类裂纹由许多微裂纹聚集而成。当微孔洞倾角相同时,长径比较大的微孔洞周围萌生的一次裂纹及二次裂纹更长。在加载后期,裂纹不断萌生并扩展,最终在试样内部形成明显的宏观裂纹,引发试样断裂,这与文献[14-15]中报道的含缺陷岩石类脆性材料的断裂现象一致。

3.2 压缩性能

3.2.1 压缩应力-应变曲线

含不同尺寸微孔洞试样的仿真压缩应力-应变曲线形状相似,压缩应力随应变的增加均先线性增大,在达到峰值应力后快速下降,最终导致材料失效,如图5所示。试样的失效过程基本属于脆性断裂失效。同时,微孔洞尺寸对试样的应力-应变曲线有一定的影响。为进一步分析微孔洞对力学性能的影响,提取了峰值应力、弹性模量以及泊松比等数据进行比较。

图5 含不同尺寸微孔洞试样的仿真压缩应力-应变曲线(S=20 000 μm2)Fig.5 Simulated compressive stress-strain curves of specimenscontaining microvoids with different dimensions (S=20 000 μm2)

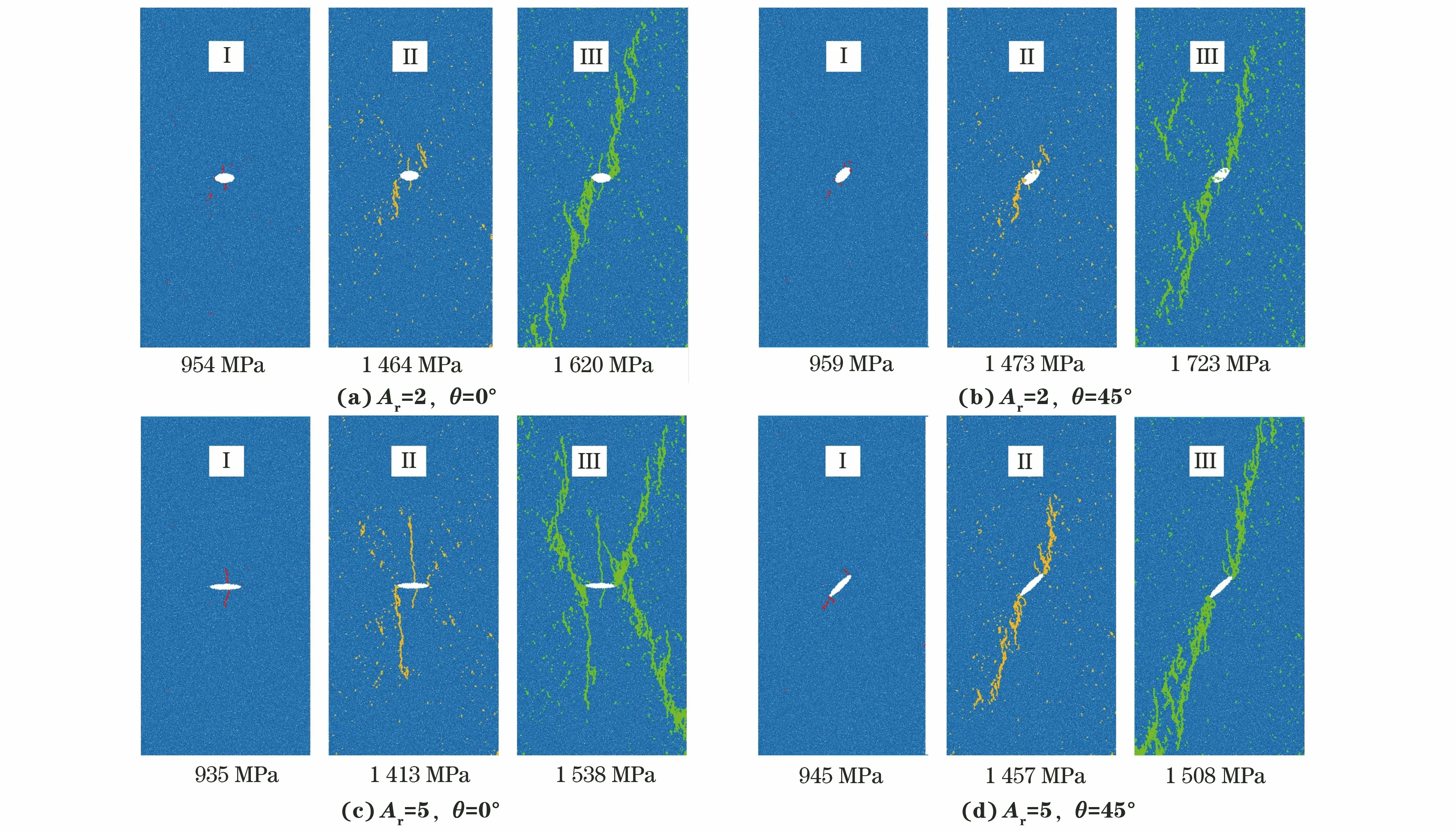

3.2.2 微孔洞长径比和倾角对压缩性能的影响

由图6可知:当微孔洞长径比相同时,随着倾角的减小,含微孔洞试样的峰值应力减小,承载能力有所削弱,说明较大倾角的微孔洞对试样强度的削弱作用较小;当微孔洞倾角相同时,随着长径比的增大,含微孔洞试样的峰值应力减小,说明长径大的微孔洞对试样强度的劣化作用更大。含微孔洞试样的峰值应力低于无缺陷试样的(1 974 MPa)。

图6 含不同尺寸微孔洞试样的仿真峰值应力(S=20 000 μm2)Fig.6 Simulated peak stresses of specimens containingmicrovoids with different dimensions (S=20 000 μm2)

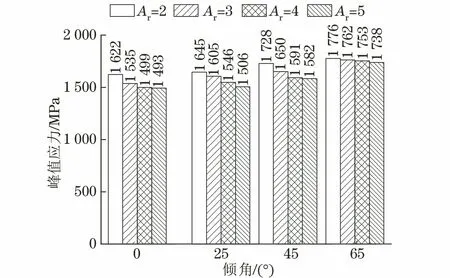

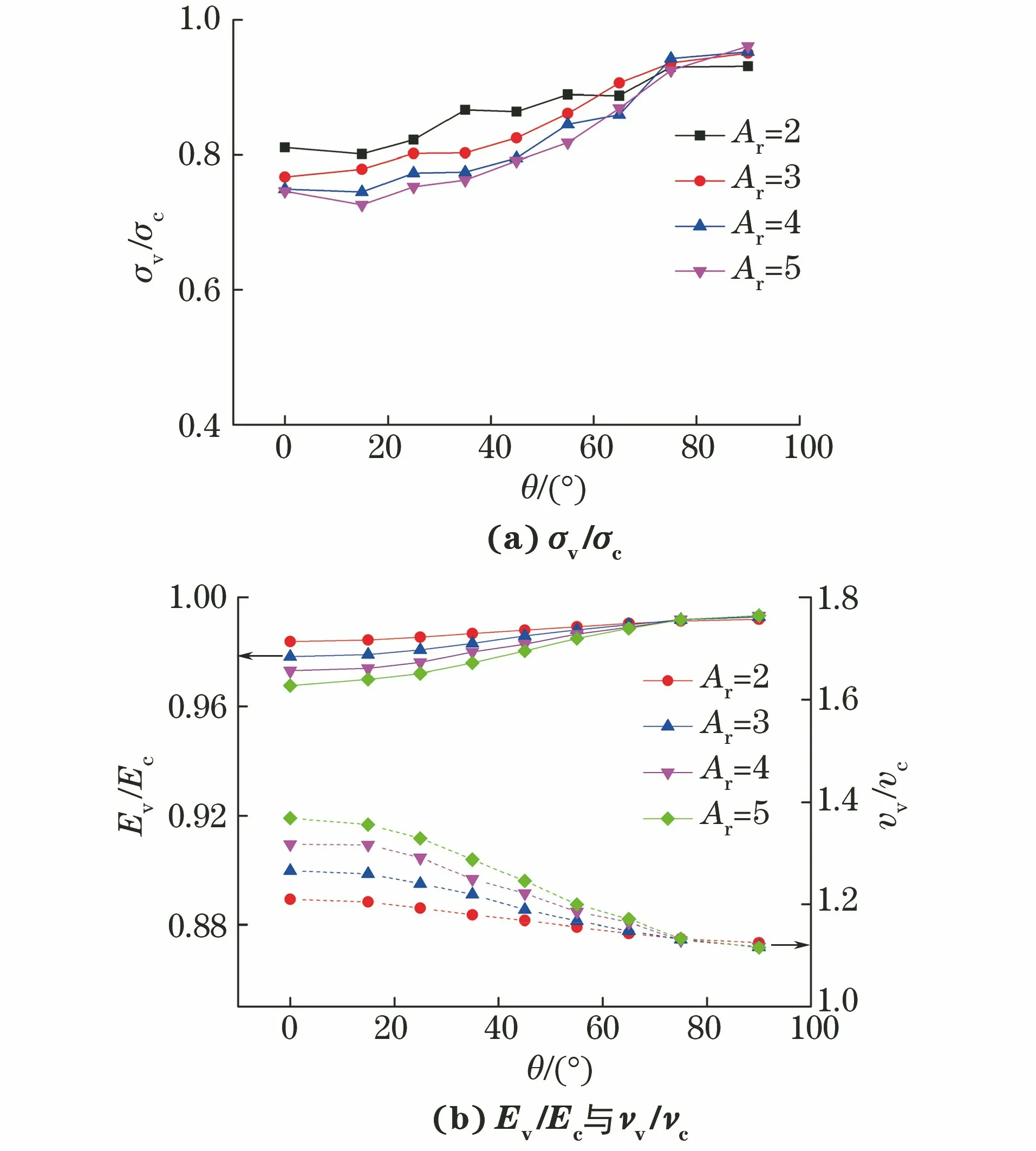

图7中:σv为含微孔洞试样的抗压强度;σc为无缺陷试样的抗压强度;Ev为含微孔洞试样的弹性模量;Ec为无缺陷试样的弹性模量;νv为含微孔洞试样的泊松比;νc为无缺陷试样的泊松比。由图7可知,微孔洞的存在降低了试样的抗压强度和弹性模量,提高了泊松比。随着倾角的增大,含椭圆形微孔洞试样的抗压强度逐渐增大,这说明小倾角微孔洞对试样强度的劣化作用较大;泊松比先保持平稳后逐渐下降,弹性模量则由相对平稳变为缓慢增大。微孔洞倾角较小时,长径比越大,含微孔洞试样的抗压强度和弹性模量越小,泊松比越高;随着倾角的增大,微孔洞长径比对弹性模量及泊松比的影响逐渐减小,当倾角增大至60°以上后,抗压强度、弹性模量和泊松比均接近于无缺陷试样的,椭圆形微孔洞的影响近乎可以忽略。

图7 含微孔洞试样的σv/σc、Ev/Ec和νv/νc随微孔洞倾角的变化曲线(S=20 000 μm2)Fig.7 Curves of σv/σc (a), Ev/Ec and νv/νc (b) vs microvoidsinclination angle of specimens containing microvoids (S=20 000 μm2)

3.2.3 微孔洞面积对抗压强度的影响

由图8可以看出:当微孔洞面积较大时,长径比大、倾斜角小的微孔洞明显削弱了试样的抗压强度;随着微孔洞面积的减小,长径比和倾角对试样抗压强度的影响逐渐减弱;当微孔洞长径比为1或倾角为90°时,增大微孔洞面积对抗压强度的影响不大。

4 结 论

(1) 在长径比越大且倾角越小的椭圆形微孔洞处,越容易萌生更长的一次裂纹和二次裂纹;当倾角为0°时,一次裂纹在微孔洞中央位置的正上方和正下方萌生,而倾角为45°时,一次裂纹在微孔洞两尖端萌生。

图8 含不同面积微孔洞试样的σv/σc随微孔洞长径比和倾角的变化Fig.8 Change of σv/σc with aspect ratio (a) and inclination angle (b) of microvoid in specimens containing microvoids with different areas

(2) 随着倾角的减小或长径比的增大,含微孔洞试样的峰值应力减小,即小倾角或大长径比微孔洞对试样强度的劣化作用更大。

(3) 微孔洞的存在降低了试样的抗压强度和弹性模量,提高了泊松比。在相同面积下,当微孔洞倾角较小时,长径比越大,含微孔洞试样的抗压强度和弹性模量越小,泊松比越高;随着倾角的增大,微孔洞长径比对抗压强度、弹性模量和泊松比的影响逐渐减小,当倾角增大至60°以上后,抗压强度、弹性模量和泊松比均接近于无缺陷试样的,椭圆形微孔洞的影响近乎可以忽略。随着微孔洞面积的减小,长径比和倾角对试样抗压强度的影响逐渐减弱;当微孔洞长径比为1或倾角为90°时,增大微孔洞面积对抗压强度的影响不大。