扩散连接工艺对SP-700钛合金热轧板连接界面结合性能的影响

2020-08-22刘继雄1王文君1拓1新1王小翔1王鼎春1

刘继雄1,,王文君1,黄 拓1,王 新1,王小翔1,王鼎春1,高 颀

(1.宝鸡钛业股份有限公司,宝鸡 721014;2.宝钛集团有限公司,宝鸡 721014)

0 引 言

SP-700钛合金是一种新型富β的α+β两相钛合金,名义化学成分(质量分数/%)为Ti-4.5Al-3V-2Mo-2Fe。该合金于1989年由日本NKK公司开发,具有强度高、塑性好、疲劳性能和冷热加工性能优异以及生产成本低等优点,在航空航天、汽车、体育等领域得到广泛应用[1-2]。经轧制加工后,SP-700钛合金组织细小均匀,表现出优良的综合性能,尤其是超塑性能,伸长率可达2 000%。SP-700钛合金的超塑成形温度比TC4钛合金的低100 ℃以上,可取代其用于制造航空航天构件。

超塑成形-扩散连接(SPF/DB)技术是在材料超塑成形的基础上,利用扩散连接来制备高精度大型零件,实现近无余量加工的方法,可极大地缩短制造周期,降低制造成本,在钛合金飞机整体结构件制造中取得较大进展[3-5]。然而目前,SP-700钛合金结构件连接方面的研究主要集中在激光焊[6-8]以及与TC4钛合金异种金属扩散焊[9]等方面,鲜有关于SP-700钛合金轧板扩散连接的研究。为此,作者利用热模拟试验机对SP-700钛合金热轧板材进行扩散连接试验,研究了扩散连接温度和时间对合金连接界面形貌及结合强度的影响,以期为钛合金热轧板扩散连接的工程应用提供依据。

1 试样制备与试验方法

试验材料为厚度12 mm的SP-700钛合金热轧板材,由宝鸡钛业股份有限公司提供,化学成分如表1所示。

采用线切割机截取尺寸为15 mm×12 mm×12 mm(长×宽×高)的试样,将待连接面(宽×高)磨平、抛光,然后用酒精清洗干净。利用Gleeble3800型热模拟试验机进行扩散连接试验,压力为3 MPa,真空度为10-2Pa,扩散连接温度为720,750,780,810,840 ℃,时间为5,15,30,45 min。

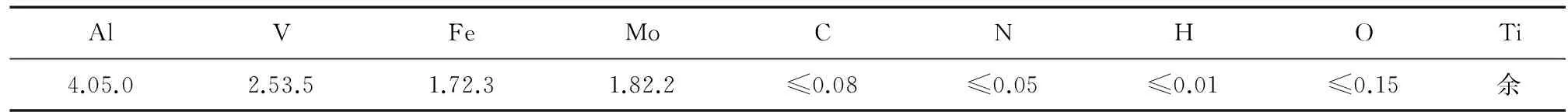

表1 SP-700钛合金的化学成分(质量分数)

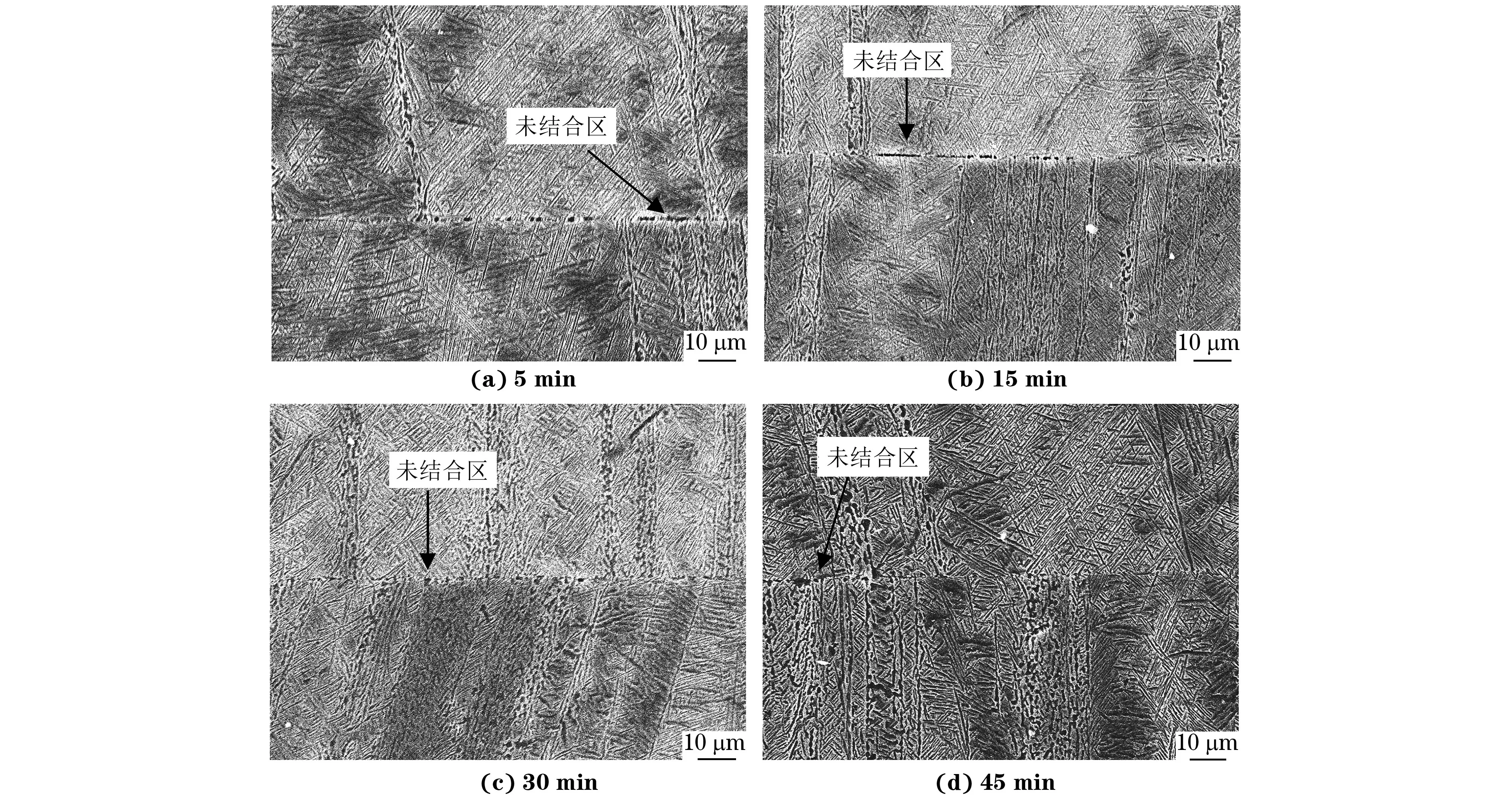

图1 SP-700钛合金在750 ℃扩散连接不同时间后的界面显微组织Fig.1 Interface microstructures of SP-700 titanium alloy after diffusion bonding at 750 ℃for different times

截取连接界面试样,经机械打磨、抛光后进行腐蚀,腐蚀剂由体积比为5…10…85的氢氟酸、硝酸和水配制而成。利用ZEISS AX10型光学显微镜和ZEISS ULTRA 55型扫描电镜(SEM)观察界面结合形貌和显微组织。将扩散连接后的试样制备成尺寸为12 mm×1 mm×30 mm的拉伸试样(非标准试样),采用CMT5105型电子万能试验机进行拉伸试验以测试结合强度,拉伸速度为0.005 mm·min-1。

2 试验结果与讨论

2.1 扩散连接时间对界面结合形貌的影响

由图1可以看出,在750 ℃扩散连接时,SP-700钛合金连接界面上存在未结合区域,随连接时间延长,界面未结合区域减少;当连接时间为5,15 min时,未结合区域长度大于10 μm;当连接时间为30 min时,界面未结合区域尺寸在1 μm左右;当连接时间达到45 min时,界面未结合区域几乎消失。

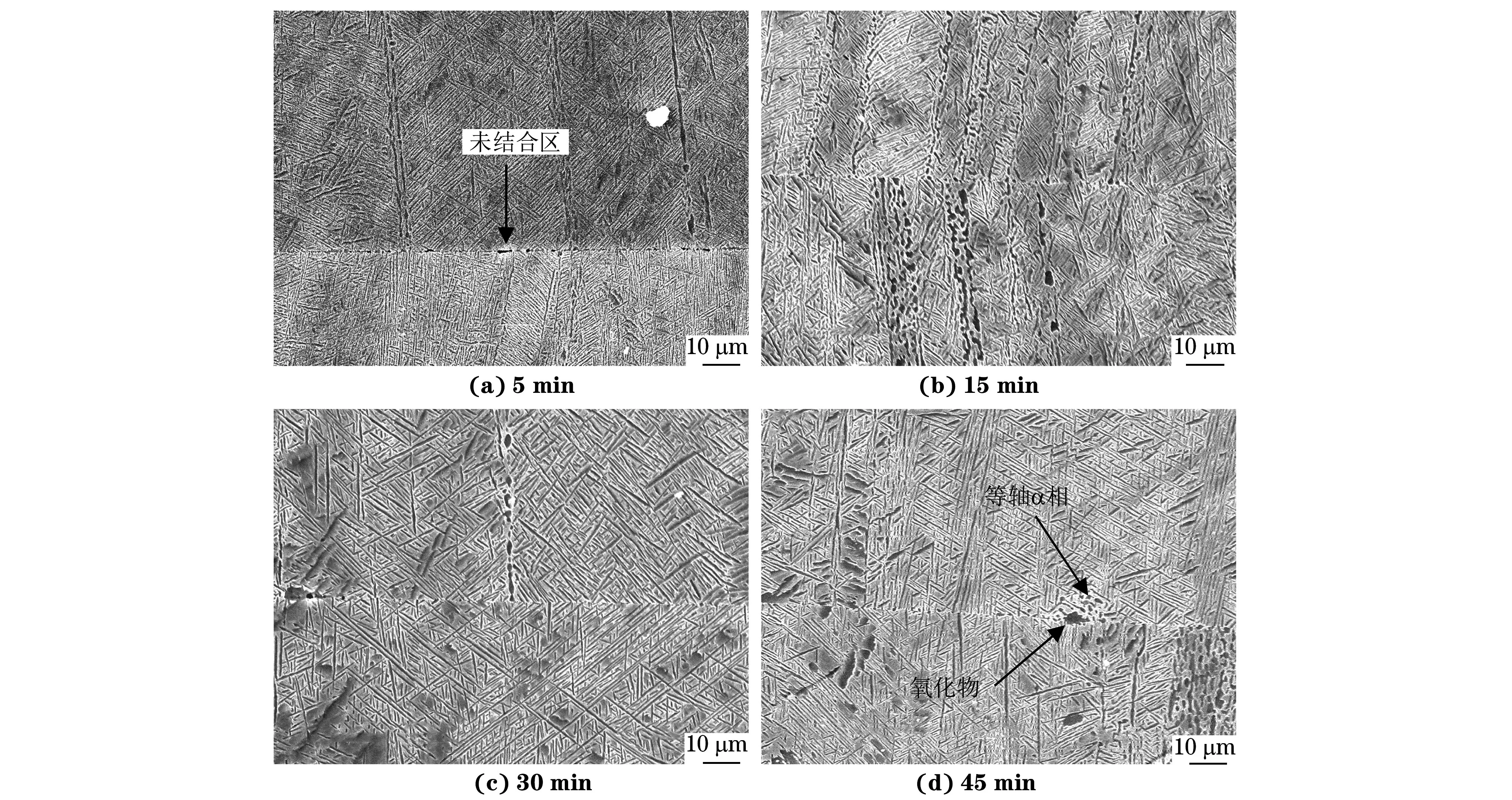

由图2可以看出,在780 ℃扩散连接时,随连接时间延长,SP-700钛合金界面未结合区域减少并消失,且在连接30 min时,界面就基本实现了完全结合,结合图1分析可知,升高扩散连接温度可以明显缩短连接时间。但连接时间为45 min时,合金结合界面上可观察到一处明显的未结合区域,这是由于该处氧化物未处理干净所致,同时界面附近还形成了少量的等轴α相。

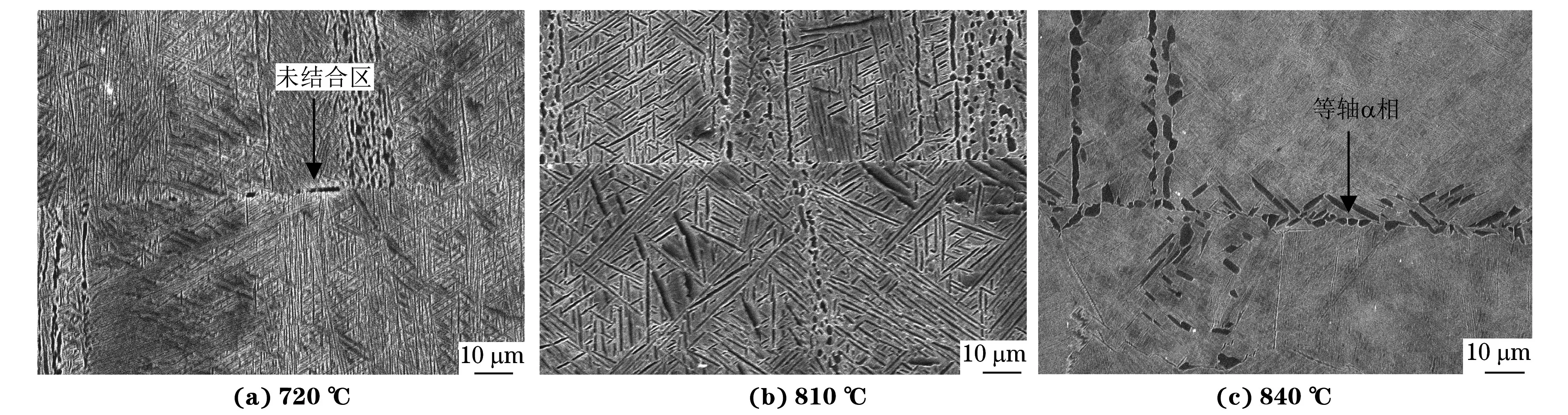

2.2 扩散连接温度对界面结合形貌的影响

由图3可知:在720 ℃下扩散连接30 min时,SP-700钛合金结合界面处存在较多未结合区域,长度最大在10 μm左右;随扩散连接温度升高,界面未结合区域逐渐减少,当温度高于780 ℃时,界面结合率达到100%;扩散连接温度为840 ℃时,合金结合界面上可观察到等轴α相,其相对直径小于5 μm,说明界面处发生了β相向α相的转变,冶金结合良好。

图2 SP-700钛合金在780 ℃扩散连接不同时间后的界面显微组织Fig.2 Interface microstructures of SP-700 titanium alloy after diffusion bonding at 780 ℃ for different times

图3 SP-700钛合金在不同温度下扩散连接30 min后的界面显微组织Fig.3 Interface microstructures of SP-700 titanium alloy after diffusion bonding at different temperatures for 30 min

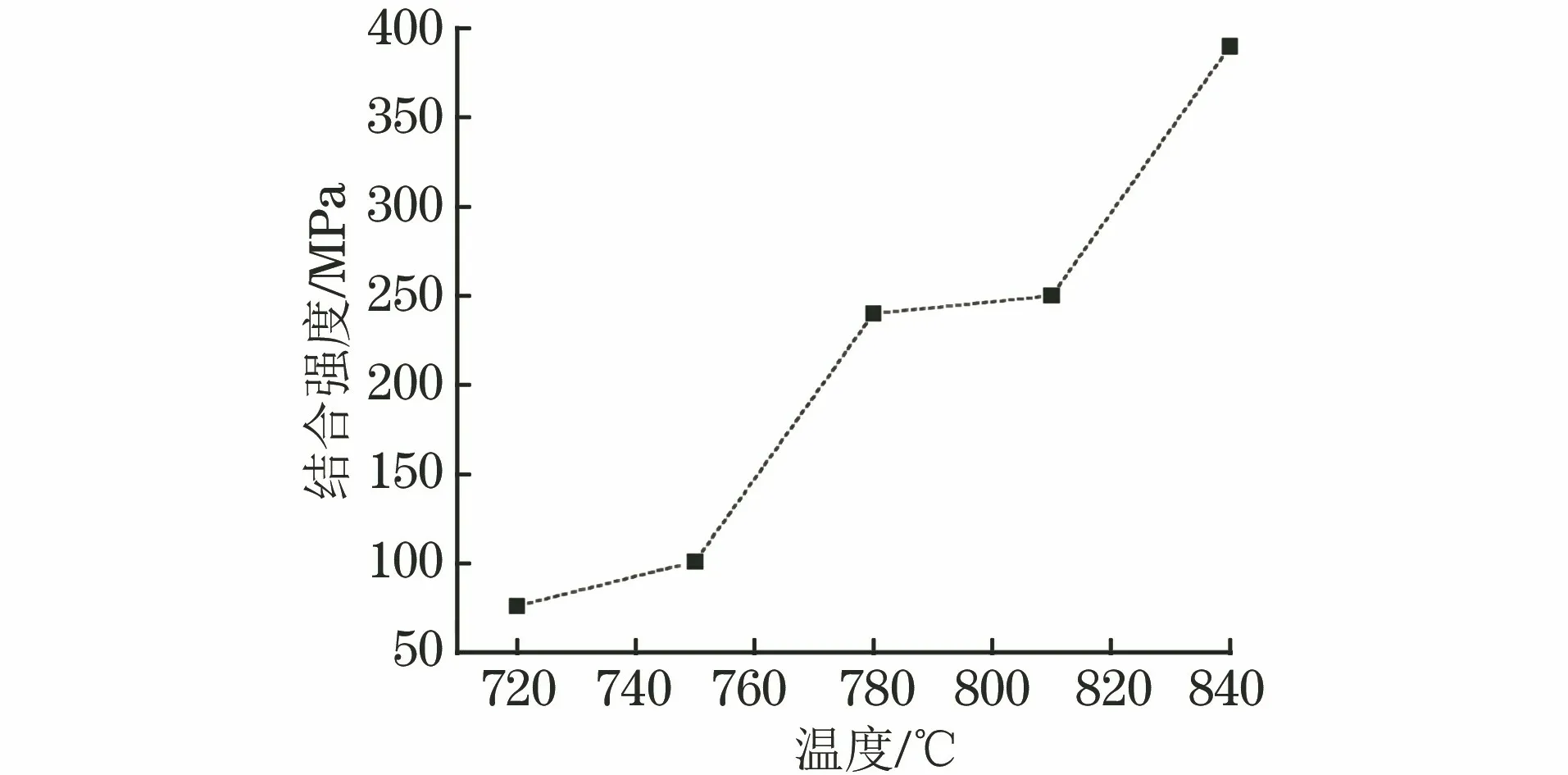

2.3 界面结合强度

由图4可以看出:扩散连接时间为30 min时,随扩散连接温度的升高,合金界面结合强度不断增加;扩散连接温度从720 ℃增至750 ℃和从780 ℃增至810 ℃时,试样结合强度增幅较小。

图4 在不同温度扩散连接30 min后SP-700钛合金的界面结合强度Fig.4 Interface bonding strength of SP-700 titanium alloy afterdiffusion bonding at different temperatures for 30 min

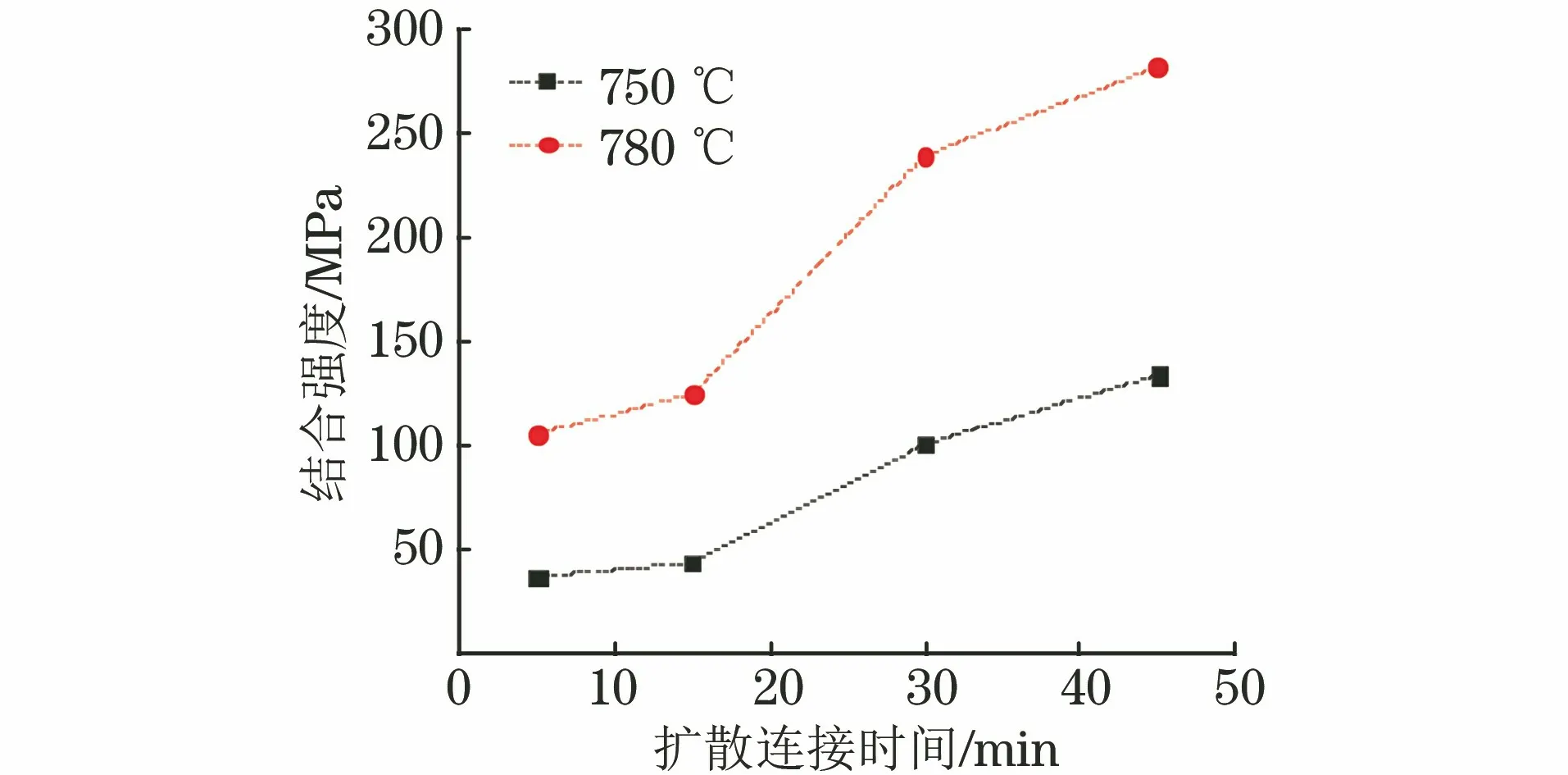

由图5可以看出:扩散连接温度为750,780 ℃时,SP-700钛合金的界面结合强度随扩散连接时间的延长而增加;相同扩散连接时间下,780 ℃下试样的结合强度高于750 ℃下的,且随扩散连接时间的延长,两者之间差值逐渐增大,从5 min时的68 MPa增至45 min时的150 MPa。

图5 不同扩散连接温度下SP-700钛合金界面结合强度随时间的变化曲线Fig.5 Interface bonding strength vs time curves of SP-700 titaniumalloy after diffusion bonding at different temperatures

2.4 讨 论

对比温度和时间对SP-700钛合金扩散连接结合界面形貌和结合强度的影响可以看出,高温和长时间扩散连接可以获得较好的连接效果和相对较高的结合强度,两者具有对应关系,界面结合区域的增加是界面结合强度提高的主要原因,且温度比时间的影响更为显著。

试验采用的压力和真空度参数较为合理,在实现界面结合的同时,避免了界面氧化物的形成。在钛合金扩散连接过程中,压力、温度和时间的共同作用促进了界面塑性变形和元素扩散。与其他合金固相扩散连接一样,界面上存在空洞愈合以及界面迁移过程[10]。在一定范围内,随扩散连接温度的升高和时间的延长,空洞愈合速度加快,界面结合率增加,结合强度提高。

SP-700钛合金中含有较多的β稳定元素,相变点较低,α+β相完全转变为β相的温度为900 ℃,同时,合金中的铁元素为易扩散元素,有利于其在相变点以下获得较好的结合效果。SP-700钛合金热轧板组织为β转变组织变形后形成的带状组织,试验扩散连接温度下,部分组织会发生回复再结晶形成等轴α相,但仍以β转变组织为主。β转变组织由间距和厚度较小的片层组织组成,这种细片层组织可加快元素扩散,降低扩散温度,从而提高界面结合率。在相同的加载压力、更高的扩散温度下,材料强度下降,界面元素更容易协同扩散。因此,在840 ℃、30 min扩散连接工艺下,SP-700钛合金获得了较高的界面结合强度。

3 结 论

(1) 随扩散连接温度的升高和时间的延长,SP-700钛合金界面未结合区域逐渐减少直至消失,界面结合强度增加;温度越高,实现完全结合所需时间越短,在温度高于750 ℃下扩散连接30 min时,界面基本实现了完全结合。

(2) 在840 ℃、30 min扩散连接工艺下,SP-700钛合金结合界面上可观察到大量由于β相转变形成的等轴α相组织,冶金结合良好,界面结合强度最高,达400 MPa。