中低温煤焦油加氢精制催化剂预硫化过程分析

2020-08-21张红丽翟伟郭长江李亚军

张红丽,翟伟,郭长江,李亚军

(陕西东鑫垣化工有限责任公司,陕西榆林719407)

加氢精制作为中低温煤焦油加工的重要过程,对于提高煤焦油加工深度,合理利用煤焦油资源,改善产品质量,提高轻质油收率以及减少大气污染具有重要意义。随着国际原油价格上涨,市场对优质中间馏分油的需求不减,中低温煤焦油加氢精制更显重要[1-2]。

1 加氢催化剂作用

加氢精制反应主要脱除原料油中的硫化物、氮化物、氧化物,同时使烯烃和稠环芳烃饱和,这些反应生成不含杂质的烃类以及硫化氢、氨和水,其它反应脱除金属(Fe、Ca、Ni)和卤素(Na、K)[3]。催化剂的金属组分是加氢精制活性的主要来源,主要有Ⅷ族和ⅥB族的几种金属氧化物和硫化物,其中活性最好的有Co、Ni和W、Mo[4]。对于中低温煤焦油,经延迟焦化后得到的中间油品,含硫量在1 400 ppm,含氮量在6 000 ppm,烯烃、芳烃含量较直馏油分高,加氢精制催化剂宜选用Ni-Mo组合的活性组分,金属含量在20%~30%,中间油品经加氢精制,硫氮含量能够降低至30 ppm内。

装置因进料事故中断,导致串联第3反应器部分床层径向温差变大,出现热点,床层温度不易控制,出现飞温现象,并使该反应器压差增大,造成局部催化剂空速增大,活性下降,缩短催化剂运行周期[5],为此要整体更换第3反应器催化剂。催化剂的活性组分以氧化物形态存在,而活性组分只有呈硫化物的形态才有较高的活性,因此,加氢催化剂在使用之前必须进行预硫化。

2 催化剂装填方案

反应器内催化剂全部掏剂完成后装填新剂,采用稀相方式,催化剂在反应器顶部输送至床层料位处。反应器3个床层装填的催化剂依次是CHJ-1,CHJ-2,CHJ-2,高度为4 370 mm、1 530 mm、1 870 mm。第1床层催化剂顶部,用Φ6 mm活性瓷球压剂,第2、3床层催化剂顶部用Φ13 mm活性瓷球压剂,冷氢箱顶层格栅板上装填厚度为80 mm的Φ6 mm、Φ3 mm活性瓷球。装剂过程中记录每包催化剂型号名称、重量、卸料开始和结束时间以及卸料结束后反应器内的剩余高度。

3 催化剂预硫化方案

系统气密合格后,压力稳定在12.5 MPa。第3反应器入口温度达175℃时,采用干法硫化开始预硫化,硫化剂使用CS2,将CS2直接注入反应器入口处,与循环氢混合后进入催化剂床层,注硫速率不超过5.6 g/(Nm3·h-1)循环氢。

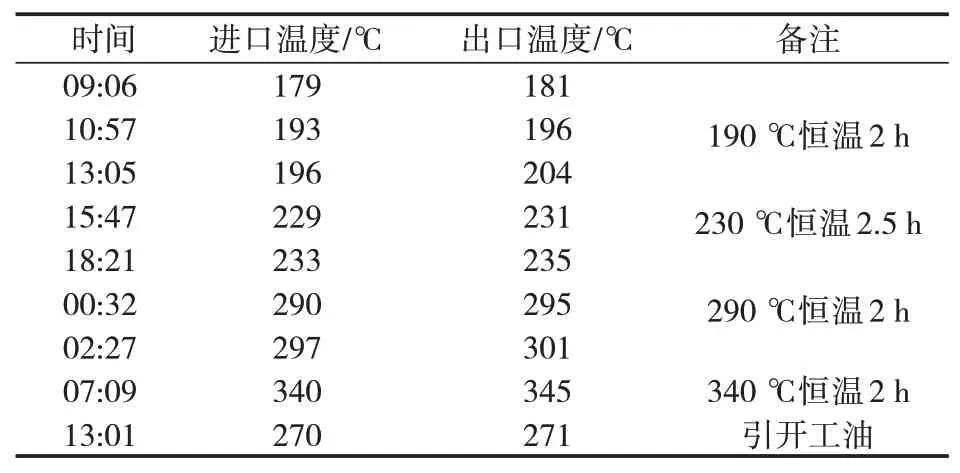

硫化阶段各床层任一点温度不可超过400℃,提温和提高注硫量不能同时进行,温波穿透催化剂床层前,要保持反应器入口温度不变。当床层温升大于30℃时,需要降低注硫量,以保证氢的纯度≥75%。升高入口温度,床层最高温度超过入口的25℃时不再提温;若床层最高温度超过入口35℃,须停止注硫。若降低加热炉温度和打冷氢仍不能控制反应器温度,需打开紧急泄压,加热炉熄火,并引氮气冷却反应器。温度的变化见表1。

催化剂硫化温度升至190℃,恒温2 h,继续升温至230℃,恒温2.5 h;升温至290℃,恒温2 h;最后升温至340℃,恒温2 h,共历时12 h。9:06催化剂出口温度181℃,说明硫化剂注入系统,温波已穿透整个反应器床层,190~290℃恒温阶段,活性组分被充分硫化并激活,340℃恒温阶段,停止注硫,待冷高压分离器液位不见上涨时,硫化结束。

表1催化剂进出口温度的变化

不同的硫化时间,出口温度较入口温度升高1~8℃。催化剂硫化反应为快速的放热反应,需要在不同温度下,严格控制反应器中的CS2注入量,以确保在升温过程中,硫化反应处于可控范围,反应器床层不发生超温、飞温现象。冷高压分离器气相取样点循环氢中H2S浓度变化见表2。

表2循环氢中H2S浓度变化/ppm

随着硫化温度提高,H2S浓度上升以避免硫化反应过快,最终因H2S浓度不足导致活性组分氧化物被氢气还原成很难再硫化的金属单质。

4 结束语

通过控制注硫量,保证循环氢中H2S浓度随温度变化,整个过程未发生超温、飞温现象。运行3月的工况与更换前相较,第3反应器温升更高,3个床层均提高3~5℃,达到预期效果。器外硫化价格为18 000元/t,且装入反应器后仍需活化处理,以取代金属组分氧化物。此次器内硫化过程中消耗CS2共4.9 t,CS2价格为4 000~5 000元/t,相较于器外硫化,器内硫化可节约费用约20万元。