用P204从某含钒浸出液中萃取钒试验研究

2020-08-21郭双华葛荣庭

郭双华,洪 颖,姜 晔,葛荣庭

(扬州工业职业技术学院,江苏 扬州 225127)

钒生产过程中会产生大量废渣,如尾渣、钒铁渣等。这些废物长期堆放会对周围环境产生巨大危害,同时也造成资源浪费[1-2]。从含钒溶液中提取钒主要有直接沉淀法、离子交换—沉淀法、溶剂萃取—沉淀法等[3-6]。直接沉淀法工艺流程短、操作简单、生产成本低,但适用性差、产品纯度难以保证;离子交换法和溶剂萃取法是从溶液中提取钒研究较多的2种方法,可以同时富集和除杂。一般来说,溶剂萃取法更适宜从酸性溶液中回收过渡金属。常用萃取剂有P204和N235。P204属于酸性磷酸萃取剂,具有循环次数高、适用于高酸度溶液的优点[7-11]。为进一步提取钒、减少钒铁渣对环境的危害,在前期研究基础上[12],研究了从铁矾渣浸出液中溶剂萃取钒。

1 试验部分

1.1 试验原料与试剂

含钒溶液为某钒铁渣钙化焙烧—多级硫酸浸出溶液[14],主要成分见表1。

主要试剂:氯化钠,浓硫酸,氧化钙,碳酸氢铵,铁粉,P204,TBP,磺化煤油。

表1 含钒浸出液化学组成 g/L

1.2 试验设备

箱式电阻炉,造球机,电动搅拌机,鼓风干燥箱,真空过滤机,恒温振荡器。

2 试验方法

浸出液中Al、K等元素含量较高,溶液静置过程中不断有晶体析出,对萃取工序有影响;同时,浸出液中存在Fe3+,也不利于萃取进行:因此,需要对含钒浸出液进行预处理。

预处理主要包括中和、沉淀、还原过程。中和剂为碳酸氢铵,还原剂为铁粉。预处理在常温下进行,中和后溶液pH控制在1.70左右,结束后过滤,去除析出产物;中和处理液继续还原处理,加入铁粉并搅拌,控制还原后电位在-100 mV以上,过滤后溶液备用[13]。

中和、沉淀反应,

还原反应,

萃取:有机相为P204+TBP+磺化煤油。TBP为协萃剂,主要作用是减少萃取过程中第三相生成,利于有机相与水相分相。将有机相与含钒溶液按一定体积比混合,一定温度下振荡反应一段时间后静置分相,测定水相中V2O5质量浓度,计算钒萃取率[14-17]。

在酸性介质中,P204萃取钒为阳离子交换过程。四价钒在低pH条件下以VO2+形式存在,钒直接与氧原子成键,在与配体发生化学作用时整体参与反应。反应式为

式中,HA代表P204。

反萃取:负载有机相与一定浓度硫酸溶液按一定体积比混合,一定温度下振荡反应一定时间,反应结束后静置分相,测定水相中V2O5质量浓度,计算钒反萃取率。

反萃取时,硫酸溶液破坏负载有机相中钒与萃取剂形成的配合物,使钒重新以离子形式进入水相。

3 试验结果与讨论

3.1 浸出液预处理

中和:常温下搅拌中和1 h,中和剂碳酸氢铵质量浓度45 g/L,中和后析出的产物为硫酸铝铵,浸出液pH为0.60~0.70,中和后溶液pH为1.70~1.73。中和析出产物可用于制备工业硫酸铝铵。

还原:常温下搅拌还原10~20 min,通过控制溶液电位来控制还原反应。中和后溶液电位为-306 mV,加入铁粉,将电位还原至-100 mV以上。铁粉用量为0.5 g/L,还原后溶液pH为2.3左右。

含钒浸出液中的V2O5在中和及还原过程中,基本不损失。预处理后溶液(萃原液)化学组成见表2。

表2 预处理后溶液化学组成 g/L

3.2 从溶液中溶剂萃取钒

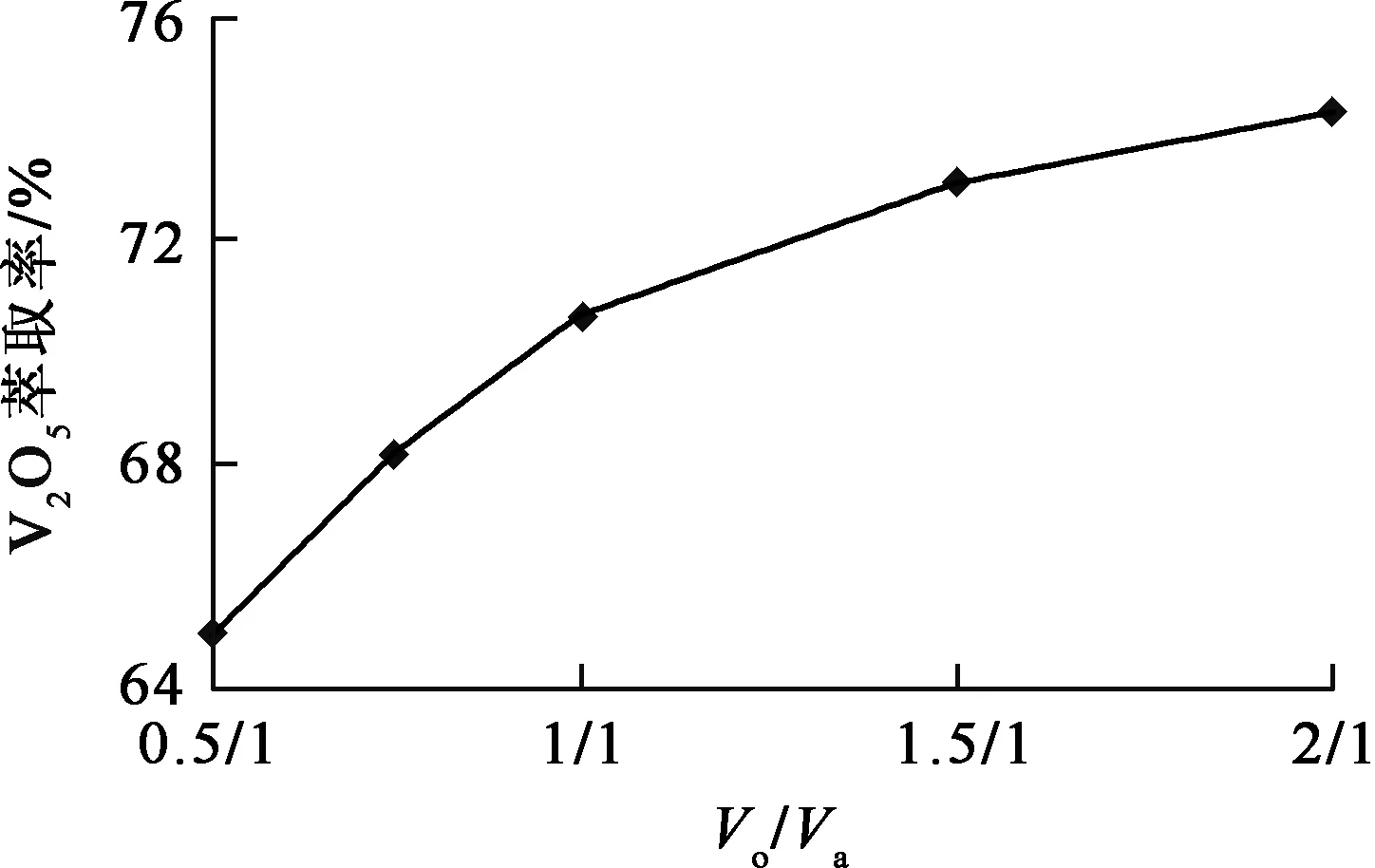

3.2.1 相比Vo/Va对V2O5萃取率的影响

试验条件:有机相为15%P204+10%TBP+75%磺化煤油,两相混合时间7 min,澄清时间10 min, 萃原液pH=2.3。相比Vo/Va对V2O5萃取率的影响试验结果如图1所示。

图1 Vo/Va对V2O5萃取率的影响

由图1看出,Vo/Va越大,V2O5萃取率越高。但Vo/Va越高,需要投入的萃取剂越多,生产成本会相应增加。综合考虑,选择适宜相比Vo/Va=1/1。

3.2.2 P204体积分数对V2O5萃取率的影响

试验条件:Vo/Va=1/1,混合时间7 min,澄清时间10 min,萃原液pH=2.3。有机相中P204体积分数对V2O5萃取率的影响试验结果如图2所示。有机相中TBP体积分数为10%。

图2 有机相中P204体积分数对V2O5萃取率的影响

由图2看出:P204体积分数越高,对V2O5萃取越有利;P204体积分数超过15%后,V2O5萃取率提升幅度不大,萃取趋于稳定。P204体积分数过高会增大萃取其他金属的可能性,影响产品纯度,并且会增加生产成本,综合考虑,确定P204适宜体积分数为15%。

3.2.3 混合时间对V2O5萃取率的影响

试验条件:有机相为15%P204+10%TBP+75%煤油,Vo/Va=1/1,澄清时间10 min,萃原液pH=2.3。混合时间对V2O5萃取率的影响试验结果如图3所示。

图3 混合时间对V2O5萃取率的影响

由图3看出:随混合时间延长,钒萃取率升高;混合7 min后,钒萃取率继续升高,但变化不大。考虑到P204萃取Fe3+的速度比萃取V4+的速度慢,适当缩短两相接触时间,可抑制少量Fe3+的萃取,因此,确定混合时间以7 min为宜。

3.2.4 萃原液pH对V2O5萃取率的影响

试验条件:有机相15%P204+10%TBP+75%磺化煤油,Vo/Va=1/1,混合时间7 min,澄清时间10 min。萃原液pH对V2O5萃取率的影响试验结果如图4所示。

图4 萃原液pH对V2O5萃取率的影响

由图4看出,萃原液pH对V2O5的萃取影响较大:pH<2.3时,随pH升高,V2O5萃取率提高;pH>2.3后,V2O5萃取率有所降低。pH继续升高,水相中的杂质铁、铝会形成沉淀并吸附一定量钒离子,导致钒损失,同时还会影响萃取操作。综合考虑,萃原液pH以控制在2.3左右较为适宜。

3.2.5 逆流萃取

根据上述试验结果,确定逆流萃取条件为:有机相15%P204+10%TBP+75%磺化煤油,Vo/Va=1/1,混合时间7 min,澄清时间10 min,萃原液pH=2.3左右,5级逆流萃取。试验结果见表3。

表3 5级逆流萃取V2O5的试验结果

由表3看出,经过5级逆流萃取,V2O5萃取率大幅提升,由71%升至97%。随萃取级数增加,水相pH降低,对V2O5的萃取不利。实际生产过程中,通过调节各级水相pH控制萃取效果。

3.3 反萃取

用硫酸作反萃取剂,依据前期试验结果确定反萃取条件:硫酸浓度1.5 mol/L,Vo/Va=12/1,混合时间8 min,澄清时间10 min。在此条件下进行单级反萃取,V2O5反萃取率稳定在75%以上。在单级反萃取试验基础上进行5级逆流反萃取,试验结果见表4。可以看出:经过5级逆流反萃取,V2O5反萃取率大幅提升,由45.62%升至99.19%。

表4 5级逆流反萃取V2O5的试验结果

反萃取液中V2O5质量浓度为45.62 g/L,是萃原液(V2O5质量浓度3.80 g/L)的12倍。富集后的含钒溶液经过氧化—沉淀—煅烧处理,可获得V2O5产品。

4 结论

对某钒铁渣的硫酸浸出液进行预处理,然后用P204萃取、硫酸反萃取,可以分离出钒。在有机相为15%P204+10%TBP+75%磺化煤油、Vo/Va=1/1、混合时间7 min、澄清时间10 min、萃原液pH=2.3左右条件下进行5级逆流萃取,V2O5萃取率为97%。

用硫酸溶液对负载有机相进行反萃取。在硫酸质量浓度1.5 mol/L、Vo/Va=12/1、混合时间8 min、澄清时间10 min条件下进行5级逆流反萃取,V2O5反萃取率达99%,V2O5分离效果较好。