采用高温焙烧—硫酸浸出工艺从废电池材料中提取钴

2020-08-21欧阳石保陈若葵阮丁山方博林

欧阳石保,李 强,陈若葵,陈 嵩,阮丁山,方博林

(湖南邦普循环科技有限公司,湖南 长沙 410600)

废锂电池中含有镍钴锰锂铜铝等有价金属[1-3],是重要的二次资源。研究从废锂电池中回收有价金属具有重要意义。

从废锂电池中回收有价金属有火法[4]、生物法[5-6]和湿法[7-11]。火法主要是通过高温焙烧将有价金属转变成合金,同时将电池中的隔膜和有机物去除;得到的合金经过进一步处理分别得到锂镍钴锰金属氧化物。火法回收率不高,废渣中仍然含有镍钴锰等金属元素。生物法虽然产生的污染物较少,但周期长、效率低。湿法在工业上普遍采用,效率高,能够回收90%以上的镍钴锰等金属元素,且工艺相对简单,对设备要求也不高。湿法浸出常用盐酸体系[12]、硝酸体系[13]和硫酸体系[14-16]。硫酸体系引入杂质少,对铝集流体溶损率低,但需要加入大量还原剂。

用焙烧法处理废锂电池材料,再用硫酸浸出,镍、钴、锰、锂等金属浸出率均达90%以上[14],浸出率较高,但需消耗大量硫酸,尾气也需处理,且浓硫酸对设备腐蚀较大,工业上应用成本较高。而800 ℃下焙烧处理后,用硫酸、双氧水浸出,有机物及杂质虽被完全去除,但部分钴酸锂分解成Co3O4,使钴更难于浸出[15]。加硫酸铵焙烧预处理,然后用稀硫酸浸出,钴浸出率只有68%,浸出尾渣还需进一步用浓硫酸处理,以提高钴浸出率[16]。试验研究了将电池粉首先在氮气氛中焙烧处理,利用其中的碳将钴酸锂还原成CoO、Co,无需添加还原剂直接用硫酸浸出,以期为废锂电池资源再生提供一种可供选择的方法。

1 试验部分

1.1 试验材料与试剂

试验用废电池取自湖南邦普循环科技有限公司,经过放电、破碎、筛分得到电池材料粉末,其主要成分见表1。

表1 电池粉主要元素组成 %

试验试剂:硫酸(阿拉丁试剂(上海)有限公司)、镍标准溶液、钴标准溶液、锂标准溶液、铜标准溶液,铝标准溶液,均为分析纯。

1.2 试验方法与仪器

取电池粉3份:1份不经焙烧(试样A);1份在马弗炉空气中600 ℃下焙烧2 h(试样B);1份在管式炉氮气氛中600 ℃下焙烧2 h(试样C)。焙砂冷却后在有回流冷凝装置的500 mL三颈圆底烧瓶中用硫酸搅拌浸出,在HH-1数显恒温水浴锅(常州澳华仪器有限公司)中加热,反应完全后测定浸出液中钴质量浓度,计算钴浸出率。

用WFX-130A原子吸收分光光度计(AAS,北分瑞利仪器厂)测定浸出液中钴质量浓度,用X射线光谱仪(XRD,日本理学株式会社)分析不同预处理后电池物料物相,用扫描电子显微镜(SEM,美国赛默飞公司)分析不同预处理后的电池物料形貌。

1.3 试验原理

电池粉的主要成分为钴酸锂,其中钴为高价,浸出时需用还原剂还原成低价。在酸浸前,首先对电池粉中的碳材料,在高温、氮气氛中焙烧预处理,将钴酸锂中的三价钴转变成零价钴和二价钴,以提高钴浸出率。焙烧反应为

(1)

高温、氮气氛中焙烧还原后,电池粉冷却,用硫酸浸出,主要反应为:

(2)

(3)

(4)

试验所用电池粉的主要成分为钴酸锂,Ni、Mn含量很少,且Li较易浸出,所以,试验中仅考察钴的浸出。

2 试验结果与讨论

2.1 电池试样的表征

2.1.1 XRD表征

3份电池试验样品的XRD图谱如图1所示,由图1看出:试样A主要特征峰包括LiCoO2、C;试样B未出现新的特征峰,表明没有新物相生成;试样C的LiCoO2特征峰消失,出现了Li2CO3、Co、CoO特征峰。

图1 3份电池试验样品的XRD图谱

2.1.2 SEM表征

3份电池试验样品的SEM分析结果如图2所示。

a—试样A;b—试样B;c—试样C。图2 3份电池试验样品的SEM分析结果

由图2看出:电池粉经高温焙烧后,片状结构变得明显,这可能是电池粉表面的黏结剂聚偏氟乙烯(PVDF)及杂质被去除所致;特别是在氮气氛中焙烧后,其表面变得蓬松多孔,这是钴酸锂和碳粉发生反应,有CO2、CO气体生成并逸出[17]造成的。

2.2 焙烧后电池粉的硫酸浸出

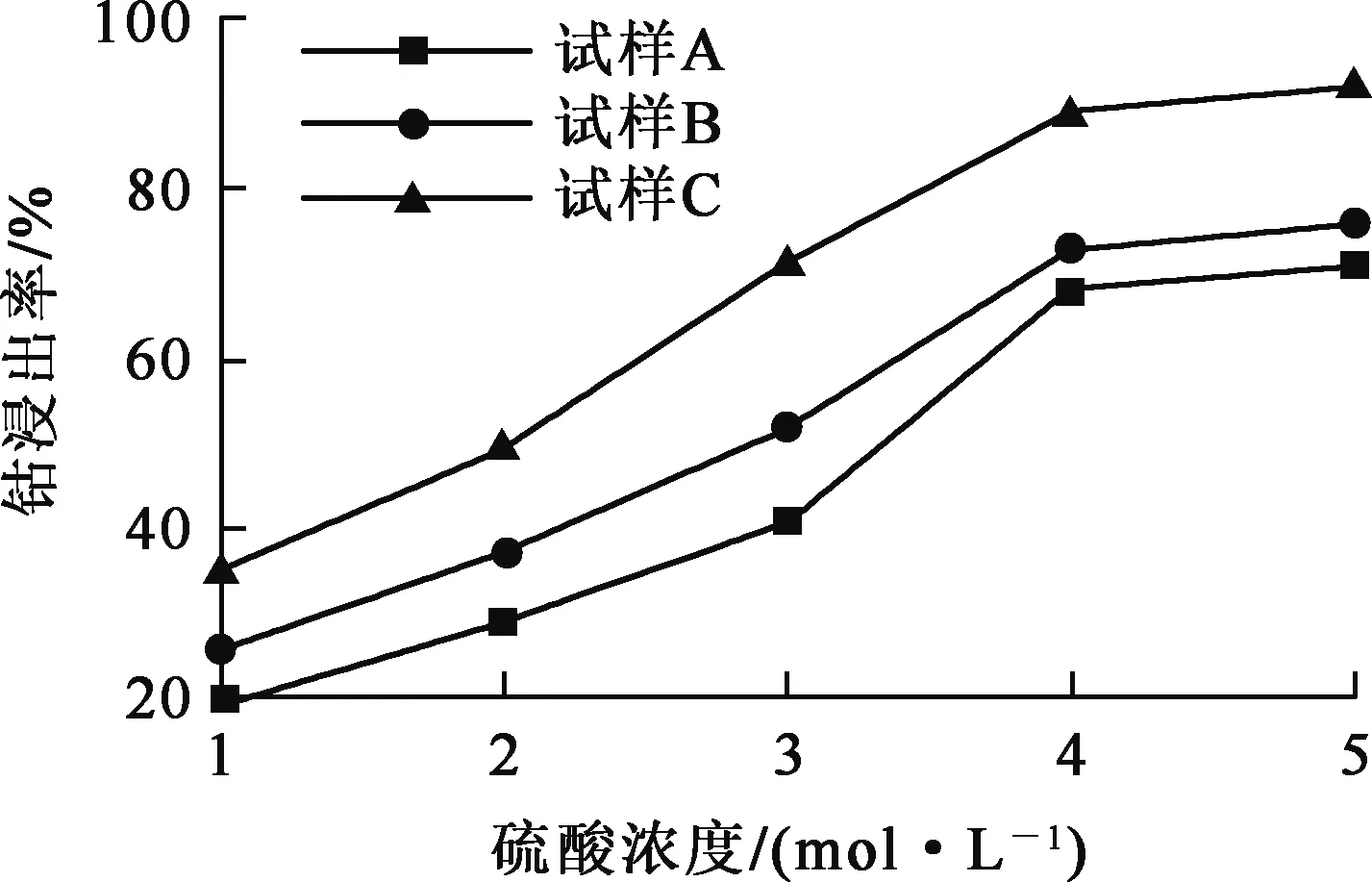

2.2.1 硫酸浓度对钴浸出率的影响

在浸出温度85 ℃、液固体积质量比10 mL/g、浸出时间2 h、搅拌速度500 r/min条件下,硫酸浓度对钴浸出率的影响试验结果如图3所示。可以看出,3份试样的钴浸出率都随硫酸浓度增大先升高后趋于稳定,但在氮气氛中焙烧后,钴浸出率明显升高。高温焙烧不仅能去除电池粉中的酯类电解液有机物,还能将包覆在电池粉颗粒表面的黏结剂PVDF一并除掉,有利于浸出进行。由于电池粉中含有碳材料,在氮气氛中焙烧时,LiCoO2与碳反应将其中的高价态钴还原成低价态Co、CoO,有利于硫酸浸出。硫酸浓度为4 mol/L时,钴浸出率为88%。

图3 硫酸浓度对钴浸出率的影响

2.2.2 浸出温度对钴浸出率的影响

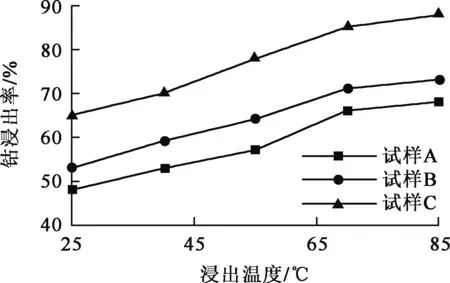

在硫酸浓度4 mol/L、液固体积质量比10 mL/g、浸出时间2.5 h、搅拌速度500 r/min条件下,浸出温度对钴浸出率的影响试验结果如图4所示。

图4 浸出温度对钴浸出率的影响

由图4看出:浸出温度低于70 ℃时,随温度升高,钴浸出率均显著提高;进一步升温,钴浸出率变化不大。硫酸与电池粉的反应为吸热反应,升高温度有利于反应进行;但温度较高时会加剧钴离子水解:所以,浸出温度不宜太高,以不超过85 ℃为宜。

2.2.3 液固体积质量比对钴浸出率的影响

在硫酸浓度4 mol/L、浸出温度85 ℃、浸出时间2.5 h、搅拌速度500 r/min条件下,液固体积质量比对钴浸出率的影响试验结果如图5所示。可以看出:随液固体积质量比增大,钴浸出率均提高;液固体积质量比高于10 mL/g后,钴浸出率变化不大;相同液固体积质量比条件下,氮气氛中焙烧的试样C中钴浸出效果明显更好。

图5 液固体积质量比对钴浸出率的影响

2.2.4 浸出时间对钴浸出率的影响

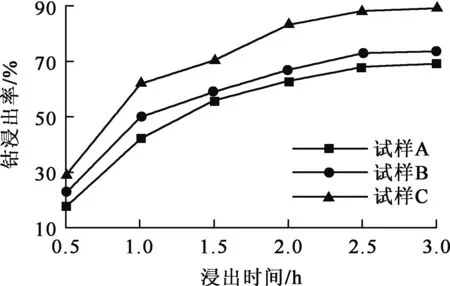

在硫酸浓度4 mol/L、浸出温度85 ℃、液固体积质量比10 mL/g、搅拌速度500 r/min条件下,浸出时间对钴浸出率的影响试验结果如图6所示。

图6 浸出时间对钴浸出率的影响

由图6看出:随浸出时间延长,钴浸出率持续升高;反应2.5 h后,钴浸出率趋于稳定,变化不大。综合考虑,浸出时间以不超过2.5 h为宜。

2.3 电池粉在不同气氛中高温焙烧还原机制

由XRD分析结果可知,电池粉在氮气氛中于600 ℃下焙烧2 h,出现了Li2CO3、Co、CoO特征峰。这是由于电池粉中含有石墨、乙炔黑,在高温、氮气气氛条件下焙烧,钴酸锂与碳发生还原反应[18-19],生成新的物质。钴酸锂较稳定,在空气中于600 ℃下焙烧时,其结构基本没有发生变化,与XRD检测结果相一致。

在用硫酸浸出时,为提高金属浸出率,一般会加入大量还原剂,如双氧水[20-22]、亚硫酸钠[23]、硫代硫酸钠[24]等。这些还原剂的作用是将高价态金属还原成低价态金属,进而提高金属浸出率。钴酸锂电池粉在高温、氮气氛中焙烧后,三价钴转变成零价钴和二价钴,在相同硫酸浸出条件下,其钴浸出率明显提高;而在空气中焙烧后,钴酸锂结构没有变化,所以与空白式样中钴浸出率相接近。

3 结论

在氮气氛中高温焙烧还原预处理后,电池粉中的LiCoO2转变成CoO和Co,在未加还原剂条件下用硫酸浸出,钴浸出率达88%,较未经焙烧处理的电池粉的钴浸出率68%有所提高。