煤矿带式输送机常见故障与改善方法

2020-08-21韩建斌

韩建斌

(同煤国电同忻煤矿有限公司, 山西 大同 037003)

引言

带式输送机结构简单,环境适应能力强,并且可根据现场需要进行单机作业和多级配合作业,在煤矿等有大规模物料转运需求的行业被大量使用,并成为物料转运中的重要一环。但实际使用过程,由于井下作业环境恶劣且输送距离和负荷不断增加,导致带式输送机出现皮带跑偏、减速器故障以及托辊失效等问题,为了能够确保矿井能够正常完成井下开采的物料输送,确保带式输送机正常运转、减少故障率对矿井高效安全生产起着至关重要的作用[1-2]。

1 带式输送机常见故障分析

1.1 胶带跑偏故障

导致带式输送机跑偏的因素包含设计、加工和日常维护等诸多因素。装置本身设计和加工缺陷以及后期使用过程中没有及时发现和处置相关隐患都会直接导致运输机胶带出现跑偏现象,其具体有:

1)设备本身没有自动调偏装置,或调偏装置失效;

2)设备本身强度过低,输送机机架由于负载而出现明显的变形[3];

3)设备中起到驱动和调向的驱动滚筒和改向滚筒存在生产加工缺陷,外圆加工出现偏差;

4)驱动滚筒和改向滚筒安装位置不到位,安装位置与中心线出现偏离;

5)设备驱动机构或托辊、轴承等处出现杂物影响设备正常运转;

6)设备运转过程中搭接角度和物料抛落位置、高度导致胶带受力不均;

7)输送机中清扫、卸料、给料等装置运转出现问题,无法正常完成自身工序,导致物料堆积;

8)胶带磨损,边缘出现破损没有及时处理导致运转时两侧受力偏斜。

1.2 减速机常见故障

减速器故障通常有设计、加工导致的设备质量问题,设备中各相关轴承安装位置问题以及运转过程中的噪音和振动异常等问题,其具体为:

1)导致减速器断轴的原因一方面是转轴本身设计强度过低,另一方面高速转轴的圆角设计过小,两种因素都会导致设备运转中出现高速轴断裂,转轴中轴肩易出现应力集中和金属疲劳,所以断裂多位于转轴中轴肩且形成断面较为平整[4-5]。

2)减速机高速轴偏心导致断轴,动力通过电动机主轴与减速机高速轴进行传递,两者安装位置出现偏心问题,则电机主轴输出端与减速机高速轴输入轴端位置相互间径向载荷增加,相应承受的弯矩加大,并且由于电机主轴直径较大,同时多选用45号优质碳素结构钢等力学较好的材质,破坏位置多位于高速轴的输入轴端[6]。

3)提取机角度偏移,出现上述问题的主要原因:连杆内轴套磨损失效,多数由于润滑问题导致的;调整板松动,该板的固定螺栓由于振动引发的松动;连接件磨损,其回转轴通常由键槽与偏心盘连接,长时间运转导致其平键与键槽磨损,出现空隙而影响到提取机角度。

1.3 托辊故障与失效

1)驱动托辊产生异常振动与噪音。皮带运输机运转过程中托辊受到非正常离心力作用产生周期性振动和噪音,并且以回程托辊产生的振动和噪音最为明显。这种离心力主要来自托辊自身质量问题,托辊一般为无缝钢管焊接而成,托辊加工的壁厚不均会导致其重心与中心偏离形成离心力;另一方面托辊两端为轴承孔,加工过程中该孔的中心与外圆中心出现偏离,也是出现离心力的原因之一。

2)托辊冲击破坏。工段中输送距离超出带式输送机最远输送距离或过程需要进行一定的转向,该情况下需要进行两台或多台带式输送机进行搭接使用,搭接过程中煤块掉落会对落煤位置的皮带和托辊造成一定的冲击作用。当长期冲击下会造成胶带和托辊的变形破坏。通常输送机的搭接分为直线搭接和变角搭接两种,而影响到托辊冲击破坏的四个因素为:搭接高度H,皮带运输机速率v,负载重量Q,煤块棱角性A。

2 带式输送机故障改善与优化

2.1 皮带跑偏故障处置

皮带跑偏故障的原因受设计、质量、安装和使用等问题的综合影响,为了避免带式输送机跑偏现象,一方面需要避免使用问题配件和提高安装精度,另一方面可以通过以下措施进行故障处置:

1)调整承载托辊组。该方法适用于皮带的中部跑偏,但需要对托辊组的安装孔进行少许调整,增加两侧的安装孔深度,以便于对托辊组位置进行相应调整。具体调整过程为将皮带跑偏侧的托辊组向前前移,相应另一侧会相对后移。

2)增加调心托辊组。皮带偏移受到横向摩擦或其他外力的影响,可以通过增加调心托辊组能够起到一定的阻隔作用,并产生一个相反的横向作用力使皮带进行自动调整,调心托辊组根据作用机理分为中间转轴式、四连杆式、立辊式等。

3)驱动滚筒与改向滚筒调偏。带式输送机通过滚筒进行驱动和改向,通常皮带最少存在2个以上的滚筒,滚筒安装位置必须与设备走向方向垂直,滚筒安装位置出现少许偏斜都会最终引起皮带跑偏。对于由于头部滚筒安装位置引起的皮带偏移的调整可参考托辊组调整的原则,将皮带跑偏侧的配套轴承座和滚筒前移,或将皮带跑偏对侧的轴承座后移调整滚筒角度。尾部滚筒调整方式与头部滚筒调整方式相反。

4)落料调整。被运输物料掉落在皮带会对皮带和托辊造成冲击,物料的落点长期偏斜会对皮带造成侧向作用力,造成皮带跑偏,应相应做出适当调整。带式输送机进行转角搭接时,落料位置高度和位置对皮带跑偏的影响更为严重,当两个输送机间高度过低,水平速度相对较大,侧向现象更加明显,造成物料落点不稳定,需要增加两者间相对高度。

2.2 减速机的技术改进

1)首先提高减速机和提取机的转轴结构强度,更换为硬度较高的优质碳素结构钢等,避免转轴变形和断轴现象;

2)确保减速机转轴与电动机主轴同心,避免转轴受弯断轴;

3)完善设备定期检测制度,定期对提取机角度、设备中连杆、偏心盘、调整板以及轴承进行检查,及时调整设备角度和更换磨损变形构配件,确定构配件的更换周期。

4)采用耐高温的润滑油。减速机运转过程中阳极板会将热量传递给设备液压系统,润滑油高温环境下性质发生变化,润滑效率下降并易从设备的连接销等处溢出,造成配件间缺少润滑而发生磨损。

2.3 缓冲托辊的技术改进

现场确保托辊组本身加工质量的前提下,为了防止皮带搭接处的冲击破坏,需要对落煤的H、v、Q等因素进行控制,从而降低对皮带和托辊的不必要破坏。

除此之外,现场中带式输送机搭接处的托辊多选取具有一定缓冲性能的缓冲托辊,一般通过在托辊表面增加一层橡胶垫圈来进行一定缓冲。但这种方式所起到的缓冲作用仍然是有限制的,较为合理的方式为在托辊的连杆机构上增加曲柄滑动模块,并在滑杆位置增加缓冲弹簧,托辊受到冲击时,连杆机构出现滑动,并通过弹簧吸收落煤的冲击力,起到保护托辊机构的作用

缓冲托辊设计强度应大于带式输送机运转过程受到的各类冲击载荷,在进行相关计算过程中,由于煤岩等物料的棱角性无法进行定量,实际计算过程中主要考虑落煤高度H、带式输送机运转速率v、物料质量Q这三个主要因素。运输皮带分为承载分支与回程分支,并且其受到的冲击载荷根据力学性质又分为静载荷和动载荷两类。一般缓冲托辊受到的各类载荷的计算方法如下:

2.3.1 承载分支

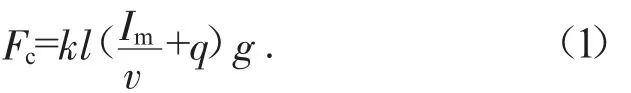

静载荷:

式中:Fc为承载分支静载荷,N;l为承载分支托辊间距,m;k为辊子载荷系数;q为单位长度输送带质量,kg/m;Im为单位时间输送量,kg/s。

动载荷:

式中:F'c为承载分支动载荷,N;fs为运行系数;fd为冲击系数;fa为工况系数。

2.3.2 回程分支

静载荷:

式中:Fh为回程分支静载荷,N;lh为回程分支托辊间距,m;kh为回程分支辊子载荷系数。

动载荷:

式中:F'h为回程分支动载荷,N。

总载荷:

式中:F为总载荷,N。

以同煤集团某煤矿带式输送机的各项参数为例,选取承载分支托辊间距为1.2 m,回程分支的托辊间距为3 m,承载分支托辊载荷系数设为0.8,回程分支托辊载荷系数为1,皮带单位长度质量为27 kg/m,皮带运转速率为2 m/s,通常每小时带式输送机输送物料约为20 t,单位输送能力为55 kg/s,运行系数选取1.2,冲击系数选取1.06,工况系数选取1.1。

经过相关计算,则该工况条件下计算出的冲击载荷为1 049 N,缓冲托辊选择时其抗冲击能力应大于该冲击载荷。实际应用过程中应根据现场实际参数按照上述公式进行冲击载荷计算,选定合适型号的缓冲托辊。

3 结论

1)皮带跑偏受到其本身设计、加工、安装和使用等因素影响,可以通过调整承载托辊组调偏,增加调心托辊组避免跑偏,通过调整驱动滚筒与改向滚筒起到调偏作用,同时尽量调整落煤位置使其沿皮带中部掉落减少侧向冲击。

2)减速机主要出现的问题为断轴和润滑失效等问题,更换高强度转轴,确保减速机高速轴与电动机主轴同心,更换耐高温的润滑油避免润滑效率下降,形成对各构配件定期检测和周期性更换易损部件等制度。

3)托辊组失效一方面是加工质量存在缺陷,易出现离心偏转力,出现异常和破坏,另一方面主要来自物料的长期冲击,可以通过更换为缓冲托辊有效降低冲击破坏,并根据冲击载荷计算确定设计承载力值下限,选取合适的缓冲托辊。