煤矿井下锤式破碎机常见故障及预防措施

2020-08-21武建军

武建军

(阳煤集团兴峪煤业有限责任公司, 山西 阳泉 045000)

1 破碎机主要结构

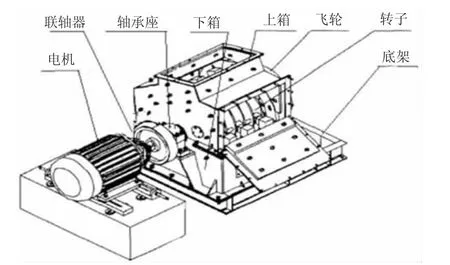

如图1所示为煤矿用锤式破碎机典型结构,属于KBC系列细粒破碎机[1-3]。

锤式破碎机主体主要由三大部分构成,分别为壳体、反击板及其调节装置、转子。其与电动机连接时还需用到传动装置。转子全部设计在破碎机的中央,正常工作时转子的速度非常高。转子两侧设计有破碎板,呈对称布置,配备有破碎板调节装置,可以根据实际使用需要对破碎板进行调整,以得到不同颗粒大小的煤块。从结构上分,锤式破碎机可以分为左侧部、右侧部、上侧部和下侧部。当需要对转子部件进行维护检修时,可以将左侧部和右侧部打开对转子进行检查。

2 破碎机常见故障及原因分析

2.1 锤头磨损严重甚至发生断裂

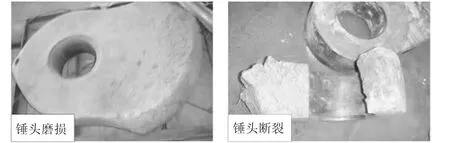

锤头正常运行时速度非常高,在遇到大煤块时会形成非常大的冲击力。如果发生正面冲击,煤矿物料上存在的尖锐棱角会对锤面造成严重的冲击磨损,严重时还会在锤面上留下坑洼。如果尖锐的煤块棱角以一定的角度冲击锤头时,可能会对锤面形成切削作用,会对锤面造成切削磨损。锤头在工作过程中,并不是整个锤面都发挥破碎作用,真正发挥作用的只是侧面靠近边缘的一部分位置,该区域称为工作区。在实际运行时,锤头工作区域会持续遭到磨损。因此,工作区域是不断发生变化的,锤头磨损形式会随着工作区域的变化随之发生改变。对于新锤头,前期磨损形式主要为正面冲击磨损,而随着工作面位置的转变,后期会逐渐转变成为切削磨损。另一方面,如果锤头材料选择不合理或者热处理方法选择不当、工作过程中遇到非常硬的煤块,比如煤块中可能会夹杂铁块等,就很有可能导致锤头发生断裂,如图2所示。

图1 煤矿用锤式破碎机典型结构示意图

图2 锤头磨损和断裂现场实物图

2.2 传动装置轴承出现故障

1)轴承装配不合理。装配时选择的配合不恰当,轴承外圈和轴承座通常采用过盈配合方式。轴承运行时温度会出现显著升高,导致轴承座与轴承外圈发生咬合。在更换轴承时会出现拆卸困难。通过暴力拆卸会对轴承座造成不利影响。进行过盈配合安装时,需要对轴承进行加热。如果加热温度不合理或加热时间持续过长,会对轴承性能产生不利影响,进而加剧轴承磨损,缩短使用寿命。

2)密封出现损坏。煤矿井下工作环境复杂,如果轴承密封出现问题,杂质就很有可能通过破坏的密封装置进入轴承内部,对轴承造成严重磨损,引发轴承温度高、振动、声响等不良现象。

3)润滑不良。煤矿用锤式破碎机工作时转动速度非常高,如果轴承润滑得不到保障,必然会导致轴承出现干摩擦,加剧磨损。另外,润滑油脂注入过多也不好,因为过多的润滑油脂会增加摩擦力矩,导致轴承温度升高。

2.3 振动导致基础和轴承座松动

锤式破碎机在工作时内部零件会发生高速旋转,如果主轴、联轴器等这些重要的结构件在生产制作、安装时存在较大误差,会导致设备在运行中产生明显的振动问题,而机械零部件生产加工、安装过程中不可避免地会存在一定的误差,因此锤式破碎机在工作时不可避免地也会出现振动问题,只是振动程度的大小不同而已。设备振动时会带动基础以及地脚螺栓振动,时间长久后可能会导致地脚螺栓发生松动,甚至导致地板基础下沉。另外,轴承座在长时间的振动作用下,也可能会出现松动现象。

3 破碎机常见故障预防措施

3.1 锤头磨损甚至断裂的预防措施

在实践应用中,高锰钢是用来生产制作锤头的主要材料之一,但是这种材料的特点是热导能力差、热膨胀系数高。为提升锤头硬度,需要对锤头进行热处理,当锤头结构比较厚时,容易出现开裂现象。为避免锤头出现开裂,入炉温度必须控制在较低水平,一般不得超过150℃,均温1 h以后,以100℃/h左右的速度进行升温,将温度升高至650~700℃保温1~3 h,能显著消除锤头在铸造过程中产生的内应力。通过对加热速度的控制能够降低锤头在加热过程中外表面与心部的温度差值,避免由于温差导致的热应力引发的裂纹问题。在650~700℃保温一段时间后,高锰钢基本进入塑性状态,此时可以以120~150℃/h的升温速度加热至1 080~1 120℃进行保温,保温时间视具体要求而定。为保障锤头硬度需要对其进行淬火处理。为在最大限度上达到淬火效果,淬火用水的体积应该大于锤头体积的10倍以上,水温不得超过30℃。

3.2 轴承故障的预防措施

1)合理选择过盈配合。过盈量太大导致长时间运行过程中发生咬合,不利于后续更换拆卸,过盈量太小不利于轴承运行的稳定性。所以需要结合实际情况合理选择过盈配合。另外,在进行过盈配合装配时要注意装配工艺,避免装配过程对轴承性能造成不利影响。

2)避免轴承密封出现损坏。主要通过加强日常维护保养,及时发现密封损坏问题,在第一时间进行处理,避免杂质进入轴承内部造成严重磨损。

3)科学注入润滑油脂的量。实践经验表明,润滑油脂注入的量为轴承内部空隙体积的1/3~1/2时最为合适。同时,需要注意日常维护,发现润滑不良时及时注入润滑油脂。

3.3 基础与轴承松动的预防措施

1)加强对破碎机振动现象的监测,通过专业传感器检测设备在运行过程中的振动现象,发现设备振动规律。其中,设备在垂直方向上的振动对基础和轴承松动现象影响最为显著。因此,通过振动检测如果发现设备在垂直方向上的振动显著,就需要积极采取措施对其进行抑制。

2)重点关注地脚螺栓、轴承座部位的振动信号。如果发现这些关键位置的振动信号与设备整体振动信号存在差异,则表明这些位置出现了松动,需要采取措施进行紧固。

3)加强日常维护和保养,严格按照规范标准对破碎机的关键部位做好日常维护保养工作,及时发现问题并解决问题。避免由于基础地脚螺栓以及轴承座松动导致的机械设备故障现象,进而引发的设备安全事故。