煤矿输送带中部采样机精密度与偏倚试验研究

2020-08-19纪长顺戴昭斌任祥军

纪长顺,戴昭斌,任祥军

安徽省煤炭科学研究院 安徽合肥 230041

输 送带中部采样机是一种煤炭采样、制样的自动控制系统,可以有效减小人工采样的误差,从而保证煤炭检测结果的客观性和准确性[1]。在煤质检验的主要环节中,采样影响占 80%、制样和化验占 20%[2],由此可见采样在煤质检验中的重要性。近年来随着煤炭贸易的快速发展,商品煤的机械化采取样品在各产煤矿区的普及率越来越高,并有逐步取代人工采样的趋势。做好煤炭样品的机械化取样工作,确保结果的可靠性与准确性直接关系到矿方的经济利益,有助于维护煤炭贸易的公平公正性。

针对安徽皖北某矿区新投用的输送带中部采样机,依据标准对设备开展了精密度和偏倚性能试验,并对测试结果进行了数据分析,以确认其采取样品是否具有代表性。该测试为设备顺利通过矿方组织的验收提供了可靠的依据。

1 采样机介绍

1.1 技术参数

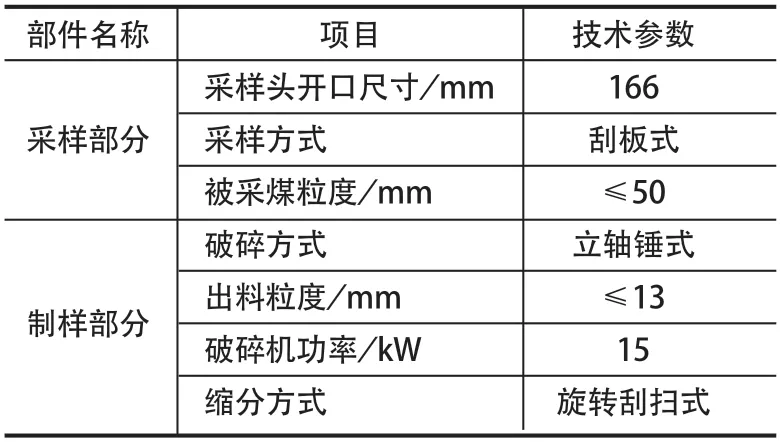

该矿区煤炭采样机系统主要包括采样和制样 2个部分,为一级破碎、一级缩分设备。在设备采样环节,重点在于初级采样头开口尺寸的符合性,以及设备能否采取有效的全断面煤样。在制样环节,要求采样设备破碎机的功率具有匹配性,能实现连续作业,并将样品破碎至目标粒度,对破碎后的样品则要求缩分器能实现样品煤流的均匀缩分。采样设备主要技术参数如表 1所列。

表1 采样机主要技术参数Tab.1 Main technical parameters of sampler

1.2 采样作业原理

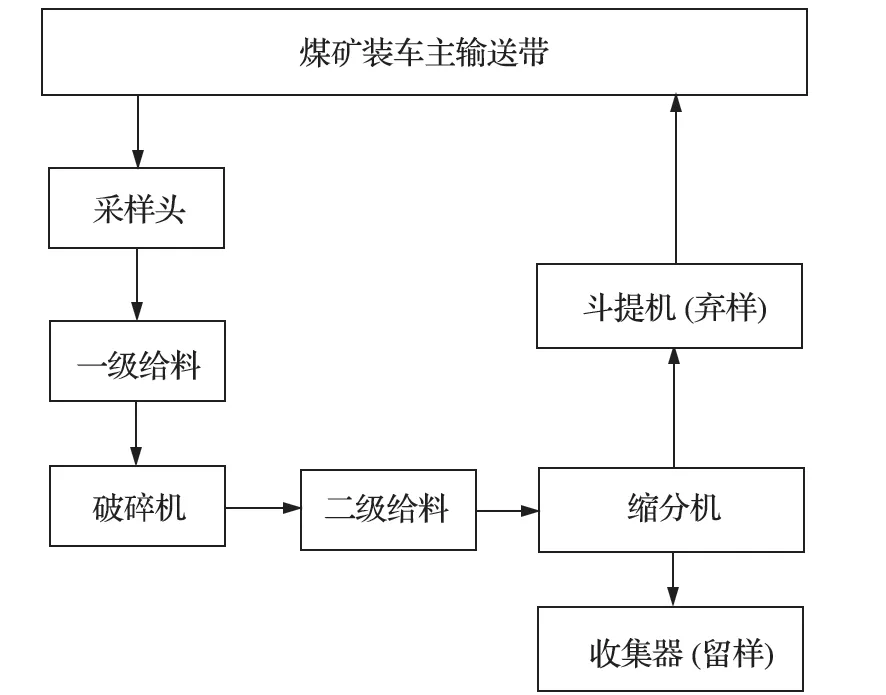

采样流程如图 1所示。装设在矿区主输煤输送带中部的初级采样头,按设定的时间间隔,通过刮板旋转 1周的方式截取 1个完整的煤流断面。采取的样品由一级给料机供入破碎机,经破碎后,由二级给料机送入旋转缩分机,经缩分机缩分后留样进入样品收集器,弃样由斗提机输送至主输煤输送带。

图1 采样流程Fig.1 Sampling process

2 采样机精密度试验

2.1 试验方法

对已有的采样机系统,开展精密度测试可用于核对取样方案能否满足精密度的要求,并测定出采样机精密度的具体数据[3]。测试选用例行采样程序双倍子样数双份采样方法,从每一采样单元采取正常子样数2倍的子样,交替收集合并成双份试样,每份由n0个子样构成,直到从一批煤或同一种煤的若干批中采取至少 10对双份试样[3]。

2.2 试验程序

采用矿方干基灰分约 29% 的筛选煤,采样单元煤量约 2 000 t,初级子样采取间隔为 90 s,缩分机缩分间隔为 3 s,具体步骤如下:

(1) 在采样机系统正常工作状态下,按设定采样程序,采取双倍数目子样。采取的每个子样分别通过采样机制样系统,将通过制样系统后的留样按奇偶数目分别合并为 2个试样,分别标记为“单”样和“双” 样,即完成 1对试样的采取。

(2) 重复上述操作,共收取 10组试样对。

(3) 将收取的试样对按 GB/T 474—2008的规定进行样品制备,分别测出水分Mad和空干基灰分Aad,并计算出干基灰分Ad。

2.3 试验数据与结果分析

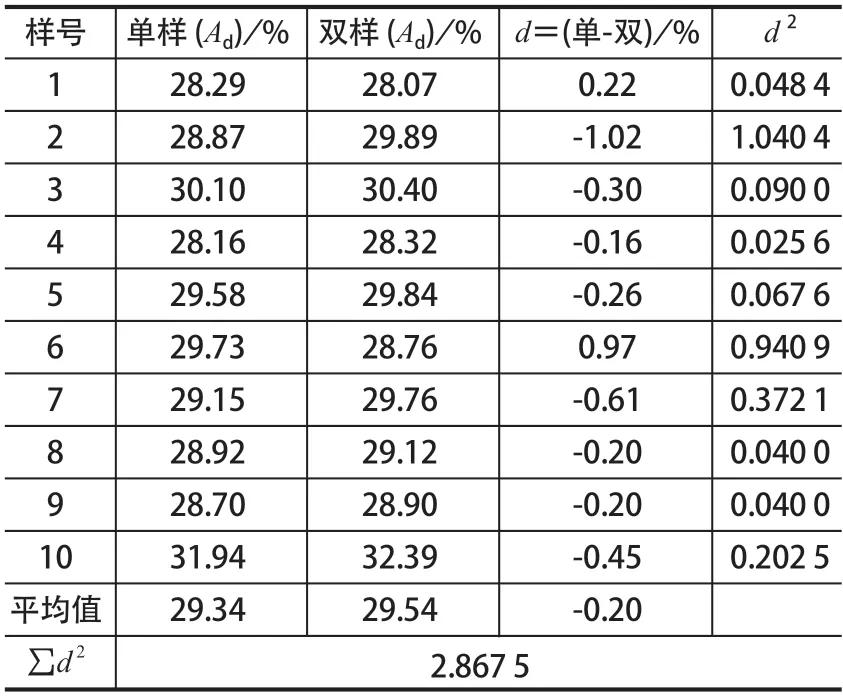

精密度测试数据如表 2所列。

表2 精密度测试数据Tab.2 Precision test data

依据 GB/T 19494.3—2004对数据进行分析处理,过程如下:

(1) 期望精密度P期望的确定 由表 2数据可知,单双样的干基灰分平均值为 29.44%,所以期望精密度P期望=1.60%。

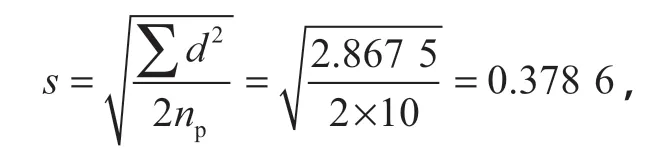

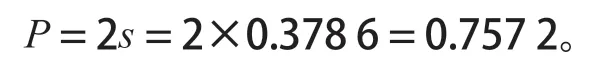

(2) 采样精密度波动范围 已知试样对数np=10,d为单双样的差值,计算干基灰分标准差

在 95% 置信概率下,单个采样单元精密度

由 GB/T 19494.3附表 1可知,np=10时,精密度上限和下限因数分别为aU=1.75,aL=0.70。因此单个采样单元的精密度上、下限分别为

该批煤的真实采样精密度在 95% 置信概率下,波动范围为 0.53%~ 1.33%。

(3) 判断 由于P预期=1.60%,P预期>(aUP),说明采样精密度优于预期 (标准) 要求。

2.4 精密度试验结论

按照 GB/T 19494.3—2004开展试验,对于测试煤种所选用的方案,采样机精密度优于标准要求。

3 偏倚试验

3.1 试验方法

采样机偏倚试验基本原理是对同种煤采取一系列成对试样,一个用采样机系统采取,另一个用参比方法采取,然后测定每对试样的干基灰分值,并求出试验结果的差值,对差值进行统计分析,最后用t检验进行判定[3]。对移动煤流采样机的全系统偏倚试验最好采用急停输送带采样法。试验步骤如下:

(1) 试验用煤准备 同种筛选煤,干基灰分约为 26%,标称最大粒度为 50 mm。

(2) 试样对采取 试验前先用采样机系统进行 2~3次采样,进行系统冲洗,后调整采样机为手动采样状态,在煤流基本稳定条件下,手动采样头在输送带煤流中采取一初级子样,并通过采样机制样分系统,分别收集采样机的留样和弃样。采样机系统采样后立即停止输送带,在靠近采样机点且煤流未被扰乱的位置,用开口尺寸不小于标称粒度 3倍的采样框采取人工参比样。采样机系统采取的样品和参比样便构成 1对试样,重复上述操作,采取 40对试样。

(3) 试样制备与化验 分别将所有的机采样和参比样制备成一般分析试验煤样[4],进行水分Mad和空干基灰分Aad测定,计算出干基灰分Ad。

3.2 试验分析

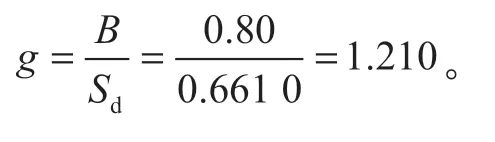

采样机系统灰分偏倚试验数据如表 3所列。依据GB/T 19494.3—2004对数据进行结果分析。

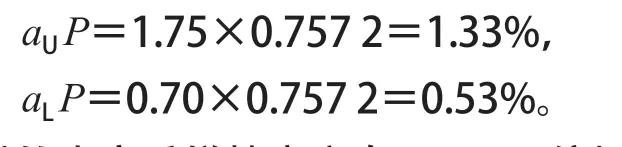

(1) 离群值检验 由表 3所列数据可知,Σd2=18.173 9,灰分差的可疑值来自第 23组样品,dmax=-1.35%,则科克伦最大方差准数

依据 GB/T 19494.3—2004表 9可知,C0.05,40=0.294。因C≤C0.05,40,此数值非离群,应保留。

(2) 参比样品灰分 参比样灰分平均值Ad=26.19%。

(3) 差值独立性检验 根据差值独立性检验规定,求得运算群数r值为 18,正号数n1为 20,负号数n2为 20。由 GB/T 19494.3—2004表 13可知,显著性下限值L=16,上限值u=26,可知L≤r≤u。说明机采样和参比样间干基灰分的差值具有相互独立性。

(4) 最大允许偏倚确定 经矿方确认,灰分最大允许偏倚B(干基灰分) 为 0.80%。

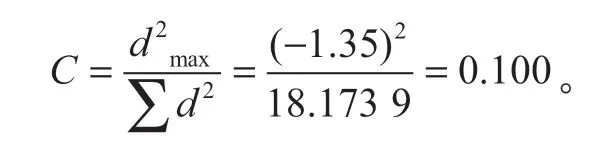

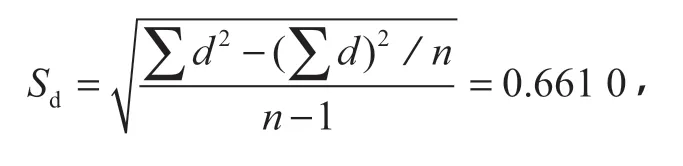

(5) 样本容量核对 由表 3所列数据可知,机采样和参比试样干基灰分差值d的标准差Sd计算如下:

式中:n为试样对数。

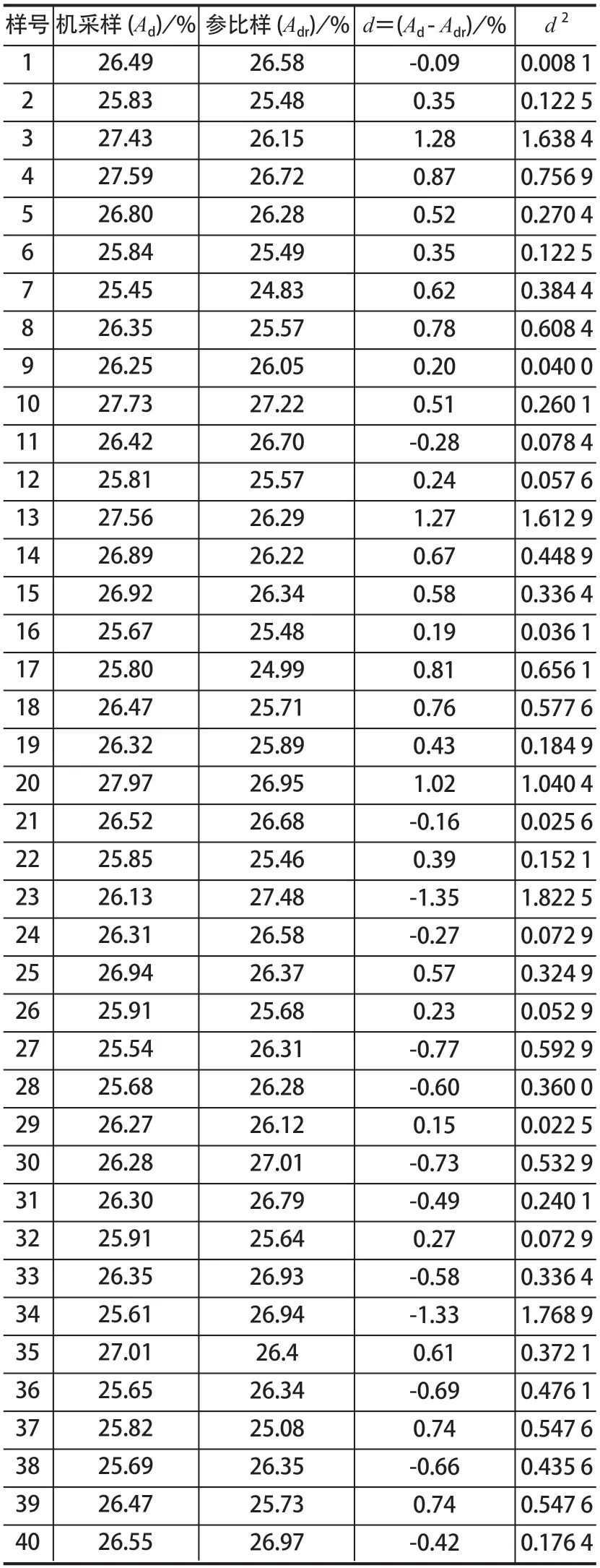

试样因数

表3 灰分偏倚试验数据Tab.3 Ash content bias test data

依据 GB/T 19494.3—2004表 10查得试验所需最少试样对数nPR=12。因为实际试样对数nP>nPR,所以试验所采 40对样品满足标准要求,可进行统计分析。

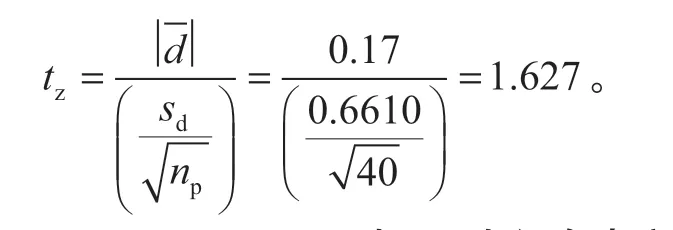

(6) 灰分偏倚评定 由表 3所列数据,机采样与参比样灰分差值的平均值由于d<B,所以可进行以下检验:

①灰分显著性偏倚检验

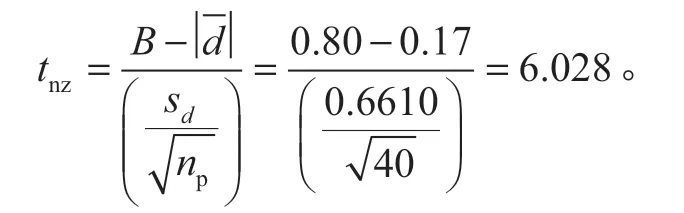

自由度=nP-1=39,由 GB/T 19494.3—2004表12查得自由度为 39时,单尾值tβ=1.685,则d和B间差值统计量

由于tnz>tβ,故灰分偏倚显著小于B=0.80%,即试验结果证明不存在实质性偏倚。

由 GB/T 19494.3—2004表 12查得自由度为 39时,双尾值ta=2.023。因tz<ta,证明差值平均值与零无显著性差异,采样设备可接受为无偏倚。

3.3 偏倚试验结论

相对于干基灰分最大允许偏倚 0.80%,采样机不存在灰分实质性偏倚;机采样灰分与参比样灰分差值的平均值与零无显著性差异,采样机可接受为无灰分偏倚。

4 结语

通过对矿用输送带中部采样机进行精密度和偏倚试验,结果表明该矿区新投用的采样机系统精密度和偏倚值均符合国家相关标准要求,采样结果可作为煤炭贸易相关方的结算依据。随着机械采样系统的投用,有效降低了采样人员的劳动强度,减少了人为因素对采样结果的干扰,有利于确保取样的客观公正性。在矿区进行机械化采样已逐渐成为一种趋势。