盾构机主减速器齿轮温度场及其影响因素分析

2020-08-19栗尚明管会生蒋永春张斌荣

栗尚明,管会生,蒋永春,张斌荣

1中铁建昆仑地铁投资建设管理有限公司 四川成都 610040

2西南交通大学机械工程学院 四川成都 610031

随 着我国城市轨道交通建设的快速发展,盾构机以其经济、高效、安全的优势逐渐成为城市地铁隧道建设的主要装备。盾构主减速器作为盾构机的核心部件,将变频电动机或液压马达的输出动力减速增矩后传递给前方的盾构机驱动系统,驱动系统再驱动刀盘转动。主减速器一般采用的是串联 3级NGW型 (2K-H负号) 行星齿轮传动结构,分为高速级、中速级和低速级,每一级的传动均由行星轮、太阳轮和内齿圈等结构组成。盾构机掘进时,主减速器长时间处于重载工况下,齿轮齿面啮合摩擦所产生的大量热量导致齿轮局部升温;同时,减速器体积小,散热面积小的特点不利于齿轮散热,使得啮合齿轮温度容易升高,影响主减速器的工作效率、可靠性和寿命。

目前,我国的盾构机主减速器大多数依靠进口。随着盾构机市场的增长,主减速器国产化势在必行,主减速器温升引起的传动失效已经成为国产化道路上亟须解决的问题。然而对于减速器齿轮温度场的分析国内少有研究[1-3]。

针对主减速器啮合齿面的温升问题,笔者以成都某地铁施工现场的盾构机主减速器为研究对象,建立各级齿轮啮合面相互滑动摩擦发热的计算模型,仿真得到主减速器各齿轮的稳态温度场并研究影响温度场分布的因素,可为解决盾构机减速器温升问题打下理论基础,为主减速器的结构设计、热设计等提供一定的理论支撑。

1 热分析数学模型

盾构机主减速器工作时,齿轮温度主要受到轮齿啮合摩擦发热及齿轮与周围环境热传递的影响。齿轮温度主要热量来源于齿轮在啮合时齿面存在相互滑动所产生的摩擦热。由热力学基本原理可知,热量传递的方式有热传导、热对流和热辐射 3种[4]。齿轮啮合发热的一部分热量以热传导的形式扩散到齿轮其他部位,另一部分热量在与齿轮油接触时扩散到油液中。齿轮热辐射忽略不计。由于单个轮齿在相互啮合摩擦产热只是一瞬间的过程,时间远远短于热量在齿轮中传导的时间。因此,根据 Bloke理论近似地将齿轮温度场视为稳定温度场[5],即达到热平衡后,齿轮不同部位的温度不随时间变化,并且同一齿轮各轮齿啮合时摩擦产热量相同,每个轮齿温度场完全相同。根据传热学原理可建立齿轮的稳态温度场导热微分方程[6]。

式中:x、y、z为坐标位置;t为温度,℃。

1.1 边界条件

盾构机主减速器在工作时,齿轮单个轮齿的摩擦产热只出现在其啮合轮齿的工作区,而齿轮与周围环境的对流换热则处于齿轮的整个旋转过程中。

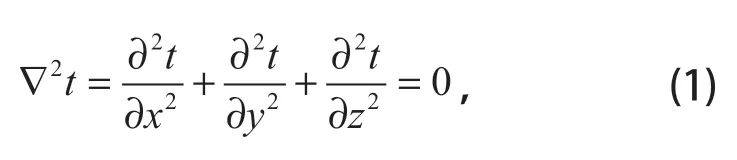

轮齿边界条件如图 1所示。轮齿的工作啮合齿 R面在啮合时,会产生摩擦热流密度,同时与齿轮油之间存在对流换热,其边界条件为

式中:λ为齿轮导热系数,W/(m·℃);h1为齿轮油与齿轮间的对流换热系数,W/(m2·℃);t为齿轮面温度,℃;t0为齿轮油温度,℃;为齿轮旋转 1周内 1个轮齿啮合区的平均摩擦产热热流密度,W/m2。

齿顶面 T、齿根 G、齿轮的端面 D和齿面 M均没有参与轮齿面的啮合,因此没有摩擦热密度的输入,只存在与齿轮油之间的对流换热;对于分齿截面Q、P有一定的热流密度,用于齿轮本体内部的热传导;端面 S离齿轮啮合面较远,可认为绝热表面。

主减速器热量的传递是热传导和热对流,因此可通过分析齿轮啮合齿面的摩擦产热热流密度和齿轮与油液之间的对流换热系数,建立齿轮热分析数学模型。

图1 轮齿边界条件Fig.1 Boundary conditions of gear tooth

1.2 摩擦热流密度

由于齿轮齿面在不同啮合点处的相对滑动速度不同,啮合处接触应力不同,因此齿面不同啮合处的摩擦产热量不同。另外,相啮合两齿轮的主动轮和从动轮齿面的摩擦热流量也不一样。主动轮和从动轮齿面在啮合点的瞬时摩擦热流密度分别为

式中:β为主动轮与从动轮啮合轮齿间的热分配系数[7];γ为热能转换系数;µd为齿面啮合点相对滑动摩擦因数,受齿轮啮合切向速度、润滑情况等因素的影响[8];vd为轮齿在啮合点的相对滑动速度,m/s;pn为轮齿啮合接触区域的平均接触应力,MPa;λ为齿轮的导热系数 (下标为 1表示主动轮,下标为 2表示从动轮),W·m-1·K-1;ρ为齿轮的材料密度,kg/m3;c为比热容,J·kg-1·K-1;v为轮齿在啮合点的切向速度,m/s。

1.3 对流换热系数

轮齿各面与齿轮油进行对流换热时,齿轮油带走了轮齿上部分热量。需要确定各齿面上的对流换热系数。齿轮端面处与齿轮油的对流可简化为齿轮油流过圆盘,其对流换热系数[9-10]

式中:λf为齿轮与齿轮油的导热率,W·m-1·K-1;Pr为普朗特指数;m为指数常数,m=2;vf为齿轮油的运动黏度,m2/s;w为齿轮角速度,rad/s;rs为齿轮回转半径,m;Re为雷诺数。

直齿轮齿面与齿轮油间的对流换热系数hm计算,可参考 Handschuh对流体与锥齿轮齿面间对流换热系数的计算方法。

式中:d为齿轮节圆半径,m。

齿根、齿顶处与齿轮油的对流换热系数hd计算,可采用流体横向流过细长板的对流换热系数计算方法。

式中:Ls为齿顶宽,m;xc为临界雷诺数确定的长度,m。

2 稳态温度场仿真

笔者以成都某地铁施工现场的盾构机主减速器为研究对象。成都地铁隧道某施工段工程中采用了开挖直径为 8.3 m的盾构机。根据经验公式与该工程地质条件计算出正常工况下的刀盘转矩为 19 914.74 kN·m,脱困刀盘转矩为 23 897.69 kN·m。盾构机驱动系统配置有 8台减速器,减速比为 61.16,每台减速器需传递的转矩为 2 489.34 kN·m,最大可传递转矩为 2 3987.21 kN·m。以盾构机在正常掘进工况下为例,通过前述计算方法得出减速器内各齿轮摩擦产热与对流换热相关数据。

2.1 有限元模型

建立齿轮单齿稳态温度场有限元计算模型,给轮齿不同面上添加不同的边界条件,其中工作啮合齿面需施加对流换热系数及热流密度,如图 2所示。齿轮油选用 Mobil SHC Gear 632,齿轮油和环境温度分别设置为 40 ℃、28 ℃。

图2 中间级行星轮边界加载Fig.2 Boundary loading of intermediate planetary gear

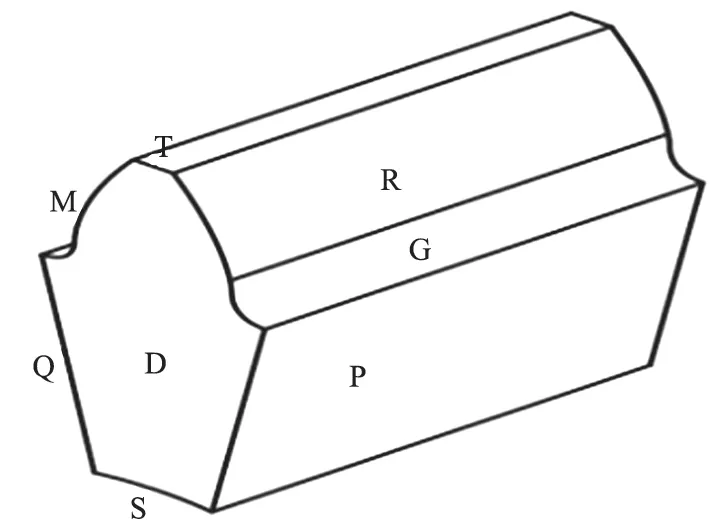

2.2 温度场分布

主减速器各级齿轮温度场如图 3所示。利用有限元方法仿真计算后得到盾构机主减速器各齿轮温度如表 1所列。在盾构机主减速器的三级传动齿轮中,高速级及中速级齿轮的最高温度均出现在太阳轮上,且分别为 54.36 ℃、58.47 ℃;而低速级齿轮的最高温度为 64.85 ℃,出现在行星轮上,且是与太阳轮相啮合的齿轮面上,该温度也是减速器所有齿轮中的最高温度。

图3 主减速器各级齿轮温度场Fig.3 Temperature field of each gear of main reducer

齿轮的转速对齿轮温度分布具有重要影响。分析表 1中各齿轮温度和转速的关系可知,在各级齿轮中,转速越高的齿轮其齿面温度也越高。如低速级的行星轮转速是太阳轮转速的 2.3倍,行星轮最高、最低温度分别比太阳轮高 11 ℃、7 ℃。

除齿轮转速外,齿轮每旋转 1周,每个轮齿的啮合次数也是影响齿面温度大小的重要因素。当太阳轮旋转 1周时,其每个轮齿会与不同的 3个行星轮都有1次啮合,因此每个齿面在旋转 1周内有 3次大小相同的摩擦热流量产生,使得太阳轮齿面摩擦热流密度更大,齿面温度更高。如中速级的太阳轮和行星轮的转速相同,均为 202.02 r/min,此时转速就不是造成两齿轮齿面温度不同的原因。由于太阳轮的啮合次数是行星轮的 3倍,因此太阳轮齿面温度显著高于行星轮。而在低速级中,虽然太阳轮啮合次数仍是行星轮的 3倍,但行星轮转速是太阳轮转速的 2.3倍,此时转速成为影响温度差异的主导因素。另外,尽管在 1个周期内内齿圈的单个齿与行星齿轮啮合 3次,但由于与行星齿轮啮合的太阳齿轮的接触应力大于与行星齿轮啮合的内齿圈的接触应力,使内齿圈的齿面温度低于太阳轮的齿面温度。整体来看,减速器中高速级各齿轮温度低于中速级相应各齿轮温度,中速级齿轮温度低于低速级相应齿轮温度。由高速级至低速级,各齿轮转速逐渐降低,而传递转矩逐渐升高,齿轮间啮合接触应力逐渐升高,这使得低速一级的齿轮齿面摩擦热流密度会更高;另外,齿轮转速越高,对齿轮油的扰动也剧烈,加快了齿轮油与齿轮的热交换,更有利于齿轮面热量的扩散。

表1 盾构机主减速器齿轮温度列表Tab.1 Temperature of each gear of main reducer of shield machine

3 影响因素分析

3.1 齿宽

齿宽的不同不仅可以改变轮齿的受力状况,影响齿轮啮合时齿面接触应力的分布,同时也会影响轮齿与齿轮油的对流换热程度,因此齿宽是影响齿轮温度场的重要因素。

以温度最高的齿轮——低速级行星轮为对象,研究其在不同齿宽时与太阳轮啮合轮齿温度的变化情况。该齿轮的初始齿宽为 102 mm,在保证齿轮强度的前提下以 82~122 mm作为齿宽的变化范围。设计出 9组不同齿宽下行星轮温度计算模型。

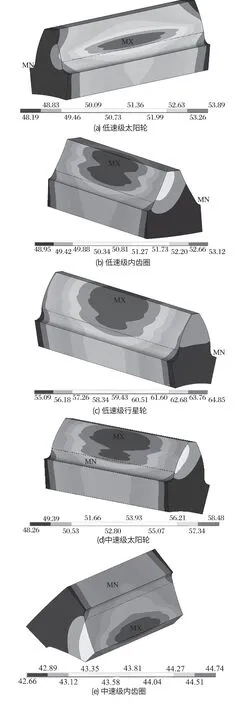

经计算,不同齿宽设计下行星轮中与太阳轮相啮合的齿面摩擦热流密度分布情况如图 4所示。由图 4可知,随着齿宽的增加,沿着齿廓方向,齿面热流密度的分布趋势仍然不变,但轮齿之间的摩擦因数和接触应力由于齿宽的增加而减小,因此在一定程度上齿轮啮合的平均摩擦热流密度会有所降低。当行星轮齿宽从 82 mm增加至 122 mm时,与太阳轮啮合的齿面最高摩擦热流密度从 2.48×104W/m2减小至1.54×104W/m2,减小了 37.9%;其最低的摩擦热流密度从 0.28×104W/m2减小至 0.21×104W/m2,减小了 25.0%。由此可见,增加齿宽能明显降低齿面摩擦热流密度,而且齿面上热流密度越大的位置,在增加齿宽后,热流密度降低的幅度越大。

图4 不同齿宽下行星轮上与太阳轮啮合齿面的摩擦热流密度Fig.4 Frictional heat flux density on tooth surface of planetary gear meshed with solar gear at various tooth width

对采用不同齿宽的行星轮进行温度场求解后,其齿面温度如表 2所列。可见,齿宽越大,行星轮温度场最高、最低温度均有所下降。齿宽从 82 mm增加至122 mm后,行星轮齿面最高温度下降 6.76 ℃,最低温度下降 5.01 ℃。然而齿宽每增加 5 mm,齿面温度下降的幅度在逐渐减小。齿面温降随齿宽增量的变化曲线如图 5所示。齿宽从 82 mm增加到 87 mm时,最高温度下降了 1.01 ℃,最低温度下降了 0.72 ℃;齿宽从 117 mm增加到 122 mm时,最高、最低温度分别下降了 0.69 ℃、0.52℃。当齿宽增加后,虽然可以在一定程度上减小齿面摩擦热流密度,但齿宽的增大也使齿轮的 “表面积与体积之比” 减小,这并不利于齿轮散热。

表2 不同齿宽下行星轮上齿面温度Tab.2 Temperature on tooth surface of planetary gear at various tooth widths

图5 齿面温降随齿宽增量的变化曲线Fig.5 Variation curve of temperature drop on tooth surface with tooth width increment

综上所述,减速器设计阶段,在综合考虑体积及空间等条件下,可适当增大齿宽。

3.2 减速比

在传递功率相同的情况下,减速比不仅影响齿轮温度,而且影响着整个驱动系统传动比的选用。选取低速级行星齿轮作为研究对象,研究其在传递相同功率、不同 “转速-转矩” 组合下齿面温度分布情况。以 50~74 r/min为转速变化范围,设计了 9组不同“转速-转矩” 组合进行温度场仿真试验。

图6 不同转速下行星轮平均摩擦热流密度Fig.6 Average friction heat flux density of planetary gear at various rotating speed

不同转速下行星轮平均摩擦热流密度如图 6所示。由图 6可知,随着齿轮转速的增加,沿齿廓方向,齿面热流密度的分布趋势不变,但是在同一位置上的摩擦热流密度得以降低。随着齿轮转速增加,齿轮油的流动加速,有利于齿轮散热;而且传递转矩的降低使齿轮啮合接触应力减小,齿面相对滑动摩擦因数降低,摩擦产热量减小。齿轮转速从 50 r/min提高至 74 r/min,最大摩擦热流密度从 2.05×104W/m2减小至 1.8×104W/m2,减小了 12.20%;而转速提高对于最小摩擦热流密度的影响不大。提高转速可以降低齿面摩擦热流密度,而且热流密度越大的地方,在转速提高后,热流密度降低的幅度也越大。

对不同转速、转矩组合的行星轮进行温度场求解后,行星轮齿面温度如表 3所列。由表 3可知,在传递相同功率情况下,随着转速的逐渐提高,行星轮温度渐渐降低。然而随着行星轮转速的逐渐增大,齿轮温度下降的幅度越来越小。齿面温度下降幅度变化曲线如图 7所示。齿轮转速从 50 r/min提高到 53 r/min时,齿面最高温度降低了 1.57 ℃,最低温度降低了 1.20 ℃;当齿轮转速从 71 r/min提高到 74 r/min时,齿面最高温度仅降低了 0.81 ℃,最低温度仅降低了 0.59 ℃。

表3 不同转速、转矩下行星轮温度Tab.3 Temperature of planetary gear at various rotating speed and torque

图7 齿面温度下降幅度变化曲线Fig.7 Variation curve of temperature drop on tooth surface

因此,在盾构机主驱动系统设计阶段,从保护主减速器的角度出发,在传递相同功率的情况下,保持较高的转速可适当降低减速器的减速比。

4 结语

(1) 减速器内最高温度 64.85 ℃ 出现在低速级齿轮与太阳轮相啮合的行星齿轮面上;中低速级齿轮温度高于中速级齿轮温度,中速级齿轮温度高于高速级轮温度;同一级中,相对转速越高的齿轮温度越高,啮合次数较多的太阳轮齿面温度往往高于行星轮。

(2) 随着齿宽逐渐增加,齿面温度下降的幅度在逐渐减小,温度的降低越来越不显著。

(3) 当减速器工作在不同的“转速-转矩”时,内部各齿轮齿面的温度也会不同。随着转速的升高以及转矩的降低,齿轮温度逐渐降低,且随着转速的逐步升高,齿轮温度下降的幅度越来越小。

(4) 研究齿轮温度时,在允许条件下对减速器内轴承发热、润滑油的物理特性及减速器的水冷却系统进行简化处理,可以得到更加准确的模拟效果。