纳米氧化锌/二氧化硅杂化体的制备及其对天然橡胶复合材料性能的影响

2020-08-17李宜航熊玉竹张清坡吴江兵

李宜航,熊玉竹,2,张清坡,吴江兵

(1贵州大学材料与冶金学院,贵州贵阳550025;2贵州省橡胶复合材料工程实验室,贵州贵阳550025)

天然橡胶(NR)作为一种重要的聚合物,具有高弹性、耐腐蚀性、优异的加工性以及生物资源等特性,被广泛应用于农业、国防、交通、运输、机械制造、医药卫生等领域[1-5]。然而,没有补强的天然橡胶一般不足以满足实际应用,通常要通过硫化和加入填料来改善其性能。氧化锌(ZnO)作为橡胶硫化过程中一种重要的活化剂,其硫化-活化作用与硫化橡胶的交联网络呈现相关性[6]。SiO2是制备“绿色轮胎”的重要填料,被广泛用于橡胶复合材料,用来改善橡胶的机械性能[7]。

近几年来,纳米ZnO在橡胶复合材料中应用得越来越多,它不仅可以作为硫化促进剂,还对橡胶有一定的补强作用[8]。然而,由于具有较高表面能和沿特定晶面生长的特性,纳米ZnO极易团聚,这严重阻碍了其在橡胶复合材料中的工业化应用[9-10]。SiO2颗粒作为一种重要的橡胶补强填料,能增强橡胶的机械性能并且使复合材料具有滚动阻力小,在湿滑路面抓着能力强等特点。但是SiO2表面有许多羟基基团,且与非极性橡胶之间的界面相互作用较弱,导致SiO2颗粒的补强效果降低以及橡胶复合材料的性能下降[11-12]。克服亲水性SiO2颗粒与疏水性橡胶相容性差是一个很大的难题,通常采用表面改性和加入相容剂的方法来增强SiO2颗粒和橡胶界面的相互作用[13-14]。受杂化材料具有单个材料不具备的优越性能的启发[15-16],在SiO2颗粒表面沉积纳米ZnO是克服上述难题的一种可行的方法。

本研究通过对SiO2进行表面改性,再将纳米ZnO 颗粒沉积在SiO2表面,制备了ZnO/SiO2杂化材料(ZnO@SiO2),制备过程如图1 所示。首先,用3-氰基丙基三乙氧基硅烷(CTOS)对SiO2颗粒进行氰基功能化,在SiO2表面引入氰基有利于纳米氧化锌在其表面成核、生长,且一定程度上能够抑制纳米氧化锌颗粒之间的叠合生长[17]。然后,采用热溶剂法,在C4H6O4Zn 和NH3·H2O 的乙二醇溶液中,将纳米ZnO 沉积在氰基官能化的SiO2(SiO2-CN)表面得到ZnO@SiO2,并将杂化粒子添加到NR基体中制备了NR/ZnO@SiO2复合材料。使用FTIR、XRD、SEM、EDS 对ZnO@SiO2杂化结构进行表征,将ZnO@SiO2加入到天然橡胶中,探究了ZnO@SiO2杂化材料对天然橡胶复合材料硫化特性和机械性能的影响。

1 实验部分

1.1 实验原料

二氧化硅(SiO2,ts-180),由常州乐环化工有限公司(中国)提供。分析纯级乙酸锌(C4H6O4Zn)、乙二醇和氨溶液(NH3·H2O),购自上海阿拉丁生化技术公司(中国)。三氰丙基三乙氧基硅烷(CTOS),纯度为98%,由AlfaAesar 化学有限公司(中国)提供。制备橡胶复合材料样品所需的天然橡胶(NR)、氧化锌(ZnO)、硬脂酸(SA)、促进剂二苯胍(D)、促进剂2-硫醇基苯并噻唑(M)、促进剂2,2′-二硫代二苯并噻唑(DM)、促进剂二硫化四甲基秋兰姆(TT)、防老剂4010 和硫黄(S),均来源于贵州轮胎股份有限公司。

图1 ZnO@SiO2杂化材料和橡胶复合材料的制备过程

1.2 SiO2的氰基修饰

首先,将2.0g SiO2和3.5mL NH3·H2O 加入到28mL 去离子水中,使用超声波处理以获得良好分散的SiO2悬浮液。然后,将2mL CTOS 滴加到SiO2悬浮液中,在50℃条件下磁力搅拌24h。最后,通过真空过滤分离所得固体产物(SiO2-CN),用去离子水洗涤5次,并在60℃真空烘箱中干燥过夜。

1.3 ZnO@SiO2的制备

在超声波处理下,将2.0g SiO2-CN 和4.0g C4H6O4Zn 分散在80mL 乙二醇中。然后,将1.2mL NH3·H2O 和5mL 蒸馏水缓慢加入到分散的溶液中,并在60℃条件下反应24h。最后,通过离心获得ZnO@SiO2杂化物并在60℃下干燥过夜。

1.4 ZnO@SiO2/NR复合材料的制备

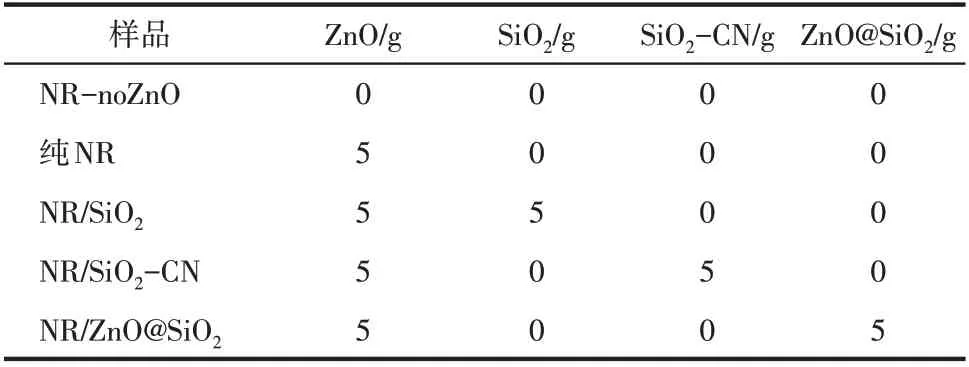

将NR 和ZnO@SiO2放入密炼机中,在140℃条件下密炼7min,得到母炼胶。在室温下用开炼机将母炼胶、橡胶助剂依次混合得到混炼胶,放置隔夜后在143℃条件下由无转子硫化仪测定最佳硫化时间。根据测得的正硫化时间,在平板硫化机中硫化得到NR/ZnO@SiO2复合材料。作为对比,以同样的方式加入SiO2和SiO2-CN 制备了NR/SiO2和NR/SiO2-CN 复合材料,以及不添加填料的纯橡胶(纯NR) 和不添加氧化锌的橡胶材料(NR-noZnO),填料添加量见表1。橡胶复合材料的基本配方如下:NR,100g;SA,4g;D,0.5g;M,2.21g;DM,1.96g;TT,0.32g;4010,1.5g;S,1.71g。

表1 天然橡胶复合材料填料配方

1.5 测试与表征

使用无转子硫化仪(MD3000-A,高速铁路测试仪器有限公司,中国)测试样品在143℃下10min内的硫化特性,得到样品的硫化曲线。通过傅里叶变换红外光谱仪(FTIR,Thermo Nicolet 6700,美国)在室温下采集样品在4000~600cm-1区域内的谱图,分辨率为4cm-1,累积24次。样品的晶体结构使用X 射线衍射仪(XRD,P ANalytical B.V Co.Ltd.,荷兰)在30mA电流和40kV电压条件下采用Cu K+辐射进行研究。通过扫描电子显微镜(SEM,JSM-7500F,JEOL,日本)在10kV 的加速电压下观察未修饰的SiO2和ZnO@SiO2的形貌。使用差示扫描量热法(DSC,Q20,TA,美国)分析填料与橡胶基体的界面关系,将7~8mg 的样品在-20~100℃温度范围内以20℃/min 的加热速率扫描,氮气流速为40mL/min。通过万能试验机(Hegewald&Peschke,德国)研究了橡胶复合材料的机械性能。根据GB/T 528—1998,以500mm/min的速度将具有哑铃形状的样品用于拉伸表征,每个样品测试5次。

2 结果与讨论

2.1 ZnO@SiO2的结构与形貌分析

样品ZnO、SiO2、SiO2-CN 和ZnO@SiO2的FTIR谱图如图2所示。所有样品的谱图在3420cm-1处均有明显的吸收峰,可以解释为来自于水分子的-OH伸缩振动[18]。SiO2谱图中出现在1088cm-1处的尖峰是SiO2的特征峰,归因于Si-O-Si 的拉伸振动[19]。与纯SiO2相比,SiO2-CN 谱图在2248cm-1处出现的新峰明显可见,可以解释为-CN的吸收峰[20-21]。同时,在SiO2-CN 谱图中观察到的2978cm-1和2915cm-1附近的两个峰分别归因于-CH2-的不对称和对称拉伸振动[22],表明CTOS 成功地接枝到二氧化硅表面。在ZnO@SiO2的红外光谱中也检测到了SiO2-CN的特征峰。然而,由于纳米ZnO颗粒与SiO2表面的-CN 基团存在络合作用,导致ZnO@SiO2谱图中1088cm-1处的Si-O-Si 特征峰强度降低[23]。

图2 样品ZnO、SiO2、SiO2-CN和ZnO@SiO2的FTIR谱图

样品ZnO、SiO2和ZnO@SiO2的XRD谱图如图3所示。在纳米ZnO 的XRD 谱图中观察到31.5°、34.2°、36.1°、47.5°、56.1°、62.3°和67.7°的衍射峰分别属于ZnO 晶体的(100)、(002)、(101)、(102)、(110)、(103)和(112)晶面特征锋(JCPDS card 36-1451),表明合成的ZnO 具有完整六方晶体结构。在SiO2的XRD谱图中2θ=22.6°处存在宽峰,归因于SiO2本质上是无定形结构[24]。此外,ZnO@SiO2的XRD谱图中同时存在ZnO的结晶衍射峰和SiO2的非晶衍射峰,这表明杂化对两种组分的结构几乎没有影响。

图3 样品ZnO、SiO2和ZnO@SiO2的X射线衍射谱图

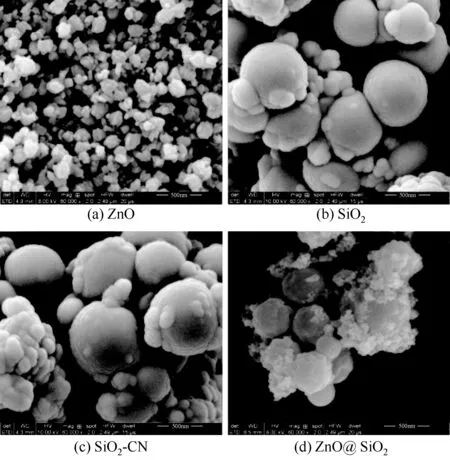

样品ZnO、SiO2、SiO2-CN 和ZnO@SiO2的SEM表面形貌如图4所示。从ZnO的SEM图像中可以看出,合成的纳米ZnO为几十到上百纳米的球状。如图4(b)所示,许多具有规则球形的SiO2颗粒彼此连接形成较大的团聚体,并且SiO2颗粒的表面较平整光滑,这对SiO2颗粒在基质中的界面黏附有不利影响[25]。此外,从图4(b)和(c)中可以看出,SiO2-CN的形态与原始SiO2的形态差别不大。然而,如图4(d)所示,由于纳米ZnO 的沉积,ZnO@SiO2的表面相比原始SiO2变得粗糙,这有利于改善SiO2与橡胶基质的相容性。ZnO@SiO2杂化体中纳米ZnO 的粒径比原始ZnO更小,说明纳米ZnO和SiO2之间的杂化可以有效克服纳米ZnO的聚集。为了进一步探索ZnO@SiO2的杂化结构,使用EDS 元素分析确定了锌元素的含量和可视化混合物中锌的分布,如图5所示。图5(b)和(c)分别显示了杂化结构中Si和O元素的分布,表明杂化基体为良好形貌的SiO2。如图5(d)和(e)所示,具有6.28%含量(摩尔分数)的Zn元素分布在SiO2颗粒的表面,EDS图案和元素分布图证明了ZnO纳米颗粒成功沉积在SiO2表面上。

2.2 填料与NR基体的界面关系分析

图4 样品ZnO、SiO2、SiO2-CN和ZnO@SiO2的SEM图

图5 样品ZnO@SiO2的SEM-EDS元素分布图及元素含量分析

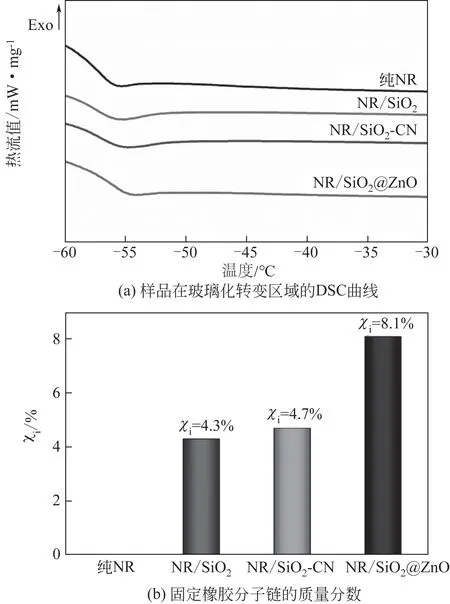

填料与橡胶基体之间的界面相互作用与填料-橡胶网络的形成直接相关,对NR复合材料的性能有很大影响。在橡胶复合材料中,固定在填料上的分子链可以增强填料和基质之间的相容性,减弱相分离,并改善界面相互作用[26-27]。因此,反映界面相互作用的固定分子链在增强橡胶复合材料中起重要作用。固定分子链的质量分数(χi)可以根据方程式(1)和式(2)定量计算出来[28]。

式中,Δcp为NR 复合材料在玻璃化转变温度(Tg)下的热容阶跃值;Δcpn为归一化的橡胶组分的NR 复合材料在Tg下的热容阶跃值;Δcp0为纯橡胶在Tg下的热容阶跃值;ω为NR 复合材料中填料的质量分数。

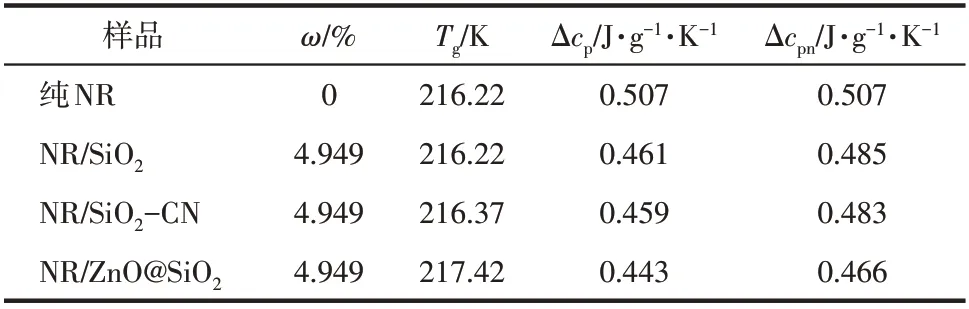

纯NR、NR/SiO2、NR/SiO2-CN和NR/ZnO@SiO2在玻璃化转变温度附近的DSC 曲线如图6(a)所示。代表性的热力学参数如Tg、Δcp和Δcpn列于表2 中。可以看出,Tg值的大小依次为NR/ZnO@SiO2>NR/SiO2-CN>NR/SiO2>纯NR,这说明ZnO@SiO2杂化粒子与NR基体的界面相互作用更加强烈,橡胶复合材料的分子链迁移率更低[29]。经计算后得到的χi值如图6(b)所示。χi的值越大,填料和基质之间的界面相互作用越强,这是因为固定化的橡胶分子链可以作为桥梁来改善相容性[30]。NR/SiO2-CN(4.7%)的χi值比NR/SiO2(4.3%)高,说明SiO2经氰基化改性能促进填料与NR 基体的界面相互作用。NR/ZnO@SiO2复合材料固定分子链的质量分数达到8.1%,表明ZnO@SiO2与NR 的界面附着力要比SiO2-CN 和SiO2高得多,这与Δcpn值的增加是一致的。ZnO@SiO2杂化结构表面的纳米ZnO 可以与硬脂酸、促进剂和硫化剂反应生成多硫化物质,从而与橡胶分子链的不饱和位点反应形成交联网络。此外,这种杂化结构能抑制SiO2和纳米ZnO 的团聚,同时SiO2表面生长纳米ZnO 使其表面变得粗糙,有利于增加ZnO@SiO2和NR基体之间的界面相互作用。

表2 天然橡胶复合材料在玻璃化转变区域的特征值

2.3 NR复合材料的硫化特性

图6 样品的DSC曲线和固定分子链的计算结果

为研究ZnO@SiO2对NR复合材料硫化特性的影响,NR-noZnO、纯NR、NR/SiO2、NR/SiO2-CN 和NR/ZnO@SiO2的硫化曲线如图7(a)所示。可以看到,NR-noZnO出现了严重的返硫化现象,这是由于缺少促进剂ZnO,导致其橡胶交联网络不成熟[31]。NR/SiO2和NR/SiO2-CN 的硫化曲线相似,说明SiO2的氰基化改性对橡胶的硫化特性影响不大。值得注意的是,NR/ZnO@SiO2的硫化曲线向左偏移,表明添加ZnO@SiO2使得NR 复合材料的硫化过程加快。天然橡胶复合材料的焦烧时间(Tc10)、正硫化时间(Tc90)、最小扭矩(ML)和最大扭矩(MH)的值如图7(b)、(c)所示。由于不存在硫化活化剂ZnO,NR-noZnO的Tc10和Tc90最长,并且MH只有3.34dN·m,表明NR-noZnO的硫化程度极低。对于纯NR,ZnO的加入缩短了Tc10和Tc90,并且MH也得到了显著提升,这表明ZnO可以有效加速硫化,促进橡胶交联网络的成熟。NR/SiO2和NR/SiO2-CN 复合材料的Tc10、Tc90与纯NR的差别不大,表明SiO2和SiO2-CN对硫化NR 复合材料的硫化过程影响很小。然而,与纯NR 相比,NR/SiO2和NR/SiO2-CN 复合材料的MH略有提升,归因于SiO2和SiO2-CN与橡胶分子链形成了物理交联网络。

随着ZnO@SiO2的加入,NR/ZnO@SiO2复合材料的Tc90缩短至121s,相比纯NR缩短了38.5%,有效提升了NR 硫化效率。此外,NR/ZnO@SiO2复合材料的MH达到9.89dN·m,高于纯NR、NR/SiO2和NR/SiO2-CN 复合材料,表明ZnO@SiO2是一种高效的硫化促进剂,并能使橡胶基体有更完善的交联网络。这些特征与ZnO@SiO2的杂化结构有关,纳米ZnO 颗粒生长在SiO2表面抑制了其形成大的团聚体,增加了与硬脂酸等其他助剂之间的接触,这能够加速激活橡胶的硫化反应。此外,由于SiO2表面经氰基化改性,并且纳米ZnO的生长使SiO2表面粗糙度增加,ZnO@SiO2杂化粒子与NR基体的界面相互作用要优于普通的SiO2和ZnO。

图7 不同填料对天然橡胶硫化特性的影响

2.4 NR复合材料的机械性能

图8 不同填料对天然橡胶的机械性能影响

SiO2、SiO2-CN 和ZnO@SiO2对NR 复合材料力学性能的影响如图8所示。NR-noZnO的拉伸强度、100%和300%定伸强度最低,分别为6.18MPa、0.42MPa 和1.25MPa,这是由于缺少ZnO 使得橡胶硫化度低,交联网络不成熟。对于纯NR,ZnO 的加入使得橡胶交联网络相对成熟,因此,拉伸强度、100%和300%定伸强度分别增加到10.71MPa、0.65MPa 和2.27MPa。与纯NR 相比,加入SiO2或SiO2-CN 使得NR 复合材料的拉伸强度、100%和300%定伸强度进一步提高,并且NR/SiO2-CN 比NR/SiO2展现出更优异的机械性能,说明氰基化改性SiO2是成功的,SiO2-CN 与橡胶基体的界面相互作用更强,这与DSC的分析一致。NR/ZnO@SiO2的拉伸强度、100%和300%定伸强度比纯NR分别提高了150.2%、86.2%和65.5%,并且其断裂伸长率、拉伸强度、100%和300%定伸强度均高于NR/SiO2和NR/SiO2-CN。ZnO@SiO2增强效果显著提高的原因是分散良好的纳米ZnO 可以有效地促进硫化,提高橡胶交联网络成熟度,同时ZnO@SiO2与橡胶基体有更强的界面相互作用。粗糙的ZnO@SiO2与橡胶基体之间的强界面相互作用可以有效地将基体的应力转移到ZnO@SiO2颗粒上。

3 结论

(1)采用简便高效的溶剂热法成功制备了ZnO@SiO2杂化颗粒,通过红外光谱、XRD、SEM和EDS表征表明,纳米ZnO颗粒成功沉积在SiO2表面,并且展现出良好的结构。

(2)ZnO@SiO2表面固定橡胶链(χi)的质量分数明显提高,相比于SiO2和SiO2-CN 分别提升了88.4%和72.3%,表明ZnO@SiO2与橡胶基体之间的界面相互作用更强。

(3)与纯NR 相比,NR/ZnO@SiO2复合材料的正硫化时间缩短了38.5%,并且拉伸强度、100%和300%定伸强度分别提高了150.2%、86.2%和65.5%。同时,其断裂伸长率、拉伸强度、100%和300%定伸强度均高于NR/SiO2和NR/SiO2-CN,说明ZnO@SiO2杂化粒子可以作为一种有效的硫化促进剂和补强剂。