表面沉积化镁合金基底上超疏水聚偏氟乙烯微孔膜的制备与性能

2020-08-17王志英张海静张佩影杨振生李春利

王志英,张海静,张佩影,杨振生,李春利

(河北工业大学化工学院,化工节能过程集成与资源利用国家地方联合工程实验室,天津300130)

超疏水表面在自清洁材料、气体净化、微流体输送等诸多领域显示出优越的性能,因而受到相关研究者的普遍关注[1]。在膜蒸馏、膜吸收等气液膜接触器中,超疏水膜表面可有效防止膜孔润湿、减少膜污染,从而延长膜的使用寿命。聚偏氟乙烯(PVDF)有极好的耐热性、耐腐蚀性和化学稳定性,仅溶于少数强极性溶剂中,是利用相分离法制备疏水性多孔膜的理想膜材料[2]。近年来,超疏水PVDF膜的制备研究受到越来越多的关注[3-5]。

模板辅助相转化法是制备高疏水性PVDF膜的有效途径,即使用微米级粗糙模板作为制膜基底,在浸入凝胶成膜时,膜底面不仅可适当复制模板的微米级结构,还可在相分离过程中生成更加微细的结构,从而大幅提高膜的疏水性[6]。可供使用的模板有耐水砂纸、金属丝网、复制了金属丝网结构的聚二甲基硅氧烷模板、腐蚀的金属板等[6-8],其中,金属模板具有易加工、耐磨损、价格低等优点,更适于高疏水膜的规模化制备[7]。

适当微观结构的金属板本身也可成为超疏水表面,以此超疏水金属板作为制膜基底有望进一步提高分离膜的疏水性。超疏水金属板的制备方法有激光刻蚀法、酸腐蚀法、一步浸泡法、水热法和化学沉积法等[9-11],其中一步浸泡法是指利用置换反应在固体表面构造出微观结构并生成长链有机酸盐的沉积层,从而制得接触角大于150°的超疏水表面,具有操作简单、成本低的优点。Zhao等[11]将镁合金板浸入氯化铁/水和十四酸/乙醇的溶液中,在镁合金基底上制得水接触角达165°的超疏水涂层;利用一步浸泡法还可在铝片表面制备出类似于荷叶的微/纳复合结构,其水接触角可达158°[12]。本文将一步浸泡法制得的镁合金板作为制膜基底,在制膜过程中,镁合金板不仅提供微观粗糙结构,其表面的低表面能沉积物还会部分转移至膜底面,两者协同作用,可大幅提高PVDF多孔膜的疏水性。

1 实验材料和方法

1.1 实验材料

镁合金板,型号AZ31,东莞鹏泰金属材料有限公司;聚偏氟乙烯,型号FR904,上海三爱富新材料股份有限公司;十四酸、氯化铁,分析纯,天津市兴复精细化工研究所;N,N-二甲基乙酰胺、正辛醇、无水乙醇,分析纯,天津市风船化学试剂科技有限公司。

1.2 镁合金基底的制备

将镁合金板依次用1000 目和2000 目的耐水砂纸打磨至表面光滑洁净,放入无水乙醇中清洗,然后在去离子水中超声清洗10min,再在干燥箱中通热风快速烘干。

配制0.33mol/L 的氯化铁水溶液和0.16mol/L 的十四酸的乙醇溶液各100mL,将氯化铁水溶液逐滴加入到十四酸乙醇溶液中并不断搅拌,使溶液混合均匀,把处理后的镁合金板放入混合溶液中,再将其置于60℃的恒温水浴中反应一定时间。

待反应结束后,将镁合金板从浸泡液中取出,用大量清水冲洗镁合金板,以洗去板上残留的溶剂和未沉积牢固的生成物,然后置于电热干燥箱中,在60℃下固化干燥2h。

1.3 镁合金基底的表征

用粗糙度仪(SF200 型)和场发射扫描电镜(NanoSEM-450 型)分析镁合金基底的表面形貌,用能谱仪(OCTANE-PRO 型)和傅里叶红外光谱仪(VECTOR22型)进行镁合金基底表面元素和化学成分分析。

1.4 PVDF膜的制备

铸膜液中PVDF 的质量分数为12.5%,正辛醇的质量分数为6%,其余为溶剂(DMAc),铸膜液需静置熟化48h。将铸膜液均匀地刮制在镁合金基底上,铸膜液厚0.2~0.3mm,在相对湿度为90%以上的湿空气中放置5min,再将其浸入35℃的去离子水中约2h,将固化后的膜从基底上轻轻取下,放入无水乙醇中浸泡24h,室温下自然晾干。

图1 是一步浸泡处理的镁合金板用于超疏水PVDF膜制备的过程示意图。

1.5 PVDF膜的表征

用粗糙度仪(SF200 型)和场发射扫描电镜(NanoSEM-450 型)分析膜表面形貌结构,用能谱仪(OCTANE-PRO 型) 和傅里叶红外光谱仪(VECTOR22 型)分析膜表面元素和化学成分。用光学动/静态接触角仪(DSA30 型,德国BRUSS 公司)测定膜表面的水接触角。

图1 超疏水PVDF膜的制备过程示意图

1.6 PVDF膜的磨损试验

以1500 目的耐水砂纸作为磨损表面,将制得的PVDF膜用双面胶粘在玻璃板上,膜的上表面面向玻璃板,将粘有膜的玻璃板压在砂纸上,膜的下表面即超疏水表面与砂纸接触,再将100g 砝码置于玻璃板上,保持玻璃不动,沿一个方向匀速拖动砂纸10cm。拖完一次测试一次水在膜下表面的接触角,试验10次。

1.7 模拟海水真空膜蒸馏

如图2,用磁力泵将温度、浓度均恒定的模拟海水送入膜池,未透过液返回原料池,膜下游的真空度通过缓冲瓶上的放空阀调节,透过侧水汽经蛇管冷凝器冷凝收集。为提高料液的湍动程度,减少温差极化和浓差极化的影响,上膜室的进料通道设计成螺旋形。在设定操作条件下稳定0.5h后,开始计时收集产水,每0.5h 测量产水质量,计算通量,并测定产水电导率,计算截留率。

2 结果与讨论

2.1 镁合金基底的表面化学成分与表面形貌

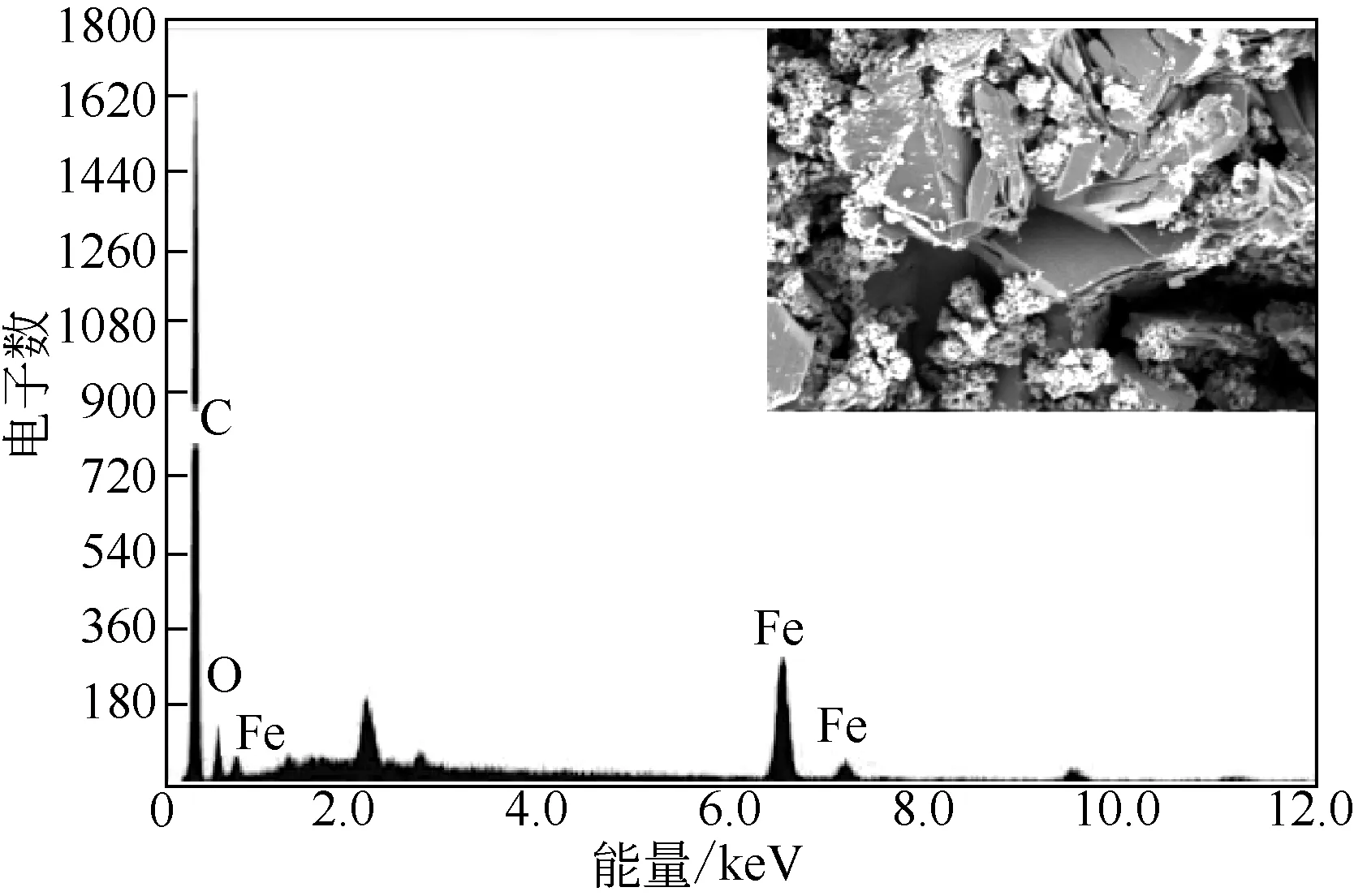

图3 镁合金板表面沉积物的能谱图

将镁合金板放入浸泡液中1h 后,表面开始出现棕黄色沉积物,随着浸泡时间延长,黄色沉积物增多。从浸泡3h 的镁合金板上刮取少量棕黄色粉末,用无水乙醇和去离子水反复清洗以除去游离的金属离子,将清洗好的棕黄色粉末进行能谱分析(图3),根据能谱分析可知,黄色粉末包括Fe、C、O等元素。

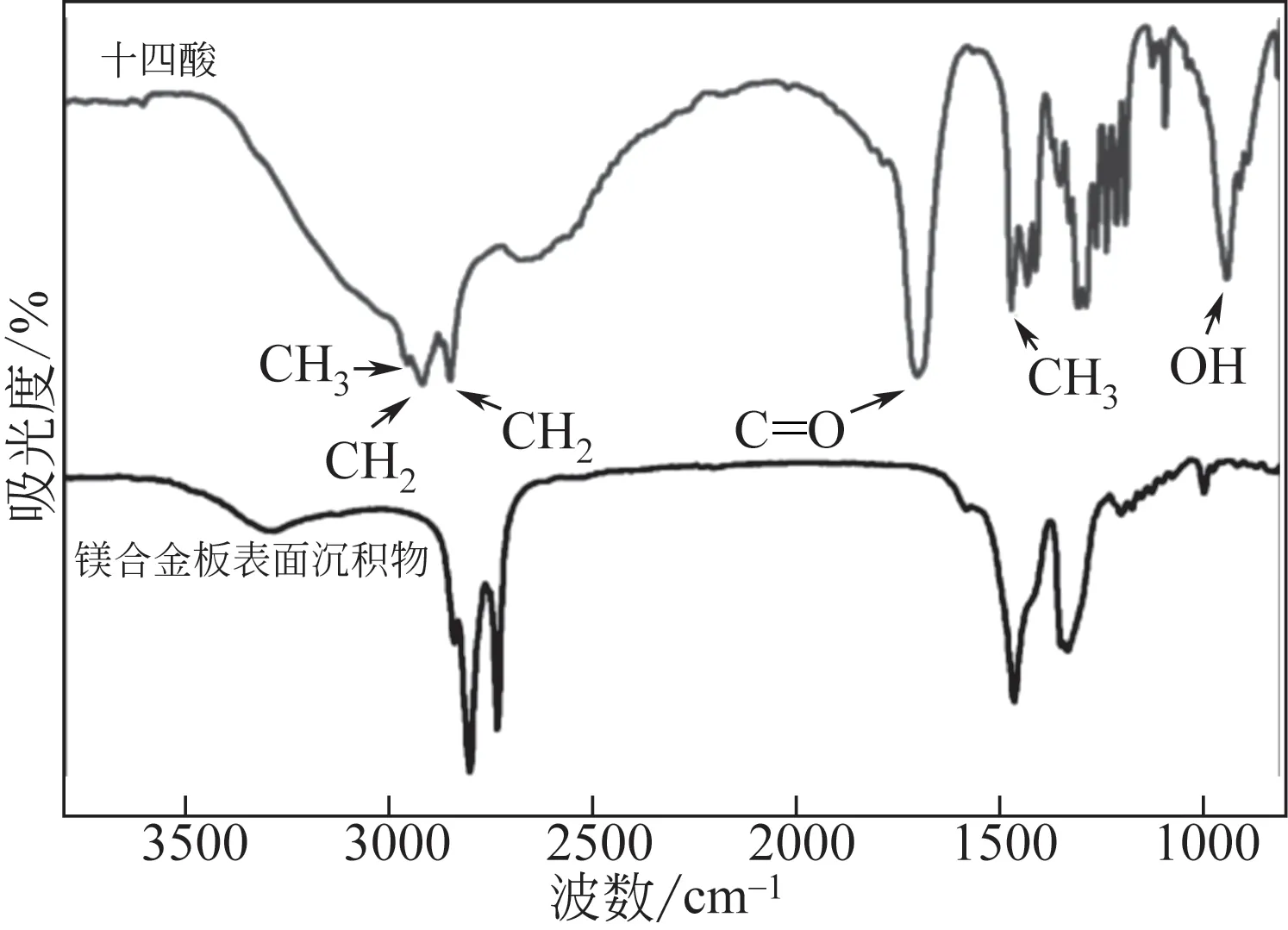

图4是十四酸和镁合金板表面沉积物的红外光谱对比图,十四酸的红外光谱中,较为明显的特征峰包括:2960cm-1和1465cm-1处甲基的伸缩振动和弯曲振动,2925cm-1和2850cm-1处亚甲基的伸缩振动和弯曲振动,1720cm-1处羧基的C==O伸缩振动,935cm-1处羧基的—OH伸缩振动,由于缔合态的羟基与2960cm-1处的甲基峰发生重叠,导致在3000~3300cm-1处的吸收峰变宽。镁合金板表面沉积物的红外光谱中,甲基与亚甲基的吸收峰并未出现明显峰强变化,但935cm-1处羧基的C—OH 振动峰明显减弱,且3000~3300cm-1处宽峰消失,说明十四酸发生了反应,生成了十四酸盐,结合沉积物的能谱分析,可知基底表面沉积物为十四酸铁。这和文献[11]中XPS分析的结论一致。

图5(a)~(d)是分别经0h、1h、3h、5h 一步浸泡处理后的镁合金基底的表面形貌。可以看出,浸泡1h后,基底表面生成花簇状粗糙结构,浸泡3h后,其表面花簇状结构减少,镁合金基底生成大量倾斜的片状物,5h 后基底表面片状物增多,在较大尺寸片状结构上还有较小尺寸片状物生成。

图4 红外谱图

镁表面在酸性溶液中被氧化形成腐蚀坑,腐蚀坑作为缺陷位置成为浸泡液反应的活性点,诱导溶液中电离的十四酸根离子和金属离子结合生成十四酸盐[13]。在反应初期,镁的腐蚀点较少,十四酸铁仅有少量沉积,表现出细小的尺寸。随着反应的进行,基底表面的腐蚀位点增多,十四酸铁的形核位置增多,镁表面被尺寸较大的片状结构覆盖,不断增加的沉积物增加了基底表面的粗糙度,更有利于十四酸铁形核,较大的片状物上形成较小的新的片状物,片状物在生长中相互挤压,最终形成图5(d)中所示的形貌。

2.2 PVDF膜底面结构和化学成分

以图5(a)~(d)所示的镁合金基底制备PVDF 膜,如图5中(e)~(h)所示。可以看出,在浸泡1h的镁合金基底上制得的膜表面变得粗糙,在浸泡3h和5h的镁合金基底上制得的膜表面,有类似于基底上的片状晶体黏附其中,片晶长3~8μm、宽2~5μm、厚约200nm,其中,在浸泡5h的镁合金基底上制得的膜表面黏附的片晶数量更多,且片晶上布满凹凸不平的花纹。这表明浸泡时间越长,镁合金基底上生成的沉积物越多,黏附在PVDF膜上的片状沉积物也越多。

图6 为以浸泡3h 的镁合金板为基底制得的PVDF 膜的能谱分析。从图中可以看出,膜上除了有C、F 以外,还在与图3 相同能量位置处出现了Fe 元素,该Fe 元素显然来自基底的涂层,这说明基底上沉积的十四酸铁部分嵌入了膜底面。

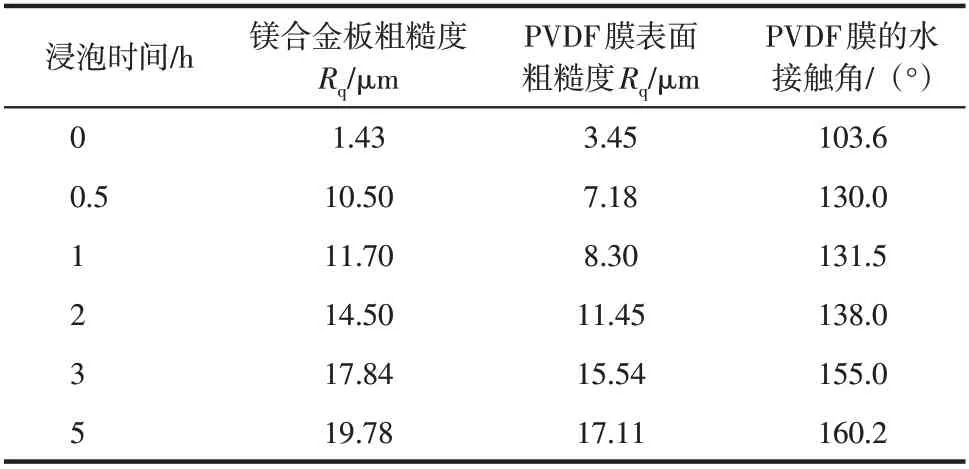

2.3 镁合金基底浸泡时间对PVDF 膜底面润湿性的影响

溶液浸泡处理后的镁合金板表面布满反应沉积物,以该基底制备PVDF膜,铸膜液会部分浸入基底上粗糙结构的间隙,因而,膜底面将部分拓印基底的粗糙结构,待膜固化后,膜底面又嵌入了基底上的部分片状沉积物,这将使膜底面的粗糙度较普通金属基底所制得膜的粗糙度显著增大。如表1所示,浸泡时间越长,镁合金表面沉积物越多,表面粗糙度越大,制得的PVDF膜上嵌入的片状沉积物随之增多,粗糙度也增大。从图5(g)、(h)可以看出,片状沉积物聚集在膜底面形成微纳复合结构,同时,长链脂肪酸盐十四酸铁表面能较低,因而使得PVDF膜达到了超疏水的效果。实际操作中,浸泡时间在3~5h之间,皆可制得超疏水PVDF膜。

2.4 PVDF膜表面的机械稳定性

图5 浸泡不同时间的镁合金基底(0~5h)及在镁合金基底上制备的PVDF膜(M0~M5)表面形貌

图6 在镁合金基底上制得的PVDF膜的能谱图

表1 浸泡时间对镁合金板与PVDF膜粗糙度及疏水性的影响

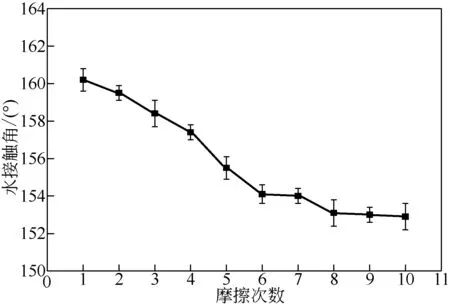

超疏水膜在使用过程中将受到冲击、摩擦等机械作用,膜表面微纳结构是保持其超疏水性的前提,因此,膜表面结构要有一定的耐久性。为了检测PVDF 膜与片状嵌入物十四酸铁的黏合性和PVDF 膜的疏水稳定性,本文对PVDF 膜进行了机械磨损测试。图7反映的是砂纸磨擦次数与膜的接触角之间的关系,可以看出,当磨擦次数达到10次之后,膜底面的接触角虽略有下降,但仍大于150°,这说明黏附到PVDF 膜底面的十四酸铁不易剥落,该超疏水膜表面具有良好的机械稳定性。本实验同时也说明,以一步浸泡法制备的镁合金基底制备超疏水PVDF膜是一种可行的方法。

图7 磨损试验中膜底面的水接触角变化情况

2.5 镁合金板的重复利用实验

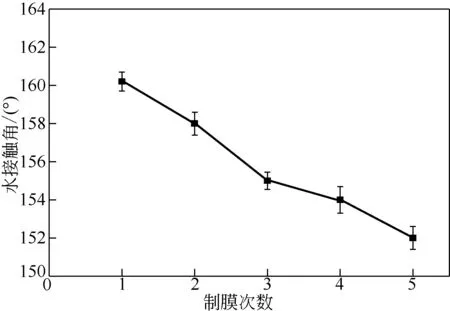

图8为在浸泡5h后的镁合金基底上重复刮膜5次后水接触角的变化情况,可以看出,刮膜次数增加,所制得膜的疏水性稍有降低,这显然是由于基底上的沉积物经过多次膜的转移而减少,且粗糙度下降所致。刮膜次数增加,不仅使膜底面嵌入的沉积物减少,也使膜的粗糙度下降。但刮膜次数在5次以内,制得的PVDF 膜的水接触角均在150°以上,皆为超疏水膜。作为规模化制膜的基底,镁合金板可以在多次使用后再浸入浸泡液中1h 以上,即可恢复其表面沉积物量和粗糙度。

图8 制膜次数对PVDF膜水接触角的影响

2.6 超疏水PVDF 膜在模拟海水真空膜蒸馏中的性能测试

表2是分别使用未经浸泡处理镁合金基底制备的普通疏水PVDF 膜M0、浸泡3h 的镁合金板基底制备的超疏水PVDF 膜M3 进行的模拟海水真空膜蒸馏(VMD)测试数据。实验中,真空侧压力为5kPa,流量为30L/h,其中的膜蒸馏通量为操作5h后的数据。数据表明,膜蒸馏通量随料液温度的升高而增大,其中,超疏水膜M3的通量略小于普通疏水膜M0 的通量,而截留性能优于M0 的截留性能。

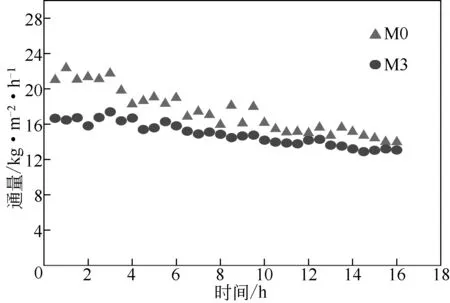

图9 是两种膜在VMD 处理60℃模拟海水中分别连续运行16h的通量变化曲线,可以看出,超疏水PVDF 膜比普通疏水PVDF 膜的产水通量略低。虽然超疏水膜的表面粗糙结构增大了膜与流体的接触面积,但嵌入物也令膜表面平均孔径略减小,故膜蒸馏通量略降低。由图9还可看出,超疏水膜的通量衰减速率更慢,这是由于超疏水膜表面的微纳粗糙结构增大了膜表面液体边界层内的雷诺数,削弱了浓差极化。上述实验表明超疏水膜在VMD 运行过程中具有更好的抗污染性和操作稳定性。

表2 真空膜蒸馏性能对比

图9 不同疏水性PVDF膜的VMD通量变化

3 结论

(1)利用一步浸泡法处理镁合金板,可在镁合金板表面得到均匀的十四酸铁沉积层,以此镁合金板为基底制备PVDF膜,可将基底表面粗糙结构部分拓印到膜底面,并将表面沉积物部分转移并嵌入膜底面,从而大幅提高PVDF膜的疏水性。

(2)随着浸泡时间的延长,镁合金基底上生成的十四酸铁沉积物增多,表面粗糙度增大,相应PVDF 膜表面粗糙度随之增大,疏水性增强。实验范围内,通过一步浸泡法处理镁合金板3~5h 皆可制得超疏水PVDF膜,浸泡5h镁合金基底上制备的PVDF膜的接触角可达160°。

(3)本方法制备的超疏水PVDF膜表面的机械稳定性良好。与普通疏水PVDF 膜相比,超疏水PVDF 膜在真空膜蒸馏中的截留率提高,通量衰减速率减慢,具有更优的抗污染性和操作稳定性。