苯与合成气烷基化催化剂的研究进展

2020-08-17韩腾飞徐红葛晖李学宽

韩腾飞,徐红,葛晖,李学宽

(1 太原理工大学化学化工学院,山西太原030024;2 中国科学院山西煤炭化学研究所,山西太原030001)

苯、甲苯、二甲苯(BTX)是重要的化工基础原料,在塑料、制药、涤纶、溶剂和树脂等生产领域中得到广泛应用,其中用量最大的是对二甲苯(PX),主要用于制备对苯二甲酸(PTA),进而用于生产聚酯材料[1-3]。目前PX 的主要来源是以石油为原料,经过一系列的转化、分离提纯工艺制得。

我国能源的禀赋特点是“油少煤多”,以丰富的煤炭资源作为原料制备BTX 更符合国家的能源战略发展方向。因此煤制芳烃的技术近年来受到广泛关注,制得的混合芳烃可以利用成熟的转化技术如甲苯歧化和烷基转移等制得PX,以减少我国PX的对外依存度[4-6]。

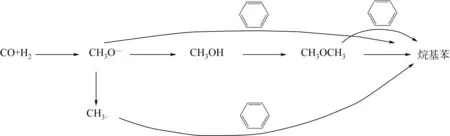

煤制芳烃技术路线主要有四条,即合成气一步转化为芳烃(STA)、甲醇制芳烃(MTA)、苯与甲醇烷基化制烷基苯、苯与合成气烷基化制烷基苯。由于甲醇需要通过合成气(CO 和H2)来制备,苯与合成气烷基化技术不仅省去制备甲醇环节,降低原料成本,又避免了甲醇裂解为合成气和甲醇转化为烷烃等副反应;同时,液体产物基本都是芳烃,有利于后期的转化分离;目前我国苯的产能过剩,而且焦化企业中苯与合成气都是副产物,苯与合成气烷基化技术可以拓宽苯的利用途径,提升焦化副产品价值,因此在未来更具竞争力。早在1979 年就有研究发现在H2存在下,羰基化的过渡金属M(CO)(M=W,Rh,Ru,Cr)与AlCl3复合可以催化苯与CO 烷基化反应生成烷基苯[7],随后很长一段时间内,研究处于停滞状态。近年来,随着煤化工的快速发展,对二甲苯需求逐年增加,苯与合成气烷基化技术又开始受到关注。本综述重点介绍了目前该工艺路线的最新研究进展,并与其他三种煤基制备芳烃工艺做了对比分析,并对苯与合成气烷基化的应用前景做了展望。

1 苯与合成气烷基化的催化剂和反应

近年来苯与合成气烷基化的研究主要是以金属或金属氧化物与沸石复合的催化体系为主,其中金属或金属氧化物催化合成气转化为甲醇、二甲醚和甲氧基等反应中间体,进而沸石催化苯与中间体进行烷基化反应得到烷基苯。催化体系按照金属或金属氧化物与沸石的复合方式分为两大类,即负载体系和机械混合体系。

1.1 负载型催化体系

1.1.1 贵金属体系

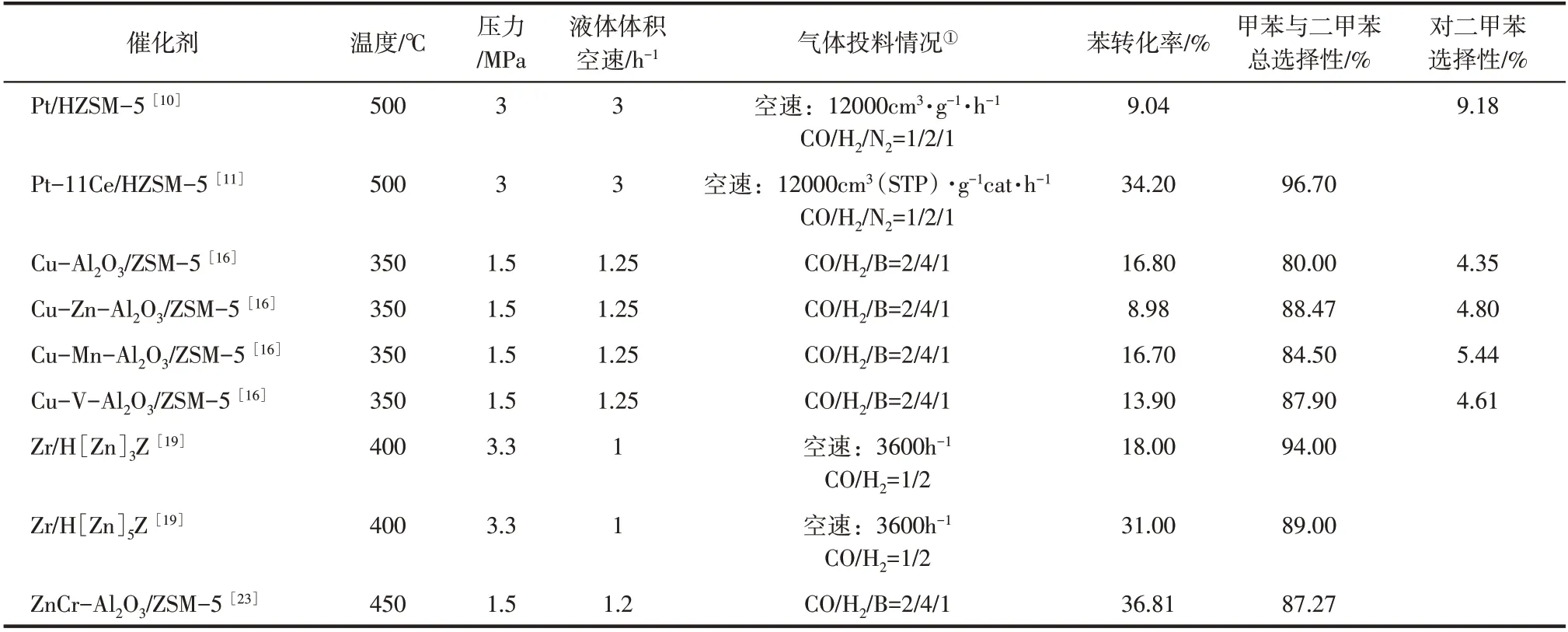

贵金属催化剂是重要的甲醇合成催化剂[8-9]。钟 杰 等[10]在ZSM-5 上 负 载2% 的Pt,在500℃、3MPa、苯质量空速3h-1、合成气空速12000h-1的反应条件下,甲苯和二甲苯总选择性达到82.85%,苯的转化率为9.04%。研究表明负载到沸石上面的Pt 主要以单质Pt 和Pt2O 形式存在,由于形成了较大颗粒,导致催化剂的活性不高。如果在ZSM-5上通过共浸渍负载2% Pt 和11%的Ce,利用Pt 与Ce 相互作用,可以有效改善分子筛上Pt 的分散,显著增强催化效果,在相同的反应条件下,苯的转化率大幅升高到34.20%,甲苯、二甲苯总选择性高达96.70%,催化剂在80h内基本没有失活,显示出比较好的稳定性[11]。

1.1.2 铜基体系

铜基催化剂是目前最主要的甲醇合成催化剂,具有操作温度低、成本低和催化活性高等优势[12-15]。利用铜基催化剂与沸石复合可以制备苯与合成气烷基化催化剂。

Zhao 等[16]用浸渍法制备Cu-Al2O3/ZSM-5 催化剂用于苯与合成气烷基化反应,发现增加Cu 含量可以提高催化剂的活性,含11% Cu 的催化剂在350℃、1.5MPa、苯质量空速1.25h-1、原料摩尔比CO/H2/B(苯)=2/4/1 的反应条件下,苯转化率可以达到16.80%,甲苯与二甲苯总选择性达到80.00%。他们还研究了添加第二种金属的调变效果。Cu-Zn-Al2O3/ZSM-5中引入的Zn会覆盖部分的Cu表面,提高甲苯和对二甲苯的选择性;Cu-Mn-Al2O3/ZSM-5 中加入的Mn 会形成Cu-Mn 复合氧化物,可以抑制Cu 的烧结;Cu-V-Al2O3/ZSM-5 中的V 具有在还原过程中阻止Cu 颗粒烧结的功能,对苯的甲基化有促进作用。

1.1.3 锌基体系

(1)锌锆 ZnZr 氧化物可以催化合成气制甲醇,其中ZnO组分促进H2的活化,氢气通过异裂离解形成吸附氢物种,为CO 的加氢反应提供氢源;在H2存在下,ZrO2具有活化CO 形成甲氧基的能力[17-18]。

Yu 等[19]先采用浸渍法将Zn 负载到HZSM-5上,再与ZrO2机械混合制备复合催化剂。在400℃、压力3.3MPa、苯质量空速1h-1、合成气空速3600h-1的反应条件下,ZSM-5 中Zn 含量为3%时,甲苯选择性达到78.00%;将Zn 含量增加到5%后,苯转化率和二甲苯选择性最高,分别达到31.00%和27.00%。研究表明,引入沸石中的Zn大多数以Zn(OH)+形式存在,既可以促进H2的活化,为ZrO2活化CO 提供氢物种,从而促进甲醇生成,又可以抑制甲醇发生其他副反应,有利于苯与甲醇烷基化。

(2)锌铬 ZnCr 氧化物是早期高温高压合成甲醇的催化剂[20-22]。该催化剂具有热稳定性好、对合成气中硫杂质抵抗能力强等特点,其操作温度区间为320~400℃,因此以锌铬催化剂与沸石复合用于苯与合成气的烷基化反应有更好的温度匹配。

庞伟伟和顾昊辉[23]将ZnCr 负载于ZSM-5 催化苯与合成气反应,在450℃、1.5MPa、苯质量空速1.2h-1、原料摩尔比CO/H2/B(苯)=2/4/1 的反应条件下,苯转化率为36.81%,甲苯、二甲苯选择性分别为69.32%和17.95%。

负载型催化体系催化效果见表1。

1.2 机械混合型催化体系

1.2.1 铜基体系

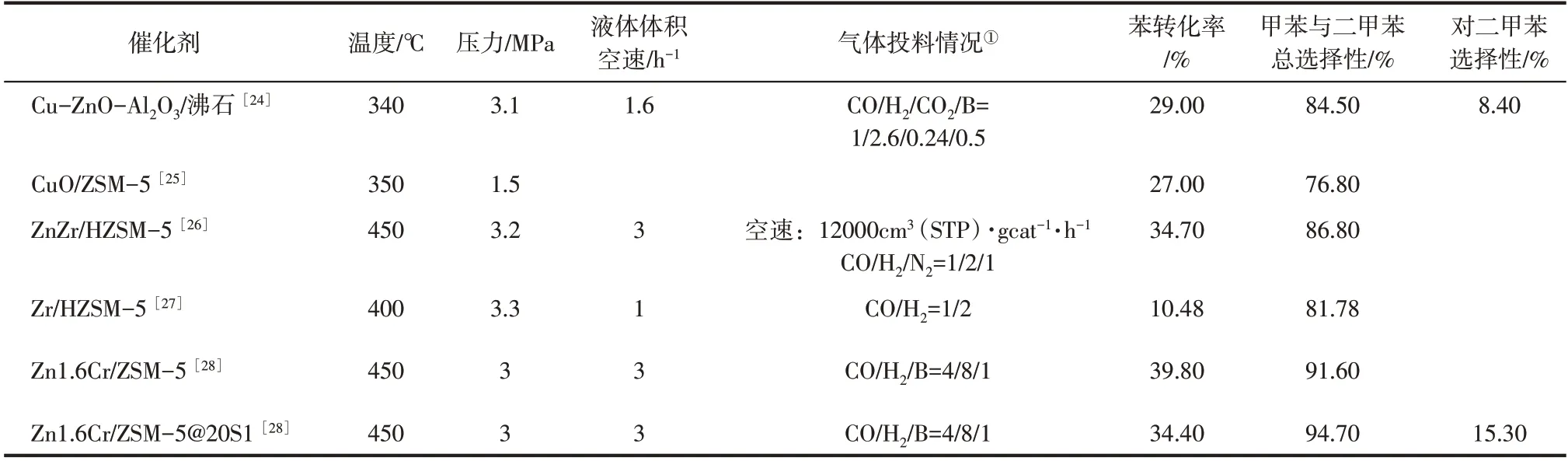

Imai[24]将铜锌铝催化剂与沸石机械混合制成双功能催化剂,利用掺杂CO2的合成气为原料,与苯进行烷基化反应,在340℃、3.1MPa、苯质量空速1.6h-1、原料摩尔比CO/H2/CO2/B(苯)=1/2.6/0.24/0.5的反应条件下,苯转化率为29.00%,甲苯选择性达到54.40%。

丁传敏等[25]以CuO 与HZSM-5机械混合制备双功能复合催化剂,用于催化苯与合成气烷基化制备芳烃。研究发现,在350℃、1.5MPa 反应条件下,当CuO/HZSM-5=1/10(质量比)时,苯转化率最高可达到27.00%,甲苯选择性达到64.50%,二甲苯选择性为12.30%。

1.2.2 锌基体系

(1)锌锆 Bai 等[26]将ZnZr 氧化物与ZSM-5 机械混合,研究了Zn 与Zr 不同摩尔比和煅烧温度对催化效果的影响。结果表明,当Zn/Zr=0.75(摩尔比),金属组分煅烧温度为500℃时,催化活性最高,在450℃、3.2MPa、苯质量空速3h-1、合成气空速12000h-1的反应条件下,苯的转化率为34.70%,甲苯和二甲苯总选择性为86.80%。

于波等[27]将ZrO2与HZSM-5 机械混合催化苯与合成气烷基化反应,研究了分子筛不同投料硅铝比对催化效果的影响,结果表明当分子筛n(SiO2)/n(Al2O3)=200时,催化效果最佳。在400℃、3.3MPa、苯质量空速1h-1、合成气空速3600h-1反应条件下,苯转化率为10.48%,CO 转化率为3.45%,甲苯和二甲苯总选择性为81.78%。

(2)锌铬 Yang等[28]将ZnCr氧化物与HZSM-5机械混合用于苯与合成气烷基化反应。在450℃、3MPa、苯质量空速3h-1、合成气空速12000h-1的反应条件下,Zn1.6Cr/ZSM-5催化剂活性最高,CO转化率为29.80%,苯转化率为39.80%。气相产物主要是CO2和CH4,还有少量C2~C4烃类;液相产物主要是甲苯、二甲苯、乙苯和C9+重芳烃,其中甲苯选择性为66.40%,二甲苯选择性为25.20%。乙苯与C9+的选择性分别为4.00%和4.40%。产物中未发现甲醇,认为产生的甲醇立即在分子筛的酸位点发生了转化。若对HZSM-5 硅烷化处理制成Zn1.6Cr/ZSM-5@20S1,可以减少HZSM-5 的外表面酸位,避免过度烷基化,获得更高的对二甲苯选择性,但由于HZSM-5的总酸度降低,苯转化率也下降,硅酸盐外壳越厚,苯的转化率越低,同时越有利于对二甲苯选择性的提高。综合考虑,HZSM-5外包裹20% 硅酸盐外壳时效果最佳,苯转化率达到34.40%,对二甲苯在二甲苯中的相对含量达到73.2%。

表1 负载型催化体系催化效果汇总表

机械混合型催化体系催化效果见表2。

2 苯与合成气烷基化的反应机理

2.1 复合方式对催化效果的影响

将金属或金属氧化物与沸石按照机械混合方式制备的双功能催化剂活性普遍较高,多数催化体系苯转化率可以达到27%以上;而以负载方式制备的催化剂活性高低不一,多数的催化体系苯转化率低于20%。分析可能有三个原因。

(1)由于金属负载到沸石上破环了沸石的酸性位点,进而影响了催化剂活性,而采用机械复合方式对沸石酸性位点保存良好,因此催化剂具有较高的催化活性。催化剂的酸性是影响烷基化反应活性和选择性的重要因素,烷基化反应主要在分子筛的B 酸位点进行[16]。研究发现,采用浸渍法将金属负载于沸石,催化剂的酸性会发生较大变化:HZSM-5上引入Pt与Ce,催化剂的酸量和酸强度都降低了,并且Ce会覆盖部分B酸位点[11];随着负载到ZSM-5上的Zn 含量增加,催化剂整体酸性强度会略有下降,并且B 酸和L 酸位点数量会发生较大变化[19];ZSM-5上的Cu含量增加,由于Cu离子部分取代了羟基的质子,B酸性位点的数量会减少[16]。

(2)负载型催化体系中,金属或金属氧化物一般含量较少,而机械混合型体系中金属氧化物与沸石是按照一定比例进行混合,尽管金属或金属氧化物的分散性可能降低,但其含量的明显增加会使得活性位点总量增加,反应中产生大量活性中间体(甲醇或甲氧基)聚集在苯的周围,有利于苯烷基化的发生。

(3)负载型催化体系中金属在高温反应条件下易发生团聚,降低分散性,影响反应活性[11]。因此,机械混合型催化体系可能更有利于苯与合成气烷基化反应。

2.2 反应路径

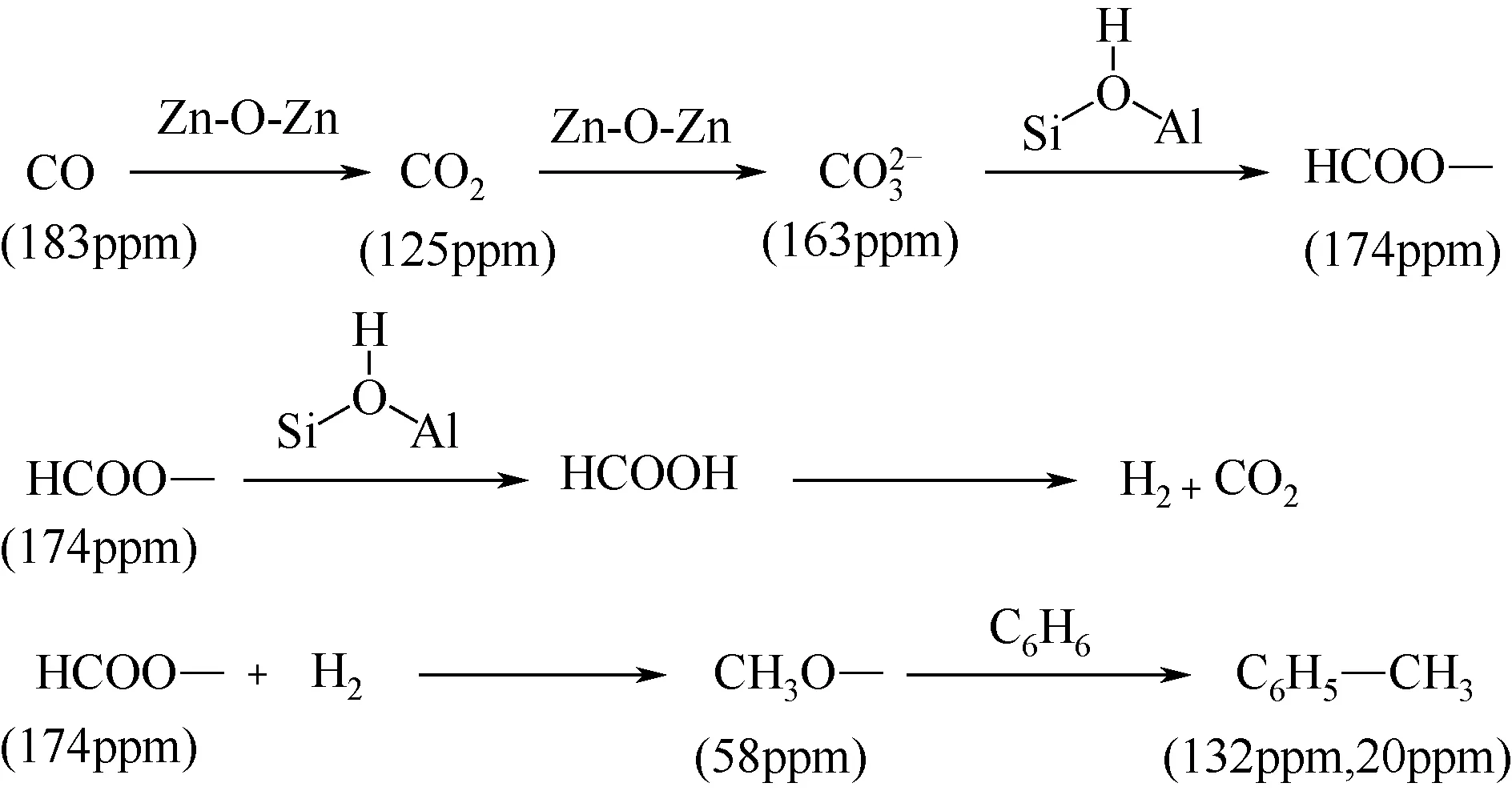

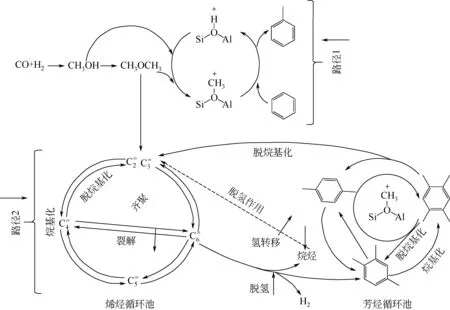

目前大多数的研究认为苯与合成气烷基化是两步反应的耦合:第一步,合成气在金属或金属氧化物催化剂上合成甲醇中间体;第二步,甲醇与苯在沸石上进行烷基化反应生成烷基苯[11,28]。Wang等[29]利用原位固相核磁研究Zn/ZSM-5催化CO与苯反应生成甲苯的过程,发现CO经过多步反应,转化为甲氧基中间体,甲氧基作为亲电试剂,与苯环相互作用生成甲苯,反应路径见图1。Zhao等[16]研究发现,在铜基催化体系中,反应中间体也可能是二甲醚。

图1 Zn/ZSM-5催化CO与苯反应生成甲苯的反应路径[29](1ppm=1μg/g)

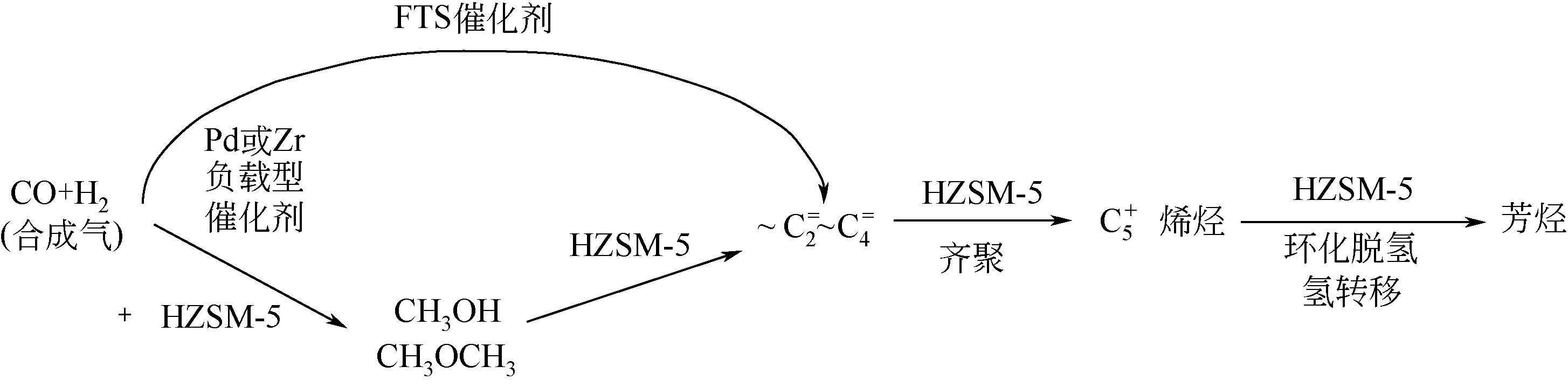

另外一种观点认为,苯与合成气烷基化可能是多条反应路径同时发生。Yu 等[19]提出的反应过程为:在Zr/H[Zn]ZSM-5双功能催化剂的两个活性中心上,首先合成气转变为甲醇。甲醇转变为芳烃存在两条反应路径:①甲醇与苯烷基化反应生成芳烃;②甲醇直接芳构化形成芳烃。正是因为甲醇芳构化反应的发生,导致烯烃、烷烃等副产物较多,而苯的转化率较低。如图2。

表2 机械混合型催化体系催化效果汇总表

目前,关于苯与合成气烷基化的反应机理还存在一些争论,主要因为不同的催化体系的反应中间体和反应路径可能存在差异,而且多种反应中间体如甲氧基、甲基、甲醇和二甲醚等可以同时存在并相互转化。未来的研究需要阐明苯与合成气烷基化过程中各种反应中间体、反应转化路径以及催化剂的失活机理,这将有助于该技术的开发应用。

2.3 甲醇合成反应和苯烷基化反应的协同效应

在合成气与苯烷基化反应中,合成气在金属或金属氧化物上生成甲醇等中间产物,中间产物和苯烷基化生成烷基苯,这两步反应的条件并不匹配,甲醇合成通常在低温和高压下有高收率,而苯烷基化反应往往需要更高的反应温度,但一般在接近常压下即可进行。因此反应条件匹配也是实现苯与合成气烷基化的高转化率和高选择性的关键因素。

铜基催化剂合成甲醇的反应通常在比较低的温度(<300℃),苯烷基化需要400℃以上高温。铜基催化剂与沸石复合催化体系要解决的主要问题是如何调节金属组分的结构和性质,使得甲醇合成可以耐受更高温度,抑制铜的高温烧结;通过调节分子筛的酸性及其分布,提高烷基化的反应活性。

Yu 等[19]和Yang 等[28]考察了ZnZr 和ZnCr 体系的苯与合成气烷基化串联反应的最佳反应温度,低温下苯转化率较低。选用热稳定性较高的ZnZr 或ZnCr 催化体系有温度匹配优势,虽然在合成气制甲醇反应中,ZnZr 或ZnCr 催化剂活性较低,但其反应温度与苯活化需要的温度较匹配,因此ZnZr和ZnCr 氧化物与沸石复合催化体系展现出较高的苯转化率。

除了温度匹配,还需要考虑反应压力、催化剂两组分的匹配问题以及优化合成气和苯的进料比,使生成甲醇中间体的量与苯烷基化所需的量匹配。甲醇合成和苯烷基化的有效协同可以保证CO 的高转化率,同时有高的烷基化选择性,抑制副产物的生成。

3 苯与合成气烷基化与其他煤基芳烃制备技术的比较和展望

3.1 四种煤基制备芳烃技术及其优劣势分析

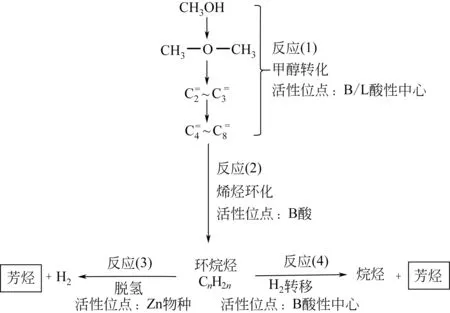

(1)合成气直接转化为芳烃 通常利用甲醇合成催化剂或费托合成催化剂与H-ZSM-5复合作为催化剂。其具体反应路径见图3,首先合成气转变为甲醇或烯烃中间体,随后在分子筛作用下经过烯烃环化、脱氢、氢转移等一系列反应,最终生成芳烃。利用合成气一步制备对二甲苯理论上是最佳路线,该路线有较高的学术意义。但目前的研究表明,由于STA过程中涉及复杂的多步串联反应,对芳烃选择性的控制仍然具有很大的挑战性,而且双功能催化剂的长期稳定性一直没有得到很好的保证。虽然该路线对理论研究和未来煤化工发展很有意义,但是以现在的研究水平较难实现工业化应用[30-31]。合理改性催化剂,抑制副产物的生成,进而提高芳烃甚至对二甲苯的收率成为目前亟需解决的问题。

图2 Zr/H[Zn]ZSM-5催化苯与合成气烷基化的反应路径[19]

图3 STA反应路径[30]

图4 Zn/ZSM-5催化MTA反应路径[32]

(2)甲醇直接制芳烃 该技术路线经历了两个主要反应过程,即甲醇到烯烃和烯烃的芳构化。图4 是Zn/ZSM-5 上甲醇到芳烃的反应路径,在分子筛B/L酸性位点上甲醇依次转变为二甲醚、短链烯烃、长链烯烃。再经过烯烃环化、氢转移或脱氢等一系列反应后,最终生成芳烃。MTA路线[32-34]是很具有潜力的煤化工路线,既可以解决国内对二甲苯短缺的问题,也可以为过剩的甲醇产能找到新的利用出路,该技术正逐步走向工业化,但仍存在催化剂的稳定性差和芳烃收率低等问题。MTA 反应机理的继续深入研究,催化剂的改性和反应条件的优化,这三者的相互促进、相辅相成是实现技术成熟的有效途径。

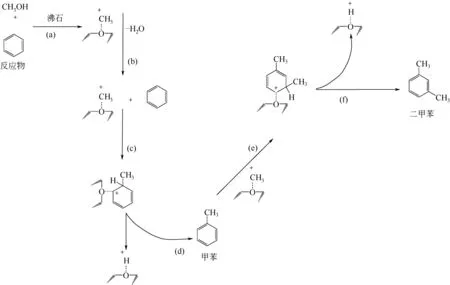

(3)苯与甲醇烷基化 在分子筛的酸性位上甲醇脱水生成甲氧基碳正离子,随后甲氧基碳正离子攻击苯环,依次生成质子化的甲苯、甲苯、质子化的二甲苯,最后质子返回到催化剂表面形成了二甲苯,如图5。该工艺拓宽了苯和甲醇的利用途径,但产品收率较低,生产成本高,而且甲醇会发生较多的副反应[35-36]。未来研究中应对反应机理进一步深入探索,制备出高效的催化剂。

图5 HZSM-5催化苯与甲醇烷基化反应路径[35]

(4)苯与合成气的烷基化反应 基于文献报道,推测苯与合成气烷基化可能的反应路径为:合成气转化为甲氧基/甲基,或甲醇/二甲醚反应中间体,随后中间体与苯反应生成烷基苯(图6)。针对不同催化体系,中间体及反应路径可能有所变化。

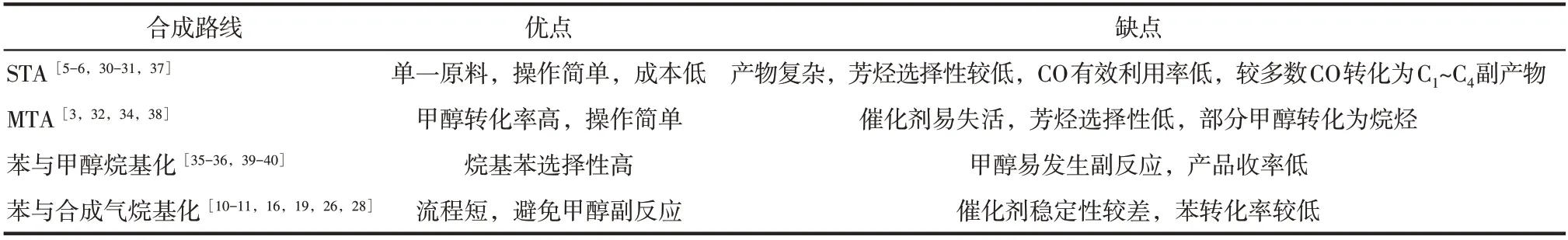

表3 对比了四种煤基制芳烃技术的优势和劣势。由于甲醇近年来价格居高不下,将其应用于苯烷基化反应原料,将导致生产成本明显增加,而且甲醇副反应较多,难以有效利用。苯与合成气烷基化直接利用合成气免去制备甲醇步骤,在成本上会有比较大的优势,但其催化剂活性以及寿命还不能达到工业要求,目前还只是处于实验室研究阶段。

3.2 苯与合成气烷基化的展望

苯与合成气反应制备烷基苯近年来得到比较快的发展,为煤制芳烃提供了一条新的工艺路线。初步的研究表明该反应路线有一定的竞争力,但还存在一些难点,制约着技术开发和产业应用,为此提出了一些建议。

(1)苯的转化率低 在苯与合成气烷基化反应中,由于两段串联反应的条件不匹配,较大程度制约了苯的转化。利用耐高温的锌锆和锌铬氧化物与沸石复合,能有更好的反应温度匹配,是提高催化剂活性的有效途径之一;沸石的酸性是决定烷基化反应中催化活性和产物选择性的重要因素[41],合理调控沸石的酸性强度和酸性位点分布,也是提高苯转化率的有效方法;制备纳米片型沸石或多级孔型沸石可以增强产物扩散[42-43],提高催化活性;反应活性中心在空间的分布也是影响催化活性不可忽视的因素[5],金属活性中心与酸性活性中心接近,有利于反应中间体的进一步反应,活性中心距离过远可能导致副产物的增加,制备负载型催化剂和核壳结构催化剂可缩短活性中心距离,提高催化性能。

(2)对二甲苯选择性低,液相产物中甲苯和重芳烃含量较高 沸石由于独特的孔道结构,具有择形催化的能力,通过修饰沸石孔道结构可提高对二甲苯的选择性。例如,以Mg、P 改性沸石可能会显著提高对二甲苯选择性[44];调控沸石酸性位点尽可能多分布在孔道中,可减少沸石外表面发生的过度烷基化反应,提高产物选择性[28]。

(3)催化剂寿命短 沸石容易发生积炭,导致催化剂失活,并且反应过程中由于有水生成,高温水热条件下很容易造成HZSM-5 沸石的骨架铝流失,导致催化剂活性降低。将分子筛制备成多级孔或空腔结构[45],增强扩散,可能是延缓沸石积炭失活的有效办法;对于Cu 基和贵金属催化剂,金属颗粒的团聚也是造成催化剂失活的原因,利用加入助剂增加金属与载体相互作用,将有助于提高催化剂稳定性[11,16]。

4 结语

对于苯和合成气烷基化反应,将金属或金属氧化物与沸石两组分采用机械混合的方式,可以很好保存沸石酸性位点,同时金属氧化物组分的含量可以在较大范围调控,催化活性比较高;负载型催化体系可能会破坏沸石的部分酸性位点而且金属或金属氧化物组分含量较少,导致苯转化率降低,制备高活性的催化剂难度较大。

图6 苯与合成气烷基化反应路径

表3 四种煤制芳烃技术的优劣势分析

催化体系中不同的金属种类各有优劣势:贵金属催化剂可以耐高温,但活性还不够高,而且成本较高,产业应用会比较困难;铜基催化体系由于存在两段反应温度不匹配的问题,催化活性较低,而且提高反应温度容易造成铜的烧结,导致催化剂失活;ZnZr和ZnCr催化体系两段反应温度匹配较好,催化活性好,选择性高,在苯与合成气烷基化中更有优势,未来需要进一步研究如何在高温下(400~500℃)保持催化剂的稳定性。

目前关于苯与合成气烷基化的反应机理,基本认识是第一步合成气转化为甲醇,第二步苯与甲醇烷基化生成芳烃。但对反应的详细机理还认识不足,特别是对中间体生成及转化还存在不少争议,如烷基化的中间体是甲氧基、甲基、甲醇或者二甲醚,这些中间体的生成机制和转化有待揭示。反应机理的深入认识将有助于催化剂的开发和工艺路线的优化。

通过四种煤基芳烃技术路线的对比分析,苯与合成气烷基化可以省略制备甲醇环节,而且避免甲醇发生副反应,有效降低成本;液相产物中基本都是芳烃,有利于后续分离提纯,该技术展现出很好的工业应用前景。但由于研究起步较晚,催化剂活性、选择性、稳定性等方面都还需要更深入的研究。