影响FCC再生立管输送催化剂影响因素的分析

2020-08-17彭威刘艳升韩胜贤黄炳庆

彭威,刘艳升,韩胜贤,黄炳庆

(1 中国石油大学(北京)重质油国家重点实验室,北京102249;2 中国石油克拉玛依石化公司,新疆克拉玛依834003)

流化催化裂化工艺(fluid catalytic cracking,FCC)是重质油二次加工的主要方法之一。FCC装置反应器和再生器之间的催化剂输送是通过立管进行的,因此立管操作对于维持催化裂化装置的催化剂循环至关重要[1-2]。立管输送催化剂操作有两个特点:一个是立管内的催化剂是依靠重力向下流动的,而气体则可能向下流动或向上流动,主要取决立管内部的流态;另一个是立管的入口压力低、出口压力高,催化剂流动属于负压差流动,因此必须在立管内建立密相颗粒料封,防止反应器与再生器间气相介质互窜[3-4]。此外,立管的底部通常安装滑阀用于调控催化剂的输送量,但阀前堆积的催化剂由于脱气效应易于导致失流化,工业上采取向立管通入松动风来改变催化剂的孔隙率,防止催化剂输送操作的失效[5-6]。

立管输送催化剂操作受立管两端负压差、催化剂粒度分布、松动风等多种因素的影响[7-10]。立管内催化剂流态有流化态、过渡填充流和填充流,不同工况下各种流态之间可能相互转变,甚至出现多种流态共存的情况[11-13],使得立管操作更加复杂。目前关于立管输送的研究主要在实验室小型实验装置上进行,重点是分析斜管角度和阀门开度对立管内催化剂流态以及质量流率的影响,提高了对阀门调控机制的认识[4,14-16]。罗保林等[4]对垂直立管内催化剂的流动性进行了实验研究,分析了附加吹气对压力分布的影响。Leung等[12,17]总结了立管内不同的催化剂流态以及各种流态参数计算方法,实验及分析结果对工业生产具有一定的指导意义。但实验室进行的冷态小型实验在反应压力、反应温度和催化剂循环量等操作条件方面与工业生产装置的操作参数相差甚远,不能从根本上解决问题。目前还缺乏工业FCC 装置再生立管输送催化剂的因素分析。为此,本文结合某1.0Mt/a 的FCC 装置再生立管的输送问题和技术改造,分析了影响立管输送催化剂的多种因素,为FCC立管设计和装置改造提供帮助。

1 测量装置

1.1 装置操作条件

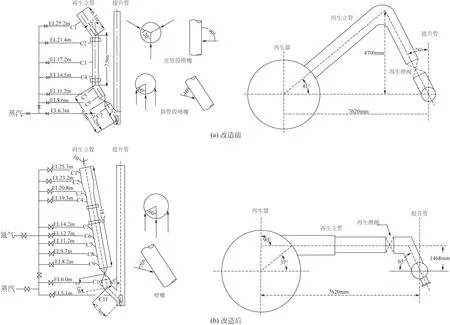

图1为FCC装置反应再生系统结构示意图。两器结构为高低并列式,再生器为前置烧焦罐+二密相床层结构,反应器为内置提升管+涡流快分结构。其中,pi为再生立管入口压力,kPa;ps为再生滑阀前压力,也称再生立管推动力,kPa;po为再生滑阀出口压力,kPa;再生滑阀压降Δp=ps-po,kPa。

图1 反应再生系统结构

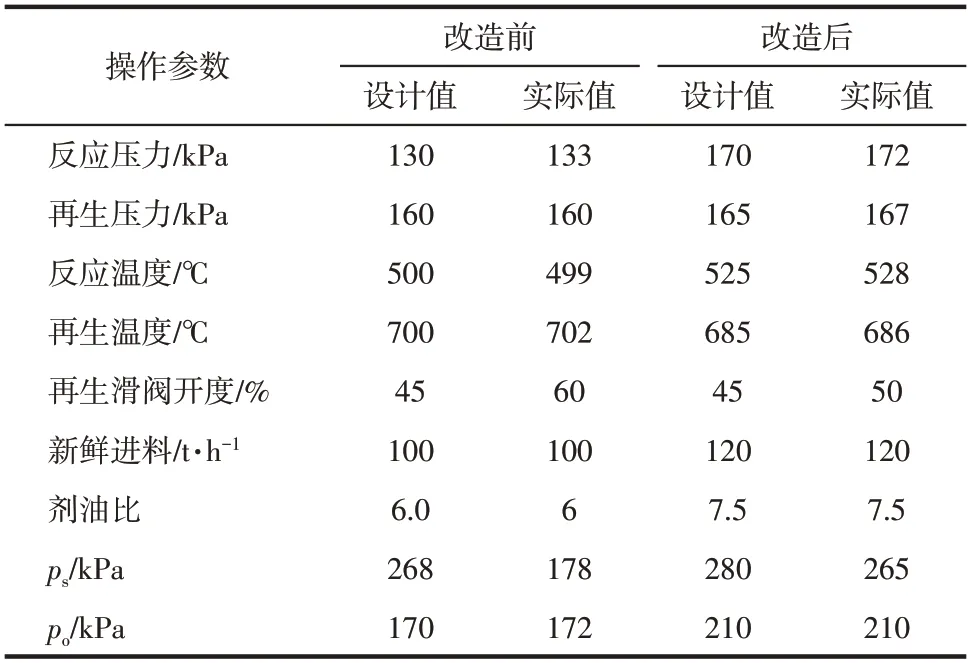

装置选择UOP 技术,采用升高反应再生系统压力的方法将装置加工量由0.8Mt/a提高至1.0Mt/a。表1为装置操作参数。由表1可知,改造前ps和Δp分别为178kPa 和6kPa,远低于设计值268kPa 和98kPa;改造后,反应压力设计值提高40kPa,再生压力设计值受主风机负荷限制仅提高5kPa,再生催化剂循环阻力增大,因此,提高再生立管推动力是装置扩量改造的关键。

表1 装置操作参数

1.2 再生立管结构

为了改善再生立管内催化剂流化状态,提高再生立管推动力,对再生立管结构、松动风喷嘴和滑阀位置进行了改造。图2(a)为改造前的再生立管,由两段斜管和一段直管组成,内径为560mm;上斜管与垂线夹角35°,长度6.1m;下斜管与垂线夹角32°,长度9.8m;直管段长度7.9m;共设置7 层松动风喷嘴,标注为C1~C7,每层各有3 个松动风喷嘴,松动介质为0.6MPa、260℃的蒸汽,各喷嘴前安装直径为1.5~3mm 的限流孔板控制蒸汽流量。图2(b)为改造后的再生立管,由两段斜管组成;上斜管与垂线夹角10°,包括内径760mm 和内径630mm 两部分,总长度13.9m;下斜管与垂线夹角45°,长度2.3m,内径630mm;共设置11 层松动风喷嘴,标注为C1~C11,每层各有3 个喷嘴,松动介质为1.4MPa 的常温氮气,各喷嘴前安装直径为2~4mm 的限流孔板控制氮气流量。改造前立管拐弯点偏离反应再生系统中心平面4700mm;再生滑阀处于下斜管下部,距离拐弯点6.6m。改造后立管拐弯点偏离反应再生系统中心平面1468mm;再生滑阀处于下斜管上方,距离拐弯点2.1m。

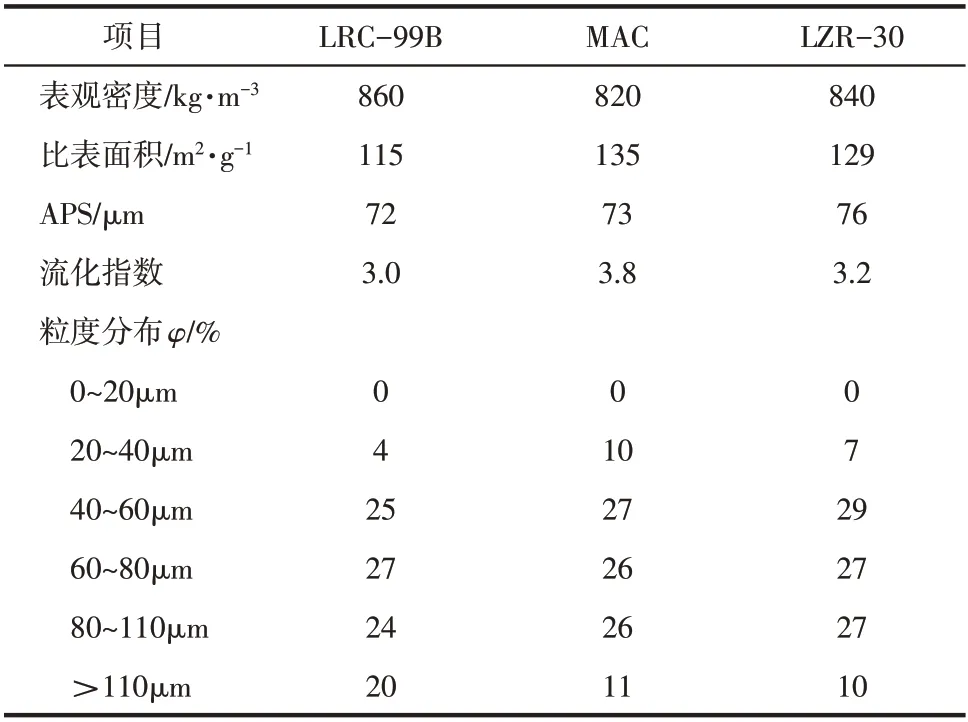

1.3 催化剂特性

装置在生产过程中使用过3种催化剂,分别为兰州催化剂厂生产的LRC-99B 和LZR-30 催化剂,长岭催化剂厂生产的MAC 催化剂。其中,LRC-99B 为增产柴油催化剂,LZR-30 和MAC 催化剂为增产汽油催化剂。表2 为平衡催化剂的特性分析,由表2可知,3种催化剂的表观密度均大于800kg/m3,其中,LRC-99B 的表观密度最大,为860kg/m3,MAC的表观密度最小,为820kg/m3;三种催化剂中0~40μm 颗粒含量差异较大,MAC 催化剂为10%,而LRC-99B催化剂为4%。

表2 平衡催化剂特性分析

图2 再生立管结构示意

1.4 压力测量方法

在进料量为90~120t/h、不同催化剂下,记录不同反应温度(490~510℃)时的反应温度和再生滑阀压降。同一时间,在C1~C7 截面和C1~C10 截面各选择一个松动风喷嘴,沿轴向逐个进行压力测量;然后通过更换不同尺寸的限流孔板改变松动风流量,再进行压力测量。采用北京康斯特仪表科技公司生产的ConST211 型数字压力表测量压力,量程0~400kPa,测量频率1Hz,现场测量压力数值均为表压。

2 测量结果与评价

工业FCC 装置通常采用再生滑阀压降和反应温度两个参数评价立管输送催化剂的效果。再生滑阀压降表明立管的推动力、料封能力和滑阀调节催化剂循环量的能力[2],反应温度波动幅度表明立管输送催化剂循环量的稳定性。

2.1 催化剂流态及特性分析

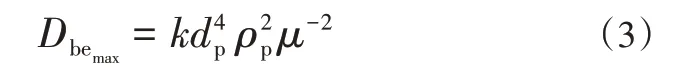

催化剂作为立管输送的对象,其物理性质影响立管输送。图3为再生立管改造前使用不同催化剂时立管的轴向压力分布。由图3可知,使用不同催化剂时,立管轴向压力测量值与设计值差别较大。在上斜管段和直管段上部,沿立管从上至下压力逐渐增大;直管段下部至再生滑阀前,压力逐渐减小,再生滑阀压降为3~10kPa,远小于设计值98kPa;使用不同的催化剂时,滑阀压降不同,滑阀压降顺序为LRC-99B<LZR-30<MAC。

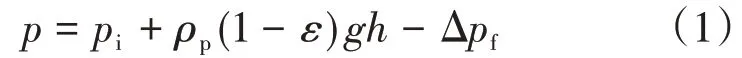

立管轴向任意高度h处压力p计算如式(1)。

式中,ε为空隙率;ρp为颗粒密度,kg/m3;ρp(1-ε)gh为静压头,kPa;Δpf为摩擦损失压降,kPa。

图3 改造前再生立管压力分布

立管内催化剂流态为流化态时,摩擦损失压降远小于静压头,根据公式(1),p随h增加而增加;立管内催化剂流态为填充流态时,摩擦损失随ε减小而快速增大,催化剂呈正压差流动[2-4,13]。图3中,上斜管段和直管段上部立管轴向压力分布为负压差,表明催化剂流态为流化态,表观密度约460kg/m3;而直管段下部至滑阀前出现正压差,表明催化剂流态为填充流,这是因为催化剂在立管内下行过程中,伴随着流化介质的脱除和体积被压缩,ε减小,颗粒间及颗粒与器壁之间的接触应力快速增大,Δpf增大,p减小。

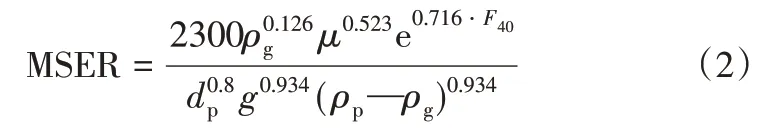

平衡剂中小于40μm的颗粒称为细粉,细粉充当大颗粒流化的润滑剂,一般认为平衡剂中细粉质量分率为10%~15%时有助于催化剂的平稳输送[7-8]。Geldart 等[10]提出床层最大稳定膨胀率(maximum stable expansion ratio,MSER)的概念用于颗粒的流化性能分析,如式(2)。

式中,ρg为气体密度,kg/m3;µ为气体黏度,Pa·s;F40为细粉质量分率,%;dp为催化剂平均粒径,μm。

MSER值越大,意味着床层散式流态化窗口越宽,不易形成填充流。装置使用的三种催化剂中细粉含量低,颗粒平均粒径大,MSER值低,容易出现填充流;另外,随着催化剂的表观密度增大,空隙率减小,摩擦损失压降升高,滑阀压降逐渐降低。

图4 为使用不同催化剂时反应温度的波动趋势。在图4中,不同催化剂对应的反应温度波动幅值顺序为LRC-99B>LZR-30>MAC。立管输送催化剂过程中,催化剂下落速度和表观密度受上升气泡的影响,当气泡上升速度等于催化剂下落速度时,催化剂循环量开始波动。反应温度的变化反映催化剂循环量的稳定性,其波动幅值随气泡直径增大而增大。立管内最大稳定气泡直径(Dbemax,m)计算公式[2]如式(3)。

2.2 立管结构对催化剂流态的影响

图4 使用不同催化剂时反应温度波动趋势

斜管角度影响蓄压能力,斜管内的气固两相容易出现分层流动,气泡沿斜管上部上行,催化剂靠斜管下部呈密相下流,由于这个原因斜管建立的压头小于立管[2,7]。图2(a)中,两段斜管角度分别为35°和32°,滑阀处于下斜管中部,ps小。图2(b)中,斜管角度为10°,滑阀处于上斜管底部,ps大;另外,气泡在负压差立管内上行时,体积增大,立管入口采用扩径处理,降低了催化剂下流阻力。

装置再生立管结构为淹流式,操作方式为满管流,立管排料条件为:ps>po。由式(1)与表1 可知,滑阀前压力ps=pi+ρp(1-ε)gL-Δpf,L为立管入口和滑阀间的垂直距离,m;po增大40kPa,pi仅增大5kPa,立管排料阻力增大。工业FCC 装置为了控制反应温度稳定,立管下部松动风的流量一般较小,使用蒸汽松动时喷嘴容易堵塞,斜管内出现填充流;改造后立管采用氮气松动,增设松动风喷嘴,滑阀前催化剂流态由填充流变为流化态,ps增大。

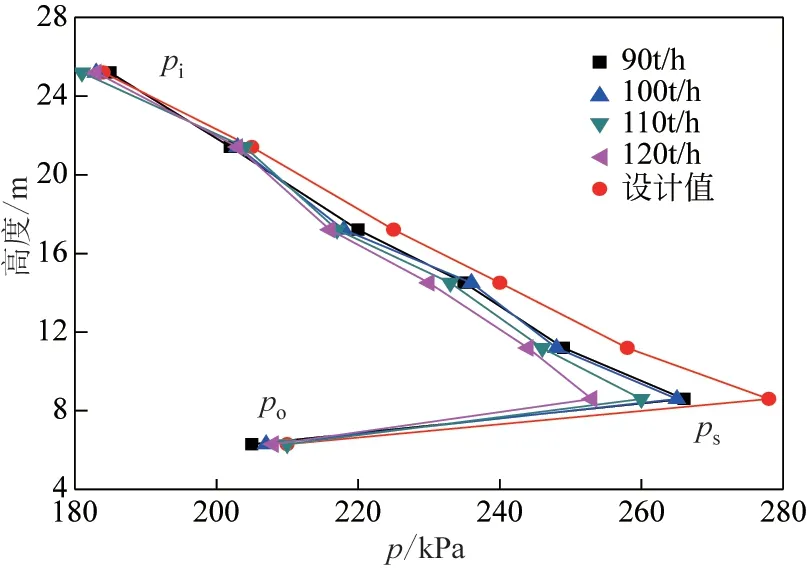

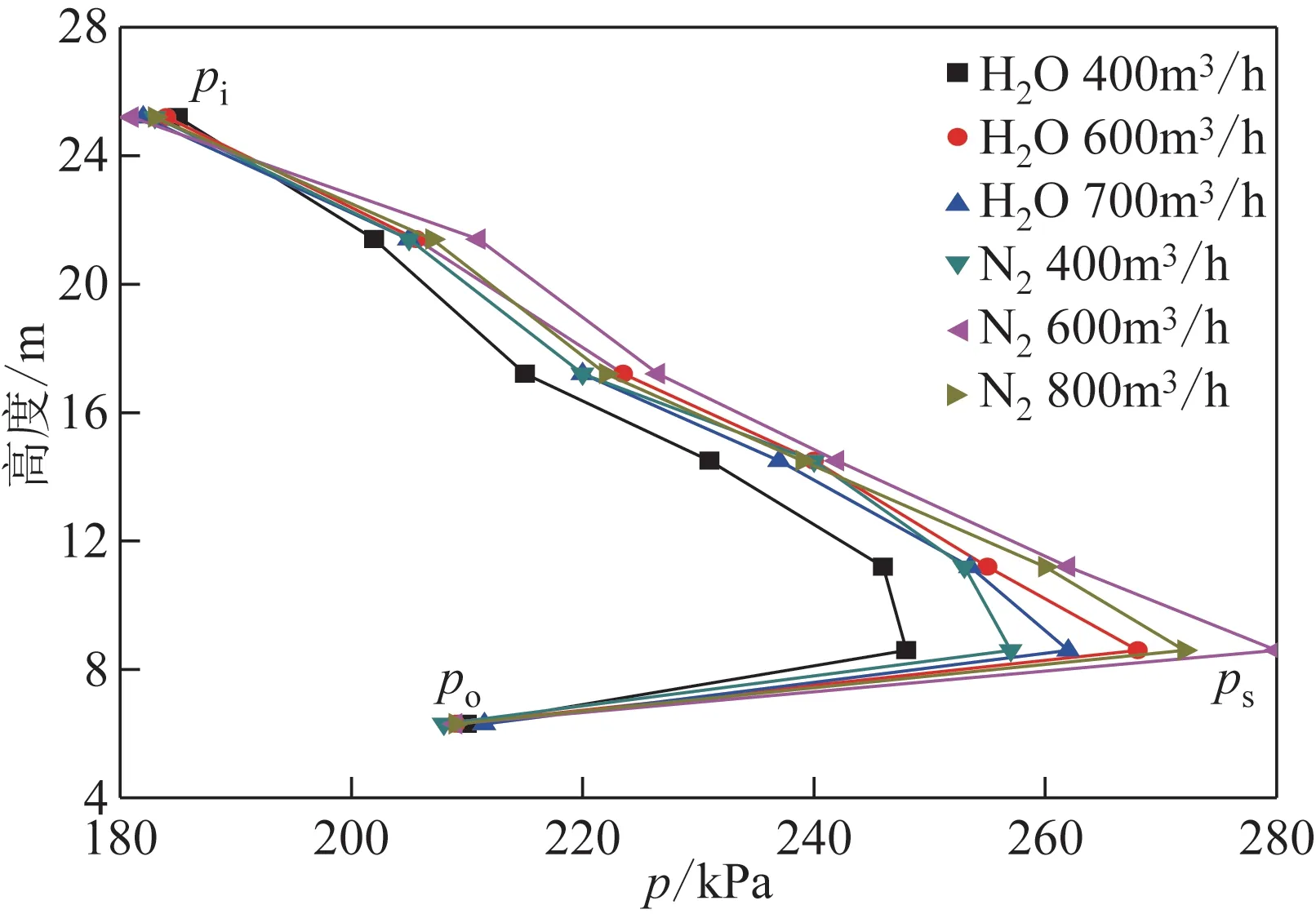

图5为改造后不同加工量时再生立管的压力分布曲线。由图5 可知,和改造前相比,Δp增大至40~60kPa,ps增大至255~270kPa,立管轴向压力为线性增长,催化剂表观密度约410kg/m3。

图5 改造后再生立管压力分布

2.3 松动风对立管输送的影响

松动风是长立管输送的必要条件,其性质和流量影响催化剂流态。图6为松动风对立管压力分布的影响。由图6 可知,氮气流量为400m3/h 时,Δp和ps分别为48kPa 和258kPa;蒸汽流量为400m3/h时,Δp和ps分别为40kPa和250kPa;另外,Δp和ps随松动风流量增加呈先增大后减小的趋势,氮气流量为600m3/h 时,Δp和ps最大值分别为70kPa 和280kPa;蒸汽流量为600m3/h 时,Δp和ps最大值分别为60kPa和270kPa。

图6 松动风对立管压力分布的影响

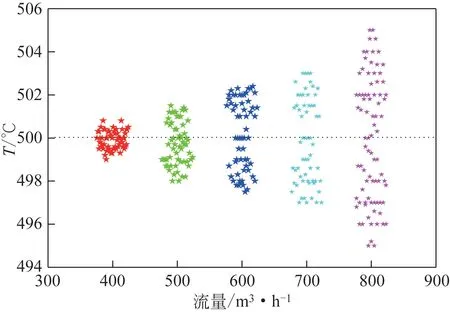

图7为松动氮气流量对反应温度的影响。由图7可知,反应温度波动幅度随松动氮气流量增大而增大,氮气流量为400m3/h 时,反应温度波动幅度为±1℃,流量为800m3/h 时,反应温度波动幅度为±5℃。

图7 松动氮气流量对反应温度的影响

松动风流量对反应温度的影响实质也是催化剂循环量稳定性的反映。松动风流量增大时,滑阀前负压差梯度增大,形成了催化剂的脱气堆积,这些密集堆积的催化剂通过滑阀后形成了一个低压区,滑阀后的气体反窜进入,阻碍催化剂下行,随之催化剂在滑阀前重新建立密集的堆积,如此反复,催化剂通过阀口的下料呈现出波动下料特性。滑阀压降越大,这种作用越明显,这使得催化剂输送表现为节涌式下料,催化剂循环量稳定性差,导致反应温度大幅度波动。另外,松动风流量过大时,立管内气泡相变成连续相,乳化相变成分散相,催化剂进入提升管变成脉冲流,导致反应温度波动幅度更大。生产操作过程中,应根据反应温度和滑阀压降的变化及时调整松动风流量,保障立管内催化剂的稳定输送。

3 结论

本文通过测量FCC 装置改造前后不同条件时再生立管的轴向压力分布和记录反应温度的变化,分析了立管输送催化剂的影响因素,得出以下结论。

(1)通过再生立管结构改造和优化工艺操作参数,再生滑阀压降和再生立管推动力分别由6kPa和178kPa 提高至55kPa 和268kPa,实现了FCC 装置提压扩量的目的。

(3)通过分析不同操作工况时再生立管的轴向压力变化,可以判断立管内催化剂的流态以及影响因素。在立管设计和改造时要注意:尽量选择小角度立管;滑阀的安装位置应处于立管拐弯点上方;滑阀前松动介质适宜采用中压氮气,可避免松动风喷嘴堵塞。