高压脱脂辣椒籽分离蛋白提取工艺优化及其功能特性研究

2020-08-14马燕孟伊娜邹淑萍张谦廖小军赵靓

马燕,孟伊娜,邹淑萍,张谦,廖小军,赵靓*

(1.新疆农业科学院农产品贮藏加工研究所,新疆主要农副产品精深加工工程技术研究中心,乌鲁木齐 830091;2.中国农业大学 食品科学与营养工程学院,国家果蔬加工工程技术研究中心,农业部果蔬加工重点开放实验室,食品非热加工北京市重点实验室,北京 100083)

植物蛋白质易被人体消化吸收,具有降低胆固醇、抗氧化和降血压等生理保健功能[1],因此植物蛋白的研究开发变得尤为重要。辣椒籽作为辣椒加工过程中的主要副产物,其含有丰富的蛋白质(17.30%~19.83%),可作为植物蛋白提取的主要来源[2]。国内外对辣椒籽蛋白的提取主要采用溶剂脱脂法结合碱溶酸沉法和超声辅助提取法[3,4],碱溶酸沉法具有易操作、成本低、提取率和纯度高等优点,被广泛用于工业化生产,因此优化蛋白的提取参数对提高生产率具有重要的意义。马燕等[5]采用高压辅助溶剂法提取辣椒籽油,在料液比1∶10、提取压力370 MPa、提取温度50 ℃、提取时间5.7 min的条件下可得到高得率、低酸值、过氧化值、高碘值、不饱和脂肪酸、γ-VE和抗氧化能力的高品质辣椒籽油,优于溶剂和超声提取籽油的品质,对进一步研究高压提油后辣椒籽粕蛋白的提取具有重要意义。前期研究发现高压能够改善大豆分离蛋白和白果分离蛋白的功能特性[6,7],而采用高压脱脂后的辣椒籽分离蛋白能否有效改善其功能特性仍有待进一步研究。目前尚未见高压脱油结合碱溶酸沉法提取辣椒籽分离蛋白及其功能特性方面的研究报道。因此,本研究采用响应面法优化高压脱脂辣椒籽分离蛋白提取工艺,评价高压脱脂辣椒籽分离蛋白功能特性的优势,旨在为后续产业化应用和高值产品的开发提供理论依据,同时提高辣椒加工副产物的综合利用和附加值。

1 材料与方法

1.1 材料与试剂

益都辣椒籽:由山东飞达集团有限公司提供。正己烷、氢氧化钠、浓盐酸、乙醇和磷酸等:均购于北京化学试剂有限公司;考马斯亮蓝G-250:购于上海麦克林生化科技有限公司;牛血清清蛋白(BSA)标准品(98%):购于Sigma-Aldrich上海贸易有限公司;大豆分离蛋白(纯度≥85%):购于北京索莱宝科技有限公司

1.2 主要实验仪器

BSA822电子分析天平 Sartorius公司;XL-600B多功能粉粹机 永康市小宝电器有限公司;SHZ-DⅢ型循环水式多用真空泵 上海秋佐科学仪器有限公司;FD-1A-50冷冻干燥机 北京博医康实验仪器有限公司;PB-10 pH计 德国赛多利斯公司;EMS-18A磁力搅拌器 天津市欧诺仪器仪表有限公司;CR21GIII冷冻离心机 日本日立公司;SparkTM10M多功能酶标仪 瑞士TECAN公司。

1.3 实验方法

1.3.1 辣椒籽粉碎、脱脂处理

辣椒籽经挑选、除杂后,与液氮以1∶1.5(W/V)放入粉碎机粉碎30 s,将辣椒籽粉粹、过60目筛,将过筛后的辣椒籽粉与正己烷按1∶10 (g/mL)混合、高压脱脂密封置于4 ℃备用。溶剂脱脂条件:料液比1∶10,提取温度50 ℃,提取时间6 h,将溶剂脱脂后的辣椒籽分离蛋白密封置于4 ℃,用于后续功能性对比研究。

1.3.2 高压辣椒籽主要成分的测定

辣椒籽的水分含量测定参照GB 5009.3-2016[8]的方法;灰分测定参照GB 5009.4-2016的方法[9];油脂测定参考GB/T 5009.6-2016的方法[10];蛋白质测定参考GB 5009.5-2016的方法[11];碳水化合物的测定参照Zhu等的方法[12],按100%减去样品的水分含量、灰分含量、脂肪含量及蛋白质含量的总和。

1.3.3 高压辣椒籽分离蛋白的提取工艺

采用碱溶酸沉法提取辣椒籽蛋白。高压脱脂辣椒籽粉→碱溶→离心→等电点沉降→水洗至中性→冷冻干燥→辣椒籽分离蛋白→粉碎→真空包装。

1.3.4 高压脱脂辣椒籽分离蛋白的提取量

高压脱脂辣椒籽分离蛋白提取量=高压脱脂辣椒籽分离蛋白质量/高压脱脂后辣椒粉质量。

1.3.5 高压脱脂辣椒籽分离蛋白含量的测定

采用Bradford的方法对蛋白浓度进行测定[13]。分别吸取稀释后的待测样品50 μL置于酶标板孔内,加入200 μL考马斯亮蓝混匀,静置10 min,用酶标仪在595 nm处测定吸光值。根据标准曲线计算样品中蛋白质的浓度。

标准蛋白溶液的配制:将10.00 mg 牛血清蛋白标准品溶于10 mL磷酸盐缓冲溶液中,配制成1.0 mg/mL的标准蛋白质溶液,梯度稀释成0.1~1 mg/mL的标准蛋白质溶液。分别吸取50 μL配好的BSA标准溶液,加入200 μL考马斯亮蓝混匀,静置10 min,在595 nm处测定吸光值。得到以蛋白质浓度(mg/mL)为横坐标,吸光值为纵坐标的标准曲线(Y=6.9471X+0.0043,R2=0.9997)。

1.3.6 单因素实验

1.3.6.1 pH的选择

以料液比1∶20的比例加入蒸馏水,分别用0.5 mol/L NaOH 溶液和0.5 mol/L HCl溶液将提取液的pH值调整为7,8,9,10,11,12,在提取温度40 ℃、提取时间20 min、3000 r/min离心20 min的条件下,测定上清液中分离蛋白含量。

1.3.6.2 料液比的选择

选择料液比分别为1∶5、1∶10、1∶15、1∶20、1∶25、1∶30、1∶35、1∶40,用0.05 mol/L HCl溶液和0.05 mol/L NaOH溶液将提取液的pH 值调整为9,在料液比1∶20、提取温度40 ℃、提取时间20 min、3000 r/min离心20 min的条件下,测定上清液中分离蛋白含量。

1.3.6.3 提取温度的选择

以料液比1∶35的比例加入蒸馏水,用0.05 mol/L HCl溶液和0.05 mol/L NaOH溶液将提取液的pH值调整为9,选择提取温度分别为20,30,40,50,60 ℃,在提取时间20 min、3000 r/min离心的条件下,测定上清液中分离蛋白含量。

1.3.6.4 提取时间的选择

以料液比1∶35的比例加入蒸馏水,用0.5 mol/L NaOH溶液和0.5 mol/L HCl溶液将提取液的pH值调整为9,选择提取时间分别为20,40,60,80,100,120 min,在提取温度40 ℃、3000 r/min离心20 min的条件下,测定上清液中分离蛋白含量。

1.3.7 等电点的确定

将高压脱脂辣椒籽碱溶蛋白溶液的pH值调整为3,3.5,4,4.5,5,5.5,6,6.5,7,7.5,分别测定溶液中辣椒籽分离蛋白含量,确定辣椒籽分离蛋白等电点。

1.3.8 响应面优化实验

在单因素实验基础上,以高压脱脂辣椒籽分离蛋白提取量为响应值,选取pH值、料液比、提取时间和提取温度这4个因素作为对提取量影响较大的实验因子进行响应面优化,因素水平表见表1。

表1 响应面实验因素和水平表 Table 1 Factors and levels of response surface test

1.3.9 高压脱脂辣椒籽分离蛋白的功能特性

1.3.9.1 持水力的测定

参照 Mepba等的方法略作修改[14]。准确称取0.10 g 样品置于10 mL烧杯中,加入5 mL 蒸馏水后电磁搅拌24 h,然后以3500 r/min 离心10 min,弃去上清液后称量样品的质量,测定公式如下:

持水力(g/g)=(m1-m0)/m0。

式中:m1为样品湿质量(g);m0为样品干质量(g)。

1.3.9.2 持油力的测定

参照Mohammed等的方法略作修改[15]。准确称取0.10 g 样品置于10 mL 烧杯中,加入5 mL 植物油后电磁搅拌24 h,然后以3500 r/min 离心10 min,弃去上清液后称量样品的质量,计算公式如下:

持油力(g/g)=(m1-m0)/m0。

式中:m1为样品湿质量(g);m0为样品干质量(g)。

1.4 数据统计分析

采用Excel、SPSS 22.0进行方差检验、显著性分析,采用Origin 9.2进行数据统计分析与图表绘制,采用Design-Expert 11.00 进行响应面设计和分析、拟合与作图,实验所得数据均为3次实验的平均值。

2 结果与分析

2.1 高压脱脂辣椒籽的主要成分

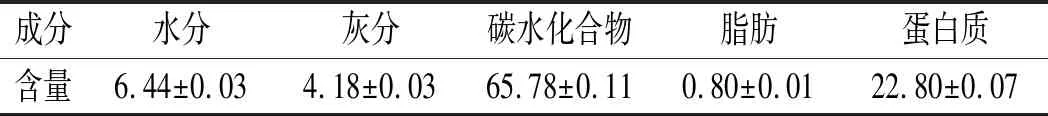

由表2可知,高压脱脂辣椒籽中主要含有65.78%碳水化合物和22.80%蛋白质,可作为植物蛋白质提取的重要原料资源。

表2 高压脱脂辣椒籽的主要成分Table 2 The main components of high-pressure defatted Capsicum seeds g/100 g

2.2 高压脱脂辣椒籽分离蛋白质的单因素实验

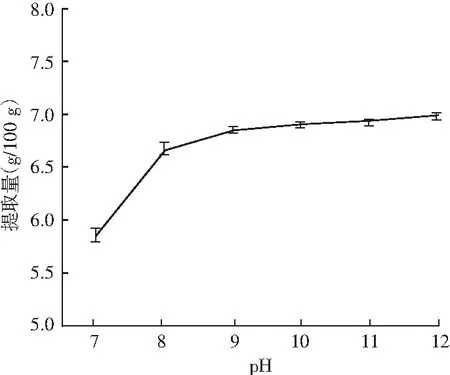

2.2.1 pH对高压脱脂辣椒籽分离蛋白提取效果的影响

由图1可知,高压脱脂辣椒籽分离蛋白的提取量随着pH值的升高而增加,当pH值为7~9时,辣椒籽分离蛋白的提取量快速增加;当pH值大于9时,辣椒籽分离蛋白的提取量增加缓慢。这是由于随着pH的升高,蛋白之间会产生静电斥力和水合作用,阻止蛋白发生聚沉,有利于蛋白的溶解。但过高的pH值会使蛋白质发生脱氨、脱羧基和水解等反应,导致蛋白质变色和部分变性[16]。因此,选择pH 9为较佳提取pH值。

图1 pH对高压脱脂辣椒籽分离蛋白提取量的影响Fig.1 Effect of pH values on the extraction yield of high-pressure defatted Capsicum seeds protein isolate

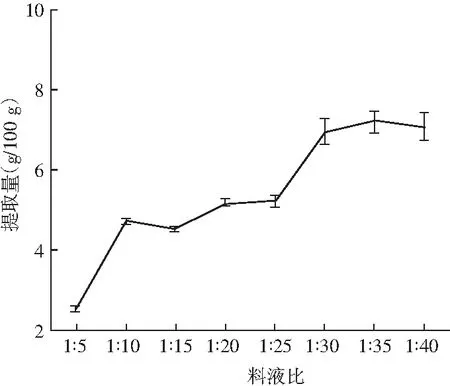

2.2.2 料液比对高压脱脂辣椒籽分离蛋白提取效果的影响

由图2可知,随着料液比的增加,高压脱脂辣椒籽分离蛋白的提取量逐渐升高,当料液比达到1∶35时,辣椒籽分离蛋白的提取量达最大值,随后提取量的变化差异不显著。这是由于随着料液比的增加,提高了籽蛋白的溶解度,但当料液比达到一定比例时,蛋白的溶解度基本达到平衡,提取量将不再增加。因此,选择1∶35作为较佳料液比[17]。

图2 料液比对高压脱脂辣椒籽分离蛋白提取量的影响Fig.2 Effect of ratio of solid to liquid on the extraction yield of high-pressure defatted Capsicum seeds protein isolate

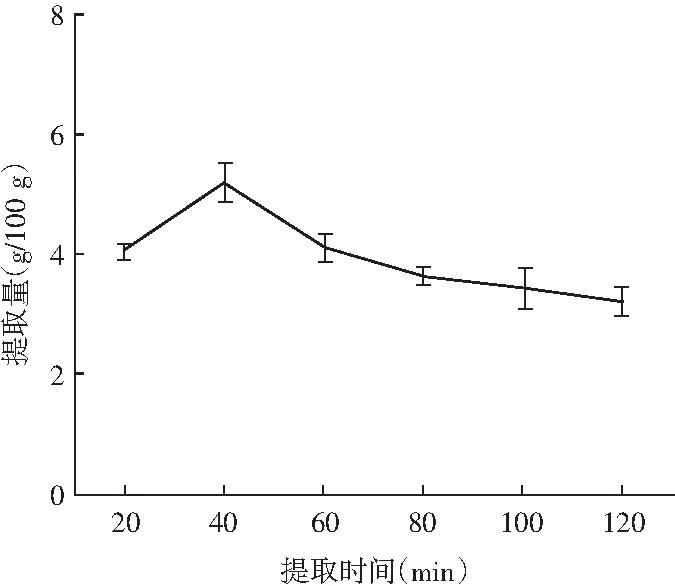

2.2.3 不同提取时间对高压脱脂辣椒籽分离蛋白提取效果的影响

由图3可知,高压脱脂辣椒籽分离蛋白的提取量随着提取时间的延长而增加,当提取时间为40 min时,提取量达最高,之后随着提取时间的下降提取率增加缓慢。这是由于在提取初期,辣椒籽分离蛋白没有完全溶解,随着提取时间的延长,辣椒籽分离蛋白的溶出量不断增加,当溶出量增加到一定程度后,达到溶解平衡,即使再延长提取时间,也只有很少的蛋白质溶出[18]。因此,选择40 min为较佳提取时间。

图3 提取时间对高压脱脂辣椒籽分离蛋白提取量的影响Fig.3 Effect of extraction time on the extraction yield of high-pressure defatted Capsicum seeds protein isolate

2.2.4 不同提取温度对高压脱脂辣椒籽分离蛋白提取效果的影响

由图4可知,高压脱脂辣椒籽分离蛋白的提取量随着提取温度的增加而增加,当温度达到40 ℃时,提取量达最高,这是由于当提取温度较低时,水分子和蛋白质分子不能充分进行相互作用,因而蛋白质提取率较低,随着温度的升高,加快了分子扩散速率,有利于蛋白提取量的提高,当分子扩散逐渐达到平衡时,提取量将不再增加,但当温度超过50 ℃时,提取量降低程度明显,这可能是温度升高到一定值时,导致部分蛋白质发生变性而产生聚集,减少蛋白溶出量,从而影响蛋白的提取量[19]。因此,选择40 ℃作为较佳提取温度。

图4 提取温度对高压脱脂辣椒籽分离蛋白提取量的影响Fig.4 Effect of extraction temperature on the extraction yield of high-pressure defatted Capsicum seeds protein isolate

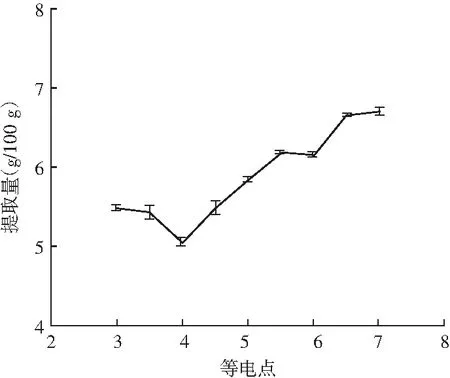

2.3 高压脱脂辣椒籽分离蛋白等电点的确定

由图5可知,当高压脱脂辣椒籽分离蛋白在pH 4的条件下,溶液中的分离蛋白含量最低,即分离蛋白的提取量达最高。这说明蛋白质在此pH条件下的正、负电荷数相同,净电荷为零,因此确定蛋白溶液的pH 4为辣椒籽蛋白的等电点PI,这与李茉等对辣椒籽蛋白等电点的研究结果一致。

图5 高压脱脂辣椒籽分离蛋白的等电点Fig.5 Isoelectric point of high-pressure defatted Capsicum seeds protein isolate

2.4 响应面优化实验结果

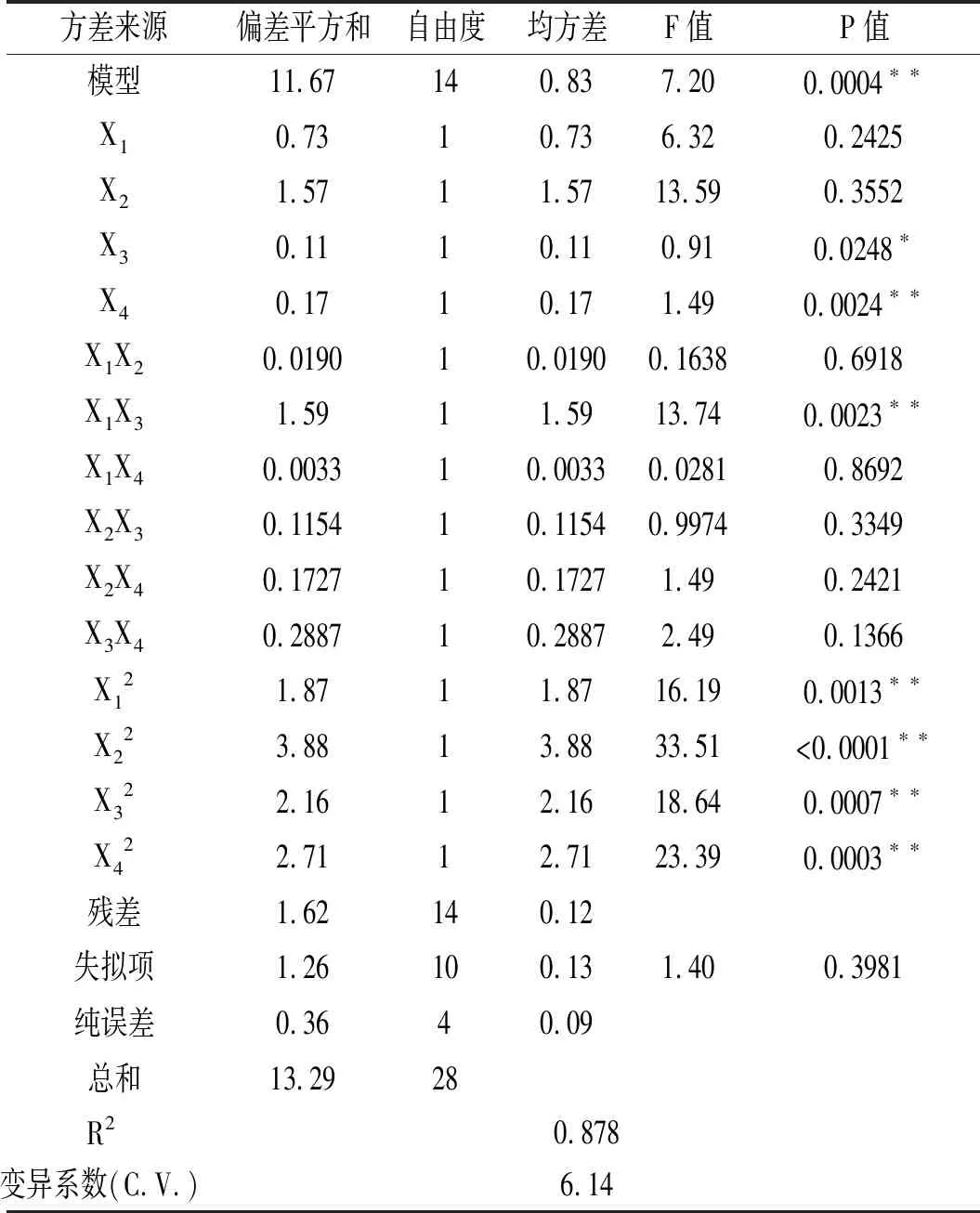

2.4.1 回归模型的建立及显著性分析

在单因素实验结果的基础上,以高压脱脂辣椒籽分离蛋白提取量为响应值,以pH(X1)、料液比(X2)、提取温度(X3)和提取时间(X4)为自变量,采用Design-Expert 11.00统计分析软件进行分析,建立了四因素三水平的中心组合实验设计,结果见表3。

表3 响应面分析方案及结果Table 3 Design and result of response surface analysis

由表3可知,不同实验条件的提取量范围在4.48~7.08 g/100 g,通过对其进行多元回归拟合,建立了高压脱脂辣椒籽分离蛋白提取量(Y)与pH(A)、料液比(B)、提取温度(C)和提取时间(D)的二次多项式回归方程:

Y=6.58+0.12A+0.09B+0.25C+0.36D-0.07AB+0.63AC+0.03AD+0.17BC-0.21BD-0.27CD-0.54A2-0.77B2-0.58C2-0.65D2。

通过对回归模型进行显著性分析(见表4),结果显示模型中P=0.0004<0.0001,表明回归模型极显著失拟项,P=0.3981>0.1,表明失拟项不显著,说明该模型的拟合程度良好,实验误差小;模型中的一次项X3、X4,交叉项X1X3和所有平方项影响显著,各因素对提取量的影响依次为:相关系数R2为0.8781,说明模型能够准确地与实验数据拟合;模型变异系数≤10%,说明实验精确度较高,该模型中的变异系数(C.V.)为6.14,具有较好的准确度,说明该回归方程符合模型的建立,模型可以用来预测蛋白的提取条件。由自变量F值大小可知,各因素对高压脱脂辣椒籽分离蛋白提取量的影响由大到小依次为:料液比>pH值>提取时间>提取温度。根据表4中的显著性检验结果,去除模型中的不显著项,根据分层原理(hierarchy principle)保留A,B项[20],得到简化模型:

表4 回归模型系数及显著性检验结果Table 4 Regression model coefficients and significant test results equation

Y=6.58+0.12A+0.09B+0.25C+0.36D+0.63AC-0.54A2-0.77B2-0.58C2-0.65D2。

2.4.2 交互作用对提取量影响的响应面优化

pH与温度交互作用对提取量影响的响应面图和等高线图见图6。

图6 pH和温度对提取量影响的响应面图和等高线图Fig.6 Response surface and contour of effect of pH and temperature on extraction yield

由图6中a可知,辣椒籽分离蛋白提取量在设计范围内存在最大预测值和最佳点。在料液比1∶35,提取时间30 min的固定条件下,提取量随着pH和碱溶温度的增加而升高,当pH值达到9,提取温度达40 ℃之后,提取量逐渐降低且增加不明显,这可能是由于pH与提取温度之间的交互作用。由图6中b的等高线也可看出,pH与提取温度之间存在较强的交互作用,这种相互作用的效应解释了不同的pH和提取温度对高压脱脂辣椒籽分离蛋白提取量的显著影响。

2.4.3 响应面优化结果与验证实验

通过响应面优化,得到辣椒籽分离蛋白的最佳提取工艺参数:pH为9.48,料液比为39.47 (g/mL),提取温度为36.50 ℃,提取时间为37.85 min,提取量为6.30 g/100 g。考虑到实际生产,将最佳提取条件调整为:pH为9.5,料液比为1∶39,提取温度为37 ℃,提取时间为38 min,为了检验结果的可靠性,对最佳条件进行了3次平行验证实验,得到高压脱脂辣椒籽分离蛋白提取量为6.27 g/100 g,其相对误差为0.03%,进一步验证了模型预测值与实际值的拟合效果好,实验优化结果可行。将得到的分离蛋白采用凯氏定氮法进行测定,高压脱脂辣椒籽分离蛋白的纯度为90.29%。

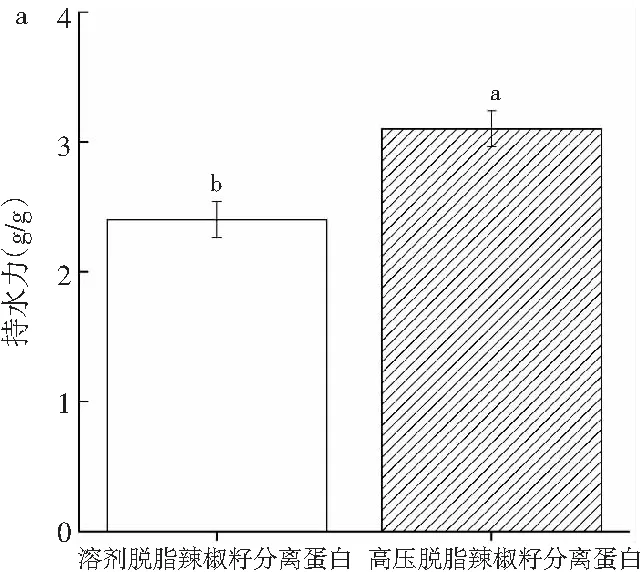

2.5 高压辣椒籽分离蛋白的功能特性研究

将最优条件得到的高压脱脂辣椒籽分离蛋白与溶剂脱脂辣椒籽分离蛋白的功能特性(持水力和持油力)进行对比,见图7。

图7 不同辣椒籽分离蛋白的功能特性Fig.7 The functional properties of different Capsicum seeds protein isolate

由图7中a可知,高压脱脂辣椒籽分离蛋白的持水力(3.10±0.14) g/g显著高于溶剂脱脂辣椒籽分离蛋白的持水力(2.40±0.14) g/g,较脱脂辣椒籽分离蛋白的持水力提高了29.17%,持水力的增加可能是由于高压处理增加了蛋白质与水的接触面积,使结构变得较为疏松,增强了蛋白分子网络结构的形成,从而增加了持水性。由图7中b可知,高压脱脂辣椒籽分离蛋白的持油力(2.80±0.46) g/g显著高于溶剂脱脂辣椒籽分离蛋白的持油力(2.00±0.11) g/g,较脱脂辣椒籽分离蛋白的持油分别提高了29.17%和40%,这可能是由于在非共价键的作用下,随着高压脱脂辣椒籽分离蛋白表面积的增加,持油力也增加。这说明辣椒籽分离蛋白具有较好的持水力和持油力,其功能特性明显优于脱脂辣椒籽蛋白。因此,高压脱脂后的辣椒籽分离蛋白可作为一种新型食品添加剂或配料加入饮料、肉制品、面包和火腿肠等食品中来改善食品特性。

3 结论

采用响应面优化法建立了辣椒籽蛋白二次回归方程,并通过显著性分析得到影响辣椒籽分离蛋白提取量的因素依次为:料液比>pH>时间>温度;确定了辣椒籽的最佳提取条件:pH为9.5,料液比为1∶39,碱溶温度为37 ℃,碱溶时间为38 min,提取量为6.27 g/100 g,最终得到的辣椒籽分离蛋白纯度达90.29%,此法适用于工业化生产。

高压脱脂能明显改善辣椒籽分离蛋白的持水力和持油力,其蛋白不仅可作为一种良好的食品添加剂添加到各种食品中,也可成为一种新型功能蛋白粉或者蛋白饮料产品新资源,为研发新产品、提高附加值、延长产业链提供了前期基础。