船舶氧气管网脱脂技术

2017-07-05刘安涟

刘安涟

(中国舰船研究设计中心,武汉 430064)

船舶氧气管网脱脂技术

刘安涟

(中国舰船研究设计中心,武汉 430064)

为保证氧气系统安全运行,针对船舶氧气管网的特点,提出一种闭式对流循环脱脂法,基于该法设计脱脂工艺,经实船工程实施,氧气管网内表面油脂残留量小于最高标准要求,说明该脱脂方法和工艺适用于船舶管网。

船舶氧气管网;脱脂;闭式对流循环

1 船舶氧气管网脱脂要求

目前,国内还没有颁布针对船舶上氧气管网脱脂的行业标准,因此设计引用相关陆用工业标准。国内标准《深度冷冻法生产氧气及相关气体安全技术规程》(GB16912—2008)[1]对制氧设备、氧气管路及附件均有脱脂要求,美国《富氧环境用材料和设备的清洁处理方法》(ASTM G 93—1996)亦明确脱脂要求。国内脱脂方法和验收均遵循标准《脱脂工程施工及验收规范》(HG20202—2014)[2]和标准《空气分离设备表面清洁度》(JB6896—2007)[3],油脂的残留量规定见表1。

表1 设备表面油脂残留量

工业上氧气管路常用的脱脂剂为四氯化碳,四氯化碳是无色、透明、不可燃、极易挥发并有毒的液体,对人体有毒害,高质量浓度的四氯化碳被吸入后能引起四氯化碳中毒的可能[4-5]。因此标准《脱脂工程施工及验收规范》规定脱脂作业应在室外或有通风装置的室内进行,脱脂现场应通风良好。脱脂后应及时将内部的脱脂剂排干净并回收,以防污染环境。船舶舱室的施工环境一般不具备此条件。

通常,管件和氧气管段在预制阶段采用常规的池槽浸泡法即可完成脱脂清洗。管件和氧气管段上船施工时,由于船上施工环境狭窄而且封闭,难免在施工过程中再次污染氧气管网,因此船舶氧气管网施工后,需要整体管网脱脂。

相对陆地上工业氧气管路,船舶上氧气系统呈网状结构,具有管路弯曲、支管多、接口多,管路通径小的特点,末端用户通径有的为DN6。管路之间落差大,且船舱舱室封闭,没有自然通风,因此传统开放式的池槽浸泡法、喷淋法、擦拭法在船舶环境下无法完成管网内表面的脱脂作业,而且开放式脱脂产生的废液不易回收,污染环境,对作业人员有害。

2 船舶氧气管网脱脂技术

针对船舶氧气管网特点,提出一种适应于船舶管网内表面在线脱脂方法——闭式对流循环脱脂法。运用该方法完成复杂管网的脱脂,安全回收脱脂废液,防止脱脂剂对作业人员带来污染和影响。

2.1 对流循环脱脂法原理

对流循环脱脂法原理如图1所示。储液罐和各回路的部件组成、用途如下。

1)储液罐。主要用于储存脱脂液,也可接收气体,可承受0~2.0 MPa的压力;安装了管式液位计,可观察储液罐内储存液体的液位;储液罐上部有通气口,安装了通气阀用于排除储液罐上部的气体;储液罐上部还有加液口,安装的加液阀用于往储液罐内加注脱脂液等液体;储液罐下部有排液口、检测取样口,安装的排液阀用于排出储液罐内的脱脂液等液体,储液罐与排液阀之间的管道连接处还安装了取样阀用于取样检测储液罐内储存的液体的成分;储液罐下部还有循环脱脂液排液口,以管道将储液罐内的脱脂液引出储液罐;储液罐上部还有循环脱脂液回液口,用于将来自管网的脱脂液等液体送回储液罐。

2)送液回路。送液回路分主动送液回路与备用送液回路组成,主动送液回路主要包括球阀01、可拆卸清洗的过滤器01、耐腐蚀泵AB01、压力表PI1、单向阀01、球阀03及其连接管道、管件等组成。以耐腐蚀泵AB01作为输送动力将储液罐内脱脂液自储液罐下部的出液口送至送液口A;备用送液回路主要包括球阀06、压力表PI2及其连接管道、管件等组成,当储液罐接收带压介质时以储液罐本身的压力直接将储液罐内脱脂液自储液罐下部的出液口送至送液口A;送液口A通过连接球阀07、挠性接管01接入被脱脂的管网入口22。

3)回液回路。回液回路主要包括球阀02,可拆卸清洗的过滤器02、单向阀02、调节阀02至回液口B,回液口B紧接着连接球阀05,并通过挠性接管02接入被脱脂的管网出口32;用于将经送液回路送出储液罐的脱脂液经由回液回路自储液罐上部的循环脱脂液回液口返回储液罐。

4)流量调节回路。自送液回路的耐腐蚀泵AB01出口与单向阀01之间引出一条支管经调节阀01引入回液回路的可拆卸清洗的过滤器02与单向阀02之间,用于将泵出口的过流液体经此回路返回储液罐,以防止系统超压。

5)备用内循环回路。自送液回路的送液口A与球阀07之间引出一条支管经球阀04引入回液回路的回液口B;可用于当关闭球阀07、球阀05时,将经送液回路送出储液罐的脱脂液经由回液回路自储液罐上部的循环脱脂液回液口B返回储液罐进行内循环。该回路可用于工装自身的脱脂、清洗作业。也可通过关闭球阀03,05而打开球阀04,07将脱脂工装作为被动接收站,仅回收来自管网的脱脂液。

按原理制作的工装本身可单独进行内循环,实现自我脱脂清洗,满足《脱脂工程施工及验收规范》对脱脂工装的预先脱脂要求。该工装既可单独使用,也可多台配合使用,接管网的出入口可用螺纹或法兰接头,以完成复杂船舶管网的脱脂。

2.2 循环脱脂方法

2.2.1 单台脱脂工装

可单独实施对某一管路的对流循环

如图1所示,关闭球阀04,球阀06,调节调节阀01至合理的开度,启动耐腐蚀泵AB01,脱脂液可经送液回路的球阀07,挠性接管01送至待脱脂管网的一端(入口22),而自挠性接管02,球阀05经回液回路返回储液罐,完成对待脱脂管网的对流脱脂循环,通过取样口检测脱脂液的油分含量即可判定是否达到脱脂是否达到要求,如不符,可通过排液口排出废液,加注新的脱脂液继续内循环脱脂,直至满足要求。

2.2.2 2台脱脂工装配合使用

任意1台都可作为脱脂液主动输送站或被动接收站,主动站与被动站之间做对流循环,可满足长输管道的脱脂。

如图1所示,每台脱脂工装都可通过操作球阀03,04,05,07来控制该脱脂工装的输入输出,通常,2台、多台工装配合使用时,球阀05关闭,仅将挠性接管01接入管网的某一个接口;

作为脱脂液主动输送站时,球阀03,07开启,球阀04,05关闭,启动耐酸泵该脱脂工装即成为脱脂液主动输送站,将本脱脂工装储液罐内的脱脂液送至与此连接的管网入口;

同样,每台脱脂工装都可作为脱脂液被动接收站,将球阀04,07开启,球阀03,05,耐酸泵关闭,该脱脂工装即成为脱脂液被动接收站,可将来自另一台脱脂工装的经由与待脱脂管系冲涮、浸泡后的脱脂液返回该工装的储液罐收集。

2台工装可分别连接管网的1个入口与1个出口,各工装依次作为主动站与被动站不断进行的对流循环,完成循环对流脱脂,在最终一次循环后经该次循环的被动接收站的储液罐取样口检测脱脂液直至符合要求,将残液放尽收集,吹扫、干燥管路与脱脂工装即完成。

2.2.3 多台脱脂工装配合使用

任意1台都可作为脱脂液主动输送站或被动接收站,主动站与被动站之间做多通路对流循环,可满足任意形态复杂管网的脱脂施工作业。

同样,每台脱脂工装都按此接入,并均可通过操作阀门来将工装作为脱脂液被动接收站,将球阀04,07开启,球阀03,05,耐酸泵关闭,该脱脂工装即成为脱脂液被动接收站,可将来自主动输送站的脱脂液返回该工装的储液罐收集。

多台工装,分别连接管网的1个接口,各工装之间依次按顺序至少一次作为主动站与被动站,这样不断进行的对流循环,可完成复杂管网的循环对流脱脂,在最终一次循环后经该次循环的被动接收站的储液罐取样口检测脱脂液直至符合规范要求,将残液放尽收集,吹扫、干燥管路与脱脂工装即完成。

2.3 循环脱脂工艺

为了保证船舶氧气管网的脱脂效果,结合脱脂原理,经试验设计脱脂工艺如下。

1)接入脱脂工装。对管网的每个端口均接入1台上述工装。

2)氮气吹扫。用压力为1.0~2.0 MPa,露点为-60 ℃,99.99%纯度以上氮气吹扫,流速15~25 m/s(2倍以上于管道设计流速),自管网任意1台工装的通气口接入,自其他支路出口顺序排放,至少吹扫30 min以上,2~3个循环,无微粒、杂质、气味时结束,以露点分析仪检查,进出口露点趋于一致时完成,转入下工序4)进行对流循环脱脂工序,如露点难以趋于平衡,转入工序3)进行抽真空工序。

3)抽真空。关小氮气流量(约为真空泵实际抽速的5%~10%),在经管网最低点对应的末端出口接上真空泵,抽至真空泵极限压力,并在管网的最低点以加热带或其他加热装置加热至约80 ℃,以露点分析仪检查,进出口露点趋于一致时结束。

4)对流循环脱脂。按分支管网脱脂作业工艺流程图接入脱脂工装,若管网具有多个支路出口,按需求接入若干台脱脂工装。如管网有4个接口,分别为M,N,P,Q,因各接口之间距离达数百米远,将M,N,P,Q接口分别连接至1#,2#,3#,4#工装。

每台脱脂工装都可通过操作球阀03,04,05,07来控制该脱脂工装的输入输出,多台工装配合使用时,球阀05关闭,仅将挠性接管01接入管网的某一个接口。

作为脱脂液主动输送站时,球阀03,07开启,球阀04,05关闭,启动耐酸泵该脱脂工装即成为脱脂液主动输送站,将本脱脂工装储液罐内的脱脂液送至与此连接的管网的一个入口。

同样的,每台脱脂工装都按此接入,并均可通过操作阀门来将工装作为脱脂液被动接收站,将球阀04,07开启,球阀03,05、耐酸泵关闭,该脱脂工装即成为脱脂液被动接收站,可将来自主动脱脂工装的经由与该待脱脂管系回路冲涮、浸泡后的脱脂液返回该工装的储液罐收集。

多台工装分别连接管网的一个接口,各工装之间依次按顺序至少一次作为主动站与被动站,这样不断进行的对流循环,可完成复杂管系的循环对流脱脂。

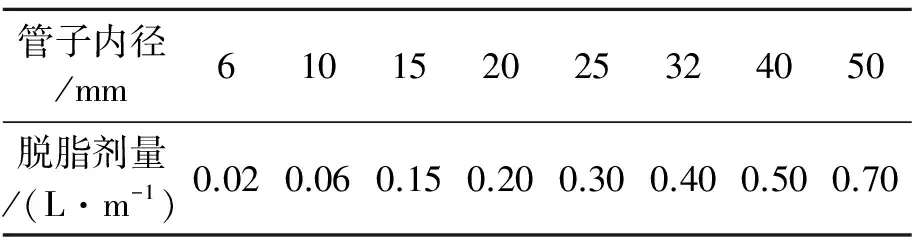

管网接入脱脂工装,在任意一台脱脂工装上加装脱脂液(如四氯化碳,油脂含量≤50 mg/L,优选≤10 mg/L),管子内表面脱脂所需要的脱脂剂量参考表2[6]。加液量经计量后加入,并做好记录。

表2 管子内表面脱脂剂用量

首先以加入了脱脂液的脱脂工装作为主动输送站,而其他的脱脂工装作为被动接收站,比如,管网具有4个支路出口,接入了4台脱脂工装,分别为1#,2#,3#,4#,先加入了脱脂液的脱脂工装为1#,按照上述的循环,每台脱脂工装对应的支路均经过了一次全量溶剂循环清洗,如此为单一循环,在每个循环后取样以有机溶剂在线分析仪检查,指标趋于平衡时结束单一循环,如指标不能满足最终指标要求则应重新更换未曾污染的合格的脱脂液,重新循环如上过程,直至指标满足最终指标要求。循环时间不少于30 min。

5)残液放尽、收集工序。当按上述脱脂作业满足最终性能指标要求时,自管网最低点放尽管网内残液至专用收集桶内封存;

6)氮气封存工序。脱开真空泵侧接入附件,恢复原管路附件(注意避免污染原管路附件,以及重新污染管线,接上附件时应保持少量的氮气自管线流出),然后封堵或关闭附件阀门,充压至管线压力0.5 MPa以上时完成。

3 试验验证

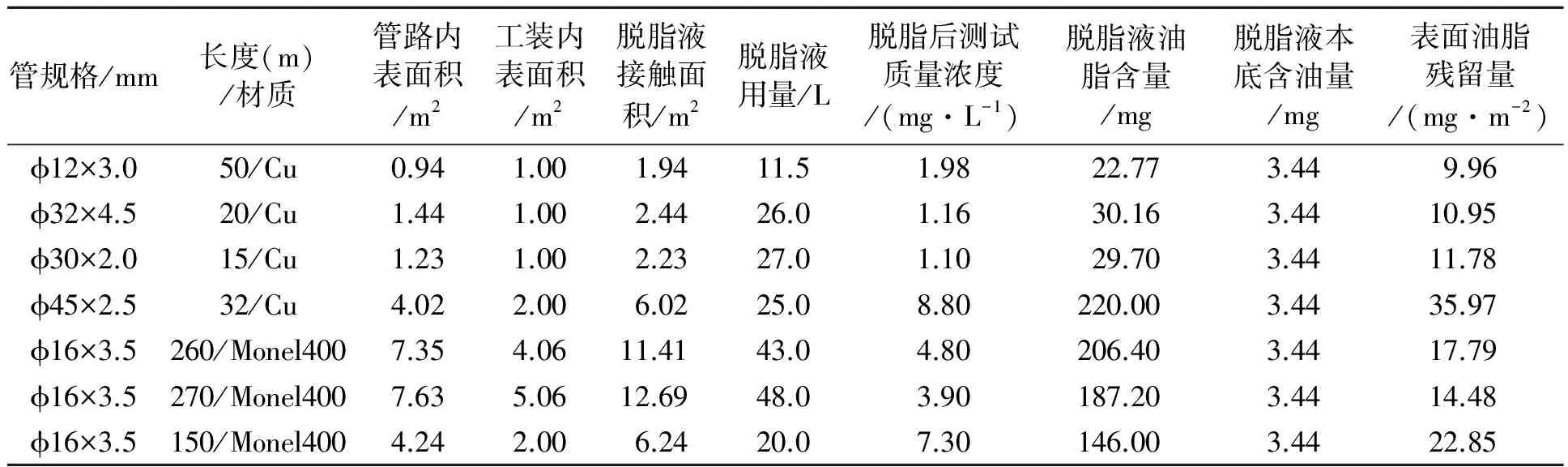

选择某船进行实船脱脂工程验证。选用不同规格、2种材质、管路长度从15~270 m的管网进行脱脂。脱脂液用分析纯的四氯化碳,先测定四氯化碳的本底含油量。按2.2的工艺接入工装,完成管网脱脂。采用型号SYT700的油分浓度测定仪测试脱脂后储液罐内脱脂液油脂含量。试验数据见表3。

表3 某船氧气管网脱脂数据

采用油分浓度测定法进行油脂残留量的检测。油分浓度测定被测表面油脂残留量计算方法如下[2]:

(1)

式中:P为表面油脂残留量,mg/m2;M1为清洗后脱脂剂四氯化碳油分浓度测定仪读数,mg/L;M0为脱脂剂四氯化碳本底油分浓度测定仪读数,mg/L;L为清洗脱脂用四氯化碳用量,L;A为待清洗面积,m2。

工程试验结果表明,对于不同规格、不同材质、管路长度从15~270 m的多支路船用氧气管网进行采用闭式对流循环脱脂法,表面油脂残留量小于标准50 mg/m2,该法可有效去船舶管网内表面油脂。

[1] 国家标准化管理委员会.深度冷冻法生产氧气及相关气体安全技术规程:GB16912-2008[S].北京:国家安全生产监督管理总局,2009.

[2] 机械工业部.空气分离设备表面清洁度:JB6896—2007[S].北京:机械科学研究院,2008.

[3] 工业和信息化部.脱脂工程施工及验收规范:HG20202-2014[S].北京:中国化学工程集团公司,2015.

[4] 闻朝华,卓瑞剑,石永明.空分装置安装的脱脂清洗[J].山东化工,2016,45(20):137.

[5] 吕敏.氧气容器及管路脱脂工艺[J].工业设计,2011(7):186.

[6] 张卫华.氧气管道及配件的脱脂工艺[J].煤矿现代化,2007(3):51.

On the Degreasing Technology of Marine Oxygen Pipe

LIU An-lian

(China Ship Development and Design Center, Wuhan 430064, China)

Degreasing for oxygen pipe is an important measure:50 mg/m2.In order to guarantee the safe operation of the oxygen system, a new degreasing method was proposed based on a closed convective circulation technology. The degreasing technique was implemented on the ship, showing that it is an effective technique suited to marine pipe network for the residual grease of oxygen on the inner wall is less than the standard requirements

marine oxygen pipe network; degreasing; closed convective circulation

10.3963/j.issn.1671-7953.2017.03.013

2017-03-07

国家部委基金资助项目

刘安涟(1970—),男,硕士,高级工程师

研究方向:舰船系统

U664.8

A

1671-7953(2017)03-0057-04

修回日期:2017-03-27