发动机油底壳模态分析及复合材料结构优化

2020-08-13王宇钢

王宇钢

(辽宁工业大学 机械工程与自动化学院,锦州 121000)

0 引言

机械振动现象普遍存在于工程实际中,由于振动引起的噪声污染、构件磨损和能量消耗对机器设备正常使用带来较大影响[1]。发动机油底壳作为贮油槽用于收集和储存润滑油,它通过螺栓与发动机底部相连,传递发动机引起的振动和噪声。

此外,随着人们环保意识的增强,汽车轻量化已成为汽车零部件设计的主要目标。发动机油底壳通过结构优化实现大幅减重已难以取得较大突破,新材料的应用设计正得到更多地关注[2]。

树脂基复合材料及其模压制品由于具有优异的减振降噪性能及较小的密度,已在汽车制造等领域中得到大量使用[3]。为减少发动机油底壳振动噪声,同时实现油底壳轻量化,采用模态分析的方法对油底壳进行基于复合材料的结构优化设计。针对某型号钢板冲压成型发动机油底壳,通过ANSYS Workbench进行模态分析得到结构的固有频率等振动特性,进而找出影响油底壳振动的薄弱结构,再将片状模塑料应用ACP模块进行铺层设计,获得优化后的复合材料油底壳模型。通过模态分析及谐响应分析,检验优化后的油底壳动力学特性,同时实现油底壳的动力性能优化及轻量化设计。

1 模态分析理论

当系统结构遵循某一阶固有频率振动时,结构点会按一定的函数关系响应位移,这种系统的固有振动特性即为模态。发动机油底壳由于结构复杂具有多个阶次模态,且每个阶次模态都存在特定的固有频率和振型等参数。当在某阶模态发生共振现象时,结构振动会显著增强,引起较大的机械结构变形和动应力。因此,通过模态分析预测系统结构在各阶的主要模态振动特性,可以有效预防该结构在各种振源作用下共振现象的发生[4]。

通过有限元计算进行模态分析时,通常用质量矩阵、刚度矩阵和阻尼矩阵等模态参数描述系统的动力学特性。在完整的模态集中,实际的各阶模态对响应所占比重是不同的。低阶模态由于刚度较小,在激励作用下响应会更显著,因此实际研究中通常只需对低阶模态进行分析[5]。对于n自由度线性定常系统,运动微分方程为[6,7]:

式中:M为质量矩阵、C为阻尼矩阵、K为刚度矩阵、X为系统各点位移响应向量、F(t)为激励力向量。

由于仅对系统进行模态分析,阻尼对频率没有影响,所以令激励力向量为零,将式(1)简化为无阻尼自由振动:

采用模态分析方法其解的形式如下:

式中:ω各阶固有频率,X(ω)系统的响应列向量对应的各阶振型。

使方程存在非零解的条件为使其特征方程恒等于零,因此发动机油底壳自由振动的各阶固有频率可由以下特征方程求得:

特征方程可解出一组离散根ωi(i=1,2,…,n),将解代入式(3)可得对应的特征矢量Xi(ωi)。

2 钢板冲压油底壳模态分析

2.1 有限元模型建立

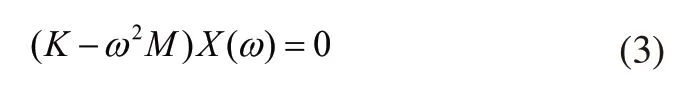

该型油底壳结构包括油底壳本体,放油口,深槽底板,浅端底板,侧壁凸起竖向随形筋,以及位于法兰边上的安装孔。研究的油底壳采用高强度模具钢钢板冲压成型,材料力学参数为:弹性模量2.06e5Mpa,泊松比0.28,密度7.85e3kg/m3,拉伸屈服强度355Mpa。

在Pro/E中创建发动机油底壳三维实体模型,几何模型如图1所示。由模型计算可得钢制油底壳的质量为9.5121kg。由于油底壳具有薄壁结构特征,保存为壳单元类型再导入Ansys Workbench进行网格划分。对生成模型采用曲率法处理网格大小,最终生成以四面体为主的网格。模型网格单元厚度为2mm。最终有限元模型包括327881个单元,162941个节点。

图1 几何模型

2.2 模态分析

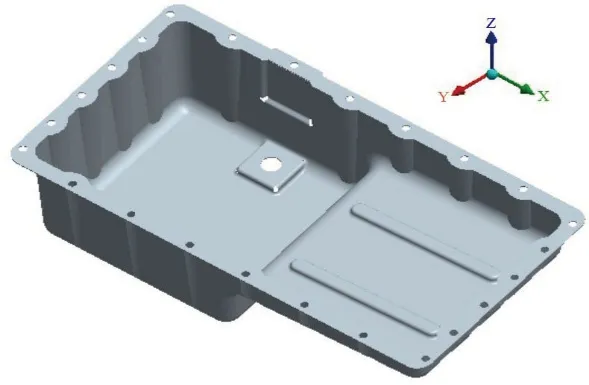

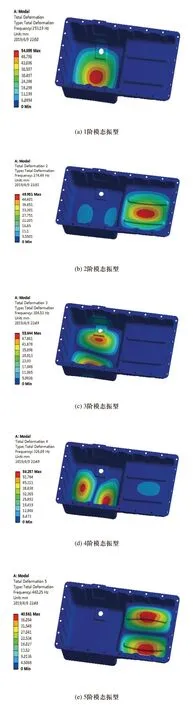

为了预测模态频率及振型对油底壳振动的影响,在Ansys Workbench中采用约束模态求解,对油底壳法兰边上安装孔进行完全约束,仿真得到发动机油底壳的前6阶模态固有频率值如表1所示。前6阶模态振型如图2所示。

表1 油底壳前6 阶约束模态频率

图2 钢板油底壳前6 阶模态振型

由图3及表1可知:前6阶模态振型发生在250Hz~520Hz频率间,该油底壳的1、3、4、6阶模态变形主要发生在深槽底板处,2、5阶模态变形主要发生在浅端底板处。

3 复合材料油底壳结构优化

3.1 复合材料选取

片状模塑料SMC(Sheet Molding Compound)是目前应用最广泛的纤维复合成型材料之一[8,9]。SMC采用片材压模一体成型,与钢制材料相比具有吸噪抗阻强,质量轻,硬度高等特点,适宜替代钢材制造的各类机械产品外壳。但与钢材相比SMC弹性模量较低,因此通常需要以原产品为模型进行壳壁增厚处理。

本文选用60%碳纤维增强的SMC碳纤/乙烯材料(以下简称SMC),材料力学性能参数为:弹性模量38000Mpa,泊松比0.3,密度1.44e3kg/m3,拉伸屈服强度300Mpa[10]。

3.2 结构优化

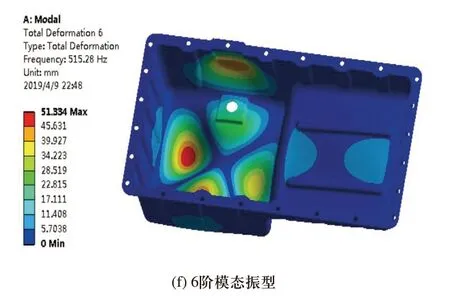

依据油底壳的模态分析结果,结合生产实际确定以下复合材料结构优化方案。以钢制油底壳为原型,壳体主体壁厚增加到3mm。在油底壳浅端表面及深槽表面设置3条增厚加强筋,加强筋宽度30mm,高2.5mm,加强筋间距离40mm。在油底壳底面增加8×8交叉排列加强筋,加强筋宽度10mm,高2.5mm。在复合材料分析模块ACP中铺层,薄壁与厚壁区间采用渐变过度,油底壳铺层厚度变化如图3所示。优化后的SMC有限元油底壳模型的质量为5.5236kg。

图3 SMC油底壳模型

4 优化效果分析

4.1 模态分析

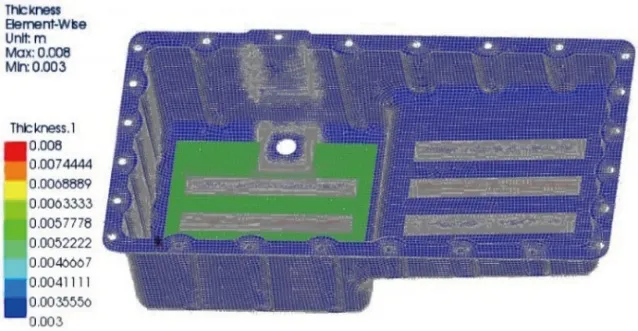

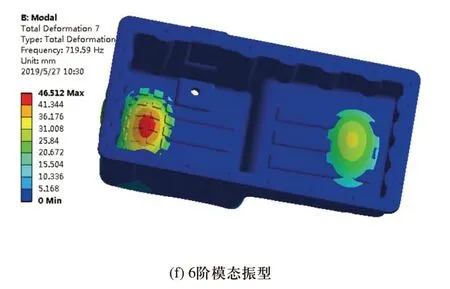

将SMC油底壳铺层模型导入到模态分析模块,对全部连接孔施加完全约束。经模态仿真。SMC油底壳前6阶模态振型如图4所示,模态固有频率值如表2所示。

图4 SMC料油底壳前6 阶模态振型

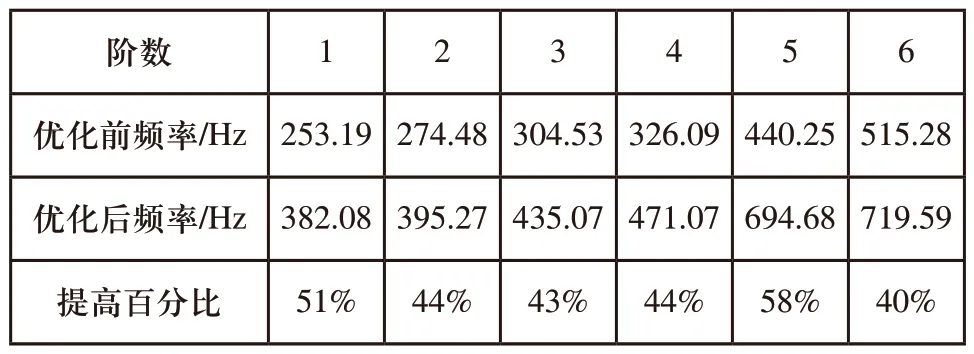

表2 油底壳优化前后模态频率对比

由图6可知,经优化后油底壳的前6阶振型与原始模型发生了明显的变化,在高阶模态振型中,壳体深槽部分的振动最为明显。由表2可知,优化后油底壳的固有频率值与原有钢制油底壳相比得到了较大提升。其中,5阶振动固有频率提升最为明显,提高了58%;3阶振动固有频率提升最低,但也有43%的提升。

4.2 谐响应分析

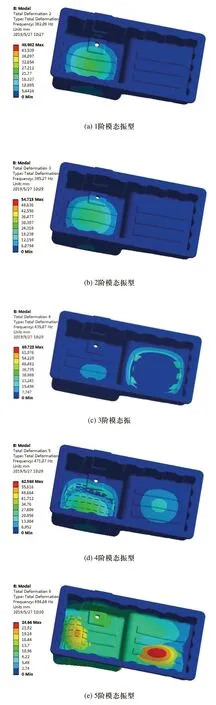

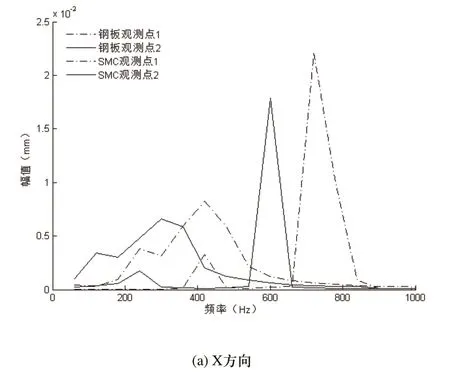

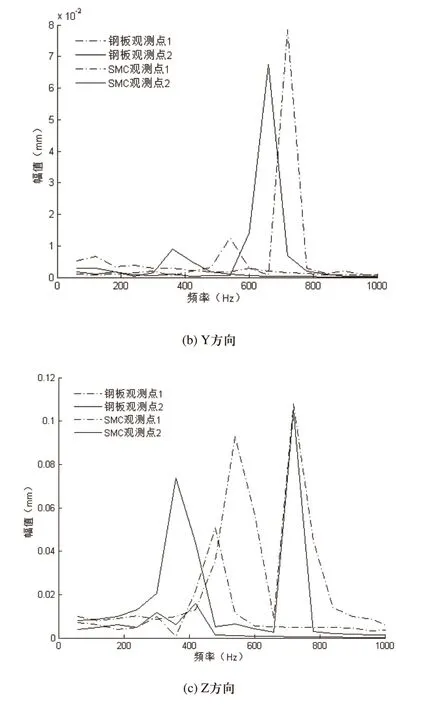

为更好了解改进后油底壳动力学性能,对其结构进行谐响应分析。由于油底壳所受振动主要由发动机经螺栓传递而来,故在油底壳螺栓孔施加多点激励载荷进行谐响应计算。在螺栓孔横向(X方向),纵向(Y方向),垂向(Z方向)施加位移幅值为1mm的激励,以模态分析为参考,设置频域范围为60Hz~1000Hz(步长20Hz),分别选取深槽底板中心点(观测点1)和浅端底板中心点(观测点2)作为参考点,采用完全法进行仿真计算。获得的位移响应幅频曲线如图5所示。

图5 油底壳位移响应幅频曲线

如图5所示,两种油底壳在X方向和Y方向的振动位移峰值均小于Z方向,表明油底壳振动变形主要发生在垂直油底壳底板方向。

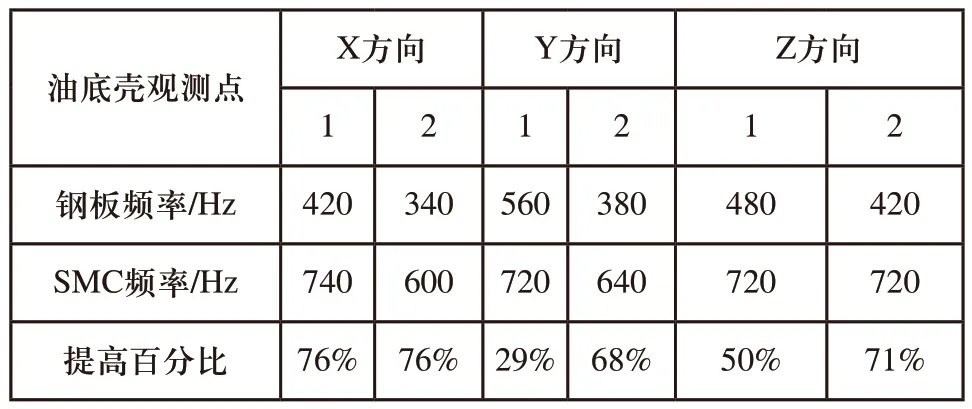

相比钢板油底壳,SMC油底壳观测点在X、Y、Z三个方向位移最大峰值出现时的频率均大于优化前。观测点出现峰值频率如表3所示。

表3 观测点出现峰值频率

综合比较,SMC油底壳在谐响应激励载荷作用下低阶振动峰值频率远大于原始钢板油底壳,与发动机工作振动频率200Hz~300Hz相比,能有效地防止共振的发生。

5 结语

1)利用Ansys Workbench对钢板油底壳进行模态分析。分析结果表明影响油底壳振动的主要薄弱结构为深槽底板和浅端底板。

2)依据模态分析结果,采取增加加强筋的方式进行结构优化,并采用SMC材料进行复合材料铺层设计。优化后的SMC油底壳相比钢板油底壳整体质量减轻41.9%,实现轻量化设计。

3)经模态分析和谐响应分析检验,复合材料SMC油底壳相比钢制油底壳的低阶固有频率和峰值响应频率均得到较大提升。该复合材料结构优化方案能有效降低油底壳低频共振现象的发生。