智能车间图纸无纸化关键技术与应用研究

2020-08-13吴昌盛唐云海

吴昌盛,张 博,唐云海,白 翱

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

0 引言

图纸无纸化、数字化是数字化制造、智能制造的重要基础条件,随着信息化不断深入、智能制造车间的逐步建设,加强技术状态管控、提升设计和制造的协同效率、实现制造环节图纸无纸化已经成为军工制造企业信息化发展方向之一。制造环节图纸无纸化具有以下优势[1,2]:1)提高生产效率,电子设计文件支持并发访问浏览,纸质载体只支持串行浏览,信息传递效率大幅提升,也为并行工艺准备、生产准备、生产组织模式提供了一定支撑;便于工艺人员充分利用设计信息,提高工艺准备效率,二维电子图可以提取部分平面几何要素信息,对工序图绘制(轮廓等距偏置等)、平面编程(车工轮廓、平面点位加工、轴半铣削、线切割等)、平面工艺测量尺寸转化等方面有一定帮助,三维模型可以产生数控加工G代码,进行数控加工仿真等;2)加强技术状态管控,技术状态变更过程依托系统完成,避免了现场纸质多副本的跑签更改,技术状态变更操作过程的执行效率大幅提升;图纸、技术通知单、技术条件等各类电子文件都与BOM发生了关联(相当于从零件维度对技术文件做了重新分类),各文件之间的技术状态关联性得到显著加强。3)降低管理成本,取消纸质载体,纸质涉密文件交接、现场管理压力大幅下降。

因此,研究图纸无纸化具有积极的理论意义和现实需求。

本文针对制造环节图纸无纸化需求,结合现有集成制造系统架构,基于统一数据源、统一模式、最小化原则提出图纸无纸化技术路线,并对其中的异构设计数据管理、BOM构建和演变过程、现场设计文件状态管控、大文件下载浏览等关键技术进行描述,最后介绍了本单位实施图纸无纸化的初步效果及后续工作计划。

1 制造环节图纸无纸化技术方案

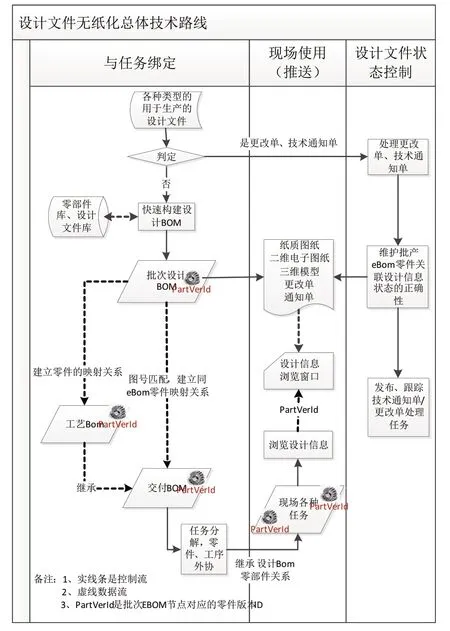

制造环节设计文件无纸化的关键是要实现设计文件和生产任务的绑定并向生产现场推送,实现对现场使用的设计文件的状态进行集中管控。

针对上述基本要求,采用的技术路线如图1所示。以继承(BOM转换)为主要手段,建立CAPP/MIS/MES系统零件实例对象同批次EBOM中零件实例对象的映射关系,以零件对象为中介,建立设计文件和任务关联,实现设计文件向加工现场的推送,由于本方案符合统一数据源要求,后续技术状态管理员对EBOM中设计文件的状态控制,可以立即反映到现场中去。

2 图纸无纸化关键技术

采用上述技术方案,结合现有的智能制造车间信息系统架构,需要对现有的图样技术状态管理系统(DTSS)、CAPP系统、MES系统进行改造,其中包含设计BOM重构、BOM演变过程、现场设计文件状态管控、设计文件浏览控件等关键技术。

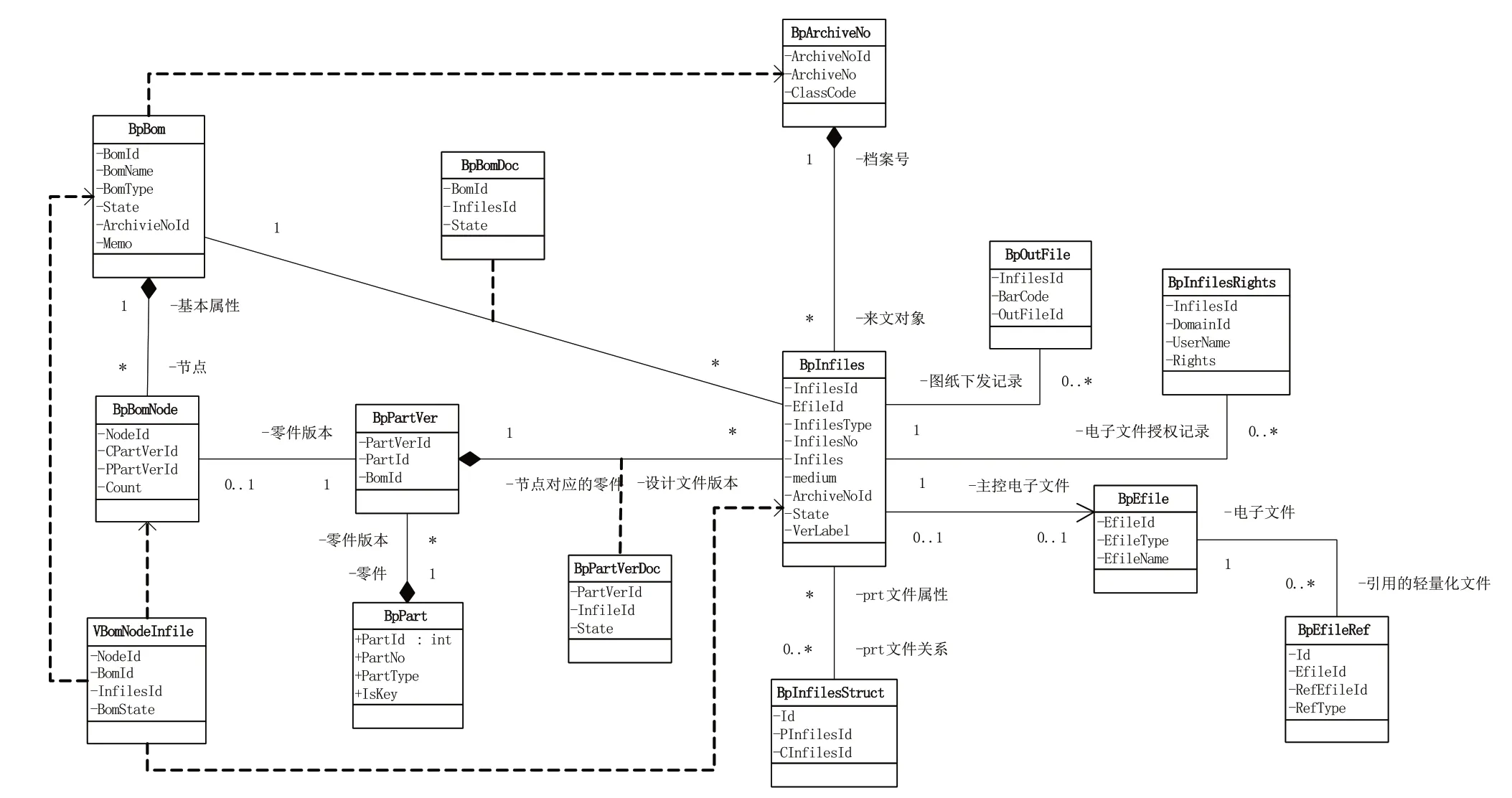

2.1 异构设计数据管理

图1 设计数据统一模型

制造环节生产用图来源渠道多,设计文件格式、载体、有效性等级都可能不一样。有的任务只有纸质图纸,需要扫描成pdf格式的文件;有的任务除了有纸质图纸还有参考意义的二维dwg格式的电子图纸;有的任务是从PDM系统中推送过来的设计文件数据包,数据包中可能是二维dwg文件也可能是三维prt文件,可能只有设计文件也可能还有产品结构,可能只有实体三维模型也可能还有轻量化模型。为了满足制造环节设计文件技术状态管控需求,需要对异构设计文件按统一的模式进行有效管理。系统采用的设计数据管理模型如图2所示。依据上述模型,系统从文件、零部件两个维度实现了对异构设计数据的统一有效管理,文件维度管理的内容包括文档、文档版本、文档结构关系、文件之间的引用关系,零部件维度管理的内容包括零件、零件版本、零件之间装配关系、文件和零件版本之间的有效性关系等。

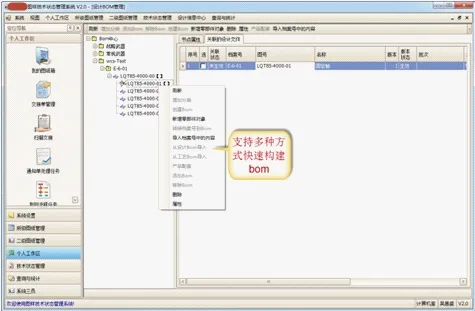

2.2 BOM快速构建和 BOM演变

建立CAPP/MIS/MES系统中零件实例对象同批次设计BOM中零件实例的映射关联,是实现设计信息向制造环节各岗位推送的前提。目前按任务、多源头、多版本、零散、重复发布到智能制造车间的设计图样和电子文件包(参考使用的电子图纸)中没有显性的EBOM,工艺BOM、制造BOM基本上都是采用费时费力的手工方式建立,各BOM之间数据缺乏关联性,数据的正确性、完整性不能保证,因此需要依据设计部门推送的数据包快速构建制造产品的EBOM。系统通过内置零部件库、解析设计文件图号、零件图号与设计文件图号自动匹配、信息复用等手段,提供了多种EBOM的快速重构方法,如图3所示。

图2 设计数据统一模型

图3 EBOM快速重构

EBOM的建立,为快速构建PBOM、交付BOM、MBOM以及各BOM之间的联系提供了基础[3]。构建时结合业务主线可以按照EBOM→PBOM→交付BOM→MBOM顺序构建,这样通过继承自动建立了PBOM/交付BOM/MBOM同EBOM之间的对应关系;也可以先各自独立构建,再通过“批次+图号”匹配的方式事后建立各BOM之间的对应关系。生产现场要浏览和任务相关的设计信息时,CAPP/MIS/MES系统先根据BOM关系定位到任务相关的零部件实例,再根据零部件实例信息,打开设计信息浏览窗口,通过此窗口可以浏览和本任务相关的各种设计信息,包括电子图纸、三维模型、纸质图纸信息、更改单、技术通知单等。

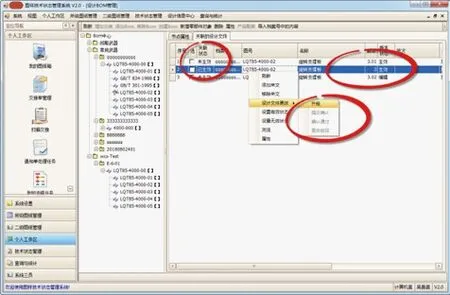

2.3 现场设计文件状态管控

制造环节图纸无纸化的关键点是对现场设计文件的状态控制。本文采用的技术方案符合统一数据源思想,因此对EBOM上零件相关设计文件状态的变更可以立即传递到CAPP、MES系统中,生产现场各岗位通过CAPP、MES系统可以看到最新状态的设计文件。因此在技术状态管理部门创建维护的EBOM对生产现场设计文件起到状态控制开关作用。

技术状态管理部门接收到上游设计部门下发的更改单或技术通知单后,在EBOM上定位到对应的设计文件,依据更改单或技术通知单上的内容,通过文件升版控制流程对设计文件进行变更,并建立设计文件和更改单的关系,同时向相关车间发布技术通知单或更改单处理任务,各部门通过系统接收任务并将执行信息反馈到技术状态管理部门。

2.4 设计大文件下载与浏览

图4 现场设计文件技术状态控制

在生产现场,不同岗位的人员对设计文件的浏览需求不一样,有很大差异。操作者的需求比较简单,只需浏览到加工零件的设计文件即可;工艺人员看图的需求则比较复杂,需要可以一边浏览图纸一边编写工艺,需要可以同时查看两张图纸,需要可以同时打开一张图纸和一份技术通知单或更改单进行对比查看,需要可以查看整套图纸,可以查看整套图纸的结构,需要支持双屏显示等。针对看图需求的差异,系统对设计文件浏览功能进行统一封装,采用MDI窗口+2浮动面板+大图标工具条方案,支持分屏显示,提供显示零件相关图纸、显示整套图纸、显示EBOM结构等功能选项,提供悬浮、并列平铺、层列、分屏等不同显示模式,供CAPP、MES等系统调用,如图5所示,满足不同岗位看图需求和涉密图纸知悉范围的控制。

图5 多模式看图

看图方面需要解决的另一个关键问题是大文件问题。为了保证蓝图扫描件的清晰度,A0、A1蓝图扫描生成的.pdf文件都很大,一般有几十兆上百兆大小,还有三维模型实体文件都很大,一般装配件的三维实体文件都有几百兆大小。为了提升性能,增强用户看图体验,系统采用流传输、多线程、数据包压缩等技术实现了大文件的高通量的下载浏览功能。对于特大的三维模型,采用浏览时使用轻量化模型,使用时下载实体模型的策略,确保终端用户有较好的看图体验。

3 结语

通过图纸无纸化的实施,打通了PDM、CAPP、ERP、MES之间的电子图纸传送通道,并对纸质图纸扫描文件、电子图纸、三维模型、轻量化模型进行集中管理,现场电子图按统一模式进行技术状态控制,全面支持研制生产、批生产图纸无纸化,加速了工艺准备、生产准备、加工向并行模型的转变,既提高了工作效率,又节约了管理成本,为建设智能制造车间奠定了重要基础后续工作主要分为以下几个方面:1)强化设计BOM变更控制功能,根据在制品状态,提供BOM变更影响域分析辅助功能;2)提供消息推送机制,将变更信息推送到相关岗位人员,进一步提升协同工作效率。