发泡剂对矿渣基地质聚合物气孔结构及吸水性的影响

2020-08-12王立宁张增志

王立宁,陈 振,张增志,2

(1.中国矿业大学(北京)机电与信息工程学院,北京 100083;2.中国矿业大学(北京)生态功能材料研究所,北京 100083)

0 引 言

地质聚合物是一种铝硅酸盐胶粘剂,通过在室温或略高于室温的条件下将含有氧化铝和二氧化硅的前驱体材料进行碱活化而形成的。其中四面体硅酸盐和铝酸盐单元通过共价键形成一个三维结构,而带负电荷的四面体铝则被碱离子平衡[1-2]。在过去几十年里,地质聚合物材料已经成为混凝土胶粘剂中普通硅酸盐水泥的关键替代品之一,它被认为是继石灰和普通硅酸盐水泥之后的第三代水泥。这类材料可以通过适当的原料选择、正确的原料配比和加工工艺的优化来获得不同的性能,以适应特定环境下的应用[3-4]。

与普通的硅酸盐水泥相比,地质聚合物材料最大的优点之一是降低了能耗和二氧化碳排放量[5]。据报道,地质聚合物生产产生的二氧化碳排放量通常比水泥熟料少60%~80%[6]。另外,强度高、耐腐蚀、原料广泛、制备工艺简单、可塑性好等优点也使得地质聚合物受到了广泛关注[7-9]。矿渣是高炉炼铁过程中大量产生的副产品,由于其物理化学性质稳定等特性,成为目前地质聚合物材料的常用原料之一[10-11]。以矿渣为基体,通过发泡工艺,制成的具有较高强度、高气孔率、低导热率、低体积密度的多孔材料,在建筑材料、耐火涂料、水污染净化、储能蓄热、消音隔声等方面均有很好的应用前景[12-13]。黄竞霖等[14]研究了多孔地质聚合物中发泡剂含量对材料吸水性和抗折强度的影响。刘瑞平等[15]分析比较了不同种类的发泡剂(过硼酸钠、过氧化氢和铝粉)对地质聚合物结构与性能的影响,研究表明,从材料的体积密度、气孔分布均匀性考虑,过氧化氢的发泡效果更好,且过氧化氢的成本较低,发泡无残留。因此本实验主要研究的是过氧化氢作为发泡剂对矿渣基地质聚合物气孔结构及吸水性的影响。

本文以高炉矿渣、水玻璃、去离子水为主要原料,分别掺杂粉煤灰、偏高岭土,过氧化氢作为发泡剂,在低温下(25~70 ℃)通过碱激发反应制备多孔地质聚合物材料,主要研究了发泡剂的含量和不同掺料对气孔结构、孔隙率、平均孔径以及吸水性、释水性的影响,为其在调湿材料领域的应用奠定基础。

1 实 验

1.1 试 剂

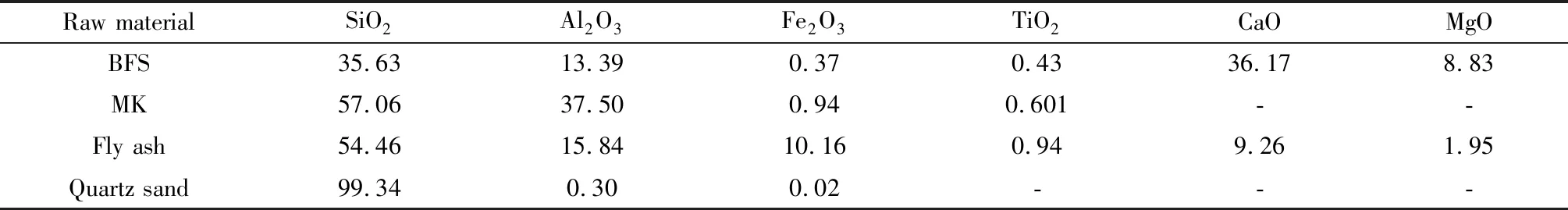

本实验所采用的主要试剂有:高炉矿渣(BFS)、粉煤灰、石英砂(巩义市元亨净水材料厂,平均粒径15.4 μm),具体化学成分见表1;偏高岭土(MK,巩义市元亨净水材料厂,平均粒径18 μm);水玻璃(无锡市亚泰联合化工有限公司,模数2.31,波美度50);十二烷基磺酸钠(上海展云化工有限公司,分析纯AR);30%过氧化氢(北京化工厂,分析纯AR);蒸馏水(实验室自制)。

表1 原材料的主要化学成分Table 1 Main chemical composition of the raw materials /%

1.2 实验过程

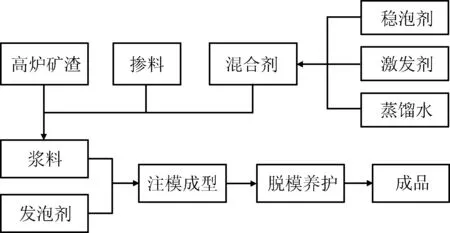

用PL203电子天平按照表2中的配比称取一定质量的高炉矿渣、掺料、十二烷基磺酸钠(SDS)、石英砂和碱激发剂等。其中,十二烷基磺酸钠为阴离子表面活性剂,在整个反应过程中起到稳泡的作用,石英砂对浆体的可塑性起调剂作用,防止泡孔塌陷。将上述材料混合成浆料,在室温下用DJ1C-200电动搅拌器进行机械搅拌3 min后,利用针形注射器在浆体中注入一定量的过氧化氢发泡剂,再搅拌2 min。随后将混合后的浆料注入到直径为60 mm的模具中,放置在相对湿度为70%,温度在70 ℃的恒温恒湿箱中养护12 h,脱模在室温下养护7 d,得到矿渣基地质聚合物多孔材料,制备工艺流程如图1所示。

图1 矿渣基地质聚合物式样的制备工艺流程Fig.1 Preparation process of slag-based geopolymer

表2 矿渣基地质聚合物多孔材料的原料配比Table 2 Composition of raw materials of slag-based geopolymer porous materials

1.3 样品表征

2 结果与讨论

2.1 发泡剂含量对气孔结构的影响

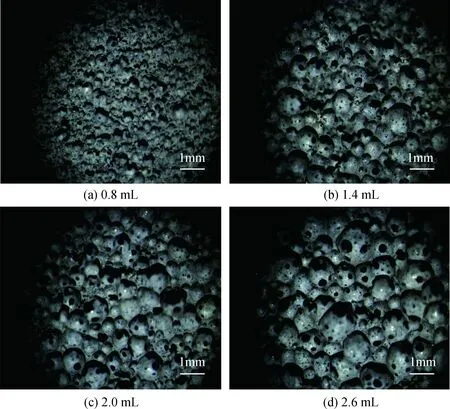

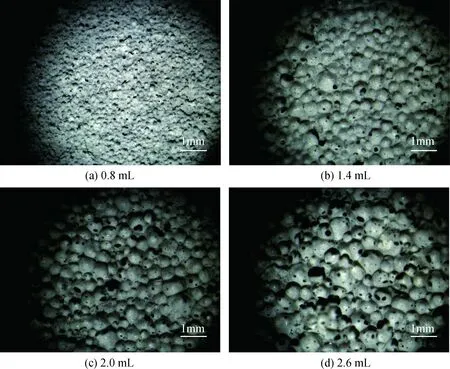

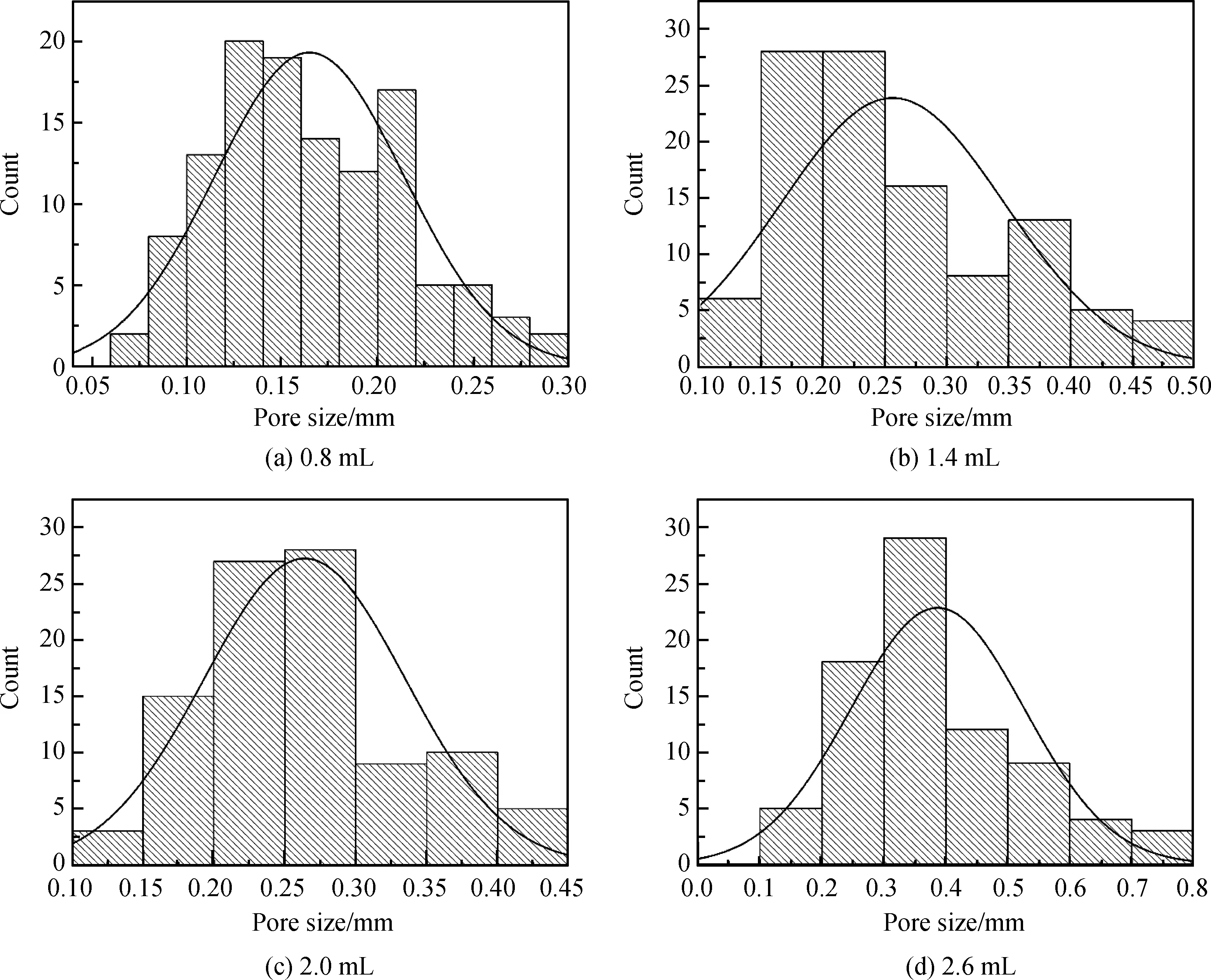

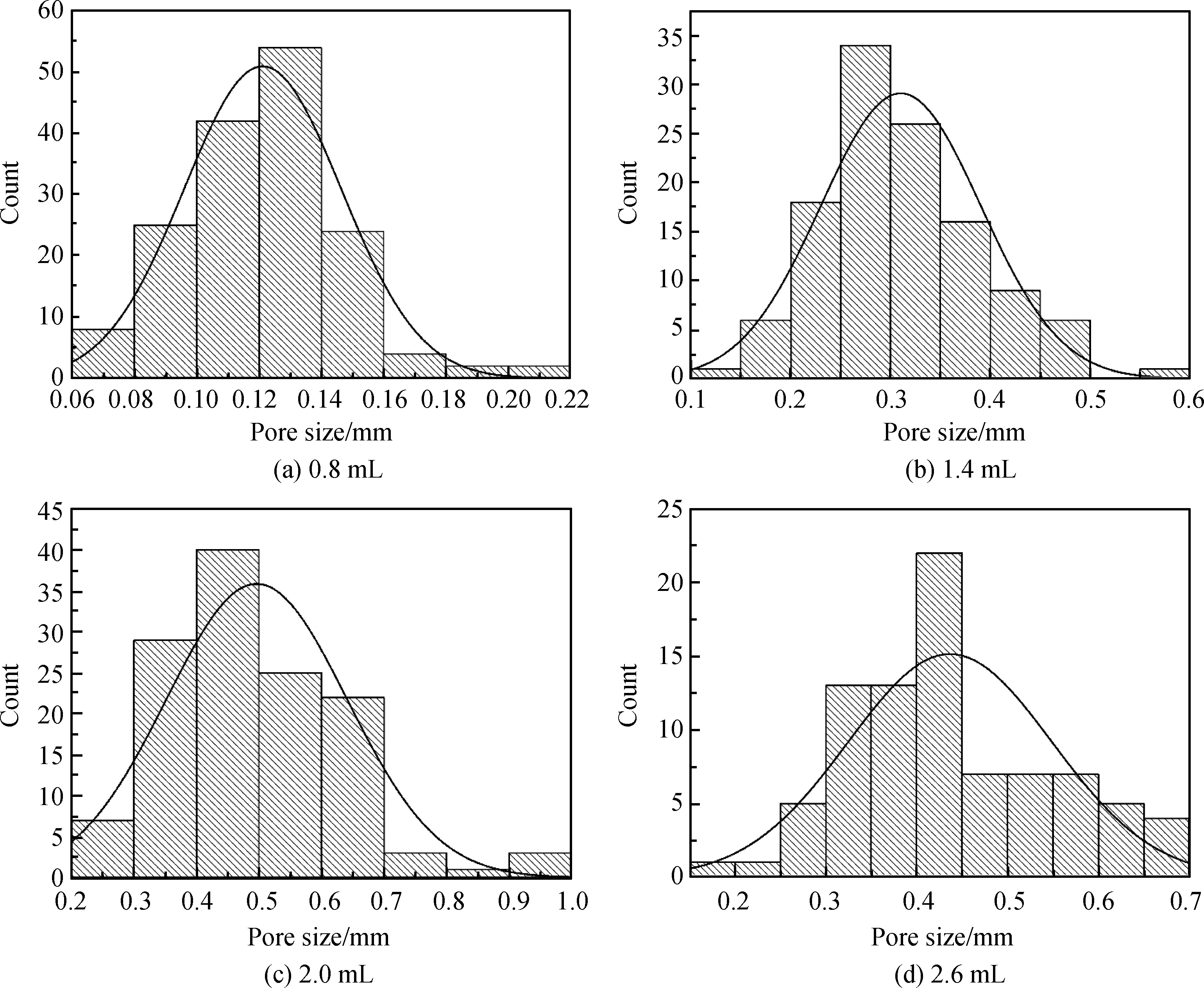

以高炉矿渣为基体材料,分别以粉煤灰、偏高岭土为掺料,十二烷基磺酸钠为稳泡剂,研究不同发泡剂含量对地质聚合物材料中气孔结构的影响。在制备地质聚合物的过程中,分别添加不同含量的过氧化氢所形成的气孔结构和大小如图2和图3所示。利用Image-Pro Plus图像分析软件对不同试样断面进行分析,得出所对应的孔径分布如图4和图5所示。从图中可以看出,在原料相同的情况下,随着发泡剂含量的增加,地质聚合物的平均孔径越来越大,且气孔分布不均匀,通孔率也在不断增加。其中,图2(d)和图3(d)的平均气孔直径最大,分别约为0.35 mm和0.425 mm,且孔径分布范围较广,通孔率最大。这是因为过氧化氢含量越高,在混合浆体中反应放出的氧气越多,材料的平均气孔直径越大,气孔之间碰撞接触多导致通孔率高。综合看来,掺料为偏高岭土的矿渣基地质聚合物发泡效果均优于粉煤灰组,无论是气孔分布均匀性、通孔率还是大孔孔径,均优于掺料为粉煤灰的矿渣基地质聚合物。

图2 粉煤灰掺料地质聚合物泡孔随发泡剂含量变化Fig.2 Pore structure of fly ash admixture geopolymer varies with the content of foaming agent

图3 偏高岭土掺料地质聚合物泡孔随发泡剂含量的变化Fig.3 Pore structure of metakaolin admixture geopolymer varies with the content of foaming agent

图4 不同发泡剂用量的粉煤灰掺料地质聚合物的孔径分布Fig.4 Pore size distribution of fly ash admixture geopolymer with different foaming agent content

图5 不同发泡剂用量的偏高岭土掺料地质聚合物的孔径分布Fig.5 Pore size distribution of metakaolin admixture geopolymer with different foaming agent content

2.2 材料的孔径对吸水率和释水时间的影响

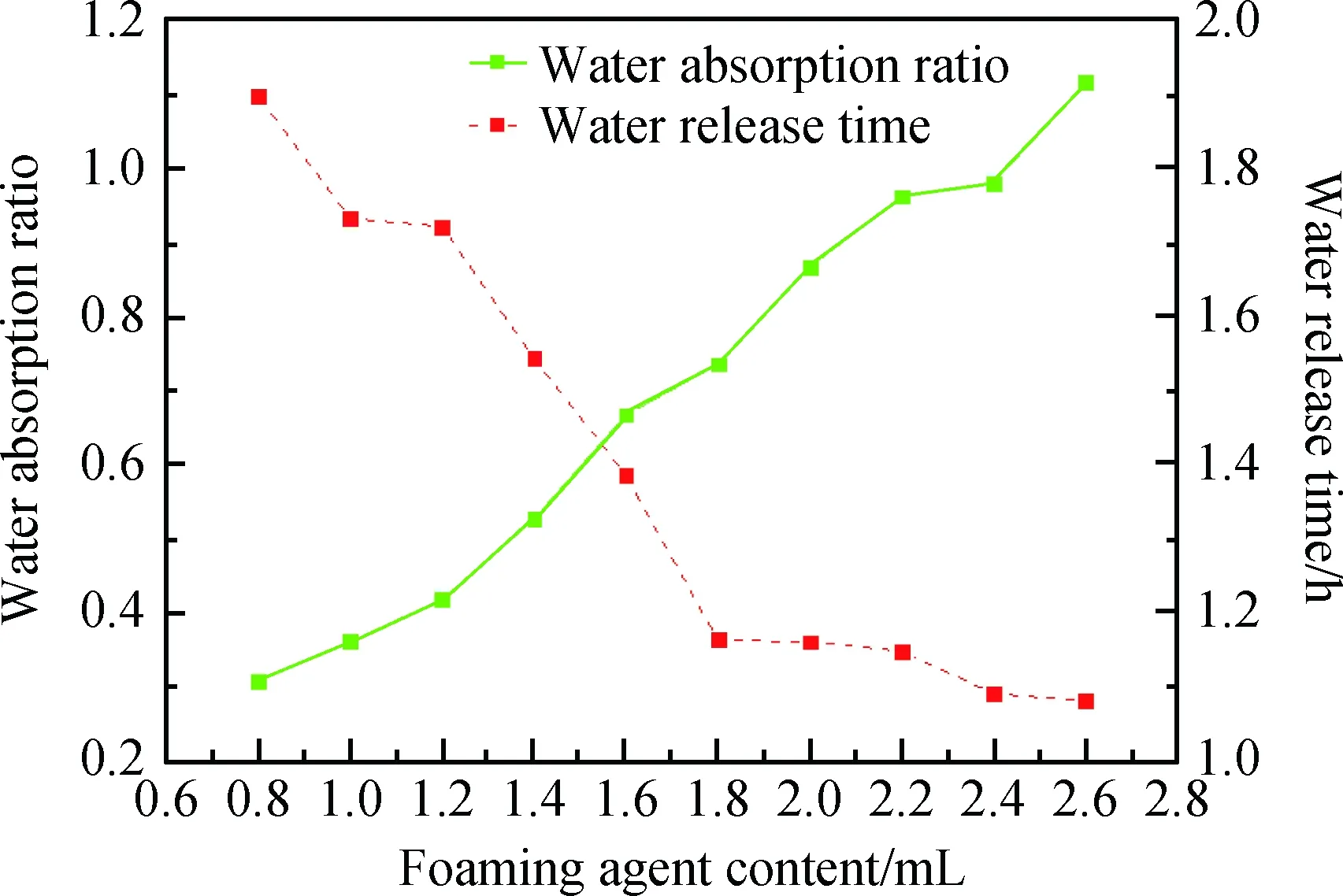

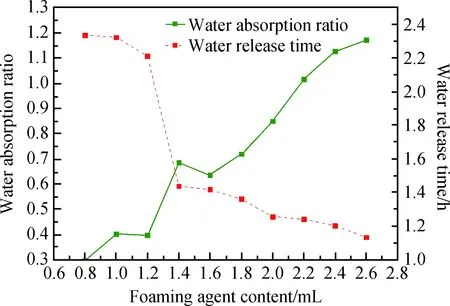

以高炉矿渣为基体,分别以粉煤灰、偏高岭土为掺料,十二烷基磺酸钠为稳泡剂,通过控制发泡剂含量制备出不同孔径的地质聚合物试样,研究泡孔孔径对地质聚合物吸水率和释水速率的影响。使用不同剂量发泡剂制备出的试样所对应的吸水率和释水速率曲线如图6和图7所示,其中图6是掺料为粉煤灰的多孔地质聚合物材料,图7是掺料为偏高岭土的多孔地质聚合物材料。从图中可以看出,无论掺料是粉煤灰还是偏高岭土,材料的吸水率随着发泡剂掺量的增加而增加,材料释去单位质量的水所用时间则随发泡剂用量的增加而减少。这是由于发泡剂用量越多导致地质聚合物的泡孔孔径越大,使泡孔之间连接形成通孔,地质聚合物内部起蓄水作用的主要是这些通孔结构。在释水环节,材料内部的水分也会经由通孔通道更加快速地释放到空气当中,而泡孔孔径较小的闭孔则释水速率相对很慢。图6、图7中吸水率曲线和释水时间曲线的交点,则是使地质聚合物同时具有好的吸水性和释水性的发泡剂用量点。从图6中可以看出,以高炉矿渣为基体,粉煤灰为掺料的多孔地质聚合物,当其发泡剂用量为1.35 mL 时,材料的吸水率为0.62,释去单位质量的水所需时间为1.575 h。图7中,以偏高岭土为掺料的多孔地质聚合物,当发泡剂用量为1.52 mL时,材料的吸水率为0.65,释去单位质量的水所用时间为1.4 h,材料兼顾了吸水性和释水性能。

图7 偏高岭土地质聚合物吸水性和释水时间与 发泡剂用量的关系Fig.7 Relationship between the water absorption and water release time of metakaolin admixture geopolymer and the content of foaming agent

图6 粉煤灰掺料地质聚合物吸水性和释水时间与 发泡剂用量的关系Fig.6 Relationship between the water absorption and water release time of fly ash admixture geopolymer and the content of foaming agent

2.3 集水性能的测试

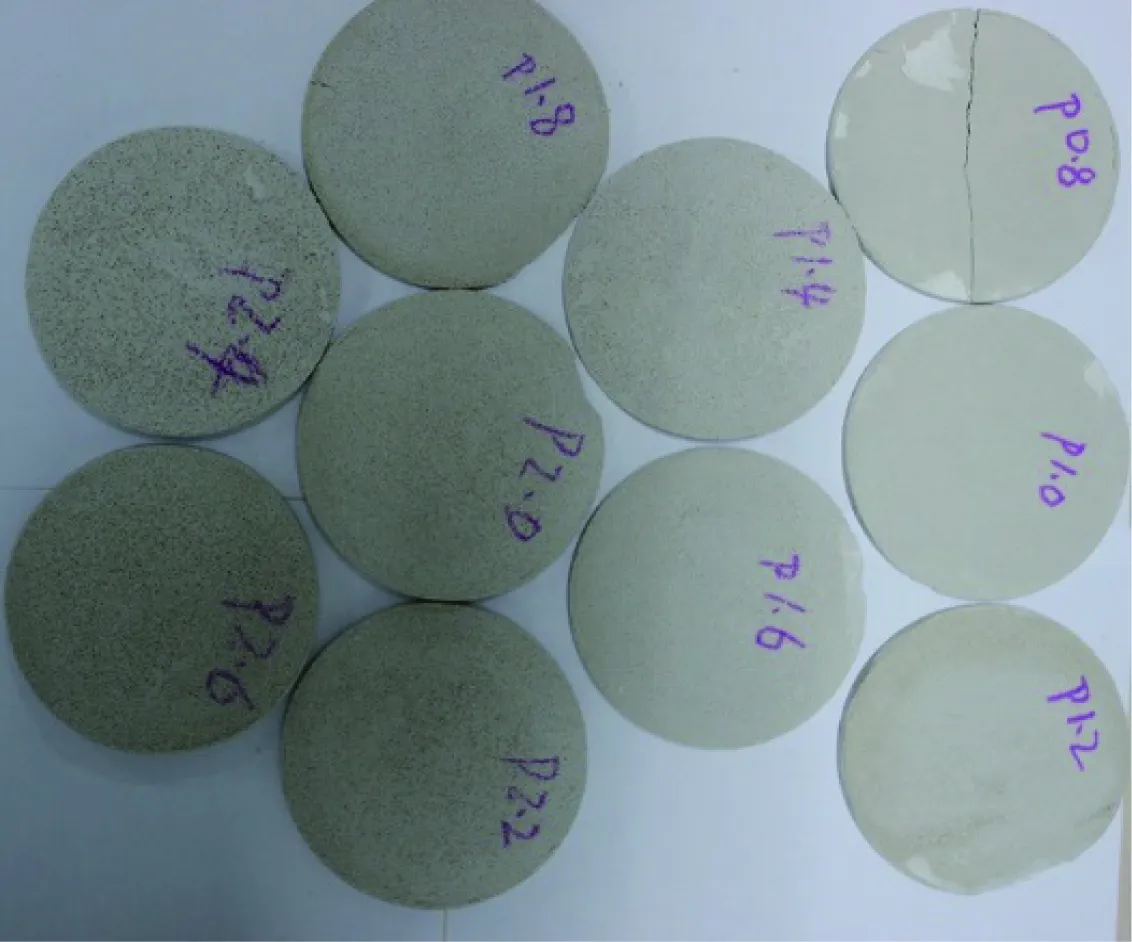

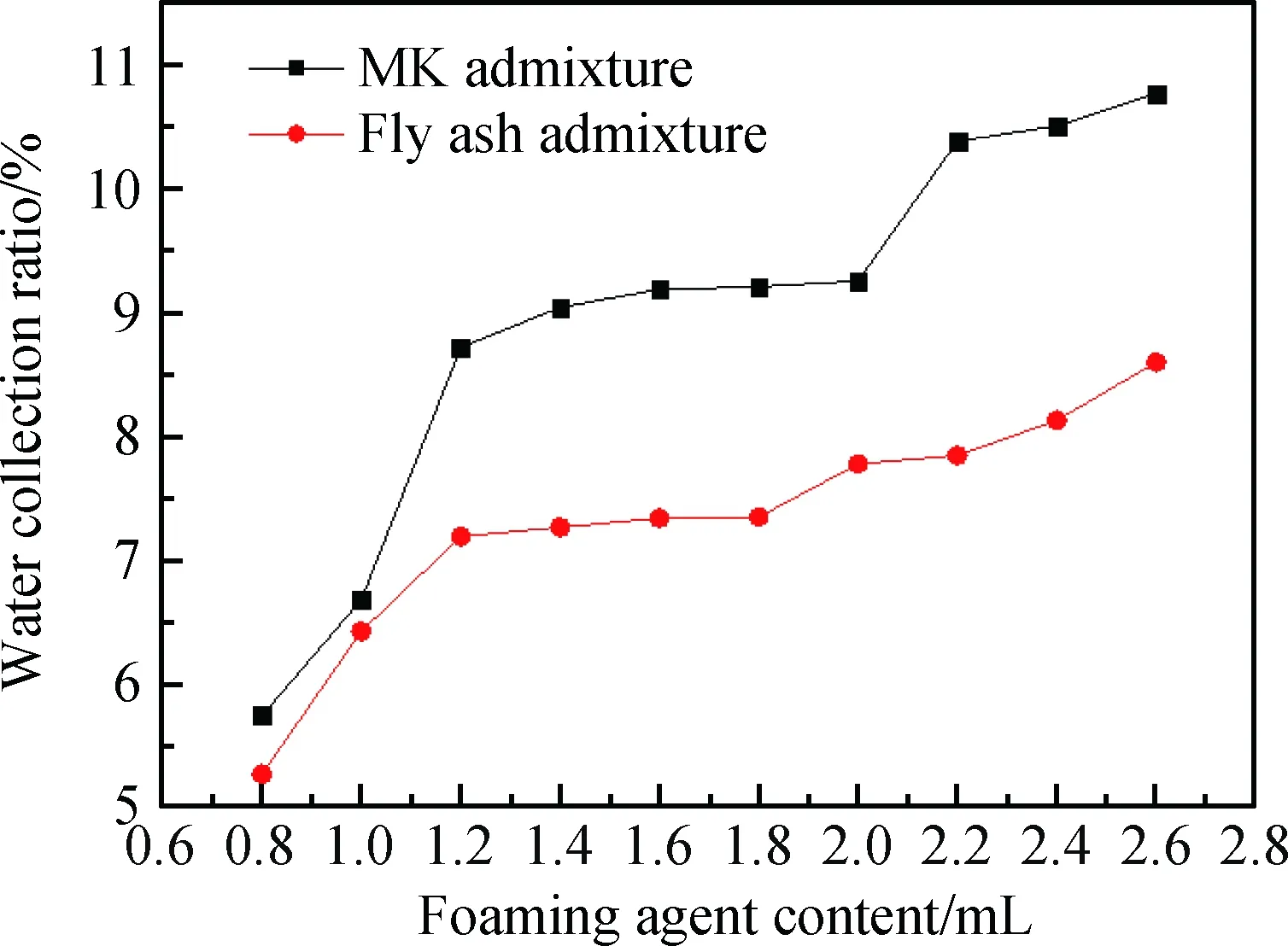

用以进行集水实验的试样为圆饼状,如图8所示,目的是增加材料与水蒸汽的接触面积。将不同发泡剂含量所制备的试样统一放在一定湿度的气候箱中,6 h后记录每个试样前后质量变化,得出相对集水效率。两种不同掺料的试样集水效率曲线如图9所示,从图中可以看出,无论制备地质聚合物的掺料为偏高岭土还是粉煤灰,其集水效率均随发泡剂含量的增加而提高。这是因为发泡剂含量的增加,使得材料孔径变大,孔与孔之间的连通性提高,更多的水蒸汽能够进入到材料内部孔隙,在内部凹面负压的作用下,凝结成液态水储存在泡孔里。

图8 集水试样图Fig.8 Diagram of water collecting samples

图9 集水率与发泡剂用量之间的关系Fig.9 Relationship between water collection ratio and the content of foaming agent

3 结 论

(1)矿渣基地质聚合物的泡孔尺寸随着发泡剂含量的增加而增大,通孔率提高。当发泡剂添加量为2.6 mL,掺料为粉煤灰时,地质聚合物泡孔平均直径为0.35 mm;掺料为偏高岭土时,泡孔平均尺寸为0.425 mm。

(2)多孔矿渣基地质聚合物的吸水性随发泡剂含量的增加而提高,释去单位质量的水所用时间则减少。当掺料为粉煤灰时,发泡剂添加量为1.35 mL,地质聚合物材料兼具较好的吸水性和释水性;当掺料为偏高岭土时,发泡剂添加量为1.52 mL,地质聚合物材料兼具较好的吸水性和释水性。

(3)材料的集水性在发泡剂含量为0.8~2.6 mL内均随发泡剂添加量的增加而增加,掺料为偏高岭土的地质聚合物相比掺料为粉煤灰的地质聚合物集水性更优。