FeCl3添加剂作用下煤基压块活性炭的孔结构调控

2020-08-07赵学松叶鹏涛王帅帅邱丽君

姚 鑫,杨 乾,赵学松,叶鹏涛,王帅帅,邱丽君

(合肥工业大学 化学与化工学院,安徽 合肥 242002)

0 引 言

压块破碎颗粒活性炭(简称压块活性炭)制备工艺能够制备出强度高、漂浮率低的煤基颗粒活性炭,适用于液相吸附应用[1]。根据吸附质特性,采用特定的技术手段控制调节活性炭的孔结构是提高活性炭应用效率的有效途径[2]。但目前压块活性炭的孔结构调控存在一定困难,因为压块工艺通常要求原料煤具有一定黏结性,仅变质程度较低的烟煤适用,在“炭化-物理活化”造孔过程中,原料煤的组成结构很大程度上决定了活性炭的孔结构[3]。如何在原料煤种有限、制备工艺相对成熟的现状下实现压块活性炭的孔结构调节需进一步探索。

催化活化法是在原料中加入金属或金属氧化物,利用金属对碳的气化反应的催化作用,使反应的活性位点集中在金属周围,进而改变活性炭的孔结构[4]。利用Fe系物质作为催化剂时,不仅可以调节活性炭孔结构,还可以赋予活性炭一定磁性,可采用磁选法对活性炭进行回收。目前,以Fe系添加剂催化活化制备活性炭的研究包括直接混合法[5]、浸渍法[6-7]、离子交换法[8,9]和熔体渗透法[10]等。Yang等[5]将325目(0.045 mm)Fe3O4与200目(0.074 mm)原料煤粉机械混合,经水蒸气活化制备出磁性能稳定的磁性活性炭,但对活性炭孔隙结构调节作用不明显。Liu等[7]将原料煤经200 ℃空气氧化后,与FeCl3按质量比10∶1浸渍后干燥,经CO2活化制备活性炭。在相近烧失率(25%左右)下,添加FeCl3的样品比表面积和孔容显著增加,分别由添加前的305.45 m2/g 和0.154 cm3/g增加至1 045.43 m2/g 和0.344 cm3/g。Gryglewicz等[8-9]将煤粉经硝酸和硫酸改性后,通过离子交换法将Ca和Fe引入煤粉中,在相近烧失率下(50%左右),活性炭中孔率显著增加,中孔孔容最高可达0.50 cm3/g。引入金属元素对活性炭孔结构影响很大。

本文采用大同煤和灵武煤2种低变质程度烟煤为原料(已被证明适用于压块活性炭的制备)[11],以FeCl3为金属添加剂,分别采用混合法、浸渍法和离子交换法将Fe元素引入到原料中,并采用压块工艺制备活性炭,重点分析添加剂作用下煤的炭化过程和炭化料的活化过程,考察Fe系添加剂不同的引入方法对活性炭磁性能和孔结构的影响。

1 试 验

1.1 原料煤样

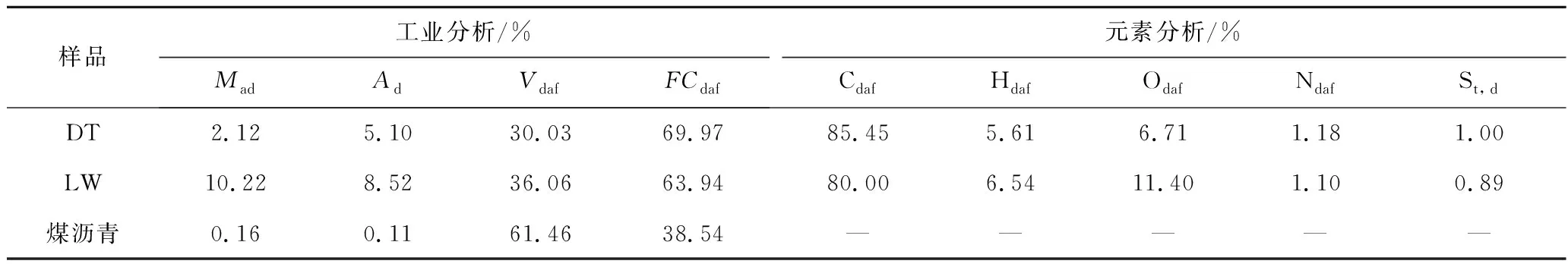

以山西大同烟煤(DT)和宁夏灵武烟煤(LW)为制备活性炭的原料煤,以山西金晖的煤沥青为黏结剂,其工业分析和元素分析结果见表1。

表1 煤样和煤沥青的工业分析和元素分析

1.2 Fe系催化剂的添加

分别将大同煤和灵武煤破碎、研磨至95%过200目标准筛(d=0.074 mm)制成煤粉,编号为DT-Coal和LW-Coal。采用混合法、浸渍法和离子交换法将FeCl3添加至煤粉中。

混合法:量取1.7 mL质量分数36.5%的浓盐酸,稀释至10 mL,称取10 g FeCl3溶于该盐酸溶液(防止FeCl3水解)。将配制的FeCl3溶液与100 g煤粉混合均匀,自然风干后得到的煤样分别编号为DT-Coal-mix和LW-Coal-mix。

浸渍法:将1.7 mL质量分数36.5%的浓盐酸稀释至200 mL,10 g FeCl3溶于该盐酸溶液,并加入100 g煤粉,搅拌至煤粉全部浸入。混合液静置2 h后于120 ℃的真空干燥箱中干燥24 h,干燥后的煤样编号为DT-Coal-imp和LW-Coal-imp。

离子交换法:量取1.7 mL质量分数36.5%的浓盐酸,稀释至1 000 mL,称取10 g FeCl3溶于该盐酸溶液。称取100 g煤粉加入FeCl3溶液中,搅拌至煤粉全部浸入。混合液静置24 h,采用真空抽滤将煤样和溶液分离,置于120 ℃真空干燥箱中干燥6 h。干燥后的煤样编号为DT-Coal-Iox和LW-Coal-Iox。

1.3 活性炭制备

将上述经不同处理方法得到的煤粉样品与沥青粉按质量比100∶10充分混合后,填充至自制模具,在200 MPa压力下挤压成直径约25 mm、厚度约8 mm的饼状料块,自然风干后破碎至3~10 mm颗粒。

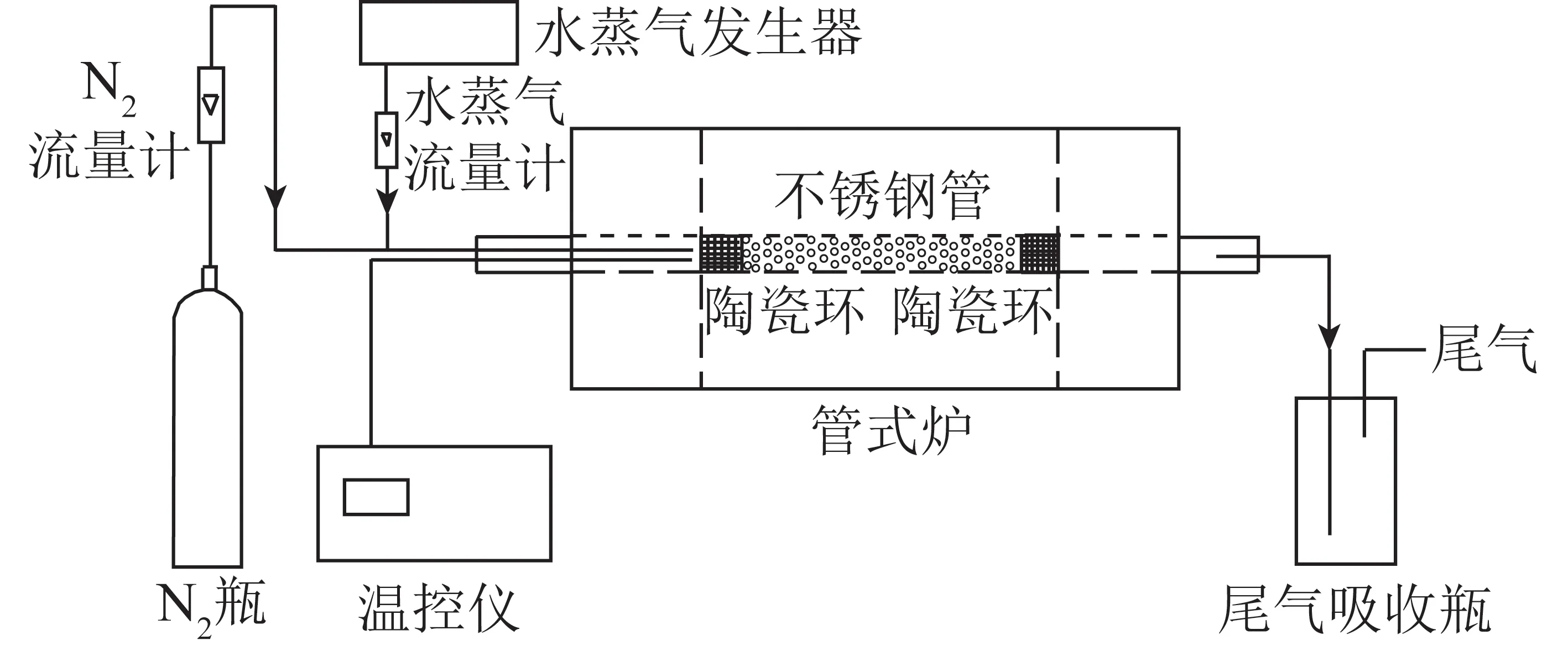

煤基颗粒的炭化及活化在管式炉(图1)中进行。称取(40.00±0.05)g颗粒料置入管式炉中部,炭化阶段以100 mL/min N2为保护气,炭化温度600 ℃,炭化时间1 h;活化阶段以0.75 mL/(g·h)水蒸气为活化气体,活化温度900 ℃,活化时间2 h。

根据煤种和添加剂添加方法不同,得到的活性炭命名为“煤种-AC-添加试”,如DT-AC-mix等。

图1 活性炭制备试验装置Fig.1 Sketch diagram of the carbonization-activation unit

1.4 样品表征

采用热重分析仪(TG 209 F1,NETZSCH)分析煤样在炭化和活化过程中的质量变化。测试条件:气氛N2/CO2,载气流量100 mL/min,温度从室温变化至1 000 ℃,升温速率5 ℃/min。

采用X射线衍射仪(D/MAX-2400,Rigaku)分析炭化料微晶结构和矿物质组成。测试条件:Cu靶,Kα辐射λ=0.154 06 nm,光源电压40 kV,电流150 mA,扫描速度为5(°)/min,采样间隔为0.02°,扫描范围2θ=10°~85°。利用粉末衍射联合会国际数据中心(JCPDS-ICDD)提供的各物质标准粉末衍射资料,按照标准分析方法分析矿物质成分。

采用气体吸附仪(Autosorb-iQ,QuantaChrome)测定活性炭的N2吸脱附等温线,测试压力p/p0=10-7~0.995 0。采用BET方程计算活性炭比表面积;采用骤冷固体密度函数理论解析活性炭孔径分布。

采用振动样品磁强计(VSM-7307,Lakeshore)测定样品磁性能,包括饱和磁化强度Bs、剩磁Br和矫顽力Hcb,磁场强度-1~1 T。

2 结果与讨论

2.1 炭化过程和活化过程的热重分析

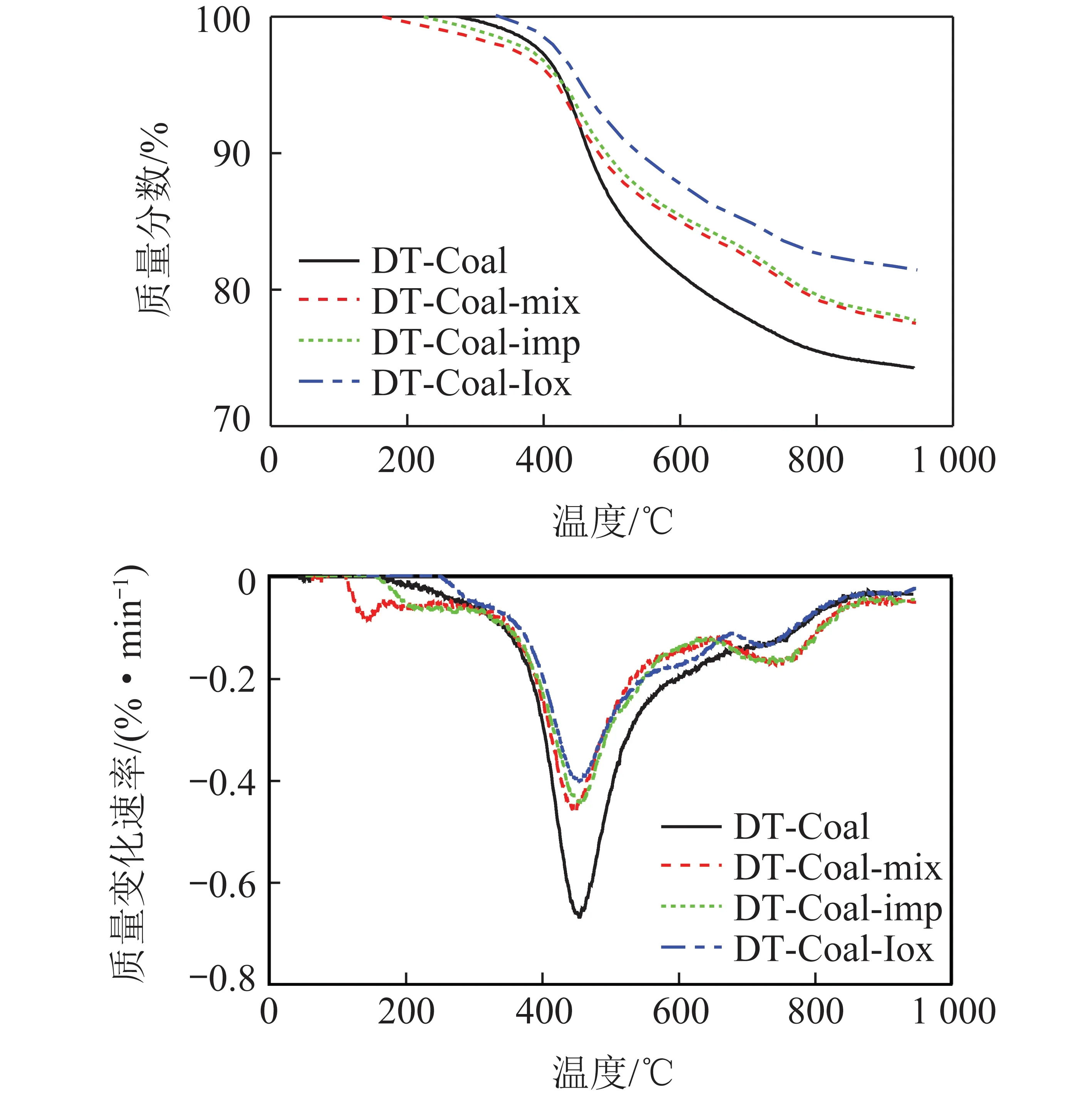

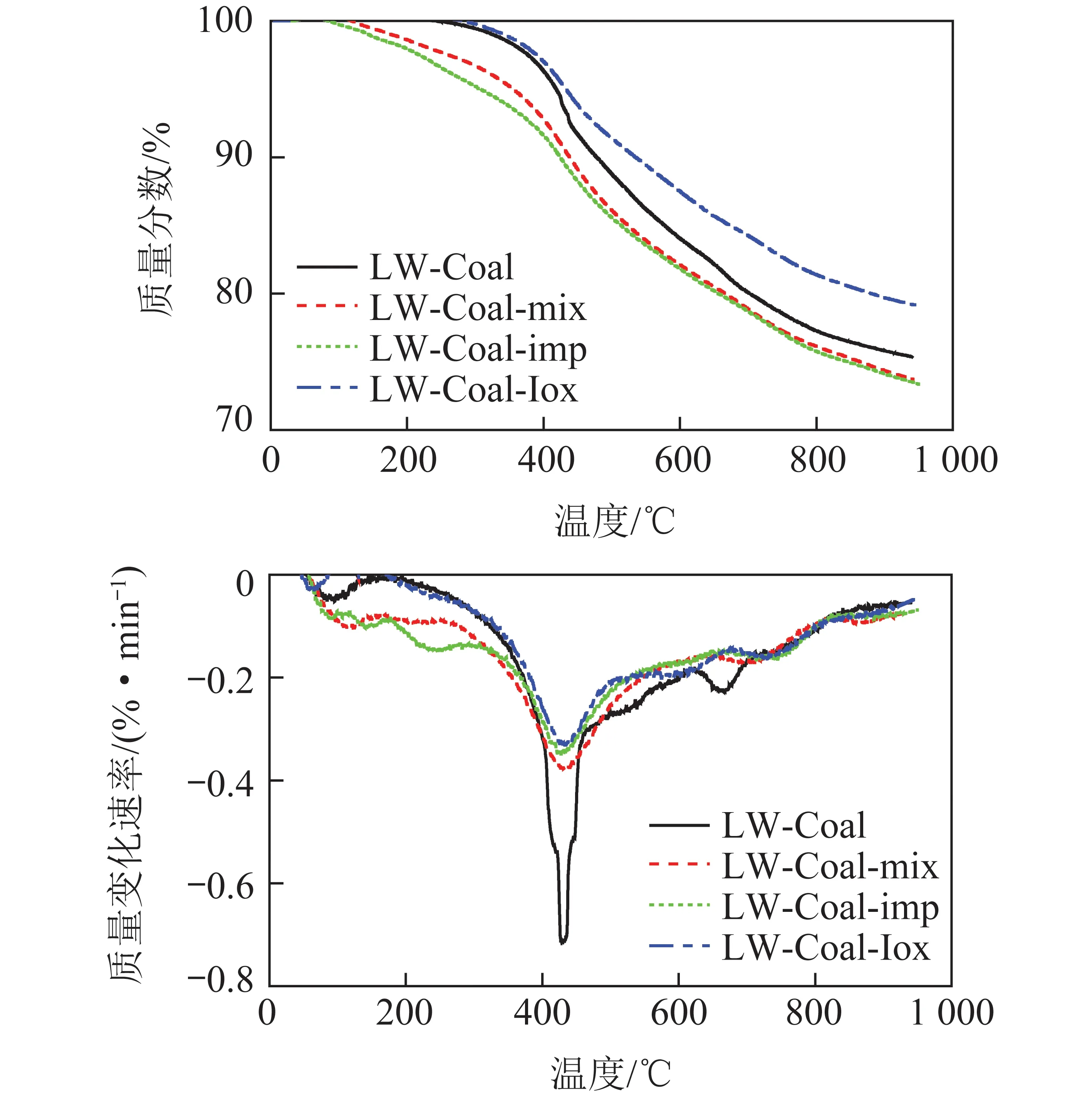

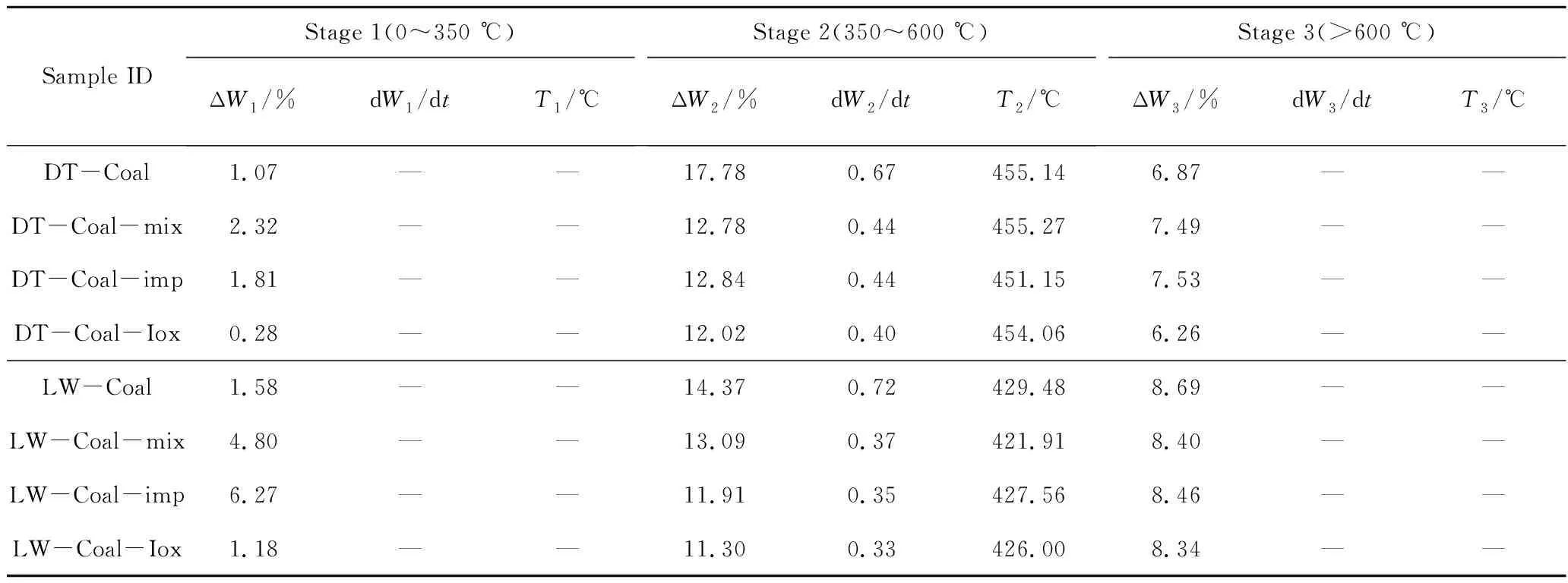

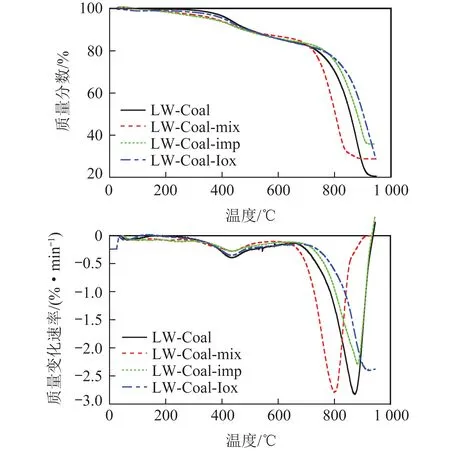

2.1.1炭化过程的热重分析

DT和LW煤基颗粒料N2气氛下的TG-DTG曲线如图2、3所示。FeCl3添加对DT煤和LW煤基颗粒料的热解过程具有相似的影响效果:对比不添加FeCl3的煤基颗粒料,混合法和浸渍法添加FeCl3使颗粒料的失重过程提前,350 ℃前的质量变化速率增加,而350~600 ℃减小。研究表明,煤中固有灰分和过渡金属催化剂对煤的热解过程有重要影响[12]。Ca、Fe系矿物质能提高煤的裂解速率,增加煤热解的气态产率,降低焦油产率[13-14],这与混合法和浸渍法处理的样品热重试验规律相符。

图2 N2气氛下DT煤基颗粒料的TG-DTG曲线Fig.2 TG-DTG curves of DT-coal based particles in N2 atmosphere

图3 N2气氛下LW煤基颗粒料的TG-DTG曲线Fig.3 TG-DTG curves of LW-coal based particles in N2 atmosphere

离子交换法使颗粒料的失重过程滞后,并降低颗粒料在0~600 ℃的质量变化速率。为了防止FeCl3离子交换溶液水解,在离子交换溶液中加入0.02 mol/L HCl,溶液呈酸性。煤粉在长时间浸渍过程中,原生矿物质溶出,并在过滤后离开煤粉,使制成的颗粒料中灰分降低,从而导致热解速率降低。LW煤中由于Ca、Fe系矿物质含量较高,热解过程质量变化速率降低程度比DT煤更大。各煤样颗粒料在N2气氛下的热解特性参数见表2。

2.1.2活化过程的热重分析

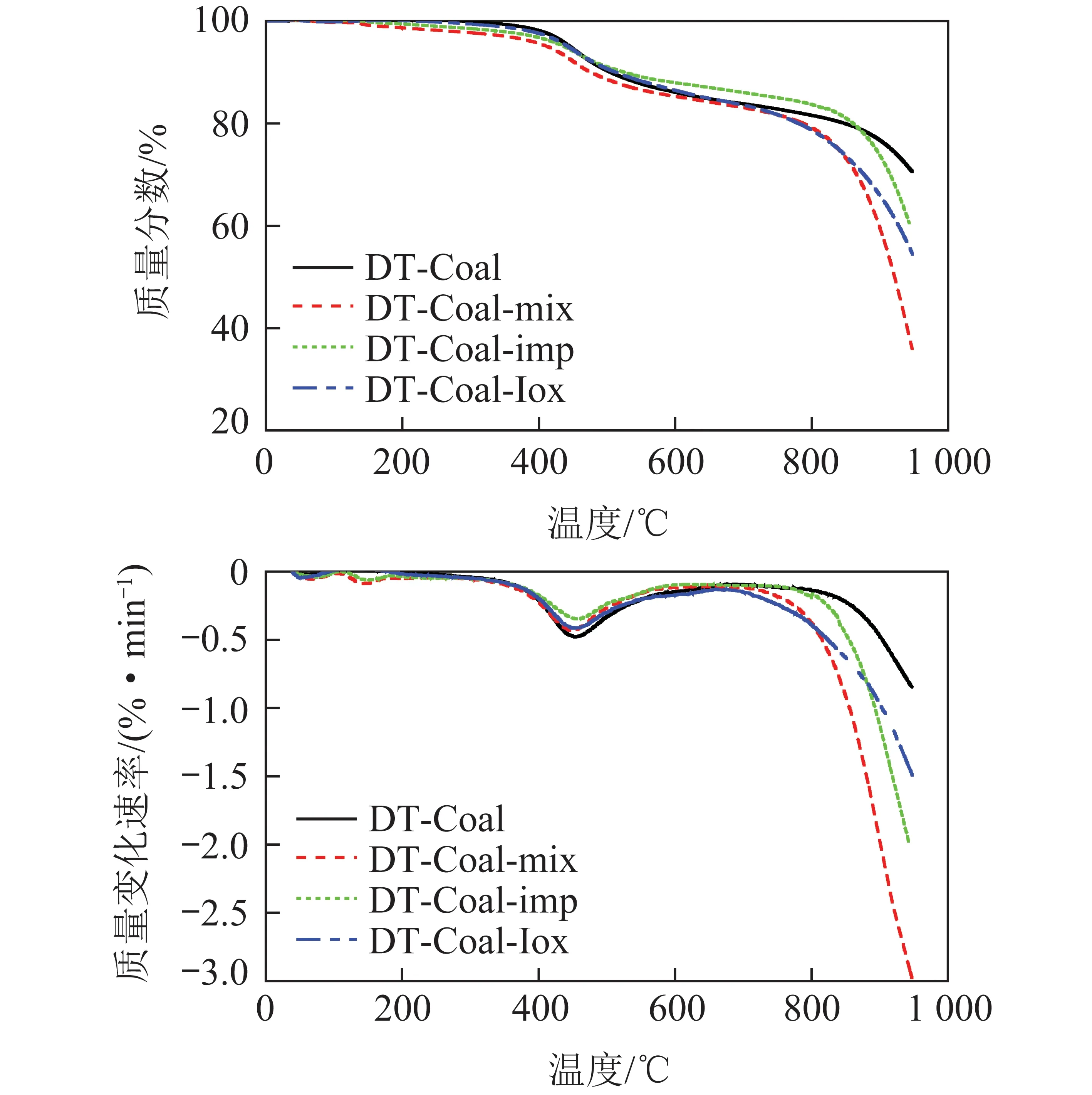

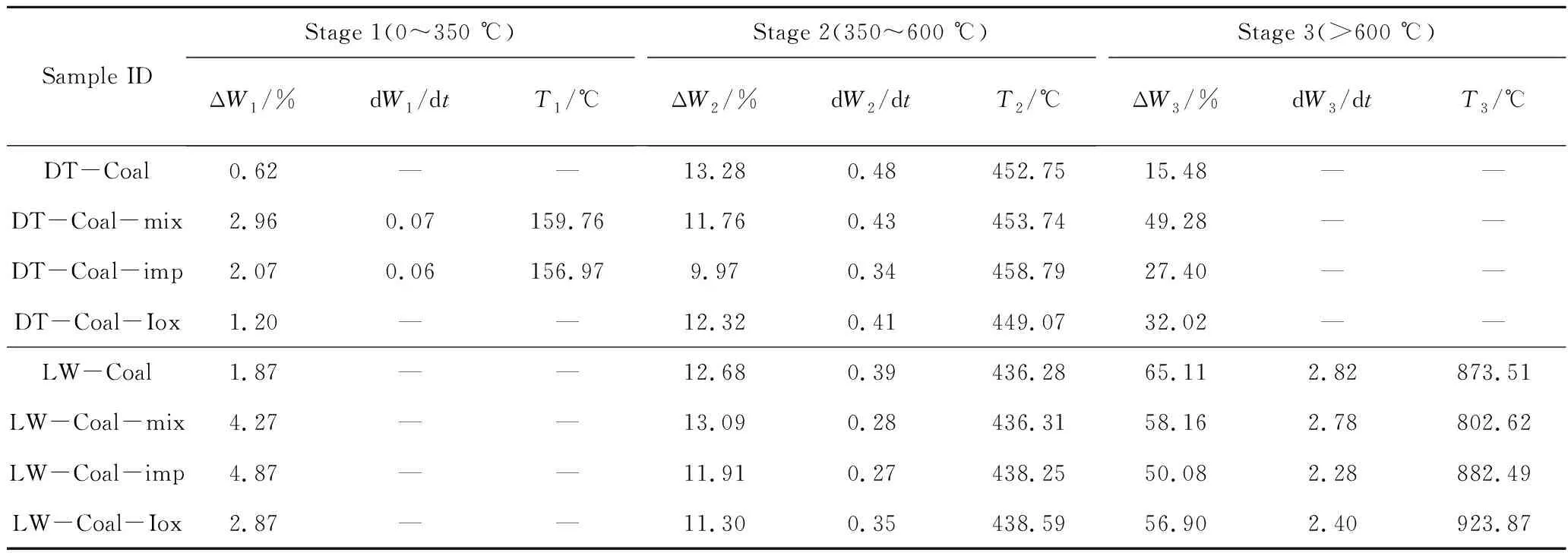

CO2气氛下的TG-DTG曲线如图4、5所示。600 ℃前,CO2气氛下的TG-DTG曲线与N2气氛下类似,表明700 ℃前,样品仍以热解反应为主。600 ℃后,样品的失重率显著增加,表明样品与CO2发生了气化反应。煤样在CO2气氛下的热解特性参数见表3。

对于DT煤,添加FeCl3增大了600 ℃后的质量变化速率。各煤样在600 ℃后的失重率ΔW3顺序为DT-Coal-mix> DT-Coal-Iox >DT-Coal-imp >DT-Coal,添加FeCl3能提高DT煤基炭化料的气化反应速率。对于LW煤,FeCl3对气化反应的影响相对复杂,煤样在600 ℃后的失重率ΔW3变化不明显,但最大失重温度变化较大。混合法引入FeCl3后导致最大失重温度由873.51 ℃降至802.62 ℃。

表2 煤样在N2气氛下的热解特性参数

图4 CO2气氛下DT煤基颗粒料的TG-DTG曲线Fig.4 TG-DTG curves of DT-coalbased particles in CO2 atmosphere

图5 CO2气氛下LW煤基颗粒料的TG-DTG曲线Fig.5 TG-DTG curves of LW-coal basedparticles in CO2 atmosphere

表3 煤样在CO2气氛下的热解特性参数

2.2 炭化料微晶结构表征

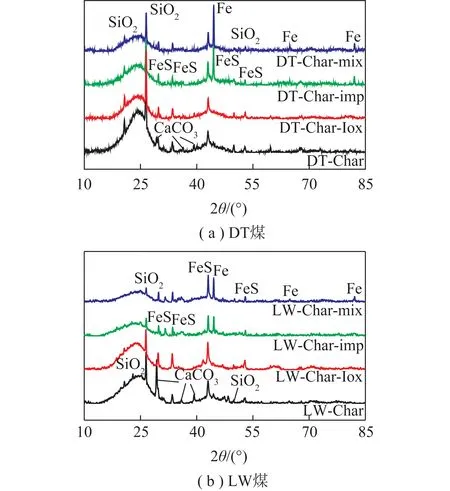

不同FeCl3添加方式制备的炭化料XRD分析如图6所示。对于DT煤,DT-Char-mix和DT-Char-imp的石墨特征峰(002)峰和(100)峰峰高降低,峰形变宽,表明样品的石墨化程度减弱,而DT-Char-Iox的石墨化程度变化不明显。从样品的矿物质组成看,经过酸性FeCl3处理的炭化料样品中,CaCO3的特征峰减弱甚至消失,表明煤中的Ca在酸性处理过程中流失。另一方面,DT-Char-mix和DT-Char-imp的XRD图谱中出现了明显的单质Fe衍射峰,表明FeCl3在炭化过程中与煤发生了还原反应。而在DT-Char-Iox样品中并未出现Fe系物质特征峰的加强,表明原料煤的离子交换能力不强,未能引入足够量的Fe3+在炭化过程中生成单质Fe。Lorenc-Grabowska等[8]研究表明,只有低变质程度的褐煤或经HNO3氧化处理的煤样才具备较强的Fe离子交换能力。LW煤炭化料的XRD图谱分析结果与DT煤基样品相似。

图6 炭化料的XRD图谱Fig.6 XRD patterns of chars

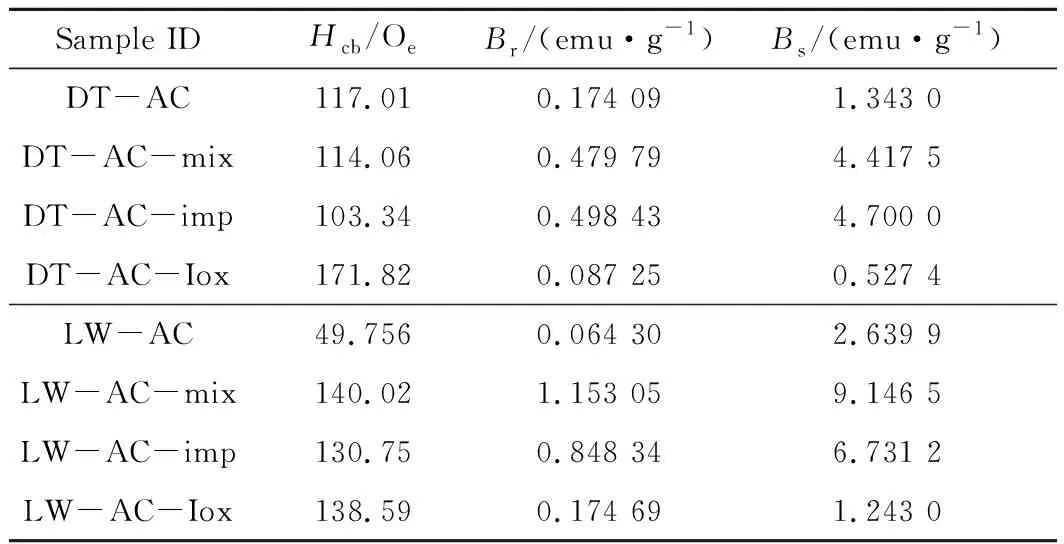

2.3 活性炭样品磁性能表征

DT和LW煤基活性炭样品的磁滞回线如图7所示。可知对于2种煤样,混合法和浸渍法得到的活性炭的磁滞回线面积增大,磁性能增强,表现出一定的铁磁性。而离子交换法得到的活性炭的磁性能比未处理的活性炭样品弱。研究表明,活性炭被赋予磁性的主要原因是Fe系添加剂在炭化过程中形成了单质Fe[15]。结合XRD分析,可知离子交换法未能将Fe系物质引入到煤粉中,反而溶出了煤中自生矿物质的磁性物质。对图中的磁滞回线进行解析,得到各样品的磁性能参数,如饱和磁化强度Bs、剩磁Br和矫顽力Hcb,具体见表4。

图7 煤基活性炭的磁滞回线Fig.7 Hysteresis loops of coal based activated carbons

表4 活性炭样品的磁性能参数

Br表示外部磁场减小到0时,材料保留磁化强度的大小,反映材料提供永磁铁磁感应强度的能力;Hcb表征磁性材料在磁化后保持磁化状态的能力,是划分软、硬磁的主要依据,Hcb=5~0.002 Oe,属于软磁材料,Hcb=125~12 kOe,属于硬磁材料。

2.4 活性炭的孔结构表征

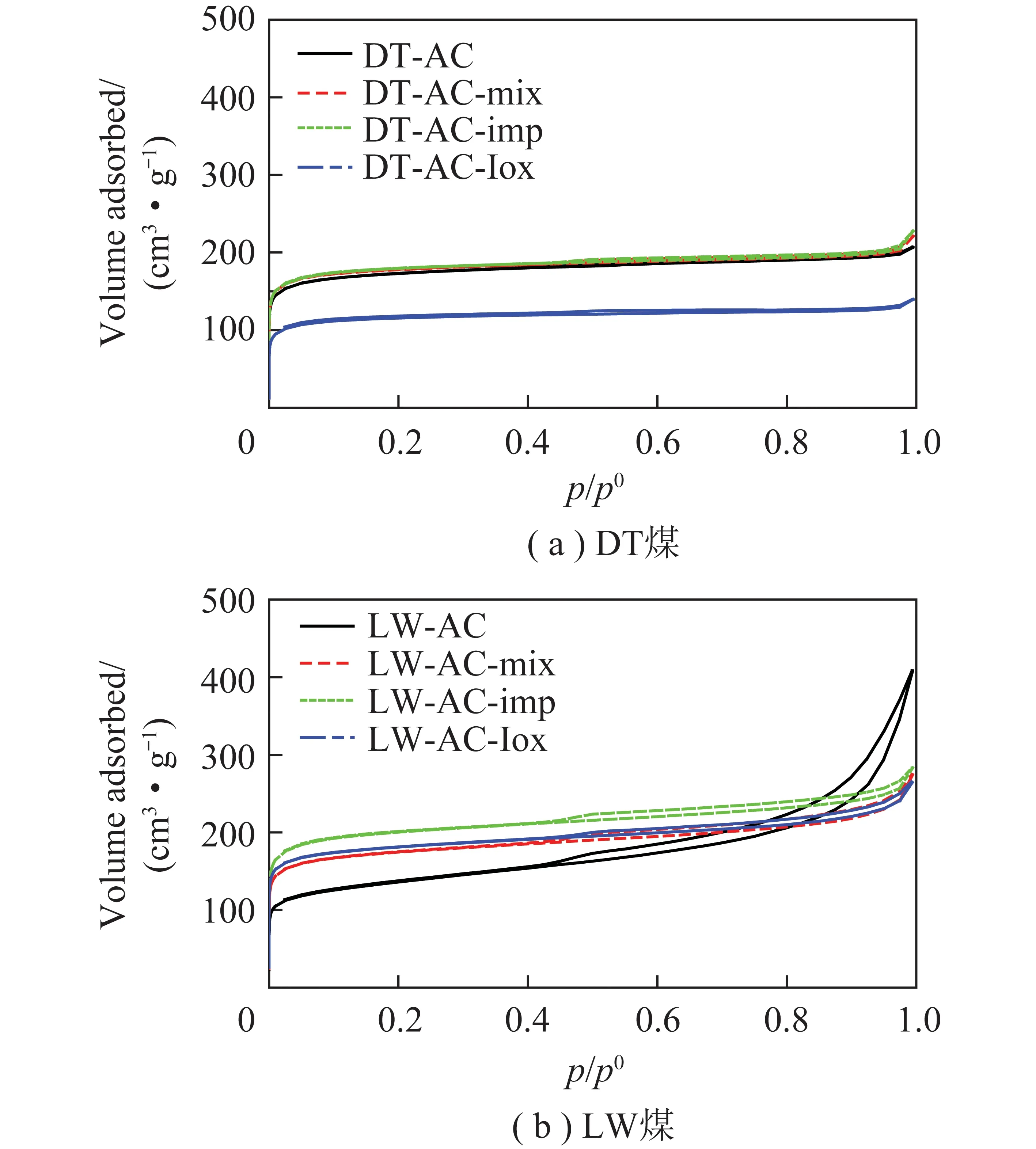

DT和LW煤基压块活性炭样品的N2吸脱附等温线如图8所示。

图8 煤基活性炭的N2吸脱附等温线Fig.8 N2adsorption-desorption isotherms for coal based activated carbons

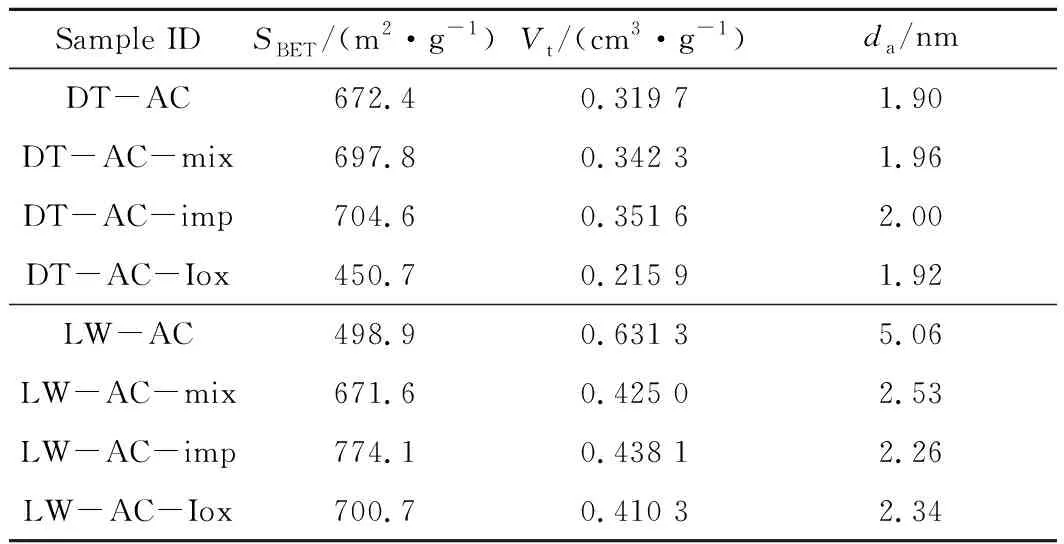

由图8(a)可知,对于DT煤,添加FeCl3未使等温线类型发生改变,仍为Ⅱ型等温线,表明大同煤基压块活性炭以微孔发育为主。但DT-AC-Iox对N2的吸附量明显低于其他样品,表明离子交换对DT煤孔结构的发育起抑制作用。由图8(b)可知,对于LW煤,添加FeCl3吸附等温线形状改变较大,主要表现为滞后圈环形部分面积的减小,说明孔结构发生变化。样品的孔结构参数见表5。

表5 活性炭的孔结构表征参数

由表5可知,对于DT煤,混合法和浸渍法对活性炭的孔结构参数影响不大。而离子交换法处理的样品DT-AC-Iox比表面积SBET仅为450.7 m2/g,与DT-AC相比,比表面积降幅达33%。对于LW煤,添加FeCl3使得样品的比表面积SBET显著增大,总孔容Vt减小,平均孔径da降幅约为50%。

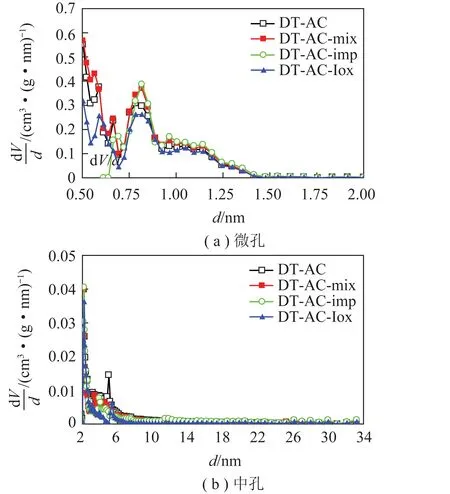

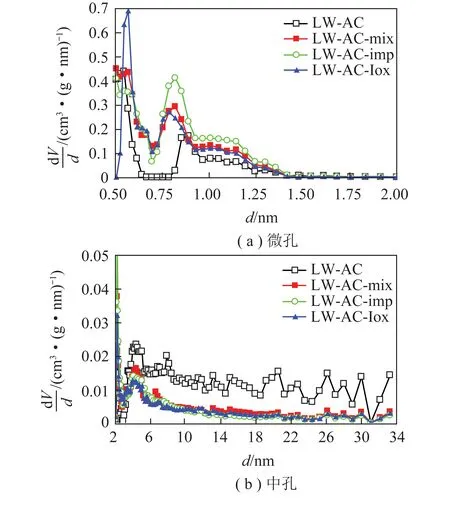

样品的孔径分布如图9、10所示(STP下,d为直径)。对于DT煤,混合法和浸渍法略微促进了活性炭微孔和中孔的发育,离子交换法对孔结构发育起抑制作用。对于LW煤,3种添加方式均促进了活性炭的微孔发育,减小了活性炭的中孔孔容。

图9 DT煤基活性炭样品的孔径分布Fig.9 Pore size distributions of DT-coal based activated carbons

图10 LW煤基活性炭样品的孔径分布Fig.10 Pore size distributions of LW-coal based activated carbons

3 结 论

1)混合法和浸渍法引入FeCl3后,FeCl3在炭化过程中生成Fe单质,改变颗粒料的炭化过程,导致350 ℃前的质量变化速率增加,350~600 ℃减小;炭化料的微晶石墨化度降低,气化反应性增加,促进活性炭微孔的发育和比表面积的增大。对于灵武煤,浸渍法使活性炭表面积由498.9 m2/g升至774.1 m2/g,平均孔径由5.06 nm降至2.26 nm。

2)混合法和浸渍法添加FeCl3会显著提升压块活性炭的磁性能,其中混合法效果最好。混合法使大同煤基活性炭的饱和磁化强度强度Bs和剩磁Br分别由1.34和0.17 emu/g提升至4.41和0.47 emu/g;使得灵武煤基活性炭的饱和磁化强度强度Bs和剩磁Br分别由2.64和0.06 emu/g提升至9.15和1.15 emu/g。

3)由于大同煤和灵武煤离子交换能力较弱,离子交换法未能将Fe3+引入到原料煤中,整个离子交换过程相当于对煤样进行了酸洗脱灰,使得炭化料中Ca系矿物质明显减少,气化反应活性降低,不利于活性炭的孔结构发育,且活性炭的磁性能降低。