油渣经喷嘴在加压固定床熔渣气化炉喷射效果数值模拟

2020-08-07徐春霞董卫果

徐春霞,董卫果

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤直接液化是低阶煤在高温高压下,借助供氢溶剂和催化剂,通过热溶解、热萃取、热分解和加氢等物理化学过程,将大分子煤转化成小分子油,并提高煤液化油的氢含量,脱除O、N、S等杂原子,生产洁净液体燃料和化工原料的过程[1]。煤直接液化作为一种煤洁净利用技术,对解决我国石油资源短缺、平衡能源结构具有重要战略意义[2]。煤直接液化产物经固液分离,将液化油与未反应的煤有机质、矿物质和液化催化剂等固体分离,分离所得固体物称为残渣,因重质油含量较高又称油渣,油渣是煤直接液化的重要副产物,占液化进料原煤的20%~30%,其利用程度直接影响到煤直接液化工艺的经济性和污染物排放量[3-6]。煤直接液化残渣的利用方式主要有气化、燃烧和焦化等,煤直接液化工厂均需大量氢气用于加氢反应,将油渣气化进行气化制氢,不仅可为煤直接液化工艺提供氢气,还可消耗大量煤直接液化副产物油渣。液化残渣加热至软化点后成流动的熔融状态,可通过喷嘴直接喷入气化炉进行气化反应[7-9]。美国Texaco公司在20世纪80年代对H-Coal中试厂产生的液化残渣进行气化试验,考察了液化残渣经制浆后采用水煤浆进料和在较高温度下熔融液态残渣直接喷入气化炉进料2种不同进料方式下液化残渣的气化性能,研究发现2种进料方式下液化残渣均具有较高的反应性,气化煤气中H2含量均较高,且熔融液态残渣进料方式的CO含量和冷煤气效率均高于残渣水煤浆进料方式,证明了液化残渣用于气化制氢的可行性[4]。

李波[10]在加压下对水煤浆气化炉常用的三通道外混试喷嘴进行雾化试验,并在冷态试验的基础上进行了数值模拟。吴玉新等[11]利用Fluent软件对水煤浆气化炉的三通道喷嘴和单通道喷嘴分别在不同射流情况下进行了气相流场的数值模拟,得出喷嘴入口气速比喷嘴结构对气化炉气相流场的影响更大。康振兴[12]针对现有水煤浆气化喷嘴的不足,开发了一种新型的水煤浆气化喷嘴,并对喷嘴进行了冷态试验和数值模拟。与水煤浆气化炉相比,固定床熔渣气化炉使用块煤气化无需磨煤制浆,冷煤气效率高,降低生产成本,目前鲜有油渣在固定床熔渣气化炉喷射的模拟研究,本文利用ANSYS Fluent软件,对热态油渣在加压下经喷嘴喷射到固定床熔渣气化炉内的分散效果进行数值模拟,探索油渣在固定床熔渣气化炉气化的可行性,拓宽油渣的高效利用途径,为利用固定床熔渣气化炉将油渣与煤共气化,生产清洁合成气或燃气提供数据支撑。

1 数值模拟基础条件

数值模拟在工业级固定床熔渣气化炉上进行,油渣喷嘴是气化炉的关键设备,喷嘴采用双通道结构,喷嘴中心通道输送油渣,环隙通道输送气化剂(用空气代替)。气化炉内径3.6 m,炉体总长11.80 m(不含渣池),锥形渣池上部最大直径3.6 m,渣池深度1.8 m;油渣从油渣喷嘴的中心通道(直径50 mm)喷入气化炉内,空气从油渣喷嘴环隙通道喷入气化炉内,环隙通道最大直径为150 mm。喷嘴安装位置离渣池上边缘高度1.5 m,喷嘴的安装倾角与竖直方向夹角为19°,油渣和气化剂在喷嘴头部的入射夹角为30°。为简化模拟条件,探索热态油渣经喷嘴喷射进入固定床气化的可行性,本文仅对热态油渣在加压下经单喷嘴喷射到固定床熔渣气化炉空床内分散效果进行数值模拟。

2 数值模拟模型

使用ANSYS Fluent进行油渣的喷射效果模拟工作。为方便建立数值模拟模型,进行相应简化,使用Solidworks建模,具体如图1所示。

图1 气化炉结构示意Fig.1 Schematic diagram of gasifier structure

气化炉结构采用ICEM进行网格划分(图2),气化喷嘴进入炉膛处网格进行了加密处理模型,网格数为485 000个。

图2 气化炉网格划分Fig.2 Grid division of gasifier

油渣喷射的数值模拟是涉及到气液两相相互作用的复杂流动过程,模拟过程的关键是湍流流动的模拟和气液两相混合的模拟工作。湍流流动模拟具有高度非线性的特点,人力非常难以计算,而数值模拟方法依靠计算机的计算能力为求解湍流流动提供了可能。目前,湍流流动数值模拟方法一般分为2种,即直接模拟方法(DNS)和非直接数值模拟方法(NDNS)[13]。直接数值模拟方法是通过直接求解Navier-Stokes方程来计算湍流流动,原则上是最为精确的计算方法,但该方法对计算机内存空间和计算速度要求非常高,目前还无法用于真正意义的工程计算[14-15]。非直接数值模拟方法通过采取合理手段对湍流做某种程度的近似和简化处理,从而得到涡流特性的近似解,并不断逼近真实解。非直接模拟方法包括统计平均算法、大涡模拟和Reynolds平均法。其中Reynolds平均法中的双方程模型应用最为广泛。双方程模型中包括κ-ε模型、RNGκ-ε模型和Realizableκ-ε模型3种,在射流、自由剪切流以及低强度旋流等流动过程中应用广泛[16-17]。本模拟采用Realizableκ-ε湍流模型。

Fluent中描述两相流的方法包括欧拉-欧拉法、欧拉-拉格朗日法2种。欧拉-欧拉法为两相流模型,着眼于空间的点,基本思想是考察空间一个点上的物理量及其变化。在欧拉法中,Fluent将不同的相处理成互相贯穿的连续介质。各相的体积率是时间和空间的连续函数,其体积分数之和为1。拉格朗日法着眼于流体的质点,基本思想是跟踪每个流体质点在流动过程中的运动全过程,记录每个质点在每个时刻、每个位置的各物理量及变化。在拉格朗日方法中,Fluent将主体视为连续相,稀疏相视为离散颗粒,主体相用欧拉法,离散项用拉格朗日法进行粒子跟踪,此模型需要离散相体积含量不超过15%。本模拟中采用欧拉-欧拉法更合适。

Fluent中欧拉-欧拉法包括VOF(volume of fluid model)模型、混合模型(mixture model)和欧拉模型(eulerian model)3种。VOF模型用来处理没有相互穿插的多相流问题,在处理两相流中,假设计算的每个控制容积中第一相体积分数为a1,若a1=0,表示该控制容积不含第一相;若a1=1,则表示该控制容积中只含有第一相;若0 神华煤直接液化残渣理化性质见表1。 表1 神华煤直接液化油渣理化性质分析 4.5 MPa下,油渣黏温特性见表2。将表2中黏度对温度作图,如图3所示。 表2 4.5 MPa油渣黏温特性试验结果 图3 加压下油渣黏温特性曲线Fig.3 Viscosity-temperature characteristiccurve of oil residue under pressure 由表2和图3可知,加压条件下油渣黏度随温度上升总体呈下降趋势,210~240 ℃,随温度升高,油渣黏度急剧下降,温度为210 ℃时,油渣黏度高达31 409.28 mPa·s,温度为240 ℃时,油渣黏度已降至3 815.28 mPa·s;240~400 ℃,随温度进一步升高,油渣黏度仍下降,但降幅逐渐减弱,400 ℃时,黏度降至34.24 mPa·s;温度超过400 ℃后,随温度升高,油渣黏度逐渐上升,温度越高,黏度上升越快,温度升至440 ℃时黏度已达173.57 mPa·s,这可能是由于油渣发生缩聚反应导致的[21]。 分别研究了油渣温度、油渣压力、油渣喷射速度等因素对油渣雾化效果的影响,并优化条件选择。温度对油渣的黏度影响很大,也是影响油渣喷射和扩散特性的关键参数。为了保证模拟结果的准确性,采用高温高压黏度仪测试了不同温度和压力条件下的油渣黏度,作为数值模拟的数据支持。 4.5 MPa下进行了不同油渣温度的喷射效果模拟。模拟时油渣喷射速度为5 m/s,空气喷射速度为10 m/s,不同温度的气化炉雾化效果模拟结果如图4所示。颜色越偏向红色说明速度越高,黑色区域代表速度大于3 m/s,深蓝色区域代表流体速度0.15 m/s左右。由图4可知,随油渣温度升高,其动力黏度迅速下降,油渣动能不足以使其喷射至气化炉后墙壁面一侧,油渣在气化炉内向前扩散的能力逐渐减弱(水平方向),油渣扩散的区域逐渐减少。从油渣扩散的角度分析,油渣温度越低,动力黏度越高,油渣喷射后的扩散效果越好;但当油渣喷射温度过低时,油渣动力黏度过高,大量油渣因为黏度较大导致喷射较短距离即开始受重力影响向下流动,甚至出现沿壁面流入渣池中的现象;因此油渣存在一个较优化的喷射温度区间。油渣雾化效果的选择应综合考虑扩散和贴壁的现象。 图4 4.5 MPa压力时不同温度下油渣雾化效果对比Fig.4 Comparison of atomization effects of oil residue underdifferent temperatures at 4.5 MPa 油渣在加压下喷射,通过气化炉压力和动力黏度两方面影响油渣在气化炉内的喷射效果。一方面,气化炉内压力提高,同样流量和喷口结构条件下,油渣的喷射速度降低,水平喷射距离缩短,垂直方向扩散增加;另一方面,压力提高,同样条件下油渣的动力黏度升高,大量油渣喷射较短距离即开始受重力影响向下流动。因此,提高油渣压力,如需达到同样的喷射效果,需提高油渣的喷射温度,降低油渣动力黏度。 4.5 MPa不同温度条件下,油渣喷嘴水平截面的平均速度和平均黏度参数见表3。 表3 4.5 MPa时不同温度下油渣喷射水平截面参数 由表3可知,温度过低,油渣水平截面平均速度大,平均黏度也大;而温度过高,油渣水平截面平均速度小,平均黏度也小。综合考虑,压力4.5 MPa条件下,可选择温度230~260 ℃将油渣喷射入气化炉内,喷射综合效果更好。 压力4.5 MPa、温度250 ℃、空气喷射速度10 m/s时,模拟了油渣喷射速度为2.5、5.0、7.5和10 m/s时对油渣雾化效果的影响,如图5所示。 图5 不同油渣喷射速度下油渣雾化效果对比Fig.5 Comparison of atomization effect of oil residueunder different oil residue injection speeds 由图5可知,油渣喷射速度变化时,主要影响到喷嘴内部和喷嘴附近的流体分布,而对气化炉内整体的分布和扩散情况影响较小。 图6 不同空气喷射速度下油渣雾化效果对比Fig.6 Comparison of atomization effect of oilresidue under different air injection speeds 压力4.5 MPa、温度250 ℃、油渣喷射速度5 m/s时,模拟了空气喷射速度为5、15、15和20 m/s时对油渣雾化效果的影响,如图6所示。可知,空气喷射速度变化时主要影响喷口及其附近区域的流体分布,同时,影响气化炉中后部的高速区域分布(后部红色区域),随着空气喷射速度增加,气化炉中后部高速区域变小,混合更加均匀,油渣雾化效果更好。 综合考虑油渣和空气的喷射速度,油渣喷射速度2.5~10.0 m/s对油渣在气化炉内的雾化影响不大;5~20 m/s,空气喷射速度越高,油渣在气化炉的雾化效果越好。 1)加压条件下油渣黏度随温度上升总体呈下降趋势,210~240 ℃,随温度升高,油渣黏度急剧下降;240~400 ℃,随温度升高,油渣黏度降幅逐渐减弱;温度超过400 ℃后,随温度升高,油渣黏度逐渐上升,这可能是由于油渣发生缩聚反应导致。 2)喷射温度对油渣在气化炉内的喷射效果起决定性作用,油渣温度越低,油渣喷射后的扩散效果越好,但当油渣喷射温度过低时,大量油渣因为黏度较大导致喷射较短距离即开始受重力影响向下流动,甚至出现沿壁面流入渣池中的现象,存在一个较优化的喷射温度区间,油渣雾化效果的选择应综合考虑扩散和贴壁的现象。 3)油渣在加压下喷射,通过气化炉压力和动力黏度两方面影响油渣在气化炉内的喷射效果。提高喷射压力,如需达到同样的喷射效果,需要提高油渣的喷射温度,降低油渣动力黏度。 4)油渣喷射速度2.5~10.0 m/s,对油渣在气化炉内的雾化效果影响不大。空气喷射速度5~20 m/s时,空气喷射速度越高,油渣在气化炉内的雾化效果越好。 5)4.5 MPa下,油渣喷射温度230~260 ℃,油渣喷射速度5 m/s左右,空气喷射速度10 m/s左右,是合适的油渣喷射方案,油渣喷射综合效果更好。3 油渣性质分析

3.1 油渣理化性质分析

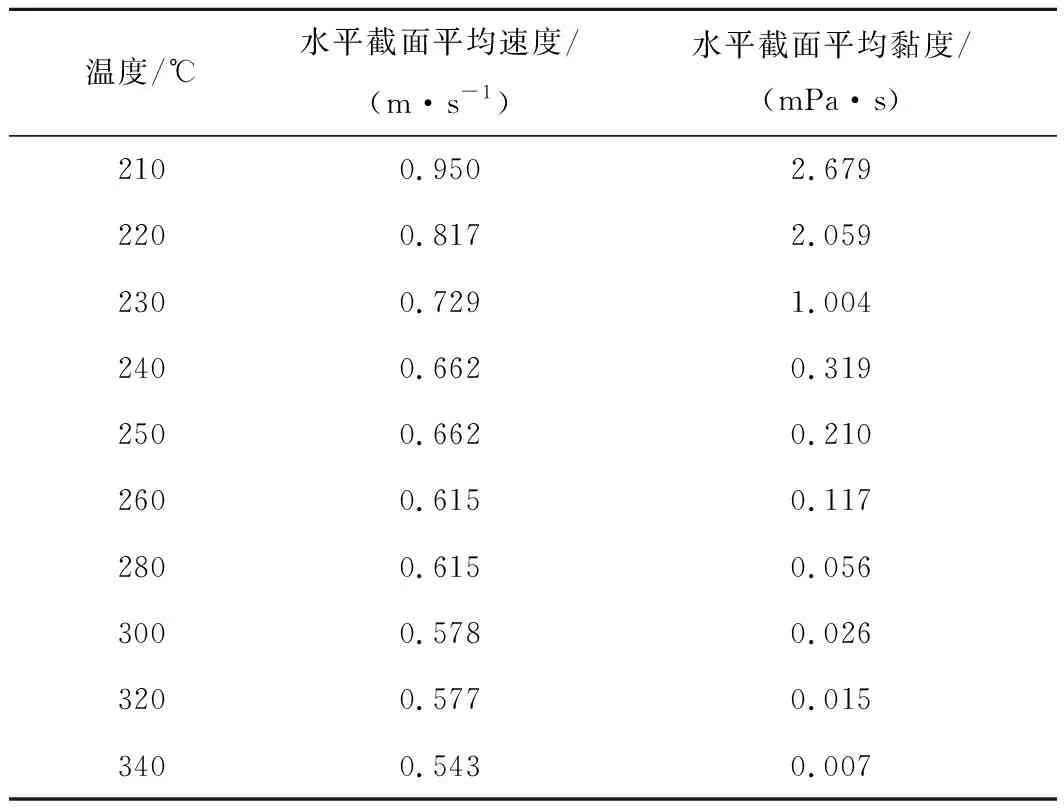

3.2 加压下油渣的黏温特性

4 数值模拟结果分析

4.1 加压下温度对油渣喷射效果的影响

4.2 油渣喷射速度对油渣喷射效果的影响

4.3 空气喷射速度对油渣喷射效果的影响

5 结 论