活性焦烟气净化反应器研究进展

2020-08-07张云雷孙仲超梁大明熊银伍李艳芳

张云雷,孙仲超,梁大明,熊银伍,李艳芳

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

活性焦烟气净化技术具有可资源化、宽谱净化与干法节水等优势,符合我国绿色经济、低碳经济、循环经济等发展要求[1]。经过多年发展,我国已掌握了高性能活性焦的制备方法,烟气净化工艺条件方面研究也较为成熟,但在反应器研发设计领域,由于我国起步较晚,与国外仍存在一定差距。作为工艺的核心,反应器的开发已经成为制约活性焦烟气净化工艺推广和发展的关键。与国外先进水平反应器相比,目前我国工业应用的活性焦烟气净化反应器普遍存在烟气处理能力较小、烟气净化效果不理想等问题,主要原因是反应器床型与工艺匹配性差及反应器内部结构不合理。不同行业所排烟气污染物组成不同,造成烟气净化要求不同,因此需根据实际烟气条件选择合适的反应器床型。由于活性焦吸附脱除污染物过程为气固两相反应过程,气固相接触效果优劣也会对反应器系统脱除效率产生直接影响[2]。本文介绍了目前活性焦烟气净化领域所应用的各类反应器的优缺点及适用范围,论述了反应器内不同类型内构件对气固两相运动状态的影响,最后提出了未来活性焦烟气净化反应器研究及优化的技术方向,以期促进活性焦烟气净化反应器的发展。

1 活性焦烟气净化反应器研究现状

活性焦烟气净化技术的开发始于20世纪60年代,并于70年代开始工业示范,80年代在德国、日本等开始推广,主要用于燃煤烟气净化及钢铁烧结烟气净化[3]。经过多年发展,固定床、移动床以及流化床等不同形式的反应器在工业中得到应用验证,反应器也不断向集约化、节能化方向发展,但面对愈发严格的烟气排放指标以及复杂的烟气成分,活性焦烟气净化反应器存在着占地大、结构不合理、脱除效率不理想等问题。

1.1 扩展反应器功能

活性焦烟气净化工艺发展初期,反应器功能比较单一,多为单独脱硫单独脱硝,只对NOx或SO2其中一种进行脱除,如德国鲁奇制酸法、日本住友-关电法、德国BF法等都是典型的单独脱硫工艺。随着工业烟气控制指标增多,联合脱硫脱硝需求扩大,对反应器内部结构进行改造,使其适应多污染物净化的需求尤为重要,较为典型的反应器为煤科院-上海克硫共同研发的错流移动床反应器,通过对反应器进行脱硫段、脱硝段的分区实现了烟气中NOx及SO2的联合脱除。

1.2 增强反应器行业匹配性

经过多年发展,活性焦烟气净化技术实现了从燃煤烟气净化、钢铁烧结烟气净化领域向焦化烟气净化、垃圾焚烧烟气净化的应用扩展[4]。不同行业烟气成分差异巨大,净化需求也不同。因此需针对不同行业对反应器进行针对性设计。Lei等[5]研究发现改变反应器内部脱硝段、脱硫段高度,活性焦下料速度,烟道横纵截面比等条件都会影响最终NOx或SO2的脱除效率。反应器设计过程中需首先确定烟气指标,根据烟气指标确定反应器床型,并对反应器内部结构进行改造,使其满足烟气净化需求。

2 不同床型反应器对比

基于活性焦的烟气联合脱硫脱硝系统主要包括进气装置、脱除反应器、再生器和副产品加工装置等多种配套设施,其中脱除反应器是工艺中的核心装置[6],工业应用中,按照反应器床型分类,活性焦烟气净化反应器可以分为固定床、移动床、流化床等类型。为了满足烟气净化的需求,首先需要根据烟气条件及烟气指标确定反应器床型。

2.1 固定床反应器

固定床反应器是结构最为简单的反应器,其基本原理是将活性焦堆积于反应塔内,形成一个高孔隙率和粉尘吸收率的颗粒床层,在烟气净化过程中焦层保持静止,烟气自下而上穿过活性焦层,活性焦发生吸附反应,实现对烟气中NOx和SO2的吸附脱除。我国具有代表性的炭法固定床烟气净化工艺为磷氨肥法(PAFP法),该工艺是利用糠醛渣活性炭使SO2转化为H2SO4,水洗再生得到的稀硫酸萃取分解磷矿粉,在烟气脱硫过程中副产磷氨肥料的烟气脱硫工艺。该工艺所处理SO2浓度为2 000×10-6~3 000×10-6,温度为55~70 ℃,空速500 h-1,4个固定床反应塔并联,三塔脱除一塔再生,系统总脱硫效率超过95%[7]。国外比具有代表性的固定床脱除工艺是日本的日立-东电工艺,其吸附反应器由5个并联的活性炭固定床反应器组成,运转时由电厂锅炉来的部分烟气经过空气预热器、除尘器后进入其中的四吸附器内吸附脱除SO2,同时第5个反应器进行洗涤再生,工艺流程如图1所示[8]。

图1 日立-东电法工艺流程Fig.1 Hitachi-Denko process flow chart

由于固定床反应器结构简单,因此控制相对容易。在烟气净化过程中,可以严格控制烟气在床层中的有效停留时间,更有利于提高系统的脱除效率。但固定床反应器中装填的活性焦吸附能力有限,一旦达到吸附饱和就不再吸附,因此反应器应用过程中会出现随着吸附时间延长,床层吸附能力下降的现象[9]。另外,处理量较大时,为了保证脱除效率需要对设备尺寸进行放大,从上述2种代表性工艺可以看出,二者都采用了多塔并联的形式,增加了场地成本。烟气中含尘量较大时,需在反应器前端安装除尘器,避免床层阻力超限情况出现[10]。

综上,烟气处理量小时,固定床反应器在灵活性和可控性等方面具有一定优势,但当烟气量超过活性焦的吸附上限时,系统净化效果大打折扣。由于本身结构原因,固定床反应器一般用于单独脱硫工艺中,适用范围受限。为了解决固定床设备尺寸大、反应器内活性焦需频繁转移、耗能大以及适用范围小等问题,国内外学者采取以下方法:① 改善固定床反应器结构,优化反应器内气路,使反应器具备同时脱硫脱硝的能力;② 通过活性焦原位再生的方式,增强反应器工作的连续性,降低活性焦处理成本[11-13]。

Pillier等[14]设计了一种环形仓式活性焦固定床脱硫脱硝反应器,通过外壳体、中壳体以及内壳体将固定床反应器划分为反应室以及烟气汇流室等区域,其结构如图2所示。

图2 环形仓式固定床反应器Fig.2 Toroidal fixed bed reactor

烟气从进口进入均布室,由于反应室内装填活性焦阻力较大,烟气迅速在均布室内扩散,透过带孔的中壳体进入反应室,活性焦吸附后经出口排出。反应器分区设计使其具备了脱硫脱硝能力。这种新型的环形仓式固定床反应器操作简单,由于其气固接触面积增大,所以系统处理能力增强,且系统阻力小,对于小场地有很强的适应性。为降低固定床反应器能耗,Chae等[15]、Zhang等[16]提出将反应区域与再生区域整合在同一反应器内,对反应器内活性焦进行原位再生,其经济性可提高23.3%,大幅降低了工艺成本。

通过优化反应器结构,能够在固定床上实行气固两路分离,进而使固定床反应器具备联合脱硫脱硝的能力。同时采取原位再生的形式能增强固定床反应器操作连续性,增强系统经济性。

2.2 流化床反应器

流化床反应器具有气固通量大、反应器内物料流动稳定、连续性以及自动性高、床层温度分布均匀等优势,且相间传质传热效率比较理想,被广泛应用在粉煤锅炉烟气净化、垃圾焚烧废气以及电解废气处理等气体净化领域[17-21]。流化床对内部颗粒机械作用过强,容易造成颗粒磨损,其内固相物料粒径一般较小,而商用活性焦颗粒粒径为9~12 mm,因此工业上应用流化床反应器的活性焦烟气净化工艺较少[22-24]。

颗粒状活性焦不适合采用流化床,但粉末状活性焦可应用流化床反应器,近年来细颗粒和高气速的湍流流化床均已有工业应用。山东大学邵海燕[25]设计了一种针对粉末状活性焦的流化床烟气净化反应器装置,整个反应器内构件分隔为2段,下段脱硫上段脱硝,脱硝段设置喷氨装置,烟气从反应器入口依次进入脱硫段和脱硝段,通过添加止逆阀等部件实现允许脱硫段的烟气进入脱硝段,同时防止脱硝段内的活性焦进入脱硫段,反应器进口管的直径小于脱硫段的管体直径,反应器进口管与脱硫段管壁形成环形槽,环形槽底部设有载硫焦出口,具体形式如图3所示。

图3 粉状活性焦流化床脱硫脱硝装置Fig.3 Desulfurization and denitrification device ofpowdered activated coke fluidized bed

张志学[26]通过模拟试验研究了以粉状活性焦为吸附剂,以内循环流化床为一次净化设备、双层滤料颗粒床为二次净化设备的烟气脱硫脱硝除尘一体化方案,并对循环流化床粉状活性焦脱硫脱硝除尘工艺条件进行研究。

相对于颗粒状活性焦,粉状活性焦具有更大的比表面积,能更高效吸附烟气中的污染物。但由于流化床的特点,在气固两相流动过程中,大量活性焦粉末会被烟气夹带而出,需进行分离并循环返回床层,对反应器后端气固分离要求非常高,成为制约粉状活性焦流化床烟气净化工业化的关键[27-28]。

2.3 移动床反应器

相对于固定床反应器,移动床反应器连续性更好,且对于内部颗粒的磨损作用也远小于流化床反应器。因此,移动床反应器适合对固体颗粒的机械性能要求中等且需要循环的反应,与活性焦烟气净化工艺匹配性较好。

根据反应器内部烟气和活性焦运动方向的不同,移动床可分为错流、并流和逆流3种形式(图4)[29]。通过分析3种不同形式移动床内气固相的流体运动,曹晏等[30]认为气相和固相错流运动时更有利于分离烟气和活性焦的流路,运行和操作过程中可分别对两相进行处理,极大简化了工业放大过程。Joun等[31]在反应器出口固料转化率、污染物脱除率以及气速相同的情况下对比了3种不同形式移动床的床高和床深,气固错流和气固逆流接触方式的床层利用率明显优于气固并流;在相同床层阻力情况下,气固错流形式接触面积最大,反应器气相处理能力最大。

图4 移动床气固两相流动轨迹Fig.4 Gas-solid two-phase flow trajectory of a moving bed

根据反应器截面的差异,错流移动床反应器可以划分为2类:圆柱形径向移动床反应器及矩形截面移动床反应器[32]。其中径向反应器的固相物料布置与环形筒状结构中,相对一端排出。活性焦物料自反应器上端进入依靠自身重力向下移动,其移动速度可由下料装置控制。气流通过颗粒层的径向流动状况由床体结构决定,分为向心Z型、向心∏型、离心Z型、离心∏型4种形式(图5)[33]。其中,∏型是指分流流道和集流流道中气体的流动方向相反,Z型的流动方向则相同。矩形错流移动床内部气固流动布置基本与径向错流移动床相同,也有分集流型如∏型和Z型以及直流型等多种布气方式,只是床体截面为矩形。与圆形截面的径向错流移动床相比,矩形错流移动床结构更为简单,制造较方便,便于床层结构的布置。

图5 径向床内气流分布Fig.5 Airflow distribution in the radial bed

在活性焦烟气净化工业应用中,矩形截面错流移动移动床反应器应用最为广泛,其中Mitsui-BF技术、ReACT技术BF-Uhde-Mitsui技术和中国的YJJ技术均采用矩形截面的吸附反应器。矩形截面移动床反应器一般采用模块式布置,包含进气口、活性焦层、排气口、下料器、卸料器等,各模块协同配合控制反应器内活性焦及烟气运动。移动床反应器其气固两相可分别处理,可合理规划反应器内部结构,使烟气完成先脱硫再脱硝的联合脱硫脱硝过程,且其工业放大过程更加简单。

无论是连续性还是对活性焦颗粒的磨损程度,移动床反应器都有较大优势,且移动床反应器有较强的烟气适应性,能同时满足烟气脱硫脱硝的需求。但由于移动床反应器内部结构较为复杂,烟气进入反应器后容易出现黏壁流动等异常流动现象,为了避免此类情况,可在反应器中安装导流板等内构件提高烟气在反应器内均布性,后文中详细叙述。

综上,当烟气处理量较小且烟气中NOx含量不高时,可优先采用固定床反应器,固定床反应器具有灵活性的优势;当使用粉末状活性焦进行烟气净化时可优先选取流化床反应器,流化床反应器能充分发挥粉末活性焦比表面积大、脱硫脱硝性能好等优势。当烟气处理量较大且固体物料机械强度较差时可选取固定床反应器进行烟气净化。

3 反应器内构件研究

由于活性焦烟气净化反应过程为气固两相接触过程,因此在选定反应器床型后,需进一步对反应器内部结构进行优化以改善活性焦和烟气的接触效果。通过研究活性焦烟气净化过程发现,反应器内部结构对脱除效率的影响可以归结为3方面;① 烟气进入反应器后是否均匀分布,烟气分布的均匀性决定了反应器内活性焦能否按照设计要求得到充分利用,如果反应器内烟气分布均匀性差会造成局部活性焦得不到利用,烟气净化不充分,烟气净化效率降低;② 脱硝段喷氨是否均匀,由于活性焦脱硝反应与SCR反应类似,喷氨不均匀会导致脱硝率较低或氨逃逸率升高;③ 反应器内同一截面活性焦在向下移动过程中能否保持速度一致且稳定。以上3个要素都可以通过在反应器中添加内构件来达到理想效果。

3.1 反应器内烟气的均布性

由于烟道较窄,烟气从烟道进入反应器气室时存在类似突扩结构,加之烟气流速快,易出现贴壁或空腔的现象,造成气室内烟气分布不均匀,进而导致反应器内局部活性焦得不到充分利用。为提高气室内烟气分布的均匀性,通常选择在气室加装烟气导流导流装置或整流装置,降低或消除突扩结构的影响。常见导流板形式有3种:直导流板、阶梯型导流板以及弧形导流板,如图6所示。

图6 不同形式导流板Fig.6 Different types of deflectors

导流板的形式及尺寸对烟气的均布性都有一定影响。为提高烟气净化反应器内烟气流场的均匀性,改善反应器的脱除性能,国内外研究机构进行了一系列研究。董建勋[34]以某100 MW燃煤发电机组为对象,通过冷模试验以及对脱硝系统内流场的数值模拟发现,当反应器内安装倾斜导流叶片和整流层后,烟气速度均布性较之未添加时提高了7.3%,数值模拟结果显示加装导流叶片和整流层后系统脱硝效率也提高了5.87%。此外相同的导流板布置情况下,随着整流层的高度从1.2 m增加到1.7 m,烟气速度均布性增加了3.5%,说明适当提高整流层高度有助于改善速度分布的均匀性。李晓芸等[35]对675 MW发电机组的的脱硝系统进行研究,为了提高烟道及气室内部烟气分布均匀性,在烟气进口弯道处添加导流板并进行了数值模拟,模拟结果表明加装导流板能明显抑制反应器突扩结构造成的气体分离现象。加装导流板后,气室内烟气均布性提高了12.73%,直接弯道用1/4圆弧形弯道代替,可以消除低速区;另外,水平烟道内直段引流板对改进流场有明显作用,烟道出口流场的均匀性比未加导流板时也有很大改善。郭威等[36]以脱硫脱硝反应器为研究对象,对安装直导流板、弯曲导流板以及圆弧形导流板3种不同形态的导流板时反应器内流场分布进行了数值模拟研究,结果表明在气室入口处添加弯曲导流板时气室内流场均匀性优化效果最好,较未添加导流板时烟气均布性提高了17.65%。陈莲芳[37]针对弯曲板圆弧部分及直段部分的尺寸及板间距进行研究,发现当采用“1/4圆弧板加直导流板”组合时,且板间距相同均匀排布时优化效果最好。

在烟道与气室的衔接处布置导流板能对来流烟气进行分流和切割,烟气被分割成股后沿着导流板构成的通道流动,避免了烟气贴壁流动的情况,烟气在反应器进气室内分布更加均匀,进入活性焦层后有效停留时间也趋于一致,更有利于充分发挥活性焦的吸附催化性能,获得理想的烟气净化效果。

3.2 反应器下料的均匀性

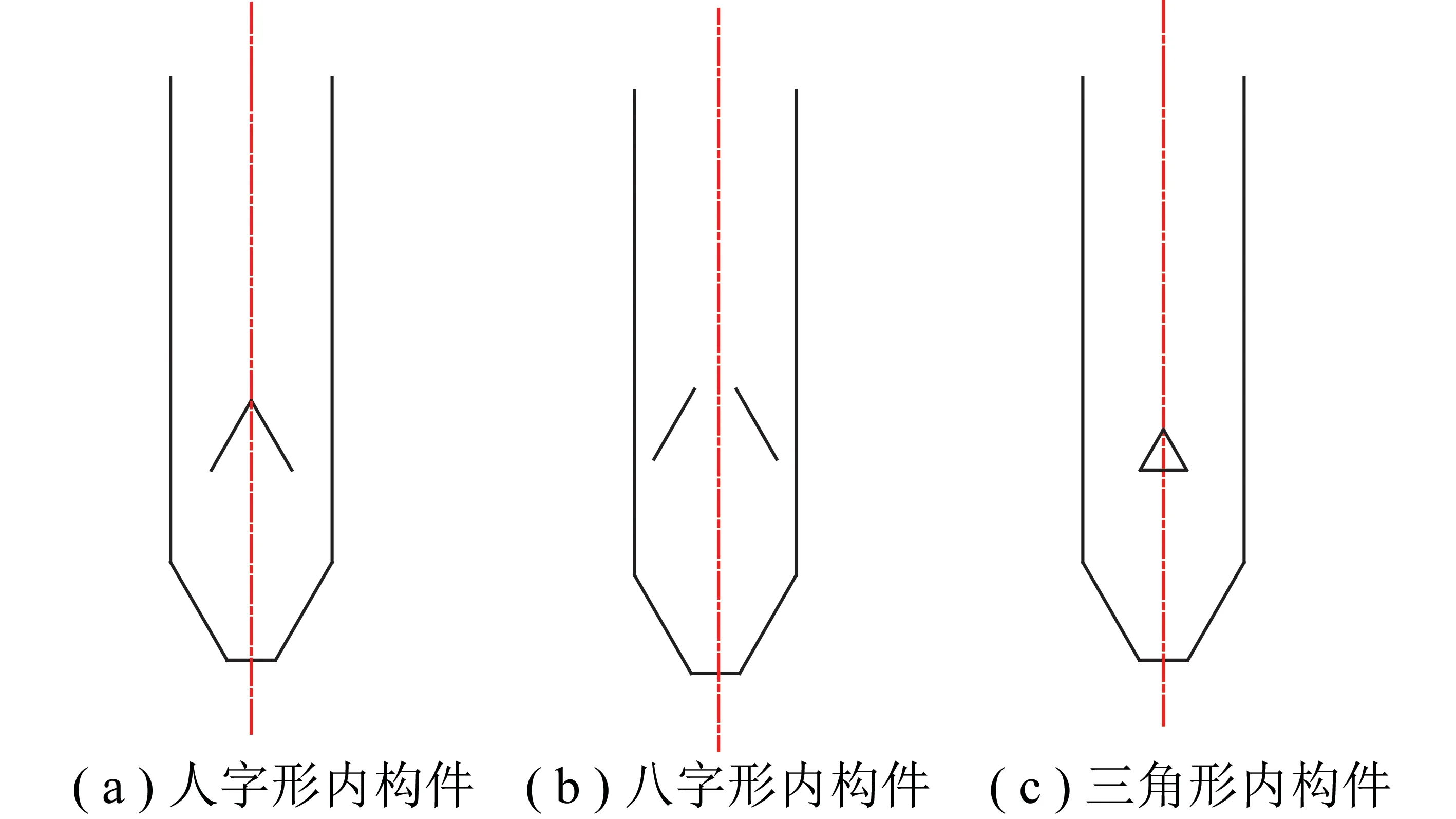

烟气分布均匀性提高后,还需考虑活性焦物料在反应器中的流动情况。活性焦颗粒在反应器内的流动形式可以分为漏斗流和整体流2种形式。当活性焦在反应器内呈整体流流动时,能保持稳定的速度,且活性焦颗粒遵循“先进先出”原则[38],这是活性焦颗粒在反应器中比较理想的运动形式。但由于反应器的结构因素,漏斗流情况经常发生,当活性焦颗粒在反应器内呈漏斗流流动时,其“先进先出”原则会被打破,靠近反应器器壁处颗粒运动速度趋于零,出现“先进后出”及“后进先出”情况,造成反应器内活性焦得不到充分利用[38]。当反应器内活性焦物料出现漏斗流等异常流动情况时,可以在反应器内部添加内构件。内构件的形状各异,有人字形、八字形以及三角形等多种形式,结构如图7所示[39-42]。

图7 不同形式布料构件Fig.7 Different forms of cloth components

工业上为增强效果还可采用多种内构件形式连用的手段。曹俊等[43]以错流移动床为研究对象,对不加装内构件,加装人字形、八字形以及三角形3种不同形式的内构件反应器内部颗粒流动进行了模拟对比和试验验证,结果表明,反应器中不添加内构件时,颗粒呈现明显的中心速度快,边壁速度慢的“中心流”现象,而当加装固料导流构件后,由于构件与固体物料间存在壁面摩擦,构件周围物料速度降低,在渐缩下料段上部同一床层颗粒速度已几乎相同,3种构件形式中八字形构件优化效果最差,三角形构件优化效果最好,反应器同一截面速度分布标准偏差降低了23.67%。曹晏等[44]以砂子替代活性焦为模型,在错流移动床反应器上进行试验,通过在反应器内添加调流部件,实现了减小反应器床深、降低临界影响高度的目的。

活性焦下料区添加三角形、八字形、人字形等不同形式的构件后,床层中心处活性焦在流经构件时,速度迅速下降并处于短暂静止状态,这种流动状态会沿床层向垂直上方区域进行传递,床层中心区域活性焦下降速度降低,漏斗流现象得到抑制,流经下料构件后同一截面处活性焦运动速度基本达到一致。为气固两相反应创造了良好的反应条件。

3.3 反应器内喷氨的均匀性

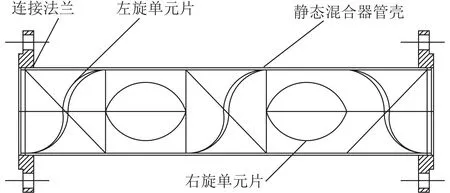

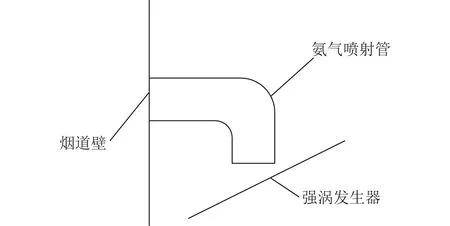

除烟气与活性焦在反应器内分布情况会影响系统烟气净化效率,喷氨区氨气分布的均匀性也会影响系统的脱硝效率。由于活性焦脱硝反应与传统SCR反应类似,需要喷入氨气作为还原剂,Thomas等[45]认为氨与烟气的均匀混合是实现高NOx脱除率最关键的因素,局部混合不均匀易造成脱硝效率下降及氨逃逸率升高。现阶段国内外工程实际中应用的喷氨装置主要可以分为3种:① 静态混合器,喷氨管配合静态混合器,根据烟道截面大小布置几个到几十个,结构如图8所示;② 喷氨格栅,将烟道划分为若干区域,各区域布置若干氨管,氨管上根据需要开喷射孔,可独立调节各个区域氨气浓度,结构如图9所示;③ 涡流混合装置,包含氨管和涡旋板2个主要元件,涡旋板一面朝向氨气喷口,一面对着来流烟气,结构如图10所示[46-48]。

图8 静态混合器装置Fig.8 Static mixer device

图9 喷氨格栅装置Fig.9 Ammonia spray grid device

图10 涡流喷氨装置Fig.10 Vortex ammonia injection device

欧洲SULZER公司为提高脱硝系统氨气与烟气混合的均匀性,提出了喷氨技术耦合静态混合器的方案,并对加装静态混合器后脱硝系统喷氨区域进行数值模拟,模拟结果显示添加静态混合器后氨气浓度分布均匀性提高了13.6%[49]。兰江等[50]对330 MW系统机组脱硝系统静态混合器喷氨口尺寸进行研究,发现适当增大喷氨口直径有利于加强涡流混合效果,使催化剂入口氨气摩尔分布更加均匀,氨气摩尔浓度偏差、速度偏差小于15%,通过数值模拟分析最佳喷氨口直径为0.21 m。汤元强等[51]以某发电机组锅炉脱硝系统为研究对象,采用格栅喷氨形式进行喷氨,并对喷氨区氨气分布均匀性进行研究,发现减小喷氨格栅喷孔直径,增加喷孔数量,有利NH3与烟气均匀混合,但会增加加工成本,综合考虑2种因素确定最终喷氨口口径为30 mm,此时氨气分布均匀性最优,氨气浓度分布相对标准偏差降低为3.81%。由于格栅喷氨口较小在运行过程中易出现堵塞现象,为解决这一问题采取了增加增大喷孔直径,增加喷氨管数目的措施,发现当氨管由18根增加到36根,每根喷管开孔减半,喷孔直径由30 mm增加到50 mm时,氨气浓度分布标准偏差降低了1.2%,且设备运行过程中系统堵灰风险大大降低。罗俊杰等[52]以600 MW机组脱硝系统为对象,设计了一种新型喷氨涡流混合装置,涡流喷氨混合装置为2排12根直径为100 mm的还原剂氨气喷射管,每根氨气喷射管下部布置有1个强涡发生器。强涡发生器为四叶形平板,与烟气流向呈40°布置,每个叶片的大小、间距相同,其中四叶形平板外径0.5 m,内径0.3 m,空缺部分圆心角15°,叶片圆心角75°。烟气流经强涡发生器后在下游与喷入的氨气混合。强涡发生器圆盘中心距氨气喷射管出口0.5 m,氨气喷射管出口距离烟道壁1 m,采用涡流喷氨混合装置后烟气与氨气混合良好,截面上氨气质量分数标准偏差(8.6%)低于10%的设计标准。

上述3种喷氨混合构件中,气量较小时静态混合器混合效果最好,且灵活性较好;喷氨格栅氨管网络结构能实现不同区域内氨气浓度的分区独立控制,但由于喷氨区域较窄且氨管数目众多,氨管管径较小,在运行过程中易堵塞管路。另外,喷氨格栅在应用中会产生较大压降,提高系统运行成本;涡流喷氨构件虽然在独立性上不及喷氨格栅,但系统堵灰风险较小且应用过程中压降较小。在实际应用中,可针对实际情况选择一种喷氨混合构件或多种构件联用的形式,达到最佳的混合效果。

4 结语及展望

反应器床型决定了活性焦烟气净化系统操作的连续性及烟气处理量,而内部构件则直接影响反应器内气固两相的接触效果。工业生产中需根据烟气条件选择合适的反应器床型,并通过添加内构件对反应器内部结构进行优化。为获得理想的烟气净化效果,未来可从以下两方面展开研究:

1)创新反应器床型,使其更适应复杂的烟气条件。活性焦烟气净化技术除在电厂、钢铁等行业广泛应用外,近年来在焦化、垃圾焚烧等领域也得到了一定推广。面对复杂的烟气条件,需在原有反应器基础上对其内部结构、气固流路进行优化,提高反应器的烟气净化性能。

2)创新反应器内构件形式。虽然现阶段反应器内部构件能在一定程度上改善反应器内部气固两相流动状态,但添加内构件后反应器内系统压降及生产成本也相应提高。为了获得理想烟气净化效果的同时保证系统安全稳定运行,需对内构件形式进一步优化,使其结构更加合理。