燃煤电厂脱硫废水零排放技术现状与发展

2020-08-07吕武学于燕飞曲保忠陈嘉宁崔凌霄马双忱

吕武学,于燕飞,曲保忠,陈嘉宁,崔凌霄,马双忱

(1.华能威海发电有限责任公司 ,山东 威海 264205;2.华北电力大学 环境科学与工程系,河北 保定 071003;3.University of Illinois at Urbana-Champaign,Champaign,IL 61820)

0 引 言

我国燃煤电厂主流的烟气脱硫技术是采用石灰石-石膏法湿法脱硫,据中电联统计,2017年当年新投运火电厂烟气脱硫机组容量约0.4 亿kW;截至2017年底,全国已投运火电厂烟气脱硫机组容量约9.2 亿kW,占全国火电机组容量的83.6%,占全国煤电机组容量的93.9%。为了维持脱硫塔内的氯离子浓度低于20 000 mg/L[1],需外排脱硫废水。外排的脱硫废水不仅包括脱硫过程产生的废水,还包括锅炉冲洗水、机组冷却水等[2],导致产生的废水水质最为恶劣。

目前由于环保政策的严格要求,尤其是从2015年4月14日发布的《水污染防治行动计划》(即“水十条”),提出禁止燃煤电厂脱硫废水外排;截至2018-06-06,修编的《发电厂废水治理设计规范》规定了电厂废水处理设施的设计规范,新增多条废水的设计要求,逐步推动废水零排放的实现。针对废水零排放的要求,许多专家学者通过分析大量的国内外研究现状以及实际电厂案例运行结果,提出了几种脱硫废水零排放的技术路线,但技术的优劣仍需实践检验。

1 脱硫废水技术路线选择的总原则

1)可靠和经济性原则。便于运行和维护,满足脱硫废水零排放系统长期稳定运行的要求。

2)一厂一策原则。坚持因地制宜、因煤制宜、因炉制宜的原则,充分考虑各厂脱硫废水产生和排放实际情况。

3)协同性原则。脱硫废水处理系统要与现有污染控制单元,如脱硫、脱硝、除尘等节能环保设备协同考虑。

4)无害化原则。脱硫废水处理的产物要实现无害化和资源化,不能产生新的二次污染。

2 脱硫废水预处理技术

预处理是脱硫废水处理的初端,其目的是去除废水中的大颗粒悬浮物、钙镁硬度离子、部分重金属离子等,使废水水质达到下一处理环节的进水要求,同时也可减少下一处理阶段的结垢风险。常见的脱硫废水的预处理技术是化学沉淀法,如电厂普遍采用的三联箱技术、双碱法、石灰-烟道气法等。

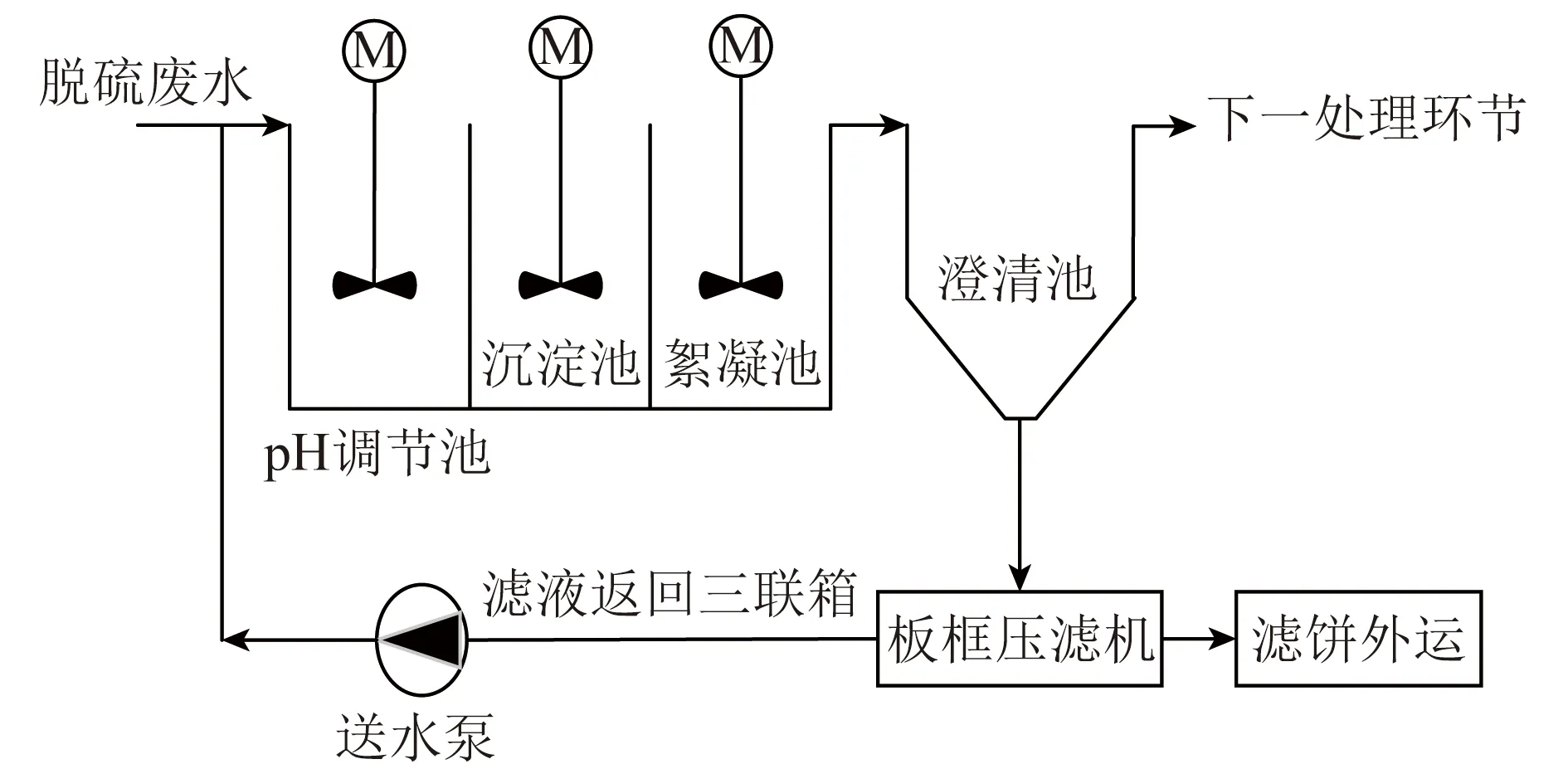

三联箱处理技术是通过加入石灰乳将废水pH调至9左右[3],去除易形成氢氧化物沉淀的金属离子;再加入有机硫试剂使Cd2+、Hg2+等离子形成硫化物沉淀;最后在絮凝槽中加入助凝剂增强絮凝效果,经澄清池澄清,排水进入下一处理环节,澄清池中产生的污泥经板框压滤机压成滤饼外运,滤液再次返回三联箱,其工艺如图1所示。

图1 三联箱处理工艺Fig.1 Triple box treatment process

三联箱作为脱硫废水的预处理技术,虽去除了废水中大量的钙镁易结垢离子,但未能去除其中高浓度的Cl-,因此需与其他处理技术相结合;同时其耗药量较大,通过对各电厂的调研分析,普遍反映三联箱处理技术在电厂不同负荷、脱硫废水水质水量多变的情况下达不到预期的处理效果。

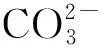

刘亚鹏等[4]利用这2种联合方式对实际电厂脱硫废水进行处理,结果表明,NaOH和Na2CO3联合的方式用药量少,对Ca2+、Mg2+的去除率均达到99.7%以上。连宙坤等[5]采用NaOH+Na2CO3的方法对脱硫废水进行预处理,Ca2+的去除率达94.44%,Mg2+的去除率可达99.74%,用药量相对较大。双碱法中对废水pH的控制是钙镁离子去除的关键[6],在pH=10.5~11时,废水中Mg2+的去除率可达99.87%[7]。张春桃等[8]利用化学沉淀-混凝-软化工艺对脱硫废水进行物化法处理,其对钙镁离子的去除率均达97%以上,同时对重金属镉、铅、镍均有一定的去除效果。汪岚等[9]分析了利用石灰-烟道气法软化脱硫废水的可行性,大幅降低药剂费用。吴志勇等[10]利用芒硝-石灰-烟道气法对废水进行软化处理,废水中钙、镁离子的质量分数均小于0.005%。河源电厂采用两级软化澄清处理技术分步向脱硫废水中加入石灰乳(或NaOH)、聚合铁(或其他凝聚剂)、有机硫、助凝剂(聚丙烯酰胺)和纯碱等药剂,完成对脱硫废水的全面软化,对钙、镁离子的去除率均达到97%以上[11],其工艺流程如图2所示。该工艺可利用电厂原有的处理设施,运行灵活性较高,但由于该技术要在较高的pH下运行,因此碱性药剂和纯碱(软化剂)投加量很大,污泥产生量高,约50 t/d(以泥饼计),而且系统占地面积较大。长兴电厂利用石灰和碳酸钠对废水进行除硬,其出水水质中Ca2+、Mg2+均未检测出,每吨水消耗药剂费用为14.126元/m3。

图2 河源电厂双碱法脱硫废水预处理工艺Fig.2 Pretreatment process of double alkali desulfurizationwastewater in Heyuan Power Plant

3 浓缩减量技术

脱硫废水的浓缩减量是为了降低废水量、回收水资源、减少后续蒸发的处理量,从而降低蒸发固化的成本[12]。目前浓缩减量技术主要分为膜法浓缩和热法浓缩。膜法浓缩包括正渗透(FO)、反渗透(RO)、电渗析(ED)、纳滤(NF)、膜蒸馏(MD)等[13];热法浓缩主要是依靠蒸汽实现废水的蒸发,包括机械蒸汽再压缩(MVR)、多效蒸发(MED)、蒸汽动力压缩式(TVR)、多级闪蒸、降膜蒸发等[14],也可依靠电厂烟气余热进行废水的蒸发浓缩减量,该技术无需引入大量蒸汽能源,节约成本,同时又能达到预期目标,实现了电厂的废热再利用。

3.1 膜法浓缩

3.1.1反渗透(RO)

RO技术最初常用于海水淡化,全球近80%的海水淡化处理技术均采用反渗透[15]。RO以压力差为推动力,在高浓度水溶液一侧施加压力,使高浓度水溶液侧与低浓度水溶液侧的压差大于渗透压,则高浓度水溶液中的水通过渗透膜进入低浓度水溶液中[16]。起初对反渗透的研究主要是反渗透膜的改进,如具有较好的半透性醋酸纤维制成的反渗透膜;随着纳米技术的发展,将纳米材料应用于膜,为反渗透膜开辟了新的道路。目前反渗透膜市场主要以薄膜复合材料(主要是TFC)为主[17],具有能耗低、处理能力高等优势,已广泛用于脱硫废水处理,其操作压力在2~100 MPa,可分离分子量小于500的小分子物质,水的渗透通量为0.1~2.5 m3/(m2·d)。但RO系统易发生膜污染与结垢堵塞[18],需定时清理膜组件,且需达到反渗透的进水要求。经一级RO浓缩的浓水,其盐浓度未能达到可直接进行蒸发结晶的盐浓度[19],所以,采用RO无法将盐水浓缩至可结晶固化水平。连坤宙等[20]利用“微滤+反渗透”工艺对预处理后的火电厂脱硫废水进行深度处理,该工艺系统运行稳定,无明显污堵现象,系统脱盐率大于98%。伊学农等[21]利用反渗透特种膜处理脱硫废水,其系统出水的氯离子含量为1 700 mg/L,对氯离子的去除率达88%,对钙镁离子的截留率达84%以上,同时具有去除部分重金属的能力,对Cr、Pb、Ni的去除率达49%以上。王可辉等[22]利用管式微滤膜(TMF)+高压碟片式反渗透(DTRO)处理脱硫废水,结果表明,9 MPa压力下可将脱硫废水的含盐量浓缩至11%以上,高压反渗透的产水电导在800 μS/cm左右,同时进行了“管式超滤膜+高盐反渗透+高压反渗透”的膜浓缩中试试验,可达到零排放的要求。周明飞等[23]利用反渗透-电解制氯对脱硫废水进行综合利用,其反渗透浓水质量浓度可达114.6 g/L,满足电解制氯的水质要求。张泉等[24]利用膜组合工艺,其浓缩液的Cl-浓度为原来的1.7~2.3倍,同时其膜组件均未出现不可逆膜污染。吴优福等[25]对2种零排放技术进行对比分析,分析表明,其两级RO耦合正渗透技术可将20 t/h脱硫废水浓缩至3 t/h,其TDS可浓缩至150 000~200 000 mg/L,成本相对较低。

3.1.2正渗透(FO)

正渗透(FO)技术最早应用于海水淡化、污水处理、垃圾渗滤液处理[26]。FO以选择性渗透膜两侧的渗透压为驱动力,溶液中的水从高水化学势向低水化学势传递,溶质离子被阻挡[27]。正渗透无需外界压力驱动,能耗低,但需要汲取液来提供推动力[28]。对于正渗透膜材料,可应用于反渗透的膜材料一般均可应用于FO技术。正渗透处理效果的影响因素有FO膜、汲取液、运行条件等[29]。张军等[30]分析了多种因素对正渗透浓缩浓盐水的影响,浓盐水TDS可从60 000 mg/L浓缩至126 000 mg/L,同时证实氯化钠适合作驱动液。国内第1套正渗透系统脱硫废水零排放项目在华能长兴电厂已投产运行,可将22 m3/h含盐水浓缩至1.5~2.0 m3/h,将含盐量>60 000 mg/L的浓水浓缩至含盐量>200 000 mg/L[31]。该技术引自美国,其核心技术尚未掌握,技术服务难度大,整套装置占地700 m2,正渗透仍需部分蒸汽量,同时存在较多运行问题,以及正渗透进水水质的保证问题。

RO应用范围广,但易发生膜污染与结垢堵塞问题;FO属自发过程,能耗低,无需额外压力,设备简单,其膜表面不易形成滤饼层[32],膜污染可逆[33],但需选取合适的汲取液,汲取液的再生需额外能量,同时,正渗透膜存在严重的内部浓差极化现象[34]。

3.1.3电渗析(ED)

电渗析技术以直流电场为驱动力,利用离子交换膜的选择透过性实现溶液的淡化[35]。电渗析技术具有优异的处理效果、较低的运行能耗等优点。张维润等[36]研究分析了电渗析浓缩海水制盐,其能将海水浓缩6倍,浓水Cl-浓度可达116 g/L,系统总能耗在300 kWh内,但其膜堆的结垢问题有待解决。孟友国等[37]利用均相电驱动膜技术处理软化后的脱硫废水,其浓水TDS含量达15%,淡水TDS含量低于0.3%,可直接回用为脱硫塔的补水。王朝乾等[38]优化了浓海水制卤过程,浓缩率80%时,氯化钠浓缩倍率可达5倍以上,NaCl含量大于210 g/L。杨博等[39]研究了脱硫废水中Mg2+对电渗析过程的影响,废水中Mg2+浓度大于0.179 mol/L时,阴阳极膜上附着较多沉淀,对于Mg2+浓度较高的废水需进行预处理。卢剑等[40]研究了海水直流冷冷却电厂脱硫废水处理中利用电渗析进一步浓缩反渗透浓水,将溶解性固体质量分数由7%浓缩至约21%,Cl-质量浓度约为 93 000 mg/L。

综上,膜浓缩主要存在以下4个问题:① 成本。投资成本和运行费用高,包括能耗成本、清洗成本、膜元件更换成本、设备维修、维护成本等。② 易结垢和堵塞。系统可靠性差。③ 前处理要求高。膜组件对进水要求较高,需去除废水中悬浮物等杂质,增加了废水前处理成本。④ 占地面积大。需提供专一的场地以搭建膜组件等设备。

3.2 热法浓缩

3.2.1蒸汽浓缩

利用蒸汽进行废水蒸发,常见技术包括机械蒸汽再压缩技术(MVR)、多效强制循环蒸发(MED)。MED是将多级蒸发器串联,前一级蒸发器产生的蒸汽作为下级蒸发器的热源[41],效数越多,越节约生蒸汽,但考虑到投资成本高的问题,需衡量采用的级数。Urbaniec等[42]研究表明,五效带原料预热的蒸发系统热能利用率高,蒸汽消耗量小。整期浓缩技术对蒸发器的选材需特别注意,同时还需对蒸发器进行定期清洗,存在热量损失问题[43]。

MVR技术利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机机械做功提升为高品位热源,重新进入蒸发器替代新鲜蒸汽[44]。MVR系统较成熟,占地面积较小,运行平稳,自动化程度高。但在盐水浓缩过程中,MVR系统运行仍存在盐浆排放过程中堵塞、风机叶轮易损坏等问题[45]。毛彦霞等[46]利用MVR技术模拟脱硫废水中试试验,试验表明,该技术能将Cl-浓度从13 035.96 mg/L浓缩至31 390.26 mg/L,其浓缩倍率约为原水的2.4倍,产水率达80%,其蒸馏出水TDS为4.5 mg/L,处理效果较好,但未考虑废水pH对MVR的影响,设备存在腐蚀和结垢问题。流程上MVR技术比MED技术短,设备少[47],占地面积小,蒸汽的消耗量较低,但在一次性投资成本上,MVR高于MED[48]。国电汉川2×1 000 MW发电机组利用膜浓缩和MVR蒸发结晶技术将脱硫废水中的水回用,得到纯度为97.5%的工业精制二级盐[49]。利用蒸汽蒸发浓缩脱硫废水,采用MVR或MED技术,投资成本均偏高。河源电厂及恒益电厂均采用蒸发浓缩的工艺,其处理1 t废水耗电在20~30 kWh[50],同时需大量的蒸汽能源,其蒸发器的结垢防腐蚀问题仍有待解决,一般其进水都需要预处理。

3.2.2烟气余热浓缩

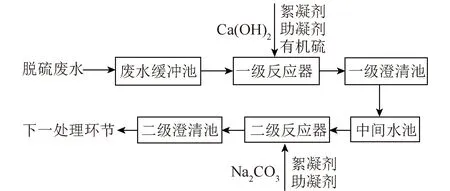

烟气余热对废水浓缩减量一般抽取95~120 ℃低温烟气,在外部搭建浓缩塔,浓缩塔内布设喷淋装置,脱硫废水经水泵泵送至浓缩塔中,在塔内实现循环浓缩,浓缩后的浓盐水进入下一处理环节。图3为泰州电厂脱硫废水零排放工艺,利用引风机后110 ℃烟气对脱硫废水进行浓缩,浓缩倍率可达5~10 倍,最高浓缩后Cl-浓度接近300 000 mg/L。湖北能源集团鄂州电厂2×1 000 MW机组的浓缩系统与泰州电厂相似,其抽取占总烟气量18%、烟温为92.8 ℃的低温烟气进行废水浓缩减量,处理能力为10 t/h,浓缩后浆液含固率10%~25%。运行过程中浓缩塔内由于浓缩倍率较高,有较多硫酸钙等结晶盐析出,导致运行不稳定,其内部结垢问题有待解决。

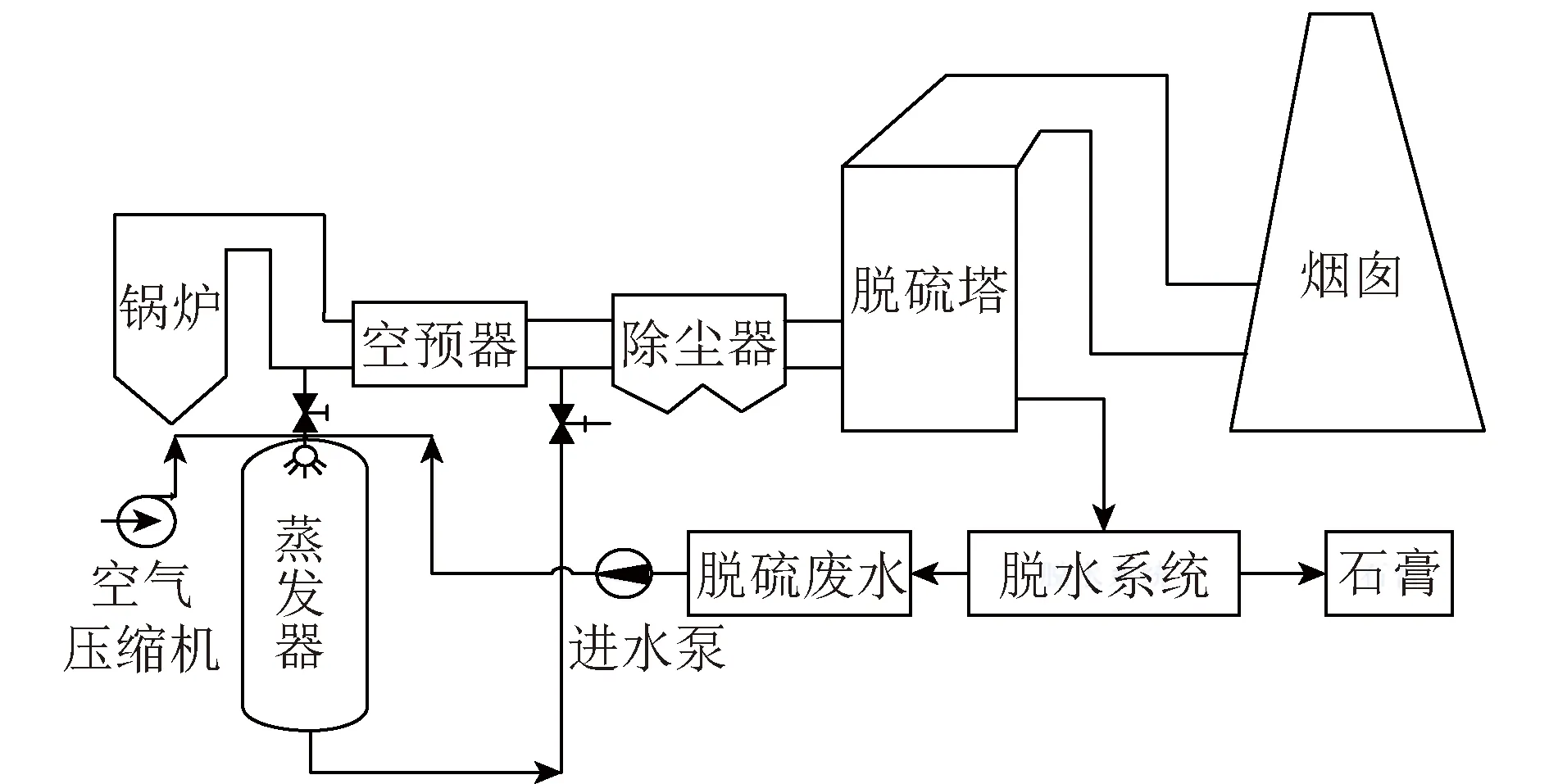

图3 泰州电厂脱硫废水零排放工艺路线Fig.3 Zero discharge process route of desulfurization wastewater inTaizhou power plant

利用低温烟气余热进行废水的浓缩减量,使电厂的低温烟气余热得到有效利用,无需引入其他蒸汽等能源;可去除预处理单元,电厂也可自行收纳产生的浓盐水;附加处理设施可利用电厂现有的设备进行改造,改造费用不高,大幅减少了投资成本;由于浓缩塔可单独隔离与拆卸,方便运行维护。该技术将成为废水浓缩减量的新趋势。

4 蒸发结晶技术

将浓缩后少量较高浓度的脱硫废水进行蒸发结晶,较为成熟的MVR蒸发结晶技术和多效蒸发结晶技术已得到普遍应用。目前利用电厂烟气余热进行蒸发结晶的技术,如旁路烟道蒸发、烟道喷雾蒸发等日渐成熟。

4.1 旁路烟道蒸发

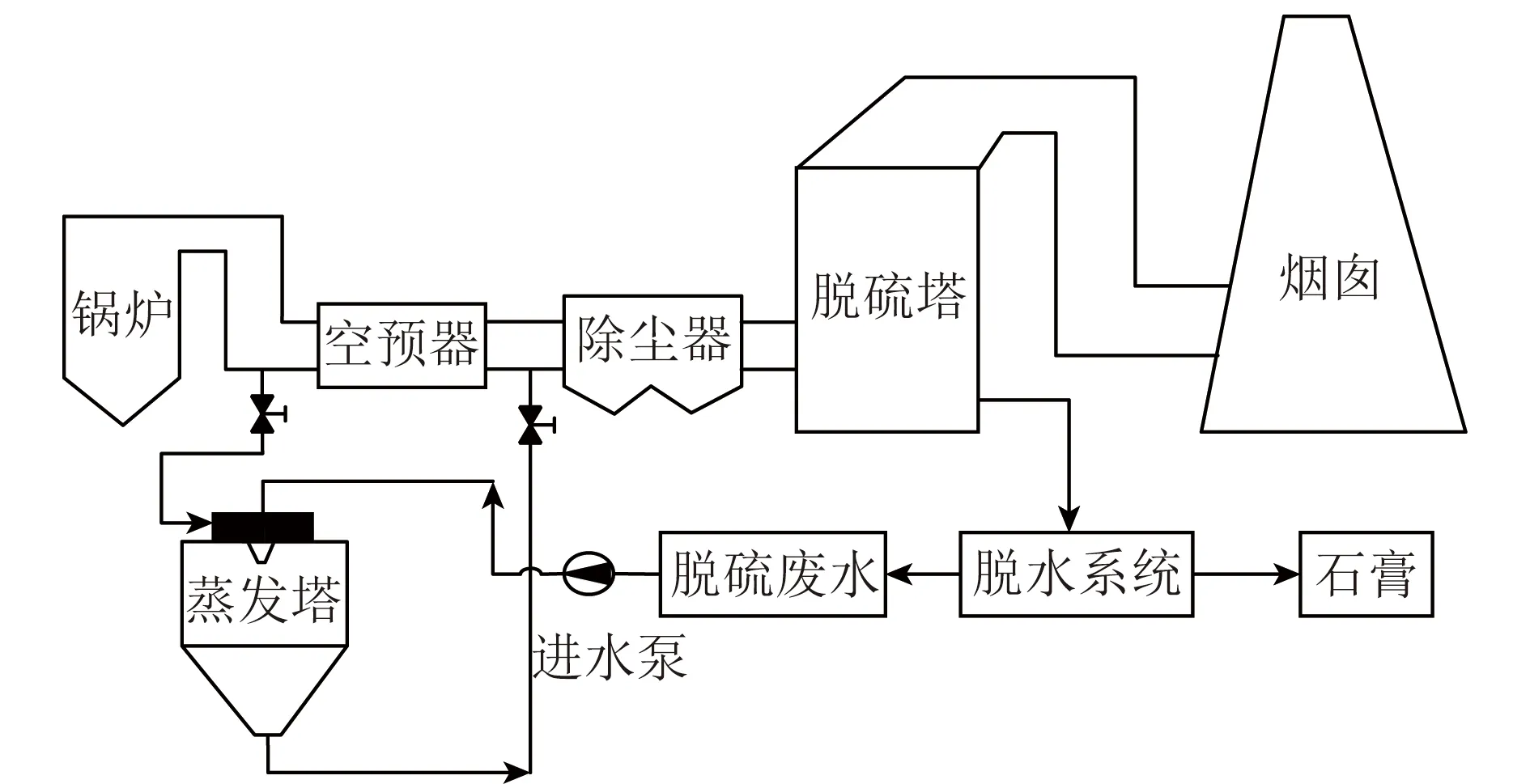

旁路烟道蒸发是利用烟气余热进行废水蒸发结晶的技术。抽取部分空预器前350℃左右高温烟气[51],将废水泵送至蒸发结晶器的喷淋区,利用双流体雾化喷头将废水雾化成小液滴,废水在短时间内蒸发结晶,产生的结晶盐随烟气被电除尘器捕集,其工艺流程如图4所示。该技术对电厂原有系统影响较小[52],河南焦作万方2×350 MW机组引入旁路烟道蒸发结晶器系统[53],脱硫废水的体积流量减少4.3%,工艺补充水体积流量减少14.6%[54]。

图4 旁路烟道蒸发结晶Fig.4 Bypass flue vaporized crystallization technology

国内旁路烟道研究大多以数值模拟为主,缺少与实际拟合度较高的动力学模型;气液两相流雾化喷头孔径小,处理复杂的未经预处理的废水时,易堵塞;同时雾化器密封件材料的耐温性有待提高;酸性脱硫废水在蒸发过程中易腐蚀蒸发器,需选择合理的脱硫废水前处理工艺或对蒸发结晶器内部涂防腐材料。

除了利用旁路蒸发结晶器蒸发,还可采用蒸发塔蒸发。蒸发塔最初引进日本三菱技术,内部采用旋转雾化喷头将废水雾化成小颗粒。于伟静等[55]通过理论和试验相结合对蒸发塔进行研究,结果显示,抽取烟气量控制在5%以内不会对电厂热系统造成影响。贾绍广等[56]利用蒸发塔并结合模型建立了与工业应用实例有较高契合度的热量衡算公式。山西临汾热电厂建立了蒸发塔处理脱硫废水示范工程,抽取空预器前6%左右、335 ℃高温烟气蒸发脱硫废水,其工艺流程如图5所示,实际运行过程中废水蒸发量6 t/h满足并优于设计值5 t/h,废水处理费用为53.4元/t。

图5 蒸发塔蒸发结晶Fig.5 Evaporation crystallization in evaporation tower

虽然蒸发塔能较好实现废水的蒸发结晶,但应用过程中存在许多技术风险:

1)结垢风险。300 ℃左右的高温烟气通过旋转雾化喷头(转速13 000~16 000 r/min)后高速旋转,在中心形成负压区,当喷枪喷出介质流速低于一定值,高温烟气会将喷头本体加热,使其温度升高。由于喷枪喷出介质中含有较高浓度的Ca2+、Mg2+等结垢物质,喷头温度升至60 ℃以上后,雾化器内部极易出现结垢现象,影响后续雾化和运行效果,需定期酸洗清理。

2)维护困难。旋转雾化器布置在高温烟道上方,雾化轮表面及雾化器传动装置的保护套上易生成沉淀物。机械设备易出现润滑油脂干涩、电机防爆、转轴断裂卡塞等机械故障,检修维护量较大。

3)可利用率差。旋转雾化器无法实现在线检修,必须停机起吊拆出,造成设备可利用率下降。

4)关键设备进口。国产旋转雾化器可靠性差,更换频繁,关键部件需进口,且需备用,维护成本高。

5)占地面积大。蒸发塔径是蒸发结晶器的2~3倍,锅炉尾部空间有限,安装困难。

4.2 烟道喷雾蒸发

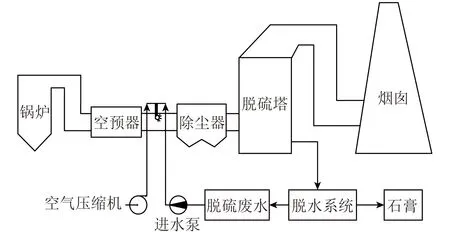

烟道喷雾蒸发是在空预器与电除尘器之间的烟道内部设置气液两相流雾化喷嘴,将脱硫废水雾化成小液滴[57],所形成的液滴与烟气热交换后瞬间蒸发,产生的结晶盐被除尘器捕集,其工艺流程如图6所示。该技术工艺简单、占地面积小、无需加药,减少了投资运行维护费用,对除尘器无明显影响,不影响粉煤灰品质[58]。但烟道蒸发受负荷的影响较大,处理量不足,喷嘴易堵塞,同时,空预器后烟温偏低。柴峰等[59]研究表明,脱硫废水烟道蒸发将烟温控制在180 ℃左右为宜,且烟道可利用的有效长度不足,蒸发不彻底,造成积灰和腐蚀[60]。废水液滴在低温烟气中蒸发,会降低烟气温度,增加烟气湿度,因此,需建立废水蒸发后烟气的酸露点模型和湿度变化模型,考察喷入脱硫废水后,酸露点的变化以及烟气湿度变化导致的烟道壁、除尘器腐蚀和烟气含水增加引起除尘器堵塞的可能性。

图6 烟道蒸发技术Fig.6 Flue evaporation technology

5 废水零排放产物去向

脱硫废水零排放产物去向是零排放技术选择的关键。废水零排放过程中每个处理环节都会产生废渣废物,如在三联箱处理环节产生的污泥最终进入污泥处理系统。目前废水蒸发产生的结晶盐及高浓度含盐水主要有4种处理途径:① 转移入灰渣、液态排渣或粉煤灰中;② 产生的结晶盐可分为杂盐和纯盐,杂盐的利用价值较低,纯盐可被部分行业利用,如在废水除硬过程中产生的Mg(OH)2可回收利用;③ 产生的高盐水可电解制氯,产生的次氯酸盐可用于循环水消毒;④ 高浓度盐水进行水泥固化制备建筑材料(如制砖、低品级建材),或直接抛弃。

脱硫废水是高含盐水,对于高含盐废水的利用,Yeboahy等[61]将脱硫废水与粉煤灰混合,用高浓度NaOH溶液作为碱性激发剂提高粉煤灰的火山灰活性,制得的固化体养护7 d后抗压强度达7 MPa以上,满足填埋标准。Renew等[62]将脱硫废水浓缩液、粉煤灰和少量水泥混合制得固化体,固化体的As5+、Cd2+、Hg2+、Se4+浸出率在10%~32%,在混合物体系中加入少量FeSO4可提高重金属离子的固定效果。将高盐水与粉煤灰、砂石骨料、水泥作为固化体的组分,使较高浓度的Cl-被固定于水泥块中,是处理终端废水的好渠道。固化体水泥块不易掺入钢筋等,避免高氯环境下氯对钢筋的腐蚀,制成的固化体可用作路牙石、铺路等,Cl-的浸出以及重金属的浸出尚需深入研究。

6 脱硫废水盐分制备净水剂

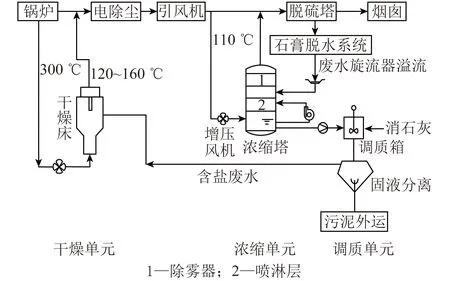

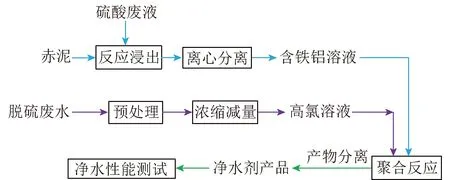

净水剂是将其投入废水中之后,与废水中的其他杂质发生凝聚反应,将废水中的小颗粒悬浮物凝聚成较大颗粒的沉淀物以便去除。常见的净水剂有聚合氯化铝、聚合硫酸铝、聚合氯化铁、聚合硫酸铁、聚合氯化铝铁、聚丙烯酰胺等。脱硫废水在经浓缩减量后含有较高浓度的氯离子,可利用废水中的氯离子与铁、铝类化合物发生反应,生成聚合氯化铁、聚合氯化铝,从而制备净水剂,其工艺流程如图7所示。

图7 脱硫废水盐分制备净水剂工艺流程Fig.7 Process flow chart of preparation of water purifier by desulfurization wastewater salt

由图7可知,利用含有大量铁铝元素的赤泥作为辅助原料,采用工业原料酸浸法,使赤泥与硫酸反应后得到聚合硫酸铁前驱体,再利用脱硫废水中氯离子与聚合硫酸铁反应,依据协同增效原理,形成含有聚合硫酸铁、聚合氯化铁、聚合氯化铝等的复合型净水剂。此方法解决了脱硫废水高浓度氯离子难处理问题,使得废水能够二次利用,制得的净水剂可进行自用或外销,产生一定的经济效益;该工艺产生的复合型净水剂,结合了聚合硫酸铁、聚合氯化铝、聚合氯化铁等净水剂的优势,能够对废水中的多种污染成分进行有效处理;此工艺不改造电厂系统,对整体电厂系统无影响。但其仍存在较多待研究内容,如:赤泥与硫酸废液反应过程中,赤泥的种类、固液比、反应温度、赤泥粒径、反应时间;高浓度氯离子溶液与铁铝溶液的聚合反应中,pH值、反应时间、反应温度、氯离子浓度等需进行深入研究。

7 结 语

电厂废水零排放是目前及未来电力环保的必然要求,现阶段废水处理技术参差不齐,在系统可靠性、技术经济性方面表现不佳,通过对多种废水处理技术的分析比较:

1)大多数旧电厂的预处理技术仍采用三联箱设备,或对现有设备进行改造;对于新建电厂,针对不同电厂的废水特点,预处理环节有时可省略,减少废水处理的投资及运行成本。

2)对于硬度较低的废水可利用膜法进行浓缩处理,可实现较高的浓缩倍率,但其较高的投资及运行成本有待解决。

3)废水零排放技术路线需结合电厂的生产特点选择。由于电厂废水水质普遍较差,对电厂烟气余热的利用是未来废水处理技术的发展趋势,尤其在低温余热利用,但仍存在诸多问题[63]。

4)脱硫废水的盐分制备净水剂,具有对电厂运行无影响、产生的净水剂能够二次利用等安全性与经济性优势,值得进行深入研究。