半焦催化裂解煤焦油试验研究

2020-08-07刘思源蔡锦羽陆柒安

刘思源,张 军,蔡锦羽,陆柒安

(东南大学 能源与环境学院,江苏 南京 210096)

0 引 言

通过电厂煤粉原位制备的粉状活性焦进行烟气脱硫是目前较新的工艺技术。煤粉热解制备活性焦过程中产生的焦油,一方面会在热解气输送管道上凝结,导致管道堵塞;另一方面,会凝结在活性焦颗粒表面,堵塞活性焦表面的孔隙,从而降低活性焦活性。因此,在该制焦工艺过程中需采取有效的焦油控制方法。控制热解气中焦油含量的方法很多,催化裂解技术因其条件相对温和、焦油转化率高而受到重视[1-2]。研究表明,与碱金属、天然矿石催化剂、活性氧化铝等催化剂相比,热解过程中产生的半焦经活化后用做催化剂具有明显的优势:丰富的孔隙结构、表面含有金属物质、生产成本低[3-6]。另外,在电厂煤粉原位制备粉状活性焦过程本身即产生半焦,因此采用半焦作为催化剂来降解焦油可大幅减少运行成本。热解产生的半焦成本低、易获得,众多学者对其作为催化剂催化裂解焦油进行了研究。Matsuhara等[7]在750~900 ℃以褐煤快速热解产生的半焦重整焦油,结果发现,900 ℃时,重整非常迅速和广泛。刘殊远等[1]对比研究了热态半焦和冷态半焦催化裂解煤焦油的效果,研究表明,相同条件下,热态煤半焦比冷态煤半焦具有更高的催化裂解焦油能力。Wang等[8]发现,相对于未活化半焦,经水蒸气活化后的半焦可促进焦油组分中多环物质的多次重整,总体焦油产率大幅降低。现有研究大多关注不同操作条件(温度、停留时间)对热解产物分布和焦油产率的影响[8-11],但无法区分是由于温度和停留时间的变化对焦油的影响,还是由于半焦催化剂的加入对焦油产生的影响。热解气氛中加入少量O2可明显增加半焦比表面积,尤其是微孔比表面积增加显著[12],有利于焦油的脱除,但其对焦油的催化裂解性能研究鲜见报道。基于此,本文在实验室规模的两段式固定床反应器中,以河北褐煤为原料,研究了制焦温度和O2活化对半焦催化裂解焦油性能的影响,以期为半焦作为催化剂脱除焦油提供参考。

1 试 验

1.1 试验原料

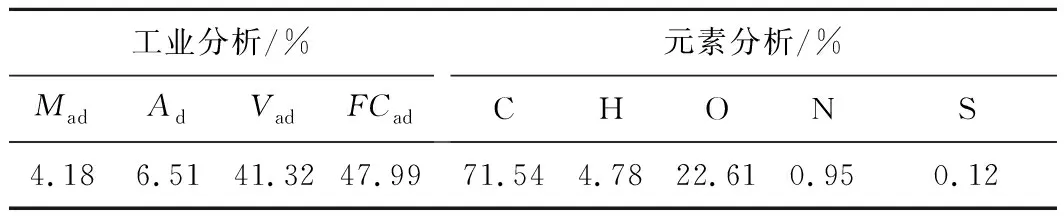

选取河北褐煤经粉碎、筛分后取粒径0.3~0.6 mm作为试验煤样。试验前将煤样置于105 ℃烘箱中干燥2 h后备用。煤样的工业分析和元素分析见表1。

表1 煤样的工业分析和元素分析

1.2 试验装置和半焦催化剂制备

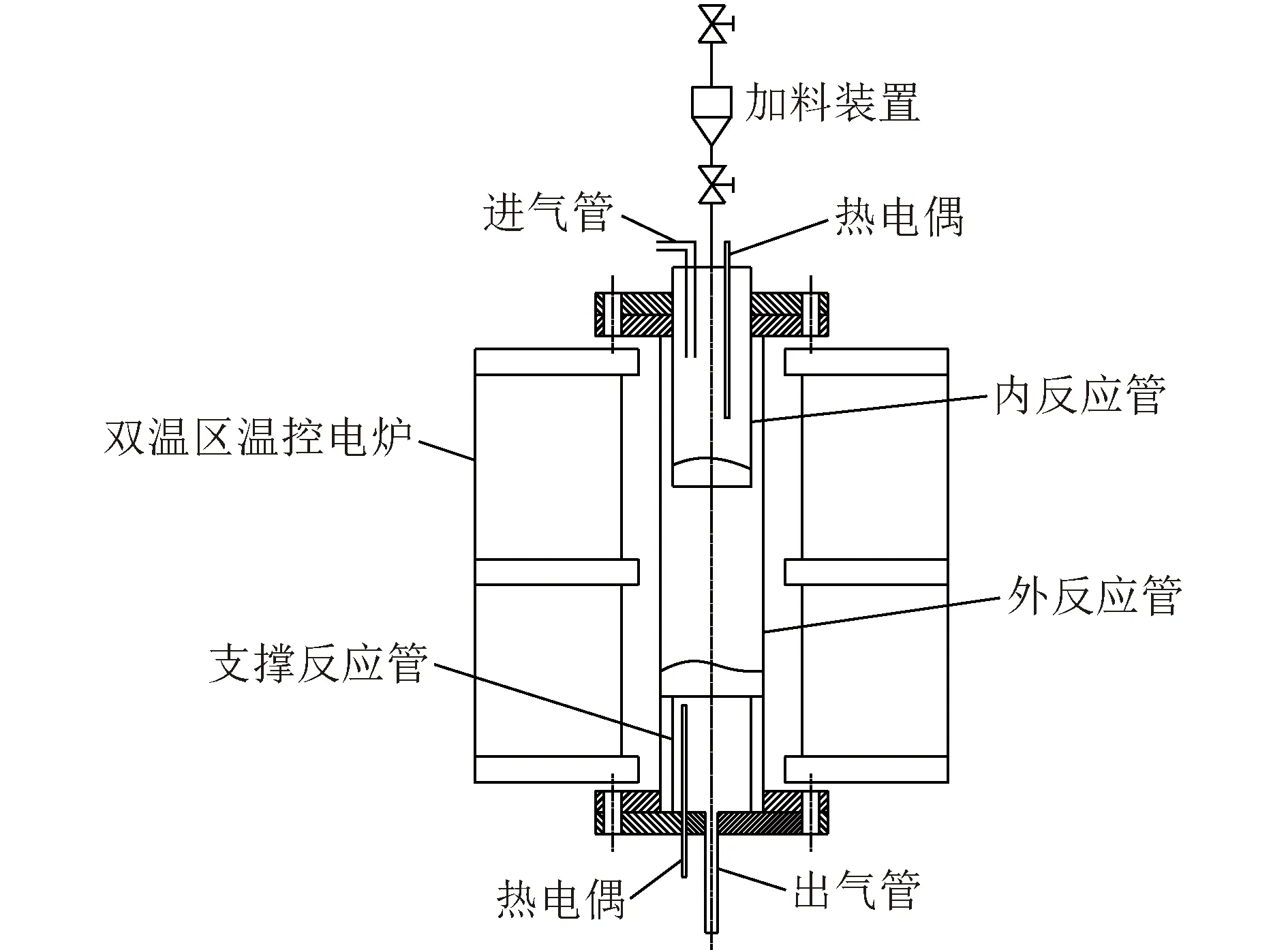

两段式固定床反应器示意如图1所示。该反应装置主要包括进气装置、加料装置、双温区温控电炉、固定床反应器、焦油收集和气体采集装置。进气装置由N2、O2钢瓶组成,通过质量流量控制器控制流量。双温区温控电炉上下段可分别设置温度,电炉最高工作温度为1 050 ℃。两段式固定床反应器由内反应管、外反应管、支撑反应管和法兰组成,内反应管内径16 mm、长18 cm,外反应管内径24 mm、长41 cm,反应管材质为石英玻璃。

图1 催化裂解试验装置Fig.1 Schematic diagram of catalytic cracking setup

催化裂解焦油试验温度为800~900 ℃,待电炉升温至指定温度后,加入原煤,在纯氮气环境下进行热解制焦试验。在预设温度下保持30 min,直到反应器冷却至室温停止通入氮气,制得未活化半焦;在相同条件下,原煤在指定温度热解30 min后,调整氮气流量并通入15%氧气活化制得半焦,保持10 min,在惰性气氛下冷却至室温制得活化半焦。

1.3 试验方法

为了考察不同条件下制备的半焦对焦油催化裂解的影响,本文催化裂解试验温度选取800 ℃。试验前将原煤置于烘箱进行干燥,称取1 g半焦催化剂置于外反应管内部垫片上。以高纯N2为载气,试验前通入氮气以排出反应管和管路中的空气,同时将反应器加热到指定温度。调整氮气流量至300 mL/min,打开加料装置阀门,倒入1 g原煤至内反应管内部垫片。原煤在内反应管进行热解反应,生成的热解产物在外反应管催化剂催化下进行催化裂解反应,所得热解产物经冷凝装置和采气装置收集。焦油采用冷吸附法由6个焦油洗瓶收集,焦油洗瓶第1个为空瓶,用于收集煤热解产生的少量H2O;第2、3、4分别装有15 mL的二氯甲烷溶液,用于吸收热解产生的焦油,前4个焦油洗瓶置于装满碎盐冰的保温桶中,可保持-5 ℃左右的低温;第5个焦油洗瓶中装有10 mL二氯甲烷溶液,用于吸收残余的焦油组分;第6个焦油洗瓶为空瓶,第5、6个焦油洗瓶放置于干冰-丙酮混合液中,可保持-70 ℃左右的低温。焦油洗瓶后连接有干燥硅胶管,用于干燥气体和吸收少量气体携带的焦油,热解产生的气体通过气体采样袋收集。

预备试验发现,1 g原煤反应10 min后,热解气中N2体积分数大于99%,可认为反应结束,故试验反应时间保持在10 min。试验结束后,断开焦油洗瓶和反应器出气口连接,将溶解有焦油的二氯甲烷溶液收集到烧杯中,并用适量的二氯甲烷溶液将焦油洗瓶、出气管路中附着的焦油清洗干净,清洗液也倒入烧杯中,收集得到二氯甲烷和含有少量水的焦油混合液,先用无水硫酸镁除去少量水分,再通过旋转蒸发仪将二氯甲烷蒸出,温度设置为40 ℃,转速设置为20 r/min,旋蒸1.5 h左右,此时溶液质量变化不大,每隔15 min将烧杯取出称重,当质量恒定时测得所得焦油质量Wtar。用无水乙醇溶液将蒸发得到的溶液定容到30 mL,经离心后,采用GC-MS检测焦油组分。

1.4 产物分析

热解气体组分采用福立9790p 气相色谱仪进行检测,焦油成分采用气质联用仪(GC/MS,安捷伦7890B/5977A)检测。在气相色谱-质谱联用条件下,各化合物按面积归一化法定量,通过计算色谱图中各峰面积,得到各化合物的相对含量,由质谱仪绘制得到质谱图并解析得到各化合物的分子结构。

扫描电子显微镜(SEM,型号为SU8000) 表征半焦表面形貌,采用JSM-7800F能谱分析仪确定半焦表面金属元素含量,在放大100倍条件下取2个点进行点扫,认为各金属元素在各点含量的平均值是该元素在半焦表面的相对含量。半焦的比表面积和孔体积采用ASAP 2020M的全自动比表面积及孔隙分析仪分析,试验采用N2吸附法,温度为77 K,分别用BET法和t方法计算半焦的比表面积和孔体积。采用X射线衍射光谱(XRD,型号为Rigaku Smartlab)分析确定催化半焦微晶结构,扫描角度为10°~90°,扫描速度为2(°)/min。

本文采用焦油产率、气体产率和焦油组分分布衡量焦油的催化裂解效果,其计算公式为

Ytar=Wtar/Wc,

(1)

Wgas=Vx/Vm×M,

(2)

Ygas=Wgas/Wc,

(3)

式中,Ytar为焦油产率,%;Wc为干燥基热解煤质量,g;Wtar为得到的焦油质量,g;Wgas为气体组分质量,g;Vx为气体组分体积,L;Vm为气体组分摩尔体积,L/mol;M为气体组分摩尔质量,g/mol;Ygas为气体组分产率,%。

2 试验结果与分析

2.1 制焦温度对半焦催化性能的影响

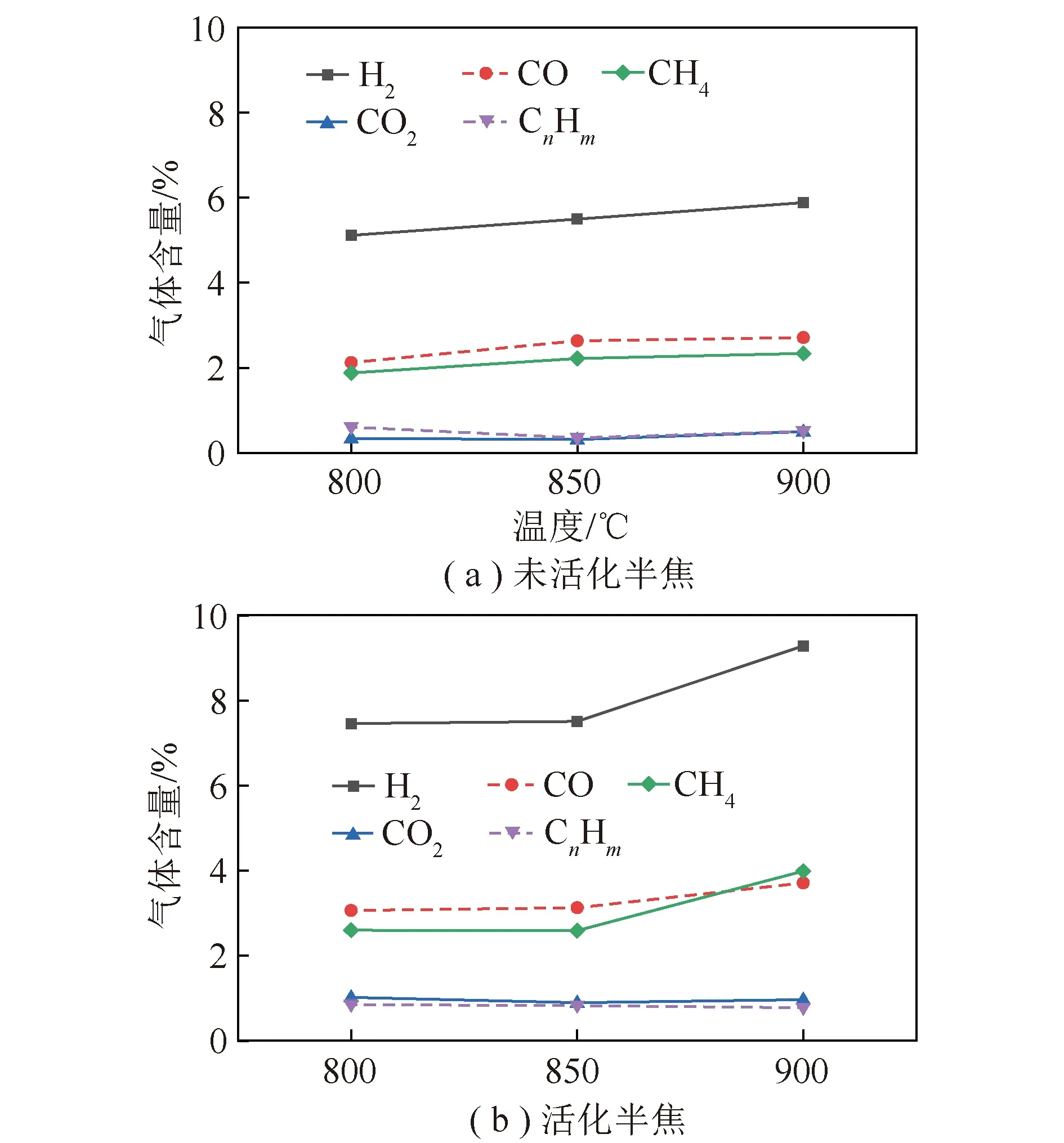

半焦对气体组成的影响如图2所示。可以看出,随着热解制焦温度升高,H2、 CO、甲烷含量逐渐增加,CO2和CnHm(CnHm包括C2H6、C2H4、C3H8、C3H6)含量变化不明显。H2含量增加主要是芳香环类化合物被进一步分解的结果[13],CO主要来自焦油中含氧杂环物质的分解[14],CH4来自焦油中甲基侧链的裂解[14]。对比图2(a)、(b)发现,在850~900 ℃,相对未活化半焦,升高活化半焦的制焦温度,H2、CO、甲烷含量增加更明显,这可能是由于温度升高,挥发分和水分脱除更剧烈,使半焦孔隙和反应表面积增加,进而提升其反应活性[15];尤其是900 ℃下煤中挥发分析出更加完全,有利于半焦性能的提升,从而有利于焦油重质组分进一步裂解为轻质组分和气体。

图2 未活化半焦和活化半焦制焦温度对气体组成的影响Fig.2 Effect of coking temperature of unactivated char and activated char on gas composition

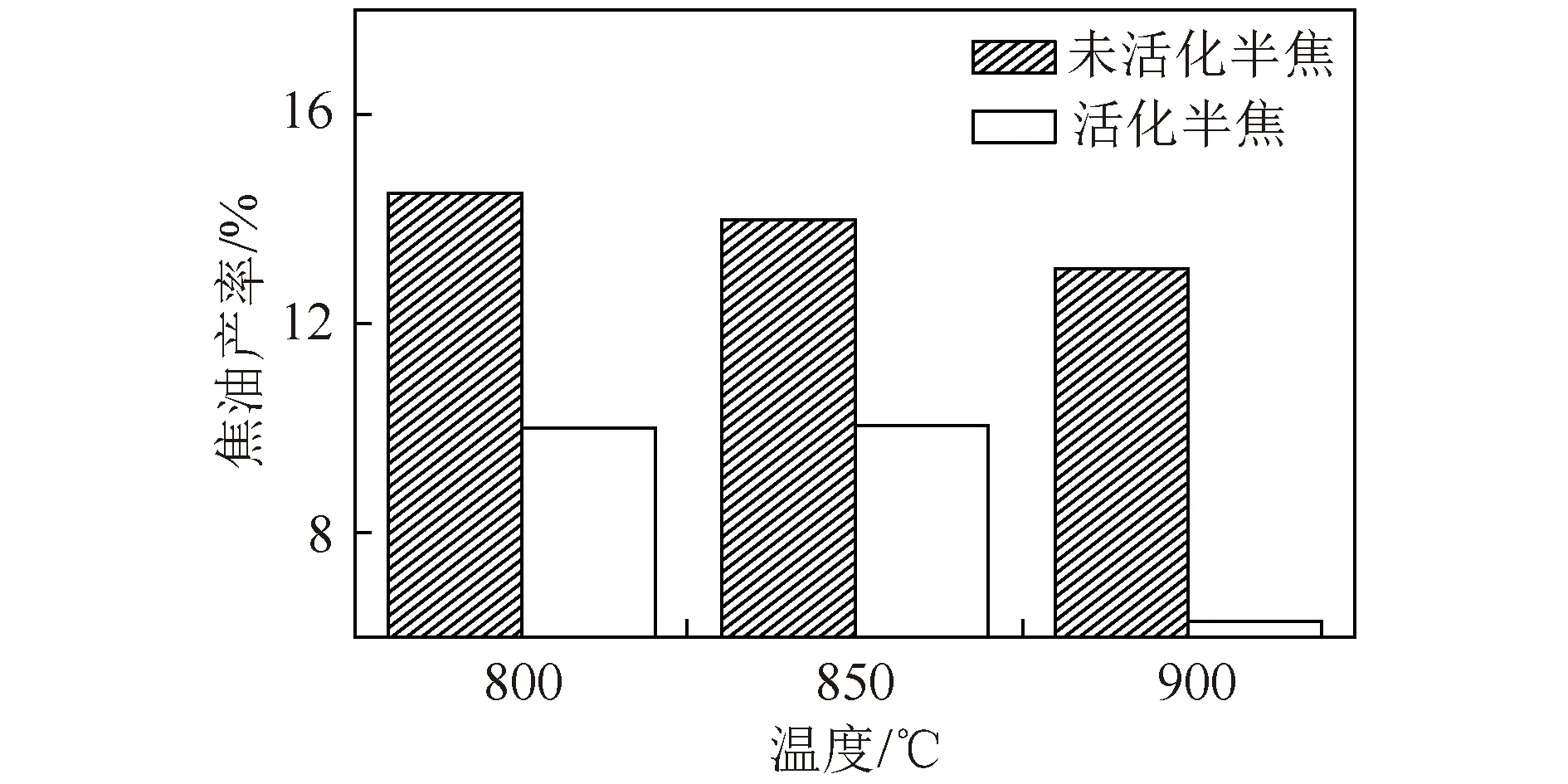

不同条件下制备的半焦1 g作为催化剂时焦油的产率如图3所示。可以看出,制焦温度对半焦的催化性能有一定影响,升高制焦温度,焦油产率逐渐下降。经O2活化的半焦催化裂解焦油的能力明显提高,特别是900 ℃制取的活化半焦。在相同制焦温度900 ℃下,经未活化半焦催化裂解后,焦油产率为13.06%,经活化半焦催化裂解后,焦油产率仅为6.30%。温度对活化半焦的影响较大,低温时以开孔为主,反应速度慢,形成孔隙小;提高活化反应温度,参与活化反应的分子数量增加,反应速度加快,形成更多的微孔[16]。半焦的孔隙结构可延长焦油在半焦中的停留时间,为半焦催化裂解焦油提供充分的活性位和反应场所,焦油经半焦催化裂解后,重质组分转化为轻质组分和气体,轻质组分继续生成更轻的组分和气体,因此焦油产率降低。

图3 未活化半焦和活化半焦制焦温度对焦油产率的影响Fig.3 Effect of coking temperature of unactivated char and activated char on tar yield

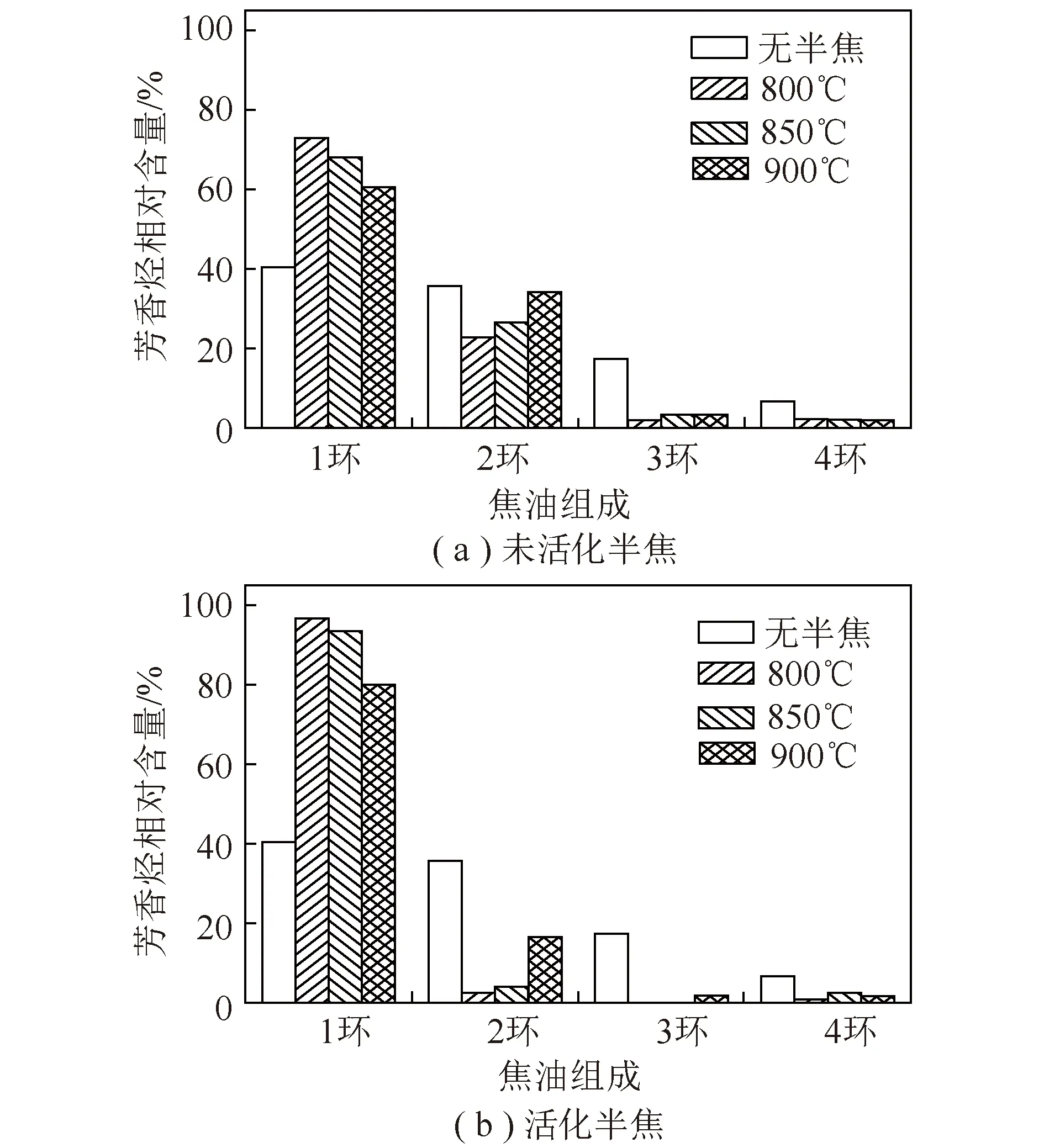

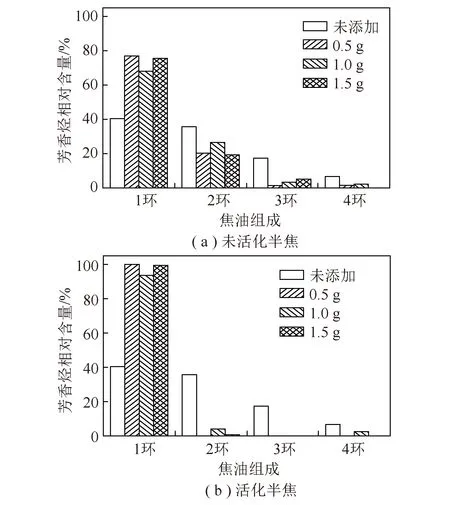

图4为半焦对焦油组分的影响。可以看出,相对于未加入催化剂时,加入半焦后,单环物质相对含量显著增多,2环物质相对含量减少,3~4环物质相对含量非常少。总体上,对于未活化半焦/活化半焦床层,随着制焦温度升高,单环物质相对含量逐渐减少,2环物质逐渐增加,多环物质(3~4环)含量变化不大。对比焦油产率逐渐下降可知,半焦先将焦油中的大环物质催化裂解成小环物质,但裂解能力有限,因此升高半焦的制焦温度后,单环物质继续裂解为小分子气体,而大环物质无法继续被裂解,因此单环物质的相对含量减少,表明半焦对焦油组分的催化裂解具有一定的选择性[17]。同时,相对于未活化半焦,活化半焦可继续将焦油大分子物质催化裂解成少环物质和小分子气体组分,表现为使用活化半焦后,焦油组分中单环物质相对含量明显多于未活化半焦。

图4 不同热解温度下制得的半焦催化裂解焦油后的焦油组分分布Fig.4 Distribution of tar components after catalytic cracking of char prepared at different pyrolysis temperatures

2.2 半焦用量对焦油催化裂解的影响

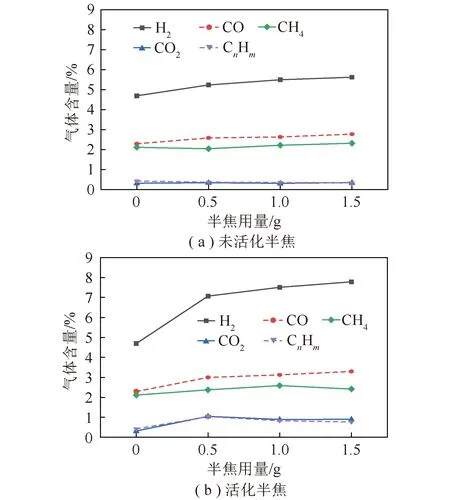

半焦用量对气体组成的影响如图5所示。与未加入半焦催化剂相比,加入半焦后,H2、 CO含量均增加,CH4、CO2和CnHm变化不明显。对比图5(a)、(b)可知,加入活化半焦后,H2、CO含量增加幅度比加入未活化半焦明显,说明活化半焦更利于焦油大分子组分裂解成小分子气体。未活化半焦用量从0.5 g增到1.5 g时,H2、CO和CH4含量缓慢增加。因为增加半焦用量增大了半焦和焦油的接触时间,有利于焦油进一步催化裂解。增加活化半焦用量,H2和CO含量略有增加,其他气体组分含量变化不大。

图5 未活化半焦和活化半焦用量对气体组成的影响Fig.5 Effect of the consumption of unactivated char and activated char on gas compositionand activated char on

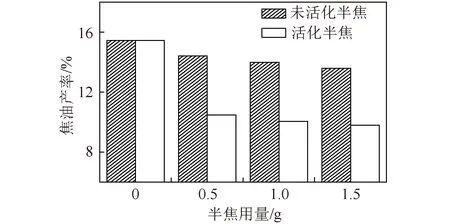

图6为反应温度800 ℃时,半焦用量对焦油产率的影响。可以看出,未活化半焦和活化半焦对焦油的催化能力有明显差别。加入0.5 g未活化半焦后,焦油产率由15.46%降至14.43%,即使进一步增加半焦用量到1.5 g,焦油产率也只降至13.59%。而加入0.5 g活化半焦后,焦油产率降至10.48%。另外,未活化半焦用量对焦油产率的影响比活性半焦用量的影响要明显,原因可能是使用0.5 g未活化半焦时,半焦用量不足以脱除焦油,因此进一步增加半焦用量可促进焦油组分进一步裂解为小环物质和气体组分,而小环物质会继续裂解为气体,导致焦油产率下降;使用0.5 g活化半焦时,半焦足以与1 g煤热解产生的焦油进行反应,因此进一步增加半焦用量对焦油产率影响不大。

图6 未活化半焦和活化半焦用量对焦油产率的影响Fig.6 Effect of the consumption of unactivated char and activated char on tar yield

半焦用量对焦油组分分布的影响如图7所示。与未添加半焦催化剂相比,加入半焦后,单环芳烃含量显著增加,2~4环物质含量明显减少。且使用活性半焦催化裂解焦油后单环物质相对含量增加更为明显,说明活性半焦更有利于焦油大环物质裂解为单环物质。继续增加未活化半焦用量,少环物质(1~2环)相对含量稍有减少,大环物质(3~4环)相对含量稍有增加;增加活化半焦用量,焦油组分含量变化不明显。这主要是因为增加未活化半焦用量可促进焦油大分子物质进一步裂解为少环物质,而0.5 g活化半焦可与1 g煤热解产生的焦油充分反应。

图7 不同半焦用量催化裂解焦油后的焦油组分分布Fig.7 Distribution of tar components after catalytic cracking with different amounts of char

2.3 半焦性质分析

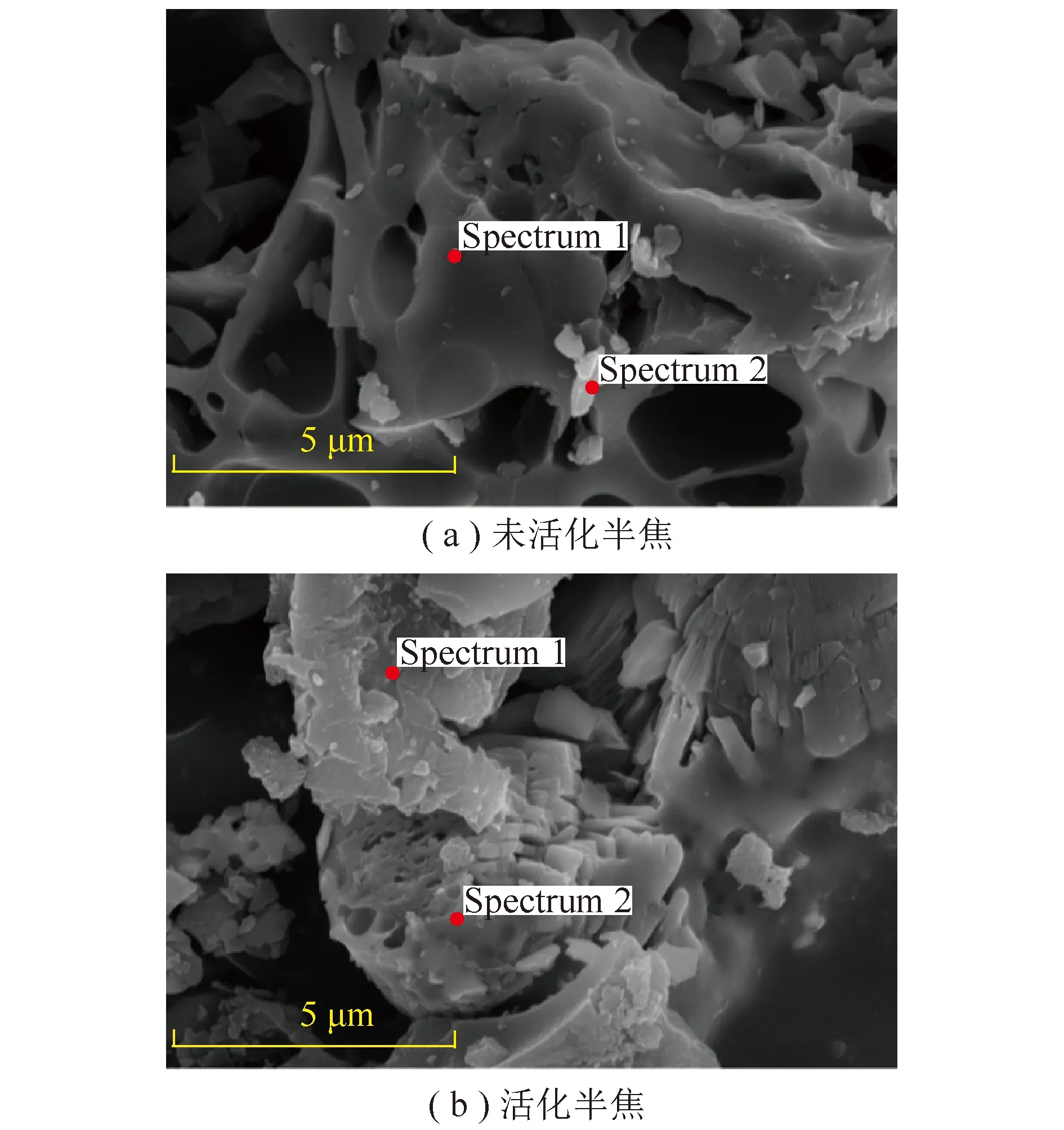

为了分析经O2活化半焦和未活化半焦的活性差异原因,利用电子扫描电镜对其进行显微观察。图8为未活化半焦和活化半焦的表面形貌照片,可以看出,活化半焦孔隙结构更加丰富。

图8 未活化半焦和活化半焦SEM照片Fig 8 SEM photographs of unactivated char and activated char

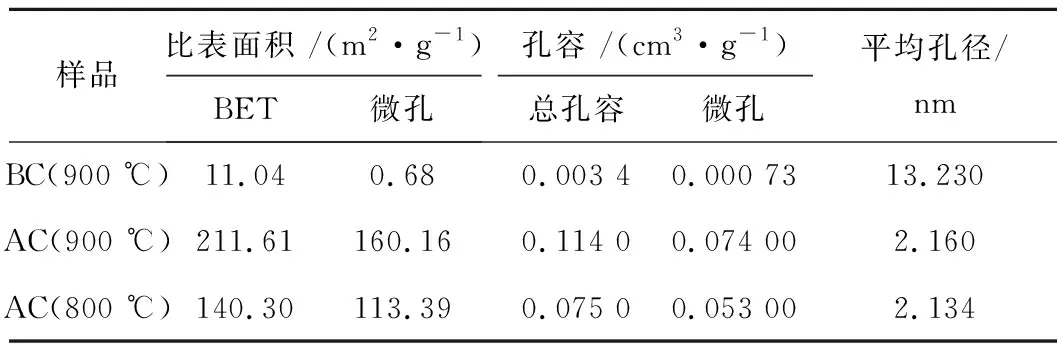

为进一步分析半焦的孔隙结构,利用比表面积及孔隙分析仪对活化前后半焦进行分析。表2为煤在800、900 ℃下热解制得的半焦经O2活化前后的结构特性。可以看出,制焦温度升高,半焦比表面积及孔容均增加,因此900 ℃制得活化半焦活性强于800 ℃制得的半焦。半焦经活化后,半焦的比表面积、微孔的比表面积及孔容均显著增加,经活化后微孔比表面积由0.68 m2/g增至160.16 m2/g,较大的比表面积有利于焦油分子在半焦表面的吸附。Sou等[18]研究发现,半焦的微孔可促进焦油裂解,微孔是芳香类化合物裂解结焦的活性位置。经O2活化后半焦的平均孔径为2.16 nm,比纯N2条件下制备的半焦平均孔径小很多,说明活化使半焦中的部分中孔转化成微孔,微孔的吸附作用更强,对吸附焦油更有利。

表2 活化前后半焦的结构特性

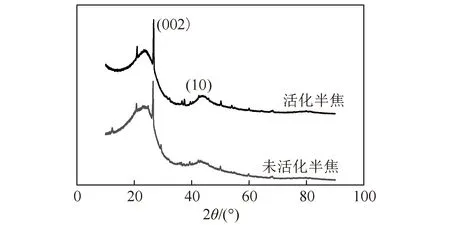

文献[12]发现,半焦衍射曲线中出现石墨的衍射峰时,半焦的活性可能会降低。为了考察活化前后半焦的结构是否是造成其活性不同的原因,对其进行 XRD分析,如图9所示。主要的衍射峰有(002)、(10)峰,(002)峰反映焦炭微晶中芳香环的堆积程度,(10)峰反映芳香环的平面结构[19]。可以看出,经O2活化的半焦,(002)峰和(10)峰均更加尖锐,但变化不明显,无法说明活化后半焦活性差异的原因是半焦的芳香结构。

图9 O2活化前后半焦的XRD分析Fig.9 XRD analysis of char before and after O2 activation

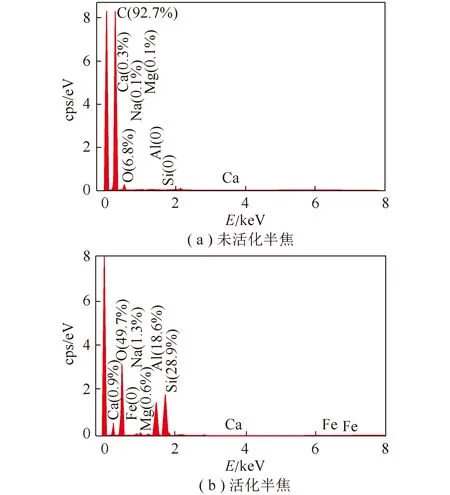

研究表明[3-6,20-21],半焦中的碱金属和碱土金属元素有利于半焦对焦油的催化裂解。图10为未活化半焦和活化半焦表面元素含量的EDS分析结果,EDS选点如图8所示。可以看出,活化后半焦表面金属元素总量明显高于未活化半焦,Ca元素含量由0.30%增至0.90%,Na、Mg元素含量分别由0.10%、0.10%增至1.30%、0.60%,这是因为半焦表面的C与O2反应,使半焦比表面积增大,原位于半焦内部的金属元素显现出来。这可能是活化后半焦活性强于未活化半焦的原因之一。

图10 未活化半焦和活化半焦的表面物质能谱Fig.10 Surface material energy spectrum of unactivated char and activated char

3 结 论

1)半焦对焦油裂解具有催化作用。半焦的催化能力与制焦温度有关,增加热解制焦温度,半焦的催化性能显著提高,焦油产率明显下降,H2等气体产率有所增加,有利于大环芳香烃组分裂解成小环物质;升高制焦温度使半焦孔隙和反应表面积增加,从而提升其反应活性;增加制焦温度更有利于活化半焦性能的提高。

2)增加未活化半焦用量,焦油产率缓慢减小;增加活化半焦用量对焦油裂解的影响不大。

3)相同的裂解条件下,经O2活化后半焦催化裂解焦油效果更好,因为活化半焦比表面积和孔隙结构更为发达,且其表面金属含量高于未活化半焦。