富氧低NOx稳燃技术在300 MW煤粉锅炉机组灵活性调峰中的应用

2020-08-07陈子曦王泉海雷云红李建波亢银虎卢啸风

陈子曦,王 庆,王泉海,雷云红,李建波,贾 益,亢银虎,卢啸风

(1.重庆大学 低品位燃料高效清洁利用技术及系统重点实验室,重庆 400044;2.重庆富燃科技股份有限公司,重庆 400050)

0 引 言

可再生能源发电的装机容量逐年增加且运行中有较强的随机性。为促进可再生能源发展,国内对燃煤锅炉机组提出了更高的调峰要求,要求部分锅炉实现20%负荷下稳定燃烧甚至频繁启停[1-3]。因此锅炉运行中如何适应深度调峰要求将是电站锅炉燃烧技术的研究重点之一[4-6]。而且要求锅炉在深度调峰的同时,需要实现污染物达标排放[7]。

国内外学者开展了许多低负荷稳燃和降低NOx排放的技术研究。其中低负荷稳燃技术主要包括气化小油枪稳燃技术和等离子稳燃技术,前者对煤种要求较高,而等离子点火燃烧器不适合低挥发分煤种,且使用寿命短,易磨损漏水,造成一次粉管堵塞[8]。低NOx排放技术主要有低氧燃烧、分级送风燃烧、燃料分级燃烧、回收CO2或H2O富氧燃烧、双分级或双尺度燃烧技术等[9-13],且在使用中达到较好的效果,此外还有尚在改进与研究中的脉动燃烧、化学链燃烧和MILD燃烧技术等,但这些技术在锅炉超低负荷运行时难以达到稳燃且同时抑制NOx生成的效果[14-18]。可见前人研究中同时满足低负荷稳燃和降低NOx生成的技术很少。为此,作者团队研发了一种新的富氧低NOx稳燃技术,在煤粉锅炉超低负荷调峰时,能解决煤粉锅炉不投油条件下的稳燃问题和NOx生成量增大问题,并在某电厂的300 MW煤粉锅炉机组进行了应用示范。

本文介绍了某电厂300 MW煤粉锅炉燃烧器进行富氧低NOx燃烧技术改造情况,在工业示范对不同负荷下NOx排放量和烟气及蒸汽温度进行测量,并对富氧低NOx燃烧技术在超低负荷下的性能优势及其经济性进行分析,为不同电站锅炉深度调峰和低NOx排放提供参考和改造依据。

1 富燃低NOx稳燃技术的基本原理

预燃室中的浓煤粉流在局部极高氧浓度下高速燃烧,之后形成的还原性气氛中控制NOx的生成,局部缺氧使NOx还原为N2和O2,从而降低NOx生成量[19-20]。

由于煤粉在局部极高氧浓度下燃烧,提供着火所需的局部高温,使富氧煤粉火焰的稳定性好,可确保炉膛煤粉火焰着火稳定,还可维持其余煤粉燃烧器在低NOx工况下运行[21]。

2 富氧低NOx技术在煤粉锅炉上的应用

2.1 锅炉概况

某电厂的1号炉为武汉锅炉厂制造的亚临界自然循环汽包锅炉(WGZ1018-18.44-2)。锅炉采用中速磨直吹制粉系统,墙式旋流燃烧器对冲布置,尾部双烟道,烟气挡板调节再热汽温,喷水减温调节过热汽温,中间一次再热,平衡通风,三分仓容克式空气预热器,刮板捞渣机连续固态排渣,全钢构架,悬吊结构,锅炉运转层以上为紧身封闭岛式布置。

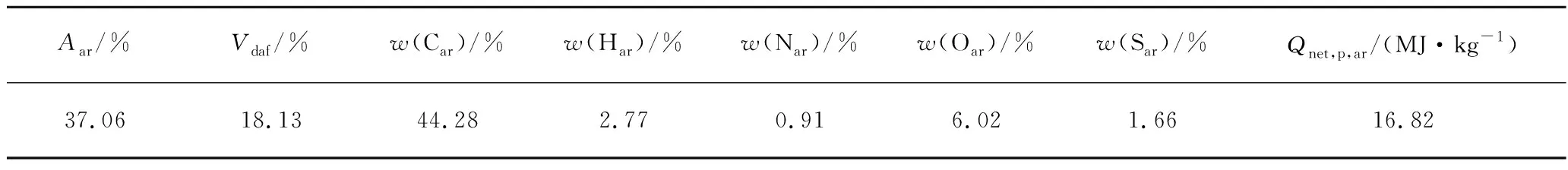

锅炉尾部烟道安装SCR脱硝系统,采用宽温区脱硝催化剂,其使用温度为260~400 ℃。锅炉设计汽包压力9.61 MPa,过热蒸汽温度543 ℃,再热温度543 ℃,蒸汽流量1 004 t/h。锅炉燃用劣质烟煤,煤质性质见表1。

表1 燃用煤种煤质性质

由于调峰运行,该锅炉机组在运行中启停频繁,最低运行负荷为额定负荷的40%~50%,无法满足深度调峰至额定负荷25%的要求。为此,对机组进行富氧低NOx燃烧技术改造,将锅炉A、D两层原12台一次风燃烧器改为富氧低NOx燃烧器,并配套安装供氧系统、燃气系统和控制系统等。

2.2 富氧低NOx燃烧器工作原理

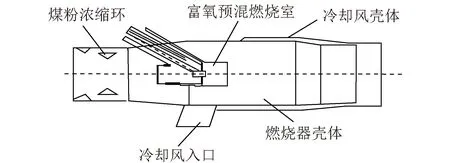

图1为富氧低NOx燃烧器原理,燃烧器主要由5部分组成。一次风和煤粉经过煤粉浓缩环后形成外稀内浓的2股煤粉流,部分煤粉进入富氧预混燃烧室呈富氧状态,使该部分煤粉的着火温度降低。预混室内通入的压缩氧气与油枪喷口处的燃油充分混合后高效燃烧,产生的火焰具有动量大、刚性强、传播速度快、中心温度高等特点,使富氧预混燃烧室内的富氧煤粉快速热解,释放挥发分着火燃烧,产生大量热而引燃整个一次风煤粉。冷却风从冷却风入口射入,冷却燃烧器壳体,避免了燃烧器被高温火焰烧坏[22-23]。

图1 富氧低NOx燃烧器原理Fig.1 Schematic diagram ofoxygen-enrichedand low NOx combustion

2.3 测点布置

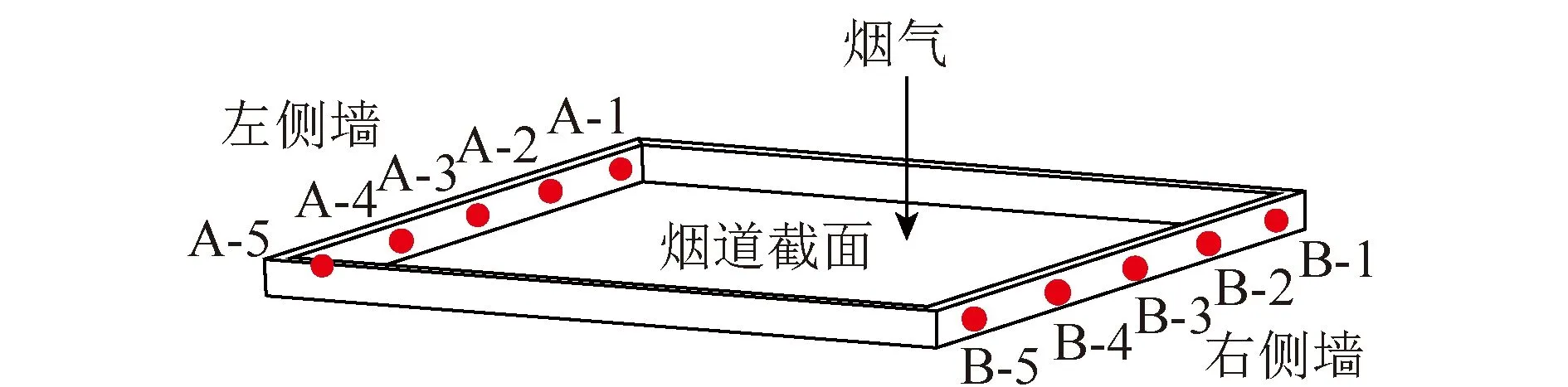

利用锅炉原有温度测点和压力测点,获得不同工况下烟气温度、蒸汽温度以及压力。在锅炉SCR入口烟道处,按网格法设置10个深度1 m的SCR入口烟气组分测点,如图2所示。

图2 SCR入口烟道处测点布置Fig.2 Arrangement of measuring points at SCR inlet flue

2.4 试验工况

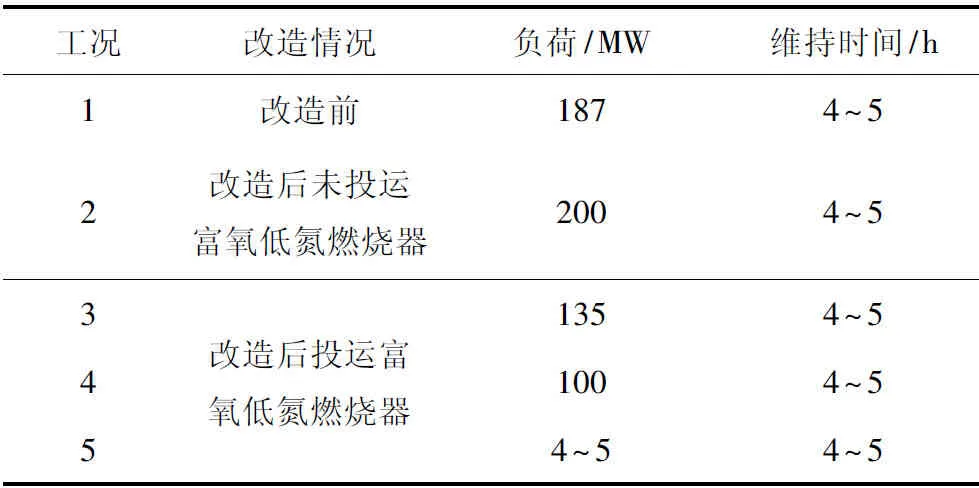

根据试验要求及现场实际情况,重点针对同时投运A、D层富氧低NOx燃烧器前后及低负荷(20%~ 40%额定负荷)下SCR入口烟道NOx浓度与温度进行测量,每个测点取平均值。试验工况见表2。

表2 NOx及烟温测量工况

3 试验结果与分析

3.1 不同工况下NOx生成量

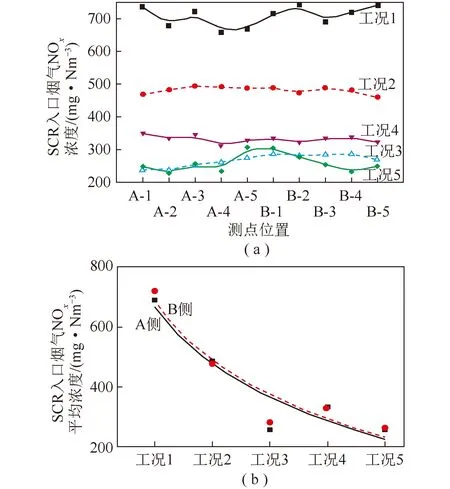

图3(a)为锅炉改造前后SCR入口NOx浓度分布,图3(b)为各工况NOx平均浓度。可以看出,富氧低NOx稳燃燃烧器改造后NOx排放量显著降低。改造前,SCR入口烟道处NOx浓度高达700 mg/Nm3左右。对比工况1、2,改造后未投入富氧低NOx燃烧系统时,NOx排放量降至481 mg /Nm3,其原因主要是富氧低NOx稳燃燃烧器有煤粉浓缩环,将来流煤粉经浓淡分离形成浓淡2股煤粉流,煤粉浓度均偏离了生成大量NOx的浓度范围,其原理与浓淡分离燃烧器相似,从而降低了NOx排放量。

图3 各工况的NOx生成量Fig.3 NOx concentration of operating conditions

投运富氧低NOx稳燃燃烧系统后(图3(b)中工况3~5),由于炉内NOx的生成量减小,整个SCR入口烟道的NOx浓度分布显著降低。通过局部富氧气氛使油强烈燃烧产生高温火焰,并使粉的着火温度下降,着火提前。低浓度富氧富煤粉火焰中,由于煤多风少,强化了反应(1)、(2),燃烧过程中生成较多的CO;高温促进了煤中挥发分的挥发,增加了挥发分中碳氢化合物浓度[20,24]。挥发分中的NH3和HCN等作为NOx生成的主要前驱化合物,其生成和破坏机理对NOx的释放具有重要作用,大量CO和碳氢化合物使还原性气氛加强,抑制前驱化合物NH3和HCN中NH自由基和NCO自由基向NOx的转化[25-27],使反应(3)~(5)的正向氧化反应减弱,降低了燃烧初期的NOx生成量。

(1)

(2)

(3)

(4)

(5)

投入富氧低NOx稳燃燃烧器后,燃烧器中心区域形成局部高浓度富氧,将火焰逐级放大。先点燃高浓度微油火焰,产生极高的烟温,再用高温微油火焰点燃中心区域的富氧富煤粉火焰,产生高温煤粉火焰,其点燃周边的普通煤粉气流,使锅炉低负荷运行时具有良好的稳燃效果[28]。由于解决了点火稳燃问题,低负荷时炉内配风仍可沿用低NOx燃烧原理,因此在总体较高氧浓度的低负荷工况下,生成的NOx仍较少,且炉内燃烧稳定。

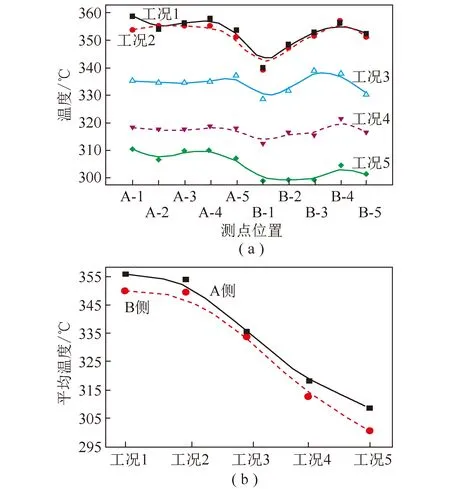

3.2 不同工况下SCR入口温度

图4为各工况SCR入口烟气温度。由图4(a)可知,工况2与改造前SCR入口温度分布相比变化很小,说明改造对SCR入口烟气温度的影响不大,这是因为改造成富氧低NOx燃烧器后,由于燃烧工况稳定,即使火焰中心温度降低(降低NOx生成的需要),但炉内燃烧换热情况与改造前无太大差异,且在同一负荷下锅炉的给煤量和空气量几乎相等,煤粉燃烧释放的总热量相近,炉膛出口温度变化不大,因此SCR入口烟气温度也无明显改变。由图4(b)可知,随着负荷的降低,SCR入口烟气温度呈降低趋势。这是因为随着锅炉负荷的降低,给煤量和空气量减少,使炉内放热量减少,炉膛出口烟温随之下降,尾部烟道各级受热面温度均下降,排烟温度降低[29-30]。在整个试验工况负荷范围内,烟气温度能够满足此电厂1号机组SCR系统260~400 ℃正常投用的温度需求,且运行中可通过A、D层多点投运调整SCR入口烟温。本文在超低负荷时能维持SCR入口处尽可能高烟温的关键是将炉膛最上层和最下层燃烧器改造为富氧低NOx燃烧。其中,最下层富氧低NOx燃烧器主要起低负荷稳燃作用,最上层富氧低NOx燃烧器的主要作用是强化炉膛中上部燃烧,维持炉膛出口烟温。锅炉超低负荷运行时,通过提高炉膛出口烟温,即可使SCR入口具有较高的烟温。

图4 各工况SCR入口烟气温度Fig.4 Flue gas temperature at the SCR inlet ofthe operating conditions

3.3 超低负荷下锅炉运行特性

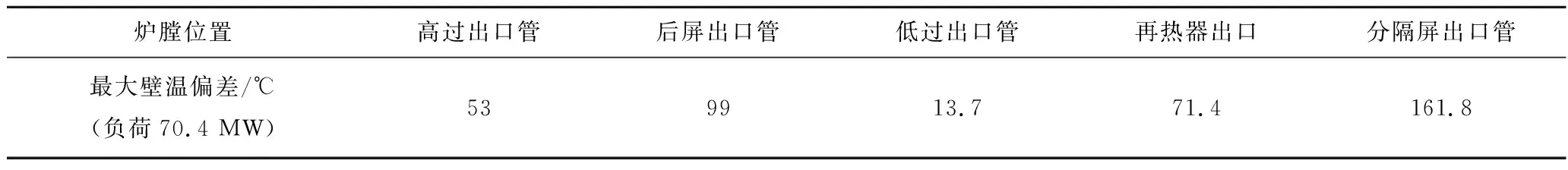

表3为锅炉在投运富氧低NOx稳燃系统时,23.5%负荷(锅炉不投油枪)下锅炉蒸汽受热面璧温偏差。此时锅炉发电负荷为70.4 MW,主汽温度485.4 ℃,SCR入口NOx浓度分别为287.4、259.4 mg/Nm3,SCR入口平均温度分别为299、286.7 ℃,脱硝效率达93.7%、98.3%。

结合表3可知,说明投运富氧低NOx稳燃系统后,锅炉在20%~25%超低负荷稳定运行的同时,不仅能保证SCR入口温度在较高的脱硝效率范围内,还能控制较低的NOx生成量。

表3 23.5%负荷下锅炉内最大壁温偏差

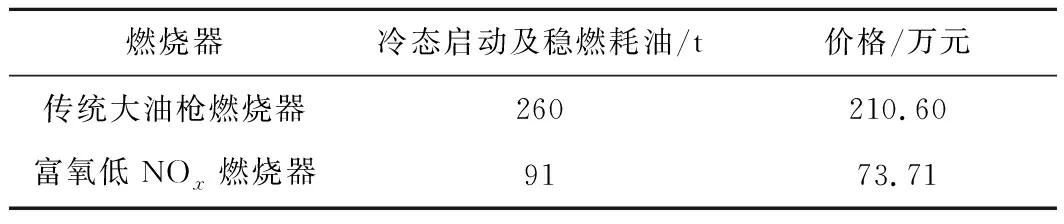

4 经济性分析及工业应用

根据实炉试验及第三方性能测试结果,富氧低NOx燃烧技术改造前后的油耗见表4。富氧低NOx燃烧技术改造前,该锅炉每年平均点火及稳燃耗油260 t左右,改造后仅需91 t,节油率达65%,其中低负荷稳燃节油率达到80%以上。按目前市场柴油价格0.81万/t计算,该锅炉应用富氧低NOx燃烧器后,在电网调峰强度下,每年减少油耗成本137万元(表4),经济效益可观。

表4 富氧低NOx燃烧技术改造改造前后的油耗

5 结 论

1) 富氧低NOx燃烧技术可保证锅炉在23.5%负荷时稳定运行,且锅炉NOx排放可达标。

2)锅炉实际运行表明,锅炉在接近20%的低负荷稳定运行时,NOx原始排放浓度可控制在300 mg/Nm3以下,SCR入口烟气温度在280 ℃以上,满足该锅炉SCR入口温度要求。

3) 富氧低NOx燃烧器显著降低了全年点火及低负荷稳燃油耗,经济效益可观。