高硫煤深度浮选联合化学氧化脱灰脱硫提质研究

2020-08-07熊明金黄叶钿符剑刚王晓波

熊明金,黄叶钿,符剑刚,赵 迪,王晓波

(1.上海稀必提矿山设备有限公司,上海 200090;2.中南大学 化学化工学院,湖南 长沙 410083)

0 引 言

煤炭为我国工业提供了物质基础和能源支撑,对工业发展起重要作用。高硫煤是我国重要的煤炭资源,我国探明的高硫煤储量约占煤炭总储量的1/3[1],具有巨大的潜在价值。高硫煤冶炼过程中,如果焦炭硫含量高,会使炼制的钢铁中含硫量上升,出现裂纹,所以高硫煤不能直接用于钢铁冶炼。另外高硫煤燃烧过程中会产生SO2,污染环境,在当前严格的环保政策下高硫煤的利用受限[2-4]。煤中硫通常可分为无机硫和有机硫。无机硫一般来自矿物质中的含硫物质,为黄铁矿、石膏、硫酸钡等。有机硫是直接与煤炭大分子骨架相连的硫,可分为硫醇类、硫化物或硫醚类、噻吩、硫醌类、二硫化物5种结构。目前的煤炭脱硫方法有煤炭燃前脱硫、燃中固硫和燃后脱硫[5],其中燃烧前脱硫是成本低、应用最广的脱硫技术。燃前脱硫又可分为物理法、化学法和生物法[6]。物理脱硫主要包括重选、浮选和磁选等。随着我国机械化采煤的快速发展,煤中细泥含量增加,浮选法脱硫应用越来越广泛。现在浮选脱硫的研究主要集中在黄铁矿表面性质上,通过扫描电镜和X射线衍射对黄铁矿表面的氧化程度进行解析,指出黄铁矿深度氧化的表面亲水。通过显微镜观察不同粒度煤系与黄铁矿的浮选精矿,发现几乎上浮黄铁矿表面都附着煤,研究表明浮选过程中机械夹带是导致精煤硫分过高的原因[7]。

浮选指标最主要的影响因素为药剂制度和流程结构。目前高硫煤浮选最关键的药剂是捕收剂和抑制剂。常用的捕收剂为煤油、柴油等烃类油,但这类捕收剂用量大,捕收能力弱[8]。开发的新型捕收剂有ZFC乳化油、N9836捕收剂、FO复合捕收剂等[9-12],具有药剂耗量少、浮选速率快和使用便捷等优点。常用的抑制剂有亚硫酸钠、碳酸钠、腐植酸钠、单宁、淀粉等。于进喜[13]研究了不同抑制剂对黄铁矿的抑制效果,CaCl2在用量少的情况下抑制黄铁矿作用很弱,腐植酸钠和单宁酸对浮选精煤也有抑制作用,连苯三酚可有效抑制黄铁矿上浮而对浮选精煤几乎没有影响。物理法只能脱除无机硫,对有机硫无效果。化学法脱硫是通过不同的化学试剂与煤发生化学反应,将煤中硫转化为可溶性组分,从煤中分离出来[14]。常用的氧化剂有次氯酸钠、过氧化氢/冰醋酸、高锰酸钾等。Baruah等[15]在25 ℃下对印度Meghalaya煤用15%过氢化氢/冰醋酸(1∶1)处理24 h,有机硫去除率达到33%。Hüseyin等[16]用0.1 mol/L的H2O2在30 ℃处理高硫煤1 h,发现总硫脱除率为26%,经过氧化后煤中氧原子相对含量增加,碳和氢原子相对含量略有减少。微生物脱硫是利用微生物分解煤中含硫物质为硫酸盐或可溶性硫化物,最终溶于水中实现脱硫,但微生物脱硫时间长,工业应用有限。因此针对高硫煤现有的单一脱硫技术很难得到满足要求的精煤产品,组合脱硫技术更具有优势。

多次扫选多次精选的选矿流程能实现煤炭与无机硫、灰分的高效分离,利用化学氧化可将有机硫从煤炭有机结构的骨架上脱除,利用物理脱硫和化学脱硫的优点,在温和条件下有效脱硫具有重要意义。本文采用深度浮选联合化学氧化的脱硫工艺,考察了不同捕收剂对浮选脱灰的影响,不同抑制剂对浮选脱硫脱灰的影响及不同氧化剂对化学脱硫的影响规律,确定合理的浮选工艺和化学氧化工艺,并通过红外光谱和电镜表征脱硫脱灰的过程机理,以实现高硫煤的高效清洁利用。

1 试 验

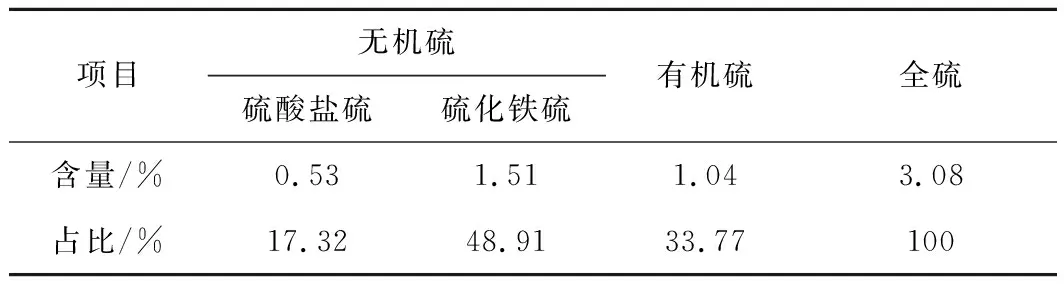

高硫煤样品来自贵州某煤矿,高硫煤Mad、Aad、Vad、FCad分别为0.40%、23.26%、12.59%和63.75%,属于贫瘦煤。高硫煤硫组分分析见表1。可知,原煤全硫含量为3.08%,其中无机硫含量2.04%,占比为66.23%,有机硫含量1.04%,占比33.77%。试验煤样的硫分和灰分都较高,煤炭品质较低,通过脱灰脱硫处理可以得到高品质煤炭。

表1 高硫煤的全硫和各组分分析

2 浮选脱灰脱硫试验

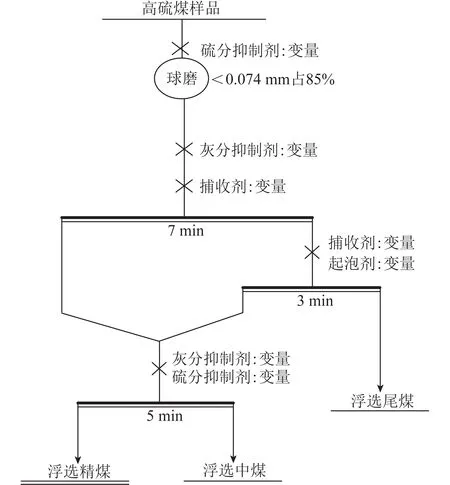

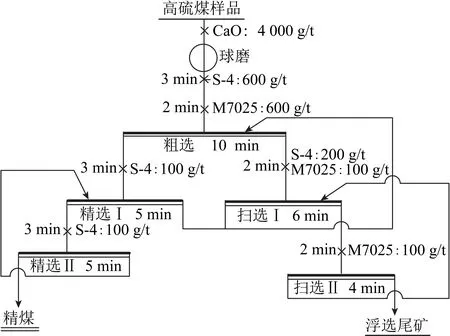

称量400 g原煤样和500 mL自来水,加入球磨机磨至煤浆中0.074 mm占85%,然后加入500 mL自来水将磨好的煤浆冲洗出来,转入1.5 L浮选槽中,按照图1流程进行开路浮选试验[17]。

2.1 不同捕收剂浮选脱灰试验

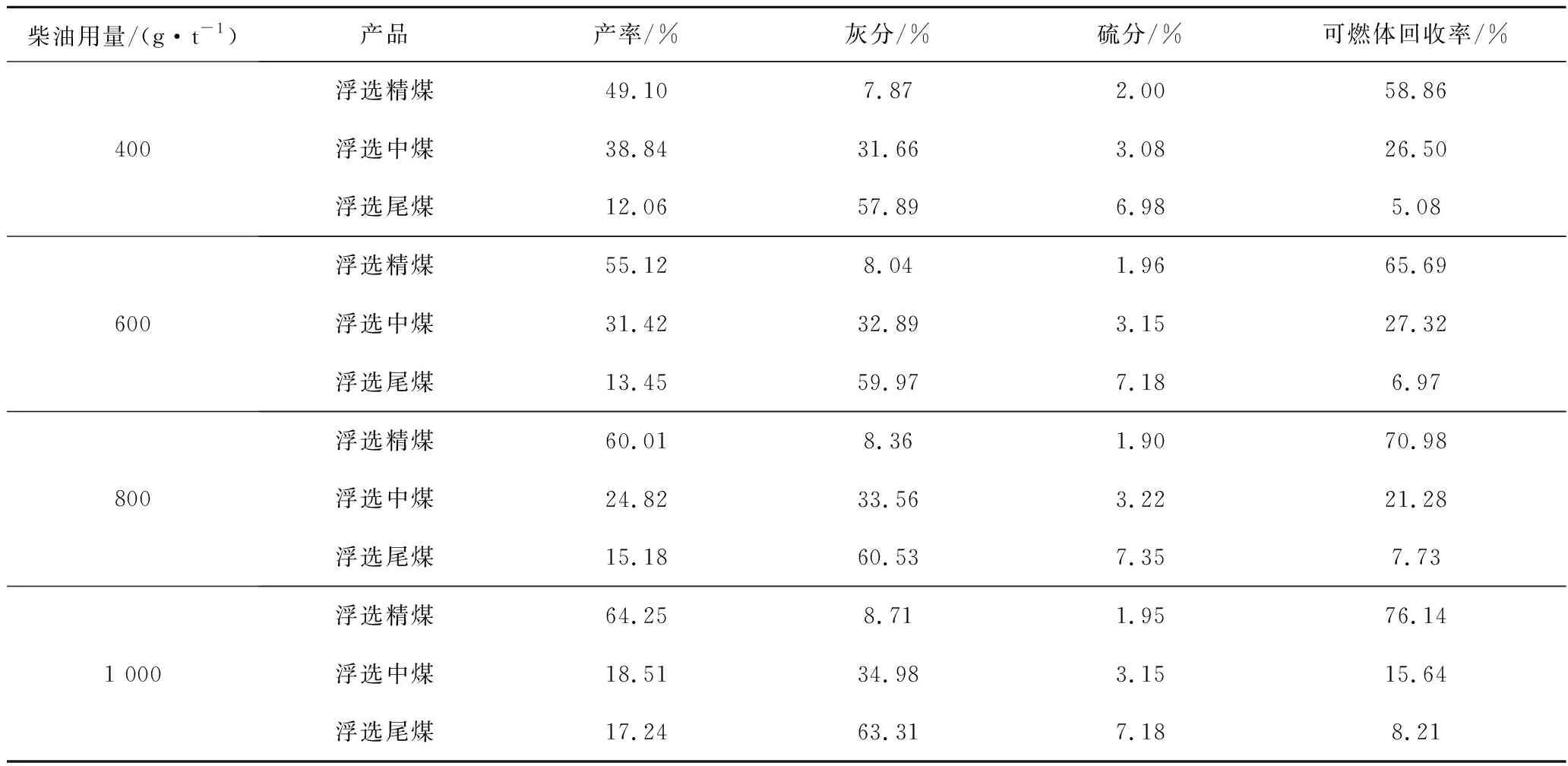

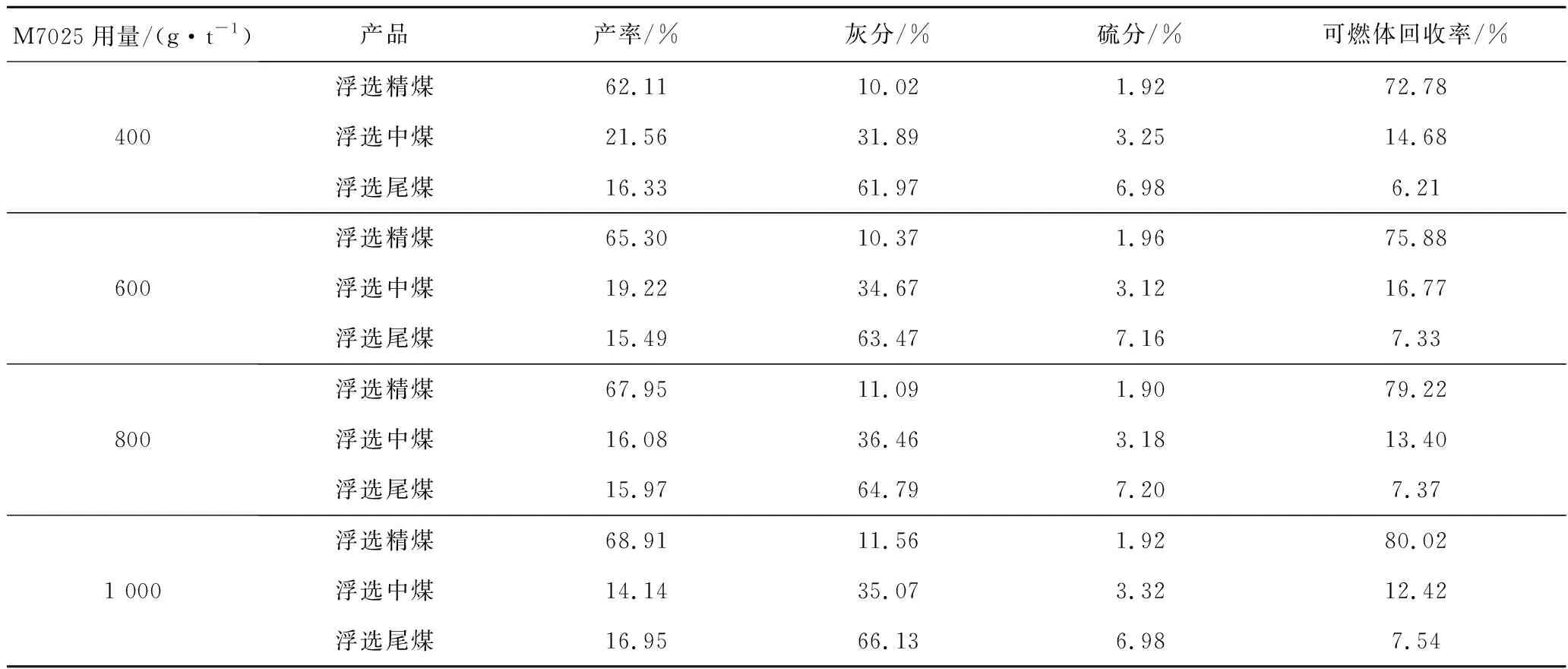

浮选过程中,捕收剂分别为柴油和M7025,使用M7025时不需要加入起泡剂,使用柴油时需要加入仲辛醇作为起泡剂,用量为200 g/t;灰分抑制剂S-4,用量为1 000 g/t。柴油浮选试验结果见表2,M7025的浮选试验结果见表3。

图1 浮选试验基本流程Fig.1 Basic process of flotation test

表2 捕收剂柴油的浮选试验结果

表3 捕收剂M7025的浮选试验结果

由表2可知,经过“一粗—扫—精”的简单开路试验,精煤灰分相比原煤灰分大大降低,尾煤灰分增加,说明成灰矿物大量留在浮选槽内,精煤硫分比原煤低,说明浮选脱灰脱硫效果明显。随着柴油用量的增加,精煤灰分和可燃体回收率随之增加。柴油用量为400 g/t时,精煤产率为49.10%,灰分为7.87%,可燃体回收率为58.86%;柴油用量为1 000 g/t时,精煤产率为64.25%,灰分为8.71%,可燃体回收率为76.14%,柴油用量从400 g/t增加到1 000 g/t,可燃体回收率增加幅度较大,说明捕收剂用量增加,浮选效果增强。

由表3可知,随着新型捕收剂M7025用量的增加,精煤灰分和可燃体回收率增加,M7025用量从400 g/t增加到800 g/t,精煤与可燃体回收率增加幅度较大,从800 g/t增加到1 000 g/t,可燃体回收率增加幅度仅1%,说明800 g/t后再增加捕收剂用量,浮选效果提高有限,捕收剂最佳用量为800 g/t。M7025用量为800 g/t时,精煤产率为67.95%,灰分为11.09%,可燃体回收率为79.22%,相比柴油用量800 g/t时,精煤产率提高了7.94%,可燃体回收率提高8.24%,说明M7025的捕收能力和选择性都比柴油强。M7025同时具有捕收和起泡能力,使用方便,节约药剂成本,是一种性能优越的脱硫新型复合捕收剂。

精煤硫分与精煤灰分并没有呈显著线性关系,这是由于精煤中包含无机硫和有机硫,无机硫是煤中含硫矿物质,与灰分呈线性相关,有机硫与煤大分子骨架直接相连,与灰分关系不大。

2.2 接触角测试

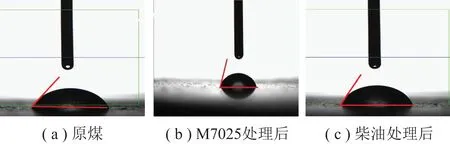

接触角可以表征煤炭在水中的润湿程度。接触角越大,疏水性越好,可浮性越好。以水为介质,通过量角法测得接触角,接触角测量结果如图2所示。

图2 接触角测量结果Fig.2 Contact angle results

由图2可知,原煤的接触角为67.50°,经过捕收剂处理后接触角明显提高,说明捕收剂吸附在高硫煤表面可提高疏水性,增加高硫煤的可浮性。经M7025和柴油处理后,煤的接触角分别为82.50°和72.50°,相比原煤提高了15.0°和5.0°。M7025处理后煤的接触角高于柴油处理后,说明M7025相对于柴油具有更强的捕收能力。

2.3 抑制剂对高硫煤脱硫的影响

2.3.1硫分抑制剂的影响

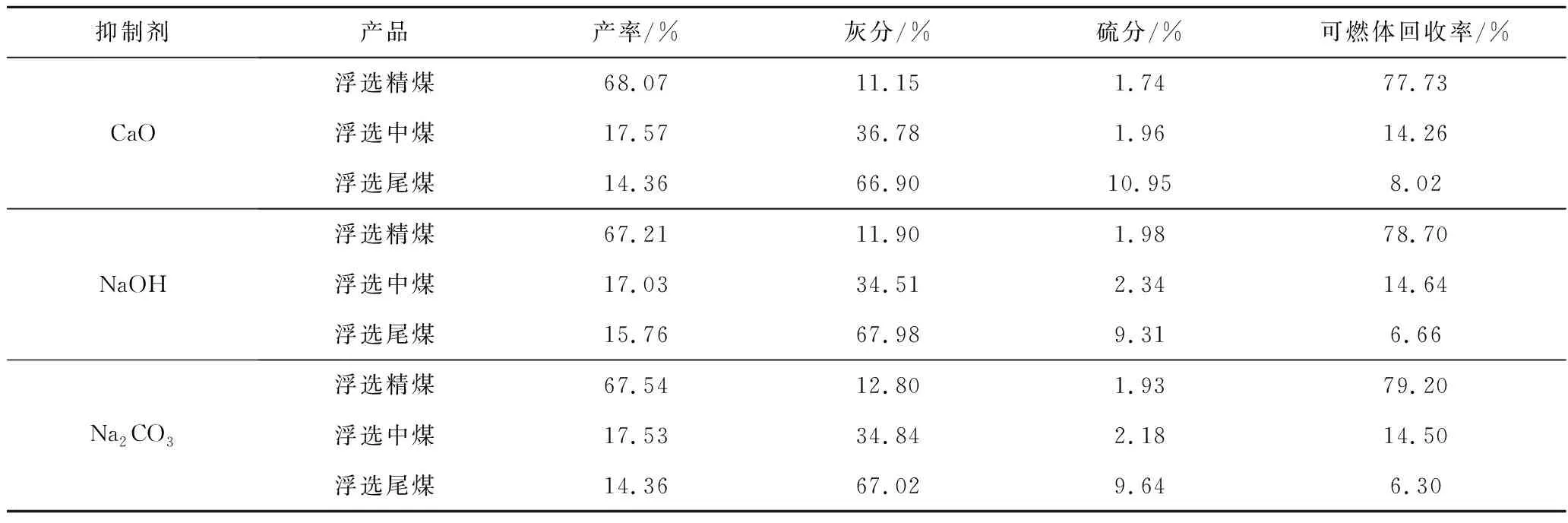

煤和黄铁矿可浮选差异不大,浮选过程中需加入抑制剂,使黄铁矿表面更加亲水,抑制黄铁矿上浮[18]。试验选用CaO、NaOH、Na2CO3为硫分抑制剂,研究添加硫分抑制剂对高硫煤浮选脱硫效果的影响。

使用M7025作为捕收剂,用量为800 g/t,灰分抑制剂S-4用量为1 000 g/t,硫分抑制剂用量为4 000 g/t。不同硫分抑制剂的浮选结果见表4。

由表4可知,CaO作为硫分抑制剂时,浮选精煤的硫分为1.74%,灰分为11.15%;NaOH作为硫分抑制剂时,浮选精煤的硫分为1.98%,灰分为11.90%;Na2CO3作为抑制剂时,浮选精煤的硫分为1.93%,硫分为12.80%。CaO作硫分抑制剂,精煤灰分和硫分比其他2种抑制剂下精煤的灰分和硫分都低,说明CaO的抑硫效果最好。

浮选过程中,抑制剂作用机理是削弱矿物的捕收剂吸附,增加矿物表面的亲水性,有3种抑制形式:① 消除溶液中活化离子的作用,使矿物达到抑制;② 消除矿物表面的活化膜,使矿物可浮性降低;③ 在矿物表面形成亲水薄膜,使矿物更加亲水[19-20]。CaO硫分抑制效果较好的原因在于CaO在水中溶解生成Ca(OH)2,黄铁矿在碱性条件下形成亲水性薄膜,抑制黄铁矿上浮,另外Ca2+可以在黄铁矿表面形成CaSO4,同样可以起到抑制作用,两者同时起抑制作用,抑制作用加强。

表4 不同硫分抑制剂的浮选试验结果

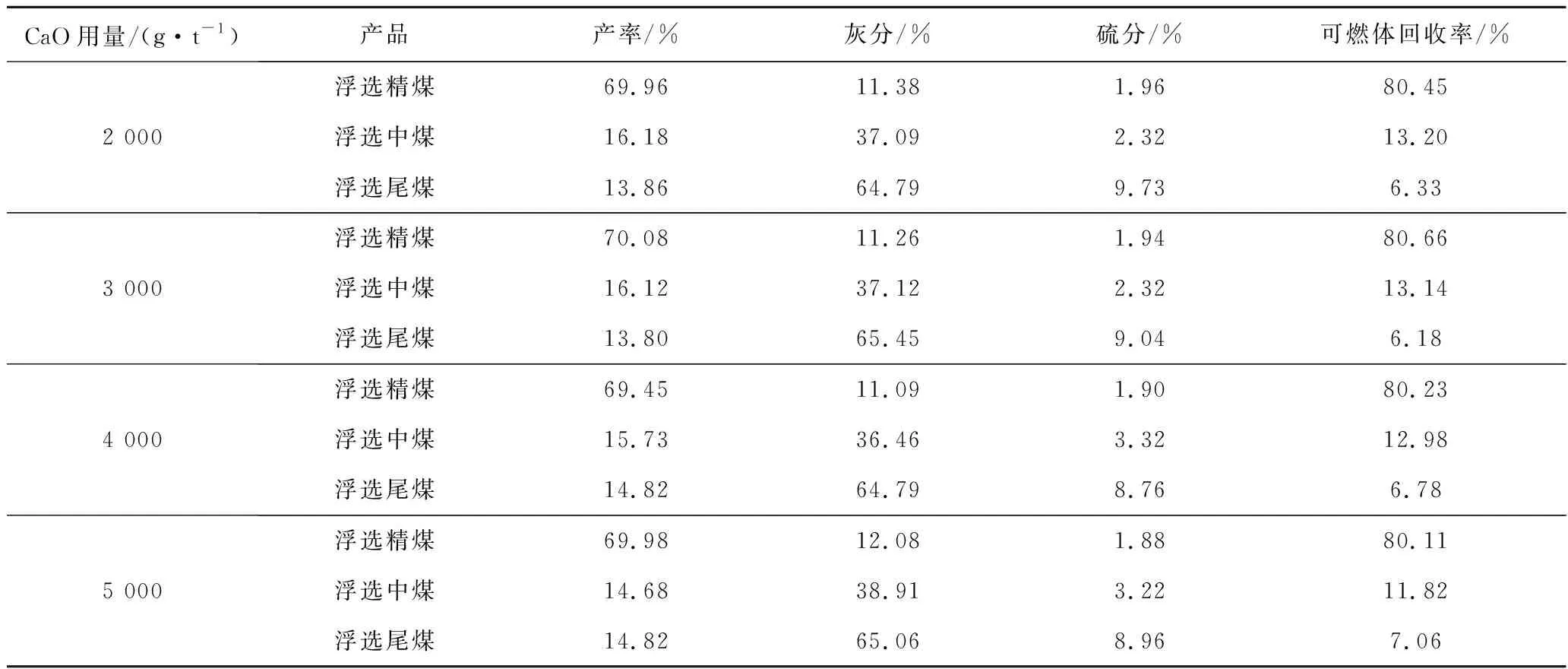

为确定硫分抑制剂用量对浮选指标的影响,磨矿细度0.074 mm以下粒级占85%,捕收剂M7025用量800 g/t,抑制剂S-4用量1 000 g/t时进行试验,不同用量的CaO浮选试验结果见表5。

表5 不同CaO用量的浮选试验结果

由表5可知,CaO用量较少时,加入CaO有利于脱灰脱硫提质。随着CaO用量增加,精煤硫分降低,CaO用量为4 000 g/t时,精煤硫分为1.90%,CaO超过4 000 g/t时,精煤灰分升高,是因为过量CaO溶于水易形成胶状水合物,使矿浆黏度增大,流动性变差,造成机械夹带严重,精煤灰分升高。确定硫分抑制剂的最佳用量为4 000 g/t。

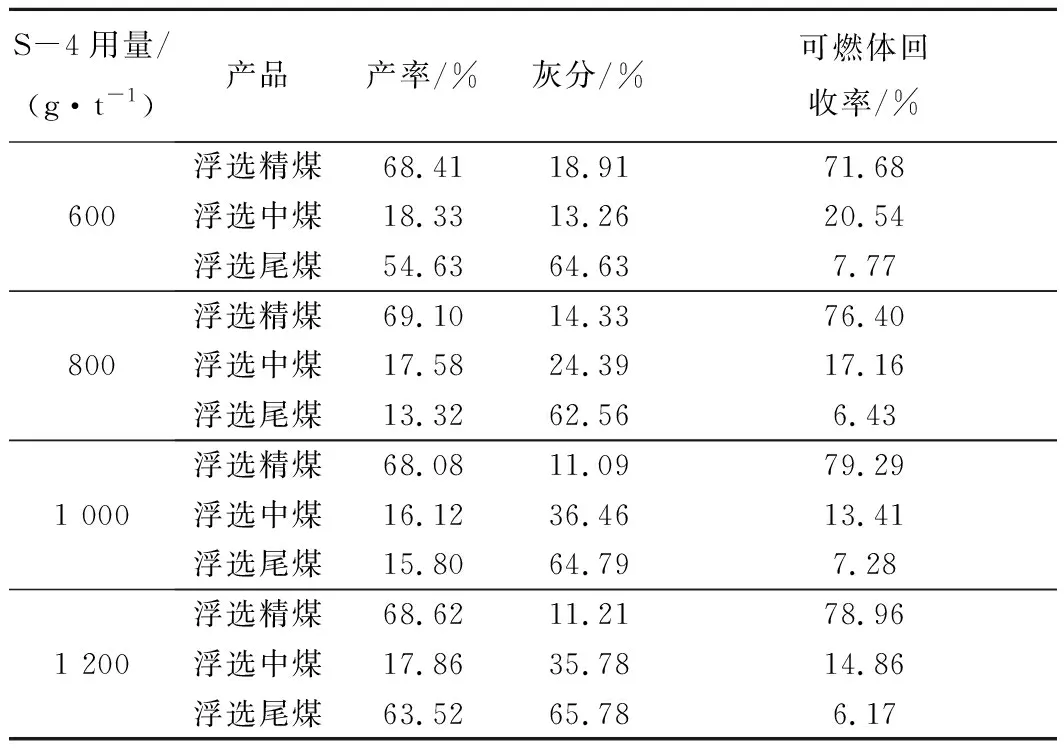

2.3.2灰分抑制剂用量的影响

S-4是一种性能优良的新型抑制剂,对煤中石英、高岭土等矿物有较好的抑制剂效果。磨矿细度为0.074 mm以下占85%,使用M7025作捕收剂,用量为800 g/t,CaO用量为4 000 g/t,不同用量S-4浮选试验结果见表6。

表6 不同S-4用量的浮选试验结果

由表6可知,随着S-4用量的增加,精煤灰分先减小后增加,可燃体回收率先增加后减少,灰分抑制剂用量较小时,灰分较高,说明S-4对煤炭中矿物质抑制作用明显,用量小无法将大部分矿物亲水而留在尾矿中,部分矿物随精煤上浮,灰分较高。S-4用量超过1 000 g/t时,矿物质表面吸附抑制剂几乎饱和,多余的抑制剂被煤颗粒吸附,导致精煤灰分增加,可燃体回收率降低,所以抑制剂S-4的合适用量为1 000 g/t。

2.4 闭路浮选试验

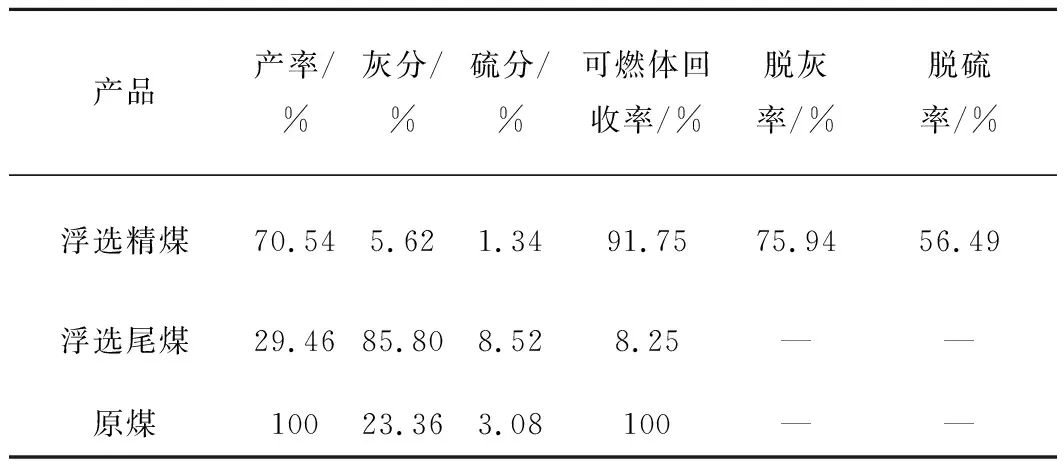

按照图3流程进行闭路试验。将浮选产品进行过滤、烘干、称重,并计算精煤产率、精煤灰分、尾煤产率、尾煤灰分、可燃体回收率。试验结果见表7。

图3 闭路浮选试验流程Fig.3 Closed circuit flotation test process

表7 闭路浮选试验结果

由表7可知,经过“一粗—二扫—二精”浮选流程后,精煤产率为70.54%,精煤灰分由原来的23.36%降至5.62%,脱灰率为75.94%,硫分由原来的3.08%降至1.34%,脱硫率为56.49%,精煤可燃体回收率达到91.75%,浮选尾煤灰分为85.80%。

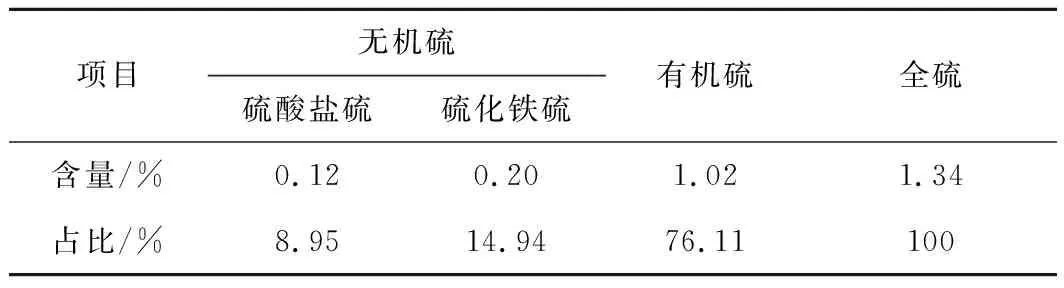

2.5 浮选精煤物相分析

浮选精煤中各形态硫测定结果见表8。

表8 浮选精煤全硫分析及各组分分析

对比表1和表8可知,经过“一粗—二扫—二精”闭路试验流程,可以得到灰分为5.26%、硫分为1.34%的精煤产品,精煤产品中无机硫含量为0.32%,比原煤减少了1.72%,无机硫脱除率为89.77%,有机硫含量为1.02%,与原煤相比几乎不变,说明浮选脱除了大部分无机硫,对有机硫几乎没有效果。浮选精煤硫分未达到商品煤要求,需要采用其他方法降低煤中硫分。

3 化学氧化脱硫试验研究

化学法脱硫是利用强碱、强酸或氧化剂等化学试剂,通过化学反应,将煤中的硫分转化液态或气态的硫化物进而脱除的方法。化学脱硫法有碱浸出法、氯解法、热解法、超临界醇抽提法、Meyers法等。氧化法脱硫是氧化剂和含硫化合物发生化学反应,脱硫的氧化剂有空气/氧气、冰醋酸和过氧化氢、次氯酸钠、高锰酸钾、硝酸等[21]。

现有方法中,碱性浸出法对煤质量产生不利影响;温和的化学试剂氧化法不改变煤的性质,是较好的脱硫方法。

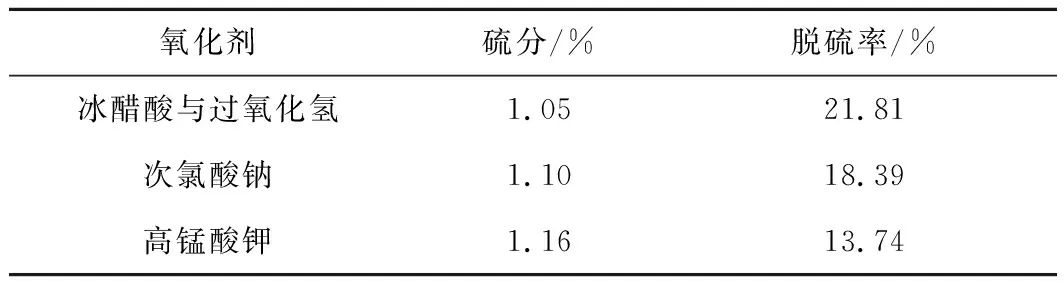

3.1 不同氧化剂对脱硫率的影响

准确称取浮选精煤10 g,放入500 mL烧杯中,分别加入冰醋酸与过氧化氢混合液(1∶1),次氯酸钠10 mL,高锰酸钾2 g,配成100 mL溶液,搅拌4 h,过滤干燥后,测得样品的硫含量。不同氧化剂的脱硫试验结果见表9。

表9 不同氧化剂的脱硫试验结果

由表9可知,冰醋酸和过氧化氢混合液作为脱硫氧化剂效果最好,经冰醋酸和过氧化氢混合液处理后的浮选精煤硫分为1.05%,脱硫率达到21.81%;经次氯酸钠处理,浮选精煤的脱硫率为18.39%,高锰酸钾处理后浮选精煤的脱硫率仅13.74%。

3.2 冰醋酸和过氧化氢混合液对脱硫率的影响

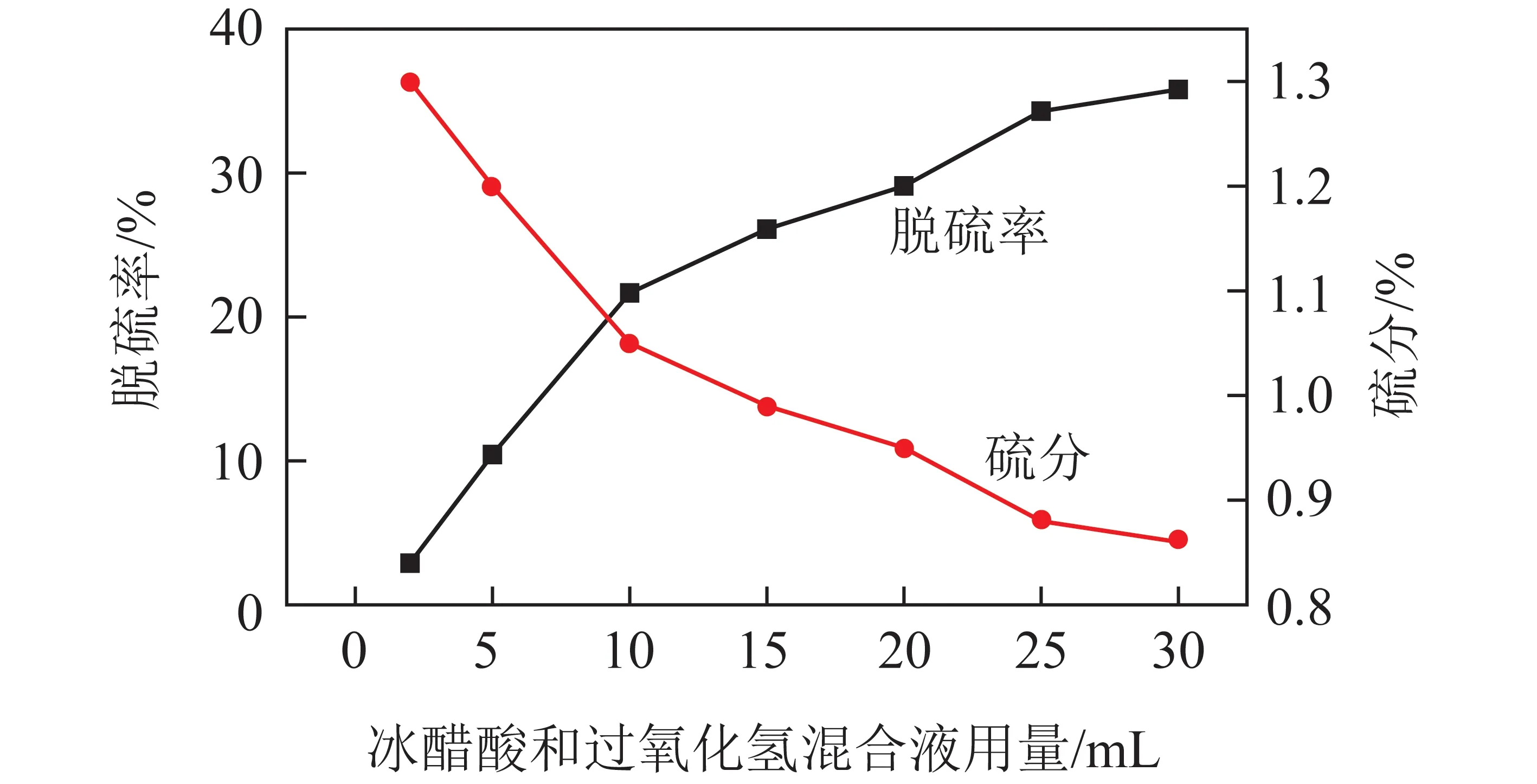

准确称取浮选精煤10 g,放入500 mL烧杯中,分别加入冰醋酸与过氧化氢混合液(1∶1)2、5、15、20、25 mL,配成100 mL溶液,搅拌4 h,过滤干燥后,测得样品的硫含量。冰醋酸和过氧化氢混合液不同用量的脱硫试验结果如图4所示。

图4 冰醋酸和过氧化氢混合液用量对硫含量的影响Fig.4 Effect of mixed solution dosage of glacial acetic acid andhydrogen peroxide on sulfur content

由图4可知,随着冰醋酸和过氧化氢混合液用量增加,煤中硫含量逐渐降低,脱硫率升高。混合液用量为25 mL时,硫含量为0.88%,脱硫率为34.30%;继续增大混合液用量,硫含量降低幅度小,因此混合液用量为25 mL时效果最佳。

高硫煤经过深度浮选联合化学氧化脱灰脱硫提质后可以得到灰分5.60%、硫含量0.88%的低灰低硫精煤,达到了预期目标。

4 机理研究

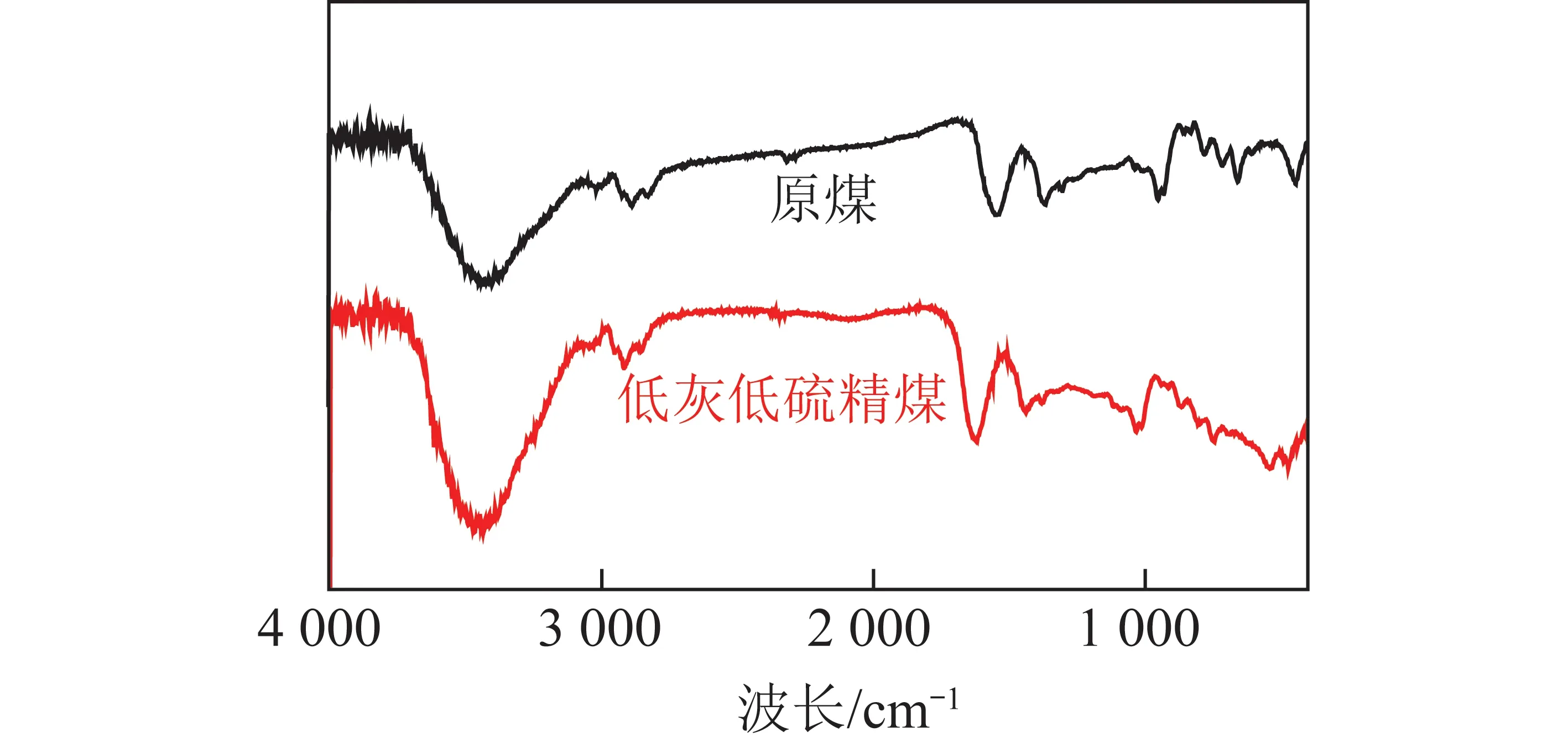

4.1 红外光谱测试

图5 原煤及低灰低硫精煤红外光谱Fig.5 FT-IR of the raw coal and the low ash andlow sulfur concentrate

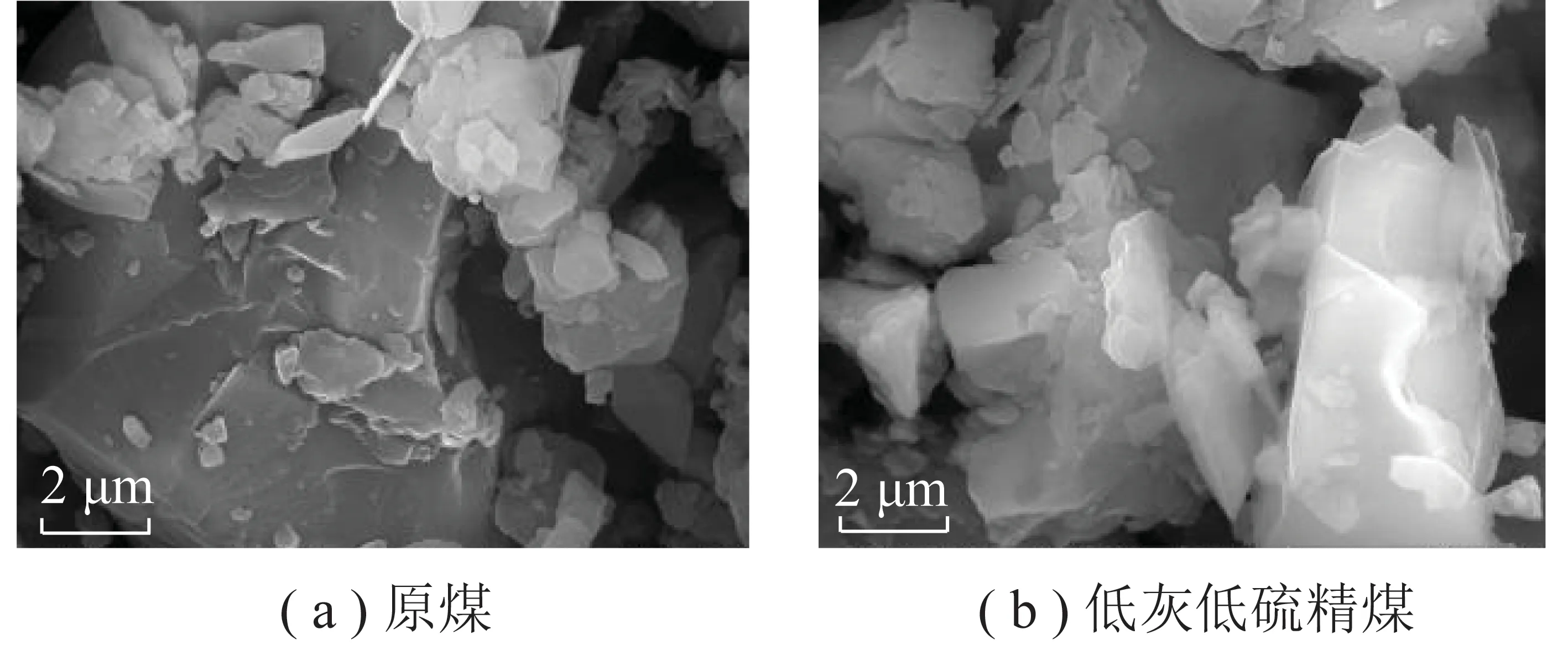

4.2 扫描电镜(SEM)测试

原煤及低灰低硫精煤扫描电镜如图6所示。由图6(a)可知,原煤表面较粗糙,附着较多矿物颗粒,形状不规则,粒度一般小于3 μm,原煤有较多的裂缝和凹坑,许多微细颗粒嵌布在裂缝和凹坑中,增加了浮选难度。由图6(b)可知,精煤表面附着颗粒减少,表面光滑,裂缝之间的矿物颗粒明显减少,从微观结构来看深度浮选脱灰脱硫效果明显。

图6 原煤及低灰低硫精煤扫描电镜Fig.6 SEM ofthe raw coal and the low ash andlow sulfur concentrate

5 结 论

1)选用柴油和M7025捕收剂进行浮选试验,M7025作为捕收剂的浮选精煤产率和可燃体回收率比柴油高,M7025性能更优越,最佳用量为800 g/t。

2)选用CaO、NaOH、Na2CO3为硫分抑制剂,CaO效果最好。灰分抑制剂S-4的加入能降低精煤灰分,提高可燃体回收率,最佳用量为1 000 g/t。

3)高硫煤经过“一粗—二扫—二精”浮选试验流程后可以得到灰分5.62%、硫含量1.34%的精煤,脱灰率为75.49%,脱硫率为54.69%。

4)选用次氯酸钠、高锰酸钾、冰醋酸与双氧水混合液作为氧化剂,冰醋酸与双氧水混合液效果最好。浮选精煤氧化试验可得到灰分5.60%、硫含量0.88%的低灰低硫产品。

5)红外光谱证明煤炭的基本结构没有改变,灰分矿物被大部分脱除,黄铁矿吸收峰面积减少,有机硫部分脱除;SEM分析表明附着在煤炭表面的颗粒减少,表面光滑,裂缝之间的矿物颗粒明显减少,深度浮选脱灰脱硫效果明显。