球压痕硬度基准装置研制

2020-08-07刘吉萍王敬涛崔园园曾利民

刘吉萍, 王敬涛, 崔园园, 曾利民

(1.中国计量科学研究院,北京 100029;2.莱州华银试验仪器有限公司,山东 莱州 261400;3.浙江省计量科学研究院,浙江 杭州 310018)

1 引 言

球压痕硬度曾称之为塑料球压痕硬度,是从布氏硬度试验方法演变而来,可以取代布氏硬度测量塑料等较软材料的硬度[1],曾用H表示塑料球压痕硬度符号,现国标用HB表示球压痕硬度符号[2]。

在塑料球压痕硬度基准中,只有H5/36.5这一个标尺,开展量值传递范围为70~170 H。基准中的H5/36.5标尺的扩展不定度U=2.5 H(k=3)[3], 用相对不确度表示Urel=1.0%(k=2)。

新研制的球压痕硬度基准,具有全部标尺,可在全硬度范围:8.45~467.2 HB开展量值传递。所有标尺的扩展不确定度均为Urel=1.0%(k=2)。

2 参数精度要求的确定

球压痕硬度量值是由试验力值F、球压头直径D和测量压痕深度h这3个量值的导出量,研制基准装置首先必须确定各个量值的精度要求。用分部法推导出各分量的权重再合成评估[4]。

依据球压痕硬度试验的定义[5]:在规定条件下,用直径为φ5 mm的钢球压头,用9.8 N初试验力压入试样表面,保持初试验力到达一定时间(5 s)后,标记压痕测量系统此时位置h1,再施加主试验力,在总试验力保持一定时间(30 s)后,测量钢球压入试样深度h2。球压痕硬度值HB是以总试验力除以压痕表面积的商表示:

(1)

式中:HB为球压痕硬度符号,N/mm2;F为总试验力,N; D为压头球直径,mm; h为修正机架变形后的压痕深度,h=h2-h1-h0,h0为常数,表示机架变形量,mm; h1为初试验力作用下的压入深度,mm; h2为总试验力作用下的压入深度,mm。

为推导方便,令:L=h-0.04,式(1)变为

(2)

试验力F、球直径D和深度测量L彼此无关,方差和传播系数公式[6]为

(3)

其中:

(4)

(5)

(6)

由式(3)和式(2)可得到:

(7)

相对标准不确定为:

(8)

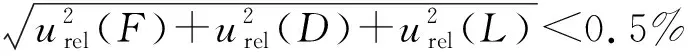

新研制基准应不低于塑料球压痕基准技术要求,则新基准的标准不确定度urel(HB)应满足:

urel(HB)<0.5%,

(9)

(1) 试验力F精度要求

球压痕基准的试验力在49 ~961N范围,小负荷布氏硬度的力值范围也大致如此,布氏硬度基准的各级试验力F误差绝对值要求在0.1%以内[7]。

在新研制的基准中达到试验力精度要求是完全可行的,设计加工成本也不高,经费上是可以接受的。

由试验力F的误差带来的标准不确定度urel(F)(按均匀分布)为

(2) 球压头直径D精度要求

在布氏硬度基准中,有直径为5mm的球压头,其直径误差要求为±0.004mm[8],即球直径误差 ±0.08%,选用此精度的球压头是可行的。

由球直径D误差带来的相对标准不确定度urel(D)(按均匀分布)为

(3) 压痕深度测量精度要求

由于L=h-0.04,且h=h2-h1-h0,得L=h2-h1-h0-0.04,与h2、h1相关,

式中:ΔL为L的误差,mm;Δh1为初试验力作用下的压入深度测量误差,mm;Δh2为总试验力作用下的压入深度测量误差,mm;γ为相关系数。

Δh1和Δh2是同一个长度计的测量误差,均为Δh。考虑h1和h2的相关性,为更可信,取γ=1[9],得到:

按均匀分布折合成相对不确定度,国家标准GB/T3398.1-2008规定,有效的球压痕硬度试验的压痕深度最小为0.15 mm,按不确定度最大考虑,h取最小值为0.15 mm,则压入深度测量的相对标准不确定度:

(10)

在总试验力误差的绝对值小于0.1%、球压头直径误差绝对值小于0.08%的条件下,只要能实现测量压痕深度误差绝对值小于0.000 4 mm就可以满足新基准的不确定度要求。

综上所述,球压痕硬度基准装置中的试验力F的误差绝对值ΔF、压头球直径D的误差绝对值ΔD和测量压痕深度h的误差绝对值Δh应满足:

(11)

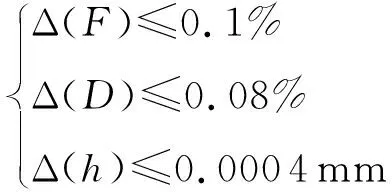

3 球压痕基准装置结构

球压痕基准装置结构如1所示。上部为压痕深度测量传感器和压头部分和工作台;中部为砝码部分;下部为电机传动和整机底座部分。

图1 整机结构Fig.1 Structure diagram of the whole machine

3.1 机械结构

在49~961 N试验力范围,杠杆式、叠加式和静重式等多种结构都能实现试验力0.1%的精度要求,力值最稳定的当属静重式结构。借鉴了小负荷布氏硬度基准装置试验力的静重式结构[10],球压痕基准试验力部分采用了这一结构。

静重式试验力原理:试验力由质量在重力场中产生。只要质量不变,由质量产生的试验力就不变。

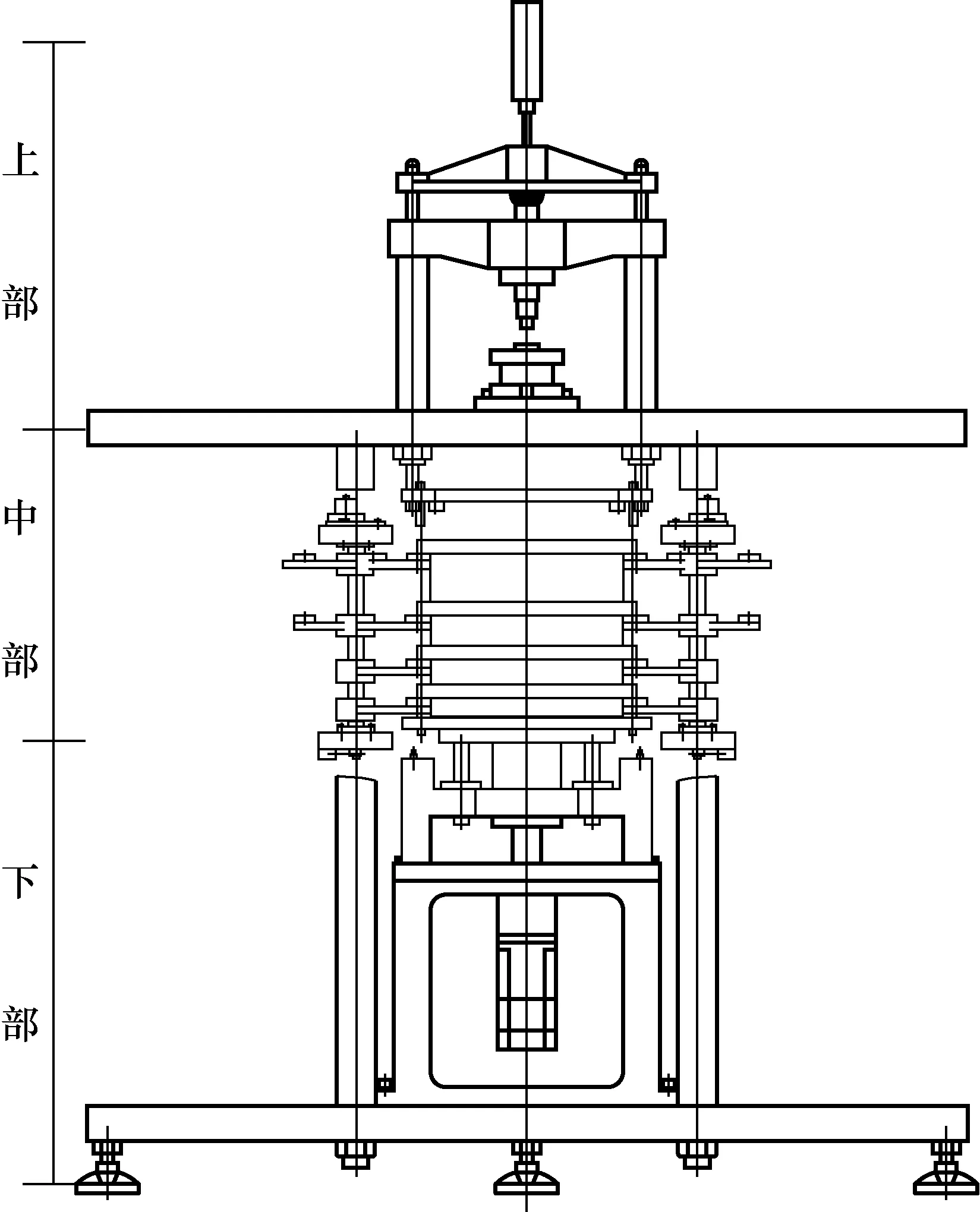

球压痕基准装置采用了活动关节结构,见图2。由于不可避免存在机械加工误差和质量的不均匀性,施压在主轴上的吊挂(砝码)存在一个或几个方位的力矩不平衡。只要吊挂(砝码)不与外界发生刮擦,在重力作用下,活动关节会自动转一个方位角度,使得各向方位力矩自动调节相等,达到新的平衡,从而确保由吊挂和砝码质量在重力场中产生的试验力大小和方向不变。由于主轴需要导向,会有微小的摩擦力,此处与静重式力标准机有所不同[11]。

图2(a)显示没有机械加工误差且质量均匀的理想状态。

图2(b)显示虽有机械加工误差或质量不均匀,但能自动调节至平衡状态。

图2 试验力结构图Fig.2 Structure diagram of force

在设计加工中,对零件加工精度有严格的要求,实际的力矩不平衡需要自动调节的范围很小,目视基本看不出来调节过程。

在主轴中还设计了试验力施加的缓冲装置,主试验力不是一次性施加到硬度块上,而是控制在一定时间内,主试验力由0到全部逐渐地施加到硬度块上,其作用是减小压头接触硬度块时的冲击效能带来的试验力附加误差[12,13]。

底座支撑采用3点改5点支撑方式。长方形底座4个角部位置各分别放置一个支撑座,在其中一个长边中间位置再放置一个支撑座,共计5个支撑座。调整底座水平时,先将3个支撑座一侧的2个端部支撑座暂时调整为悬空状态。调节底座水平时只调节中间一个支撑座的和另一边的2个支撑座,调节的关键是保持所调节面中心高度不变。底座调整水平调整好后,保持底座上的水平仪不变,再调节2个尚处于悬空的支撑座,使之受力且水平仪的显示保持不变,也可将中间支撑座适当回调一点。保持水平状态,至少使4个角位置的支撑起作用。这种支撑调节方式不但调节非常方便,而且稳定性还好。

3.2 压痕深度测量

测量深度的硬度中,都会存在机架变形量和机架变形量的不确定度,计算硬度值时虽然可以扣除机架变形量,但变形量的不确定度无法扣除,相当于增加了压痕深深度的测量误差。

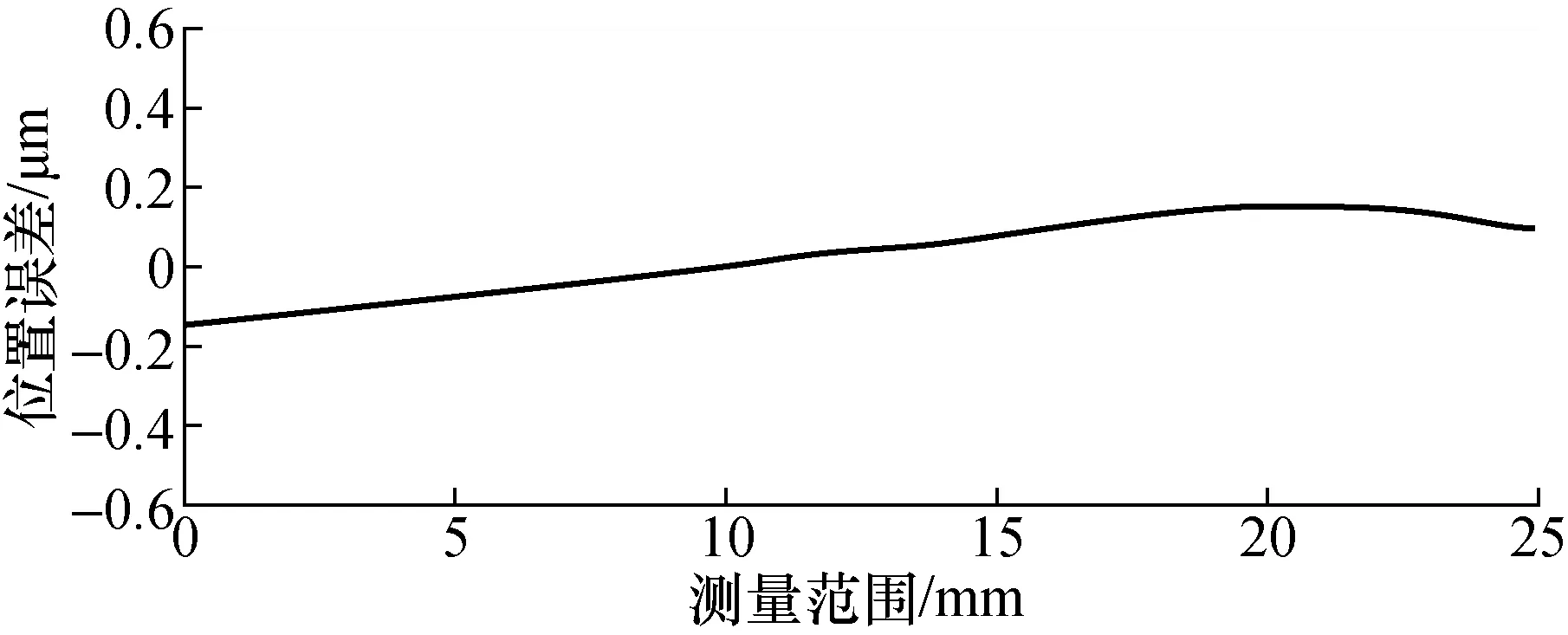

德国HEIDENHAIN公司长度计MT 2571,其位置误差测量结果如图3所示。

图3 位置误差测量结果Fig.3 Measuring results position error

由图3可以看出:长度计在25 mm范围的最大误差为0.000 2 mm,且误差曲线基本呈单调性,选用MT 2571是完全可以满足要求的。在小负荷布氏硬度基准研制中的压痕测量系统中也采用了这种长度计。

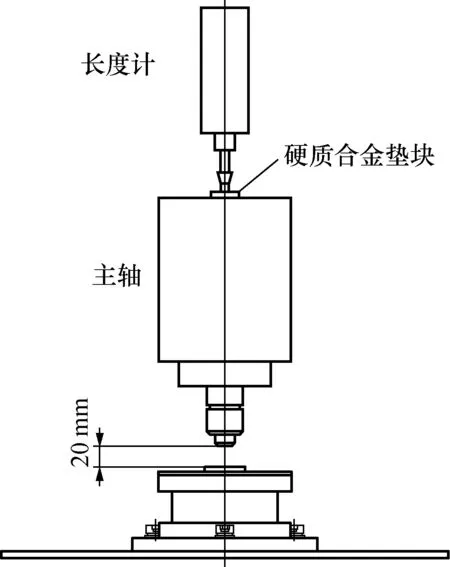

采用布氏硬度压痕测量[14]类似结构,由长度计直接测量主轴的位移量,测量结构如图4所示。

图4 压痕深度测量结构Fig.4 Structure diagram of theindentation depth measurement

从长度计位置误差图(图3)中可以看出,长度计在20mm左右,位置误差曲线最平坦,在此位置附近测量压痕深度(h=h2-h1)应是最理想的。

硬质合金垫块表面是经过研磨的。硬质合金具有不生锈和不变形的特点,研磨的平面与长度计前端球面确保实现单点接触。

长度计测量主轴位移会存在一个余弦误差,用量块可以方便测量出修正值[15]。

3.3 控制系统设计

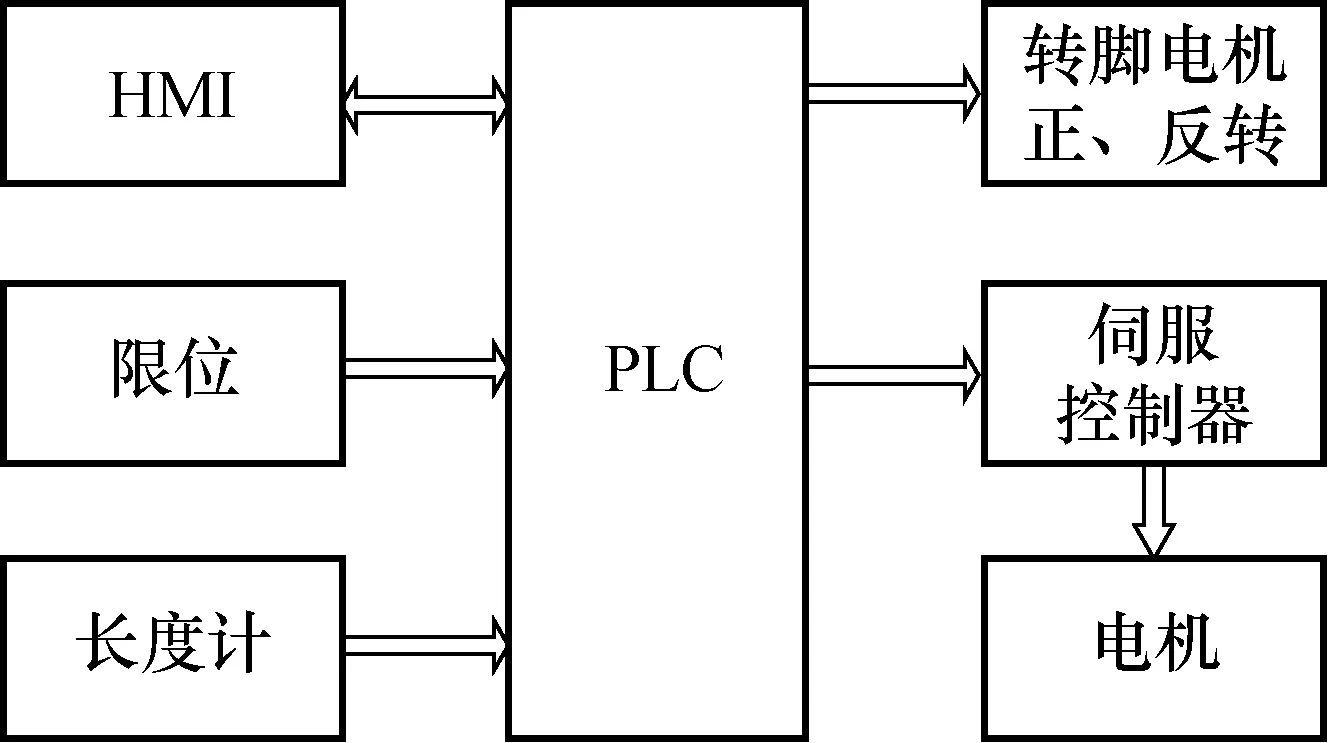

以抗干扰能力强的可编程控制器(PLC)和触摸屏(HMI)为中心,控制伺服驱动器实现试验力自动的加载、保持和卸载。4个继电器控制2个小电机传动和停止,实现变换不同的主试验力。控制系统结构如图5所示。

图5 控制系统结构Fig.5 Structure of control system

3.4 控制软件

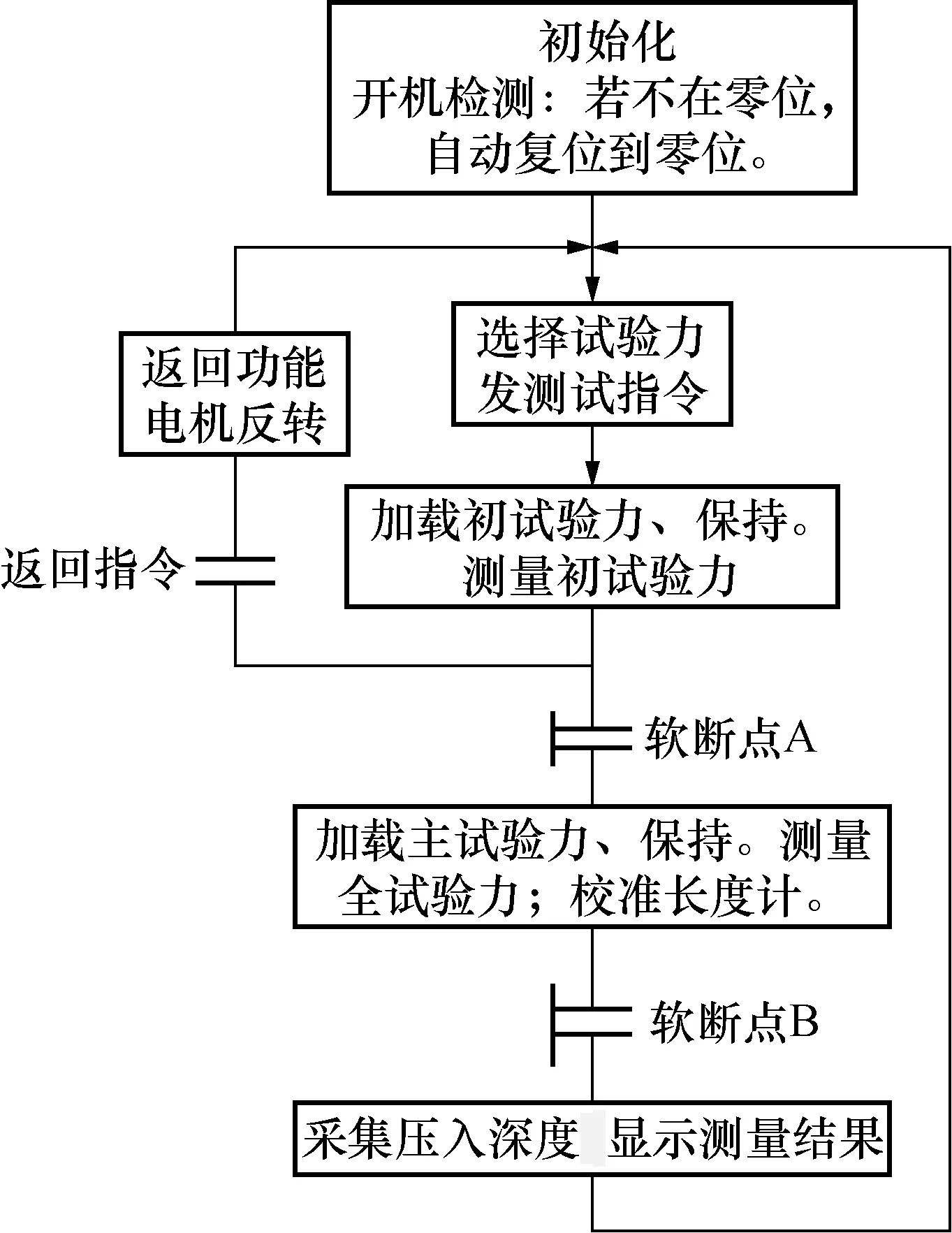

控制软件流程[16~19]如图6所示。

图6 程序流程图Fig.6 Program flow diagram

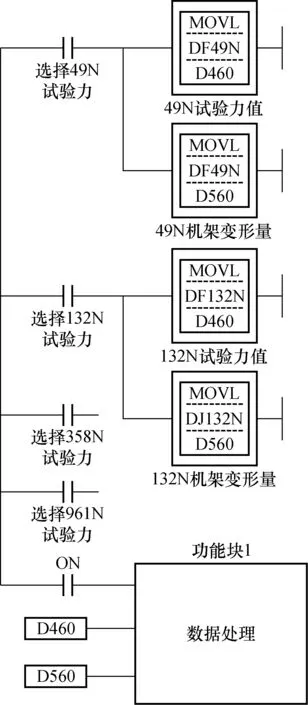

3.4.1 选择试验力部分程序

在HMI中,设置试验力选择按钮,输出属性设置按1松0(即按住时为1,松开后自动为0)。根据数据传输单元后入为主原则,将最后选择的试验力数据送到数据存储单元D460、相应的机架变形量数据送到数据存储单元D560,且能自动传输到数据功能块中参与数据处理等。

PLC主试验力选择部分软件梯形图如图7所示。

图7 试验力选择软件Fig.7 Force choice software

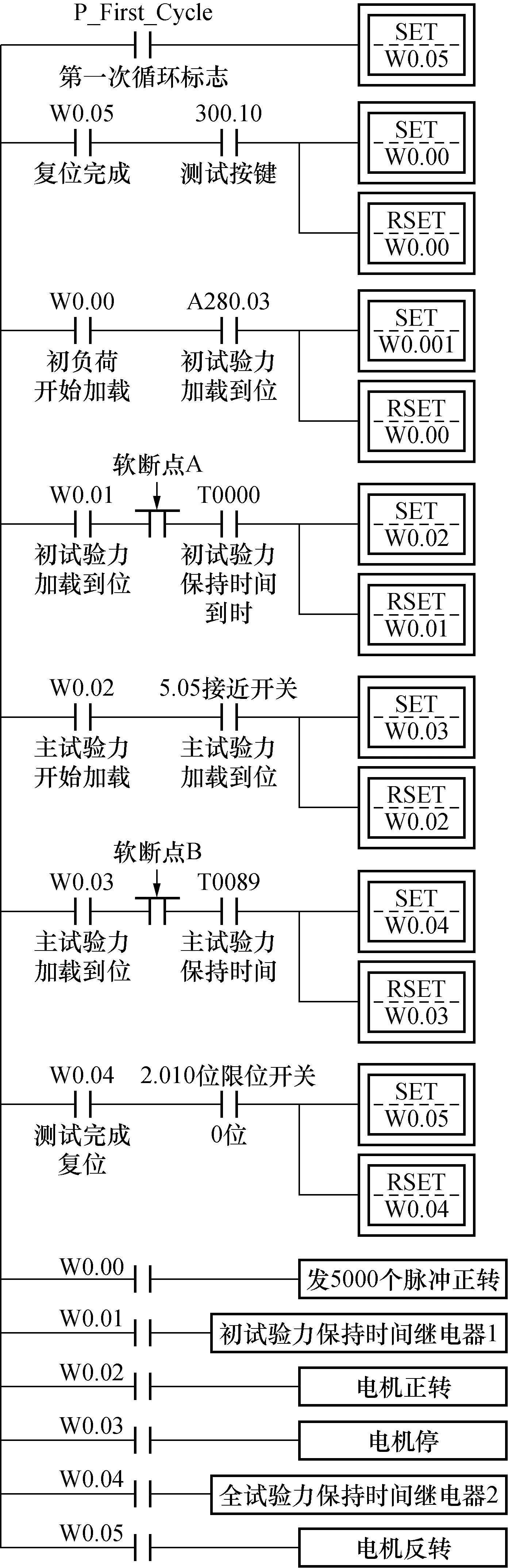

3.4.2 试验力施加和卸除程序

在HMI上按测试按钮,自动完成初试验力施加、保持、主试验力施加、保持和卸除,在HMI中显示测量结果,梯形图软件如图8所示,图中W0.00~W0.05是PLC中内部辅助中间继电器。

图8 步进控制软件Fig.8 Step by step control software

采用经典的歩进控制方法。在HMI上按下开始按钮,发出测试指令,PLC中的300.10为1,转入下一步;W0.00为1,伺服控制器发5 000个脉冲,待脉冲发完后,PLC中A280.03为1,初试验力加载到位后,转入下一步;W0.01为1,初试验力保持(电机停)并计时开始,保持时间到后,转入下一步;W0.02为1,施加主试验力(电机正转),到位后,转入下一步;W0.03为1全试验力开始保持(电机停)并计时开始;全试验力保持时间到后,采集压入深度数据,转入下一步;W0.05为1(电机反转),复位至零位后,转入下一步;等待下次的测试指令。

W0.00为间断模式发脉冲控制伺服电机转动规定的圈数,使得托盘移动规定位移,实现初试验力加载;

W0.01和W0.04控制时间继电器,实现初试验力保持时间和全试验力保持时间;

W0.02、W0.03和W0.05分别连续模式控制伺服电机正转、停止和反转,实现主试验力施加、全试验力保持和卸载复位。

3.4.3 量值溯源的程序设计

球压痕基准量值溯源就是应能方便准确测量基准中的初试验力、全试验力和校准长度计。

(1) 测量初试验力。由于初试验力与全试验力相差较大,需要用不同量程的测力传感器分别测量。这样就要求测量完初试验力后,不得再施加主试验力,而是要返回原点,否则有可能使测量初试验力的传感器因超负荷而损坏。为此在PLC和HMI中设置了软断点A,当断点A处于0态,控制程序实现了施加初试验力后停止,停止时间任意可控,且不再施加主试验力,而是待发出返回指令后直接返回原点。正常工作时使断点A处于1态,则自动实现试验过程自动化。

(2) 测量全试验力和校准长度计。在施加全试验力位置,即在压头压入标准块位置测量全试验力和校准长度计,才是最接近实际工作位置。为此在PLC和HMI中设置了软断点B,测量全试验力和校准长度计时,使断点B处于0态,全试验力在此位置处于保持状态,不会自动转入下一动作,可以多次、长时间测量全试验力和校准长度计。正常工作时,使断点B处1态即可,断点不再起作用。

3.4.4 运行可靠性的设计

软件设置了开机自动检测功能,开机时若检测到基准不在初始状态,则自动执行仅一个周期的复位功能,可将任意不在初始状态一律复位至初始状态。

基准中重要位置设计了限位和极限限位的双重保护。在异常情况限位保护起作用时,可报警且能接受人为指令仅执行反向运动。在极特殊情况,限位保护也失灵时,极限保护才会起作用。极限保护将采用断电方式且不接受任何指令,确保不会再有任何动作。只有排除故障后,手动调整机械部分(大多情况需要拆卸传动部分零件)至正常范围,控制部分才能恢复正常功能。软件中还设计了2个砝码支撑转脚位置互联互锁和与主电机的联锁互动功能,确保加、卸试验力时,砝码与托盘处于相互正常位置关系。

在HMI中设计了显示各个限位状态、断点A和断点B的状态,监控动作过程,便于及时发现和排除可能出现的故障。

4 不确定度评定及测量数据验证

4.1 不确定度评定

试验力和球压头误差绝对值均小于0.1%和0.08%。压痕深度最小为0.15 mm。压痕深度测量(含机架变形量的不确定度)误差Δh=0.000 4 mm(按均匀分布),由式(10)得到:

urel(L)=0.004 2

按式(8)得到合成标准不确定度

ucrel(HB)=0.43%

扩展不确定度

Urel(HB)=kucrel(HB)≈1.0% (k=2)

数据表明:研制的球压痕硬度基准装置达到了JJG2091-1995《塑料球压痕计量器具》的规定要求。

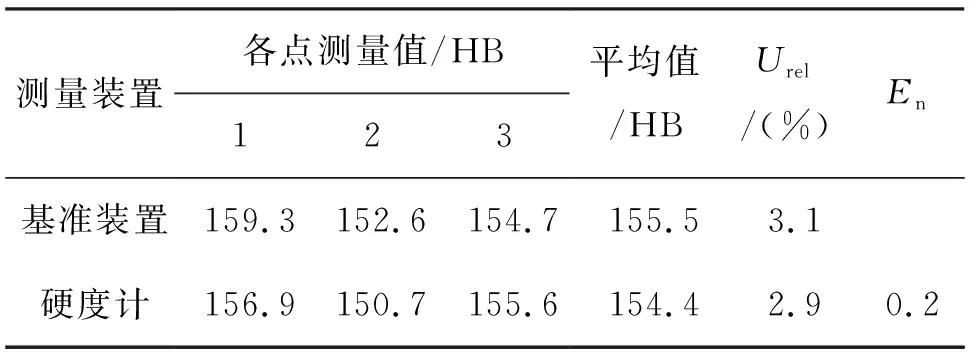

4.2 硬度值旁证测试

在一个硬度块上,研制基准和旁证硬度计分别测试3个点硬度,分别计算测量结果和不确定度,采用归一化偏差En作为评定旁证结果[20],测试结果见表1。

表1 旁证测量结果Tab.1 Result of circumstantial measurement

由表1可见,En<1,取得了满意的测量结果。

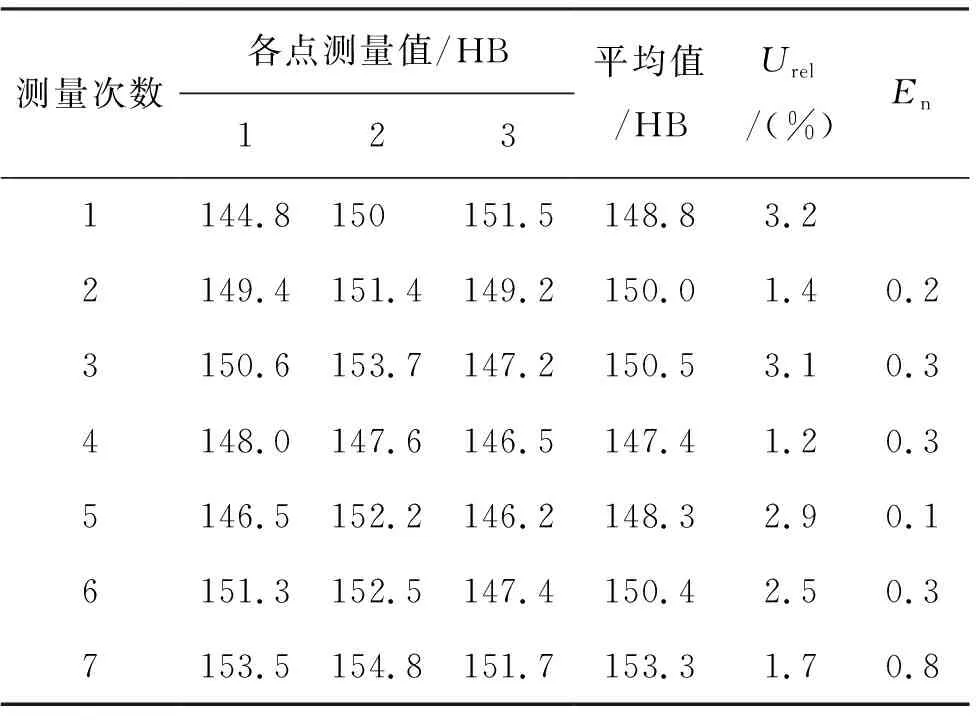

4.3 稳定性考核

4.3.1 重复性考核测量结果

在一个硬度块中,3.5 h内以所研制基准测试完成所有测试点,用归一化偏差En评价重复性,测试结果见表2。

表2 重复性考核测量结果Tab.2 Repetitive assessment result

由表2可见En<1,取得了满意的测量结果。

4.3.2 稳定性考核测量结果

在一个硬度块上基准间隔一个月测量一次,用归一化偏差En评价稳定性,测量结果见表3。

由表3可见,En<1,取得了满意的测量结果。

表3 稳定性考核测量结果Tab.3 Stability assessment result

5 结束语

研制的球压痕硬度基准装置扩展不确定度Urel=1.0%(k=2),优于JJG2019-1995《塑料球压痕计量器具》的规定要求;重复性和稳定性的考核均取得满意测量结果。待《球压痕硬度量值传递框图》修订后,将统一规范名词术语,尽快开展量值溯源传递工作。

注:以第1次测量的平均值作参考值,其余第2、3、4、5、6和7次测量结果作为稳定性考核值。