基于控制器局域网总线的车载轨道检测系统设计研制

2020-08-06侯智雄赵延峰杜馨瑜魏世斌任盛伟

李 颖,王 昊,侯智雄,赵延峰,杜馨瑜,魏世斌,任盛伟

(中国铁道科学研究院集团有限公司 基础设施检测研究所,北京100081)

车载轨道检测系统能够对钢轨的几何参数进行实时检测、掌握其状态变化,是铁路基础设施养护维修和保障列车运行安全的重要装备。近年来,随着我国大量建设高速度等级的铁路线路,列车运行速度不断提升,乘客对舒适性的要求进一步提高,因此对轨道几何状态的控制也提出了更高的要求,需要不断研制更高精度、更可靠的轨道检测系统[1-3]。

世界各国的轨道检测设备随着现代科技数字化技术的进步同步发展,主要体现在以下2 个方面:一是传统轨道检测系统的数字化改进;二是基于数字技术的全新设计。近年来,俄罗斯圣彼得堡电子技术大学开发的惯性技术测量系统(Inertial Tech⁃nology Measurement System,ITMS)以及瑞士的数字激光轨道检测系统等都是直接采用基于数字技术的全新设计。

我国的轨道检测系统经历长期发展已经有6 代产品。其中,GJ-4 型轨道检测系统采用伺服跟踪式检测技术,全部使用模拟信号传感器,经过计算机采样后再使用数字滤波技术,波形和超限判断都通过计算机显示和输出[4]。GJ-5 型轨道检测系统引进美国的激光摄像式检测技术,采用8个模拟信号相机,加速度计和陀螺仍采用模拟信号传感器,经过A/D 转换后进入计算机中进行处理[5],该系统也只是在后端使用了数字化技术。2009年,研制出GJ-6 型轨道检测系统并大量应用,该系统采用了激光摄像检测技术,使用数字相机和数字图像处理技术,但陀螺、加速度计和位移计仍然是模拟信号传感器,经过A/D 转换后进行数字化处理,是目前广泛使用的轨道几何参数检测系统[6-7]。

本文设计和研制基于控制器局域网(CAN)总线的车载轨道检测系统,其全部使用数字信号传感器通过CAN 总线组成信号传输网络,而且与前几代轨道检测系统将惯性器件安装在车体上不同,该系统将测量用的传感器全部安装到车下,将激光摄像组件和集成的惯性组件安装在检测梁上,分别用于测量检测梁与轨道之间的位移和姿态。根据传感器安装位置与轨道之间的相对位置关系,建立新的数学计算模型,通过数字信号采集和处理方法,对轨道几何参数进行合成计算,随车实时在线检测,为铁路工务部门提供有效数据,指导轨道养护维修。

1 基本原理及组成

基于CAN 总线的车载轨道检测系统结构如图1所示,在车下转向架上悬挂检测梁,检测梁左、右2 侧安装激光摄像组件,用于测量钢轨左、右轨距点的横向位移和左、右轨顶点的垂向位移。将测量用的分立式惯性传感器集成为惯性组件,其内部由3 个轴向的陀螺和3 个轴向的加速度计组成,安装在检测梁中间,用于测量检测梁的姿态。数字式地面标志传感器ALD(简称数字ALD)安装在检测梁外部,用于探测道岔、桥梁等地面标识。车体上一侧安装数字加速度计,用于测量车体横向和垂向加速度。车上计算机设备通过CAN 总线接收并处理传感器信号,根据相应的轨道几何参数数学模型,对信号进行滤波、补偿等数据处理,最终获得轨道几何参数,同时系统还接受GPS 的信息进行里程修正。

图1 基于CAN总线的车载轨道检测系统结构示意图

2 硬件设计

2.1 检测梁

安装在转向架上的检测梁结构示意图如图2所示。检测梁主要由吊臂、梁体、激光摄像组件、惯性组件、惯性组件防护罩、遮阳罩、减震垫、调整垫片等组成。

检测梁选取材质坚硬的材料,以保障与所有传感器相互之间牢固安装,检测梁的重量经过严格控制,不影响转向架的惯性特性。在安全方面,对检测梁的平衡负重、结构寿命和强度进行了设计和检验。在减振装置设计上,考虑安装连接环节安全余量,在线路恶劣的环境下能够保护传感器和布置的线缆不松动或下落,当机械主体部分受到冲击振动,能够确保检测梁运用安全。

图2 安装在转向架上检测梁结构示意图

2.2 激光摄像组件

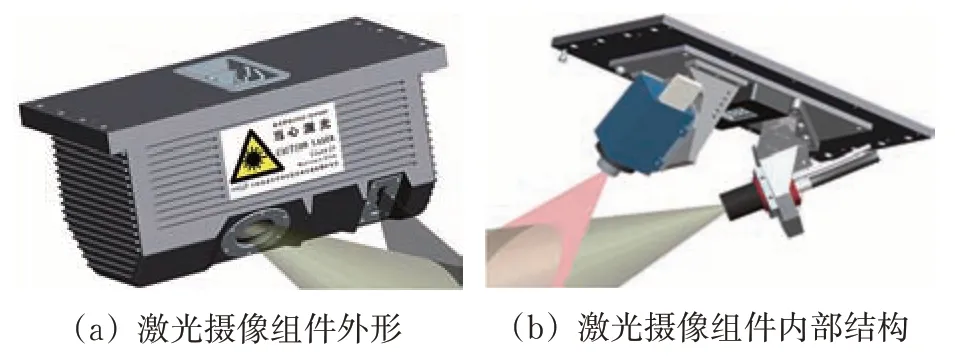

激光摄像组件内部安装有激光器和高速相机,如图3所示。激光器发出的光源在钢轨表面形成能量较高的窄光带,便于高速相机提取钢轨的轮廓外形,激光器光源的光谱特性、强度和稳定性都会对摄像机采集到的图形质量产生影响。高速相机透过光学玻璃片获取轨道图像信息,相机的分辨率、帧频速度、曝光时间等方面都需要满足相应的指标,达到高速采集的要求。

图3 激光摄像组件结构图

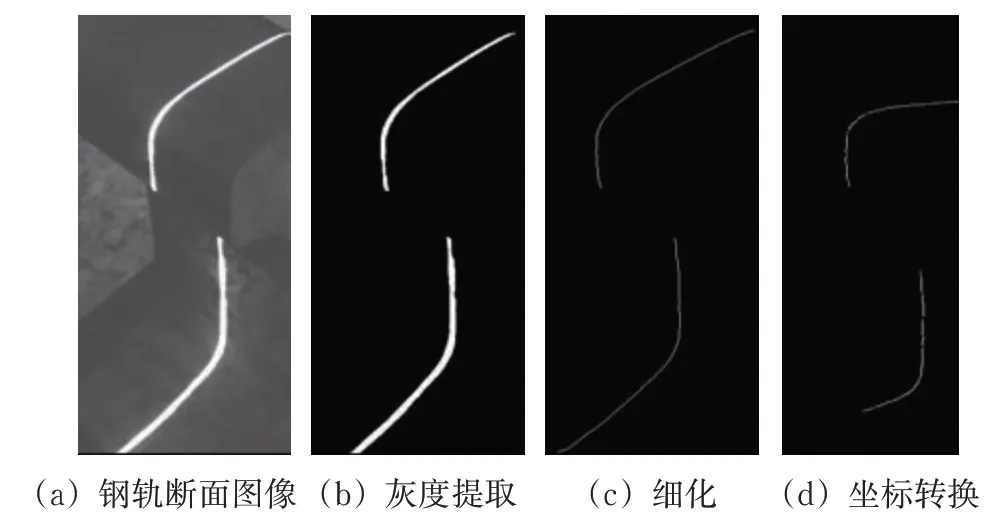

采集到的钢轨断面图像经过灰度提取、细化、坐标转换等一系列处理后得到钢轨轮廓,提取轨距点和轨顶点得到在测量坐标系内钢轨的横向、垂向位移,2 者是测量轨道几何参数的重要分量,钢轨断面图像处理过程及效果如图4所示[8-11]。

图4 钢轨断面图像处理过程及效果

2.3 惯性组件

基于CAN 总线的车载轨道检测系统在结构设计中将所有的惯性传感器集成为惯性组件,该组件内部含有3个轴向的闭环光纤陀螺(FOG)和石英挠性加速度计,克服了已有系统分立元件多、安装方式复杂的缺点。

惯性组件由传感器、A/D 转换电路、信号处理和接口电路等组成,采用一定的减振措施安装在检测梁中间。惯性组件的信号处理和接口电路是以DSP 为中心的信号采集、计算、通讯于一体的综合处理单元,如图5所示,主要完成对各路光纤陀螺、加速度计等传感器的数据进行采集和解算以及误差补偿等处理,将各个轴向的角速度和加速度信息发送给采集设备,电路信号处理中采用24位A/D转换电路对传感器输出的模拟信号进行转换。

图5 惯性组件实物及信号处理电路示意图

对惯性组件的电磁兼容进行设计时,从电磁干扰形成的机理入手,采取的措施包括:结构防磁设计、使用双绞线传输脉冲信号、采用适当的滤波器、大电流和小电流信号之间避免共地、信号地与机壳地分开等。

2.4 数字ALD

数字ALD 安装在与车轴平行的检测梁上,距轨枕面小于350 mm,可以检测轨道上的道岔、桥梁、轨距拉杆等地面标志物,由探测线圈、信号处理电路、正弦波振荡器等组成,数字ALD 实物及内部结构框图如图6所示。数字处理单元DSP作为信号处理和控制部件。探测线圈由平衡、发射和接收3 个线圈组成,构成2 个平衡差动式正弦波振荡电路,可以用于检测被测物线圈电感参数的变化。当传感器检测到轨道上的金属部件后,产生电压信号,经过数字化处理后的电压信号输出给轨道检测系统采集设备。

图6 数字式ALD实物及内部结构框图

3 软件设计

基于CAN 总线的车载轨道检测系统的核心处理计算机采用QNX 实时操作系统,软件具备实时数据采集、信号处理、合成计算、超限判断、数据传输等功能。

3.1 数字信号同步采集及传输

基于CAN 总线的车载轨道检测系统将惯性组件、激光摄像组件、数字ALD、车体加速度计等按照CAN 总线协议组成1 个多级分布式系统用于数字信号传输,CAN 总线在传输距离,传输速率和抗电磁干扰能力上具有优势。采用QNX 实时操作系统作为主机进行信号采集和处理,执行设备驱动控制,控制CAN 总线的控制/收发器,对CAN总线通信系统进行数据采集、缓存和传输,实现由传感器组成的轨道检测系统多节点数据传输的核心控制。

为了保证采集的传感器数据是钢轨断面同一时刻的数据,采用脉冲计数器卡发送触发脉冲中断的方式来同步采集各个传感器的数据。由于轨道检测系统采用空间0.25 m 等距离采样,因此,脉冲计数器卡读取安装在车轮上的光电编码器输出的脉冲数,当脉冲计数达到设定的比较脉冲时,由计数器卡发出指令产生硬件中断,采集此刻各个传感器发出的数据,保持信号同步采集,实时同步采集处理流程如图7所示。

图7 实时同步采集处理流程

3.2 轨道几何参数数学计算模型

与GJ-6 型轨道检测系统的结构不同,基于CAN 总线的车载轨道检测系统的惯性组件和激光摄像组件全部安装在检测梁上,根据传感器的安装位置,利用检测梁与轨道的姿态与位置关系重新建立数学计算模型合成得到轨道几何参数。

3.2.1 轨距参数

利用激光摄像组件获取左、右轨顶面下16 mm处轨距点相对转向架的横向位移即可得到轨距G为

式中:GL和GR分别为左、右轨距点的横向位移;K为常数。

3.2.2 高低参数

高低参数的计算主要采用惯性组件内的垂向加速度计和激光摄像组件提供的垂向位移获得,高低参数计算流程如图8所示。垂向加速度计信号需要经过预处理滤波,消除噪声和零点偏移,设计相应的滤波器得到所需波段的数据。同时要消除列车运行时各种姿态的运动对垂向加速度的干扰,比如侧滚产生的加速度在垂向的分量、离心加速度在垂向的分量等,提取有效数据再与位移信号进行计算得到高低参数[12-13]。

图8 高低参数计算流程

3.2.3 轨向参数

轨向参数的测量与高低参数类似,使用安装于检测梁中间位置惯性组件中的横向加速度计,测量检测梁的横向位移;使用激光摄像组件测量左、右轨距点的横向位移,2 者合成计算得到轨向参数,轨向参数计算流程如图9所示。横向加速度计输出信号需要经过预滤波处理,经过计算机采样后进行消偏和移变补偿滤波处理,得到横向加速度信号,由于其包含着重力加速度、离心加速度以及振动等影响,还必须对其进行姿态补偿和滤除[14-15]。

图9 轨向参数计算流程

3.2.4 水平(超高)参数

利用检测梁上惯性组件提供的横向加速度和滚动方向角速度得到检测梁的倾角θb,将摇头方向角速度作为倾角θb的补偿量,由激光摄像组件提供的垂向位移测量检测梁与轨道间的相对夹角θbt;再根据检测梁倾角θb和检测梁与轨道相对夹角θbt的代数和,即可计算出轨道倾角θt;通过左、右2轨面中心线之间的距离d=1 500 mm 和式(2)可计算出水平(超高)参数H,其计算流程如图10所示。

图10 水平(超高)参数计算流程

4 系统应用

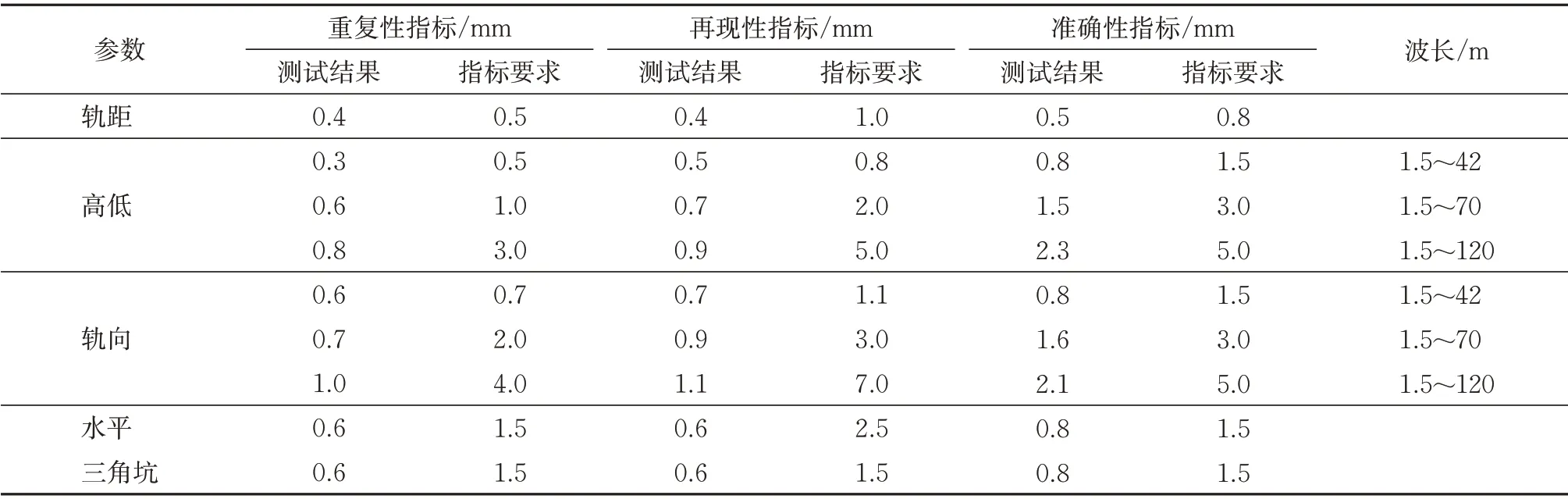

基于CAN 总线的车载轨道检测系统经过实验室测试、标定,且通过第三方对系统的准确性进行检验,同时对系统的外观、绝缘、高低温、交变湿热、低温存放、冲击与振动、电磁兼容性等环境方面进行检验后,在某铁路局某型号轨检车上实车安装(如图11所示),并现场测试。测试时,随车按照同速度、同方向或者不同速度、不同方向检测某条线路,动态检测检验指标主要是重复性和再现性,得到的重复性波形对比如图12所示。从图12中可以看出:轨距、高低、轨向、水平(超高)等各检测参数波形重复性较好。

图11 基于CAN总线的车载轨道检测系统实车安装

分别分析现场测试时系统对某条线检测得到的轨距、高低、轨向、水平等参数数据,提取进行重复 性 或 再 现 性 对 比 的 2 个 数 据 列xi,yi(i=1,2,…n),计算2 个数列的差δi=|xiyi|,对其进行大小排序,取第95%个数据对应的数值为第95 个百分位数,该数值应满足现行的轨道检测系统重复性或再现性指标要求。根据试验结果,基于CAN 总线的车载轨道检测系统动态测试的重复性和再现性指标完全满足现行标准,并且通过第三方测试,该系统的准确性也完全满足现行标准,具体结果见表1。

图12 重复性检测波形对比

表1 检测数据的重复性、再现性和准确性分析结果

统计基于CAN 总线的车载轨道检测系统与现在广泛使用的某型号轨道检测系统零备件损耗量对比如图13所示。从图13可以看出:某型号轨道检测系统中仅拉弦位移计损耗量占比即为46%,而基于CAN 总线的车载轨道检测系统无此器件,仅这一项即可降低46%的器件损耗量。另外,基于CAN 总线的车载轨道检测系统采用集成的惯性组件,相比于分立的惯性器件损耗量必然减少。可见,该系统能够克服现有系统故障频繁、零备件消耗多等问题,且检测可靠性较高。

图13 基于CAN总线的车载轨道检测系统与某型号轨道检测系统器件损耗量对比

5 结 语

通过实际测试,基于CAN 总线的车载轨道检测系统的检测数据在准确性、重复性、再现性等技术指标上均达到相应的要求,其结构简单,后期维护量小,可靠性大大提高,能够克服现有系统故障点多、传感器与电路板易损坏、线缆多、易受到电磁干扰等问题。为铁路工务部门提供更加稳定准确的轨道几何参数检测数据,还可以利用其结构优势,进一步拓展轨道检测设备的安装范围,在铁路、地铁、轻轨的运营列车上安装检测设备,具有良好的应用发展前景和推广价值。