强化研磨微纳加工参数对轴承套圈滚道表面硬度的影响

2020-08-05萧金瑞刘晓初梁忠伟黄建枫高伟林

萧金瑞,刘晓初,梁忠伟,黄建枫,高伟林

(广州大学 a.机械与电气工程学院;b.广州市金属材料强化研磨高性能加工重点实验室;c.广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006)

轴承作为机械传动部件的关节,是机械装备最重要的核心基础件之一[1]。由于其运行工况复杂多变,易发生疲劳磨损等失效,阻碍了精密机械装备的发展,因而对轴承整体刚度及接触区的高强度、高耐磨、高可靠等性能提出了更高的要求。在表面强化方面常用的技术有涂层强化、改性强化以及机械强化[2—4]。与机械强化相比,前两种强化方法受限于高端加工装备及苛刻的制造工艺[5—7],因而在实际生产中应用范围较小。常用的机械强化技术包括滚压强化、喷丸强化、激光强化以及强化研磨等[8—9]。由于轴承部件接触表面(尤其是球轴承滚道表面)带弧度,滚压技术无法实现均匀加载强化,而喷丸强化则易引入高表面粗糙度,激光强化层厚度较薄[10—12]。强化研磨加工技术作为一种集研磨微切削、机械强化以及摩擦化学表面改性等多种处理工艺于一体的微纳加工技术,有望克服现有轴承套圈滚道表面强化技术的不足[13]。通过不同工艺之间的组合可获得不同的表层强化效果,然而加工工艺与强化效果之间的作用机理尚未被完全揭示。文中着重研究强化研磨微纳加工中不同加工参数对轴承套圈滚道表面硬度的影响规律,可为后续的工艺优化及提高强化效果提供借鉴。

1 强化研磨微纳加工原理及试验

1.1 强化研磨微纳加工原理

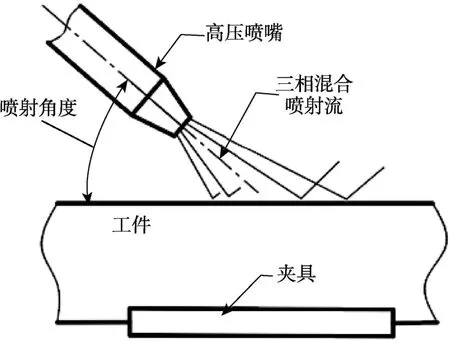

强化研磨微纳加工技术是一种集研磨微切削、机械强化以及摩擦化学表面改性等多种处理工艺于一体的抗磨损、抗疲劳、延寿命加工技术。基本原理是将钢珠、研磨粉、强化研磨改性液以及高压气体组成的气液固三相混合喷射流斜向喷射至金属工件表面,进行随机等概率冲击和滑擦,如图1所示[14—15]。在冲击作用下,强化研磨改性液中的活性分子释放出离子,并与冲击滑擦区金属材料发生化学配对,诱导摩擦化学反应,生成氮硼络合物强化层。同时,金属工件表层晶体发生位错滑移及晶粒细化等塑性变形,形成晶粒尺寸及晶格位错呈梯度分布的非均匀微纳结构,如图2所示,在提高表层硬度的同时诱导残余压应力的形成,进而提高金属材料的抗疲劳以及耐磨损性能。

图1 强化研磨微纳加工原理Fig.1 Principle of strengthen grinding micro-nano machining

图2 强化研磨表面微纳处理后截面形貌Fig.2 Morphology of the cross section after micro-nano processing

1.2 研究参数的确定

在轴承套圈表面强化研磨微纳加工过程中,影响其处理效果的因素众多,包括喷射距离、喷射流成分配比、喷射压力、喷射角度以及加工时间等。

1.2.1 喷射距离

强化研磨加工过程是钢珠等介质的动能转化为机械能、热能及化学能,进而改变材料内部致密度、晶格位错及化合物成分的过程。同等条件下,喷射距离不同,则其受阻力影响而导致动能衰减幅度不同。由于钢珠质量在喷射流中占比远大于其他介质,故求解钢珠的动能变化即可近似表征喷射流的动能变化情况。钢珠动能又与其运动速度直接相关,故可通过运动速度间接表示其动能变化。离开高压喷嘴后,钢珠作类抛物运动,受重力、浮力以及空气阻力共同作用。由于空气密度低,钢珠体积小,则其受浮力作用可忽略不计。重力作用则使钢珠获得与运动方向相同的重力加速度,可表示为:

式中:a1为重力加速度在钢珠运动方向上的分量;θ为喷射角度;g为重力加速度,取值为9.8 m/s2。

根据文献[16]可得强化研磨加工中钢珠所受空气阻力为:

式中:ρ为空气密度,取值为1.293 kg/m3;v为钢珠运动速度;d为钢珠直径。

设钢珠密度为ρ1,由牛顿第二定律可得空气阻力对钢珠的加速度为:

假设钢珠在喷嘴出口速度为v0,接触工件瞬时速度为vt,钢珠从喷嘴出口到工件表面时间为t,结合式(1)和(3)有:

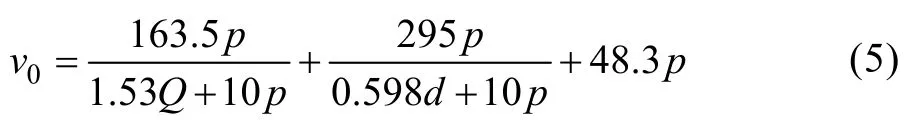

根据文献[17]可求得钢珠在喷嘴出口的瞬时速度:

式中:p为喷射压力;Q为喷射流流量(kg/min);d为钢珠直径。

在强化研磨加工常用的喷射压力为0.6 MPa,喷射流流量为3 kg/min,钢珠粒径为1 mm的工艺下,v0为56 m/s。受加工腔体空间限制,最大喷射距离可达 0.5 m,则钢珠从喷嘴出口到工件表面时间约为0.01 s。将相关参数代入式(4)可得vt≈v0,即在轴承套圈强化研磨加工中喷射距离对喷射流动能的影响可忽略不计,对加工效果的影响也可忽略[18],因此,文中不考虑喷射距离对轴承套圈滚道表面硬度的影响。

1.2.2 喷射流成分配比

混合喷射流主要成分包含钢珠、研磨粉、强化研磨改性液,与工件加工表面硬度直接相关的为钢珠和研磨粉的配比,而研磨粉粒径大小对混合喷射流整体运动的影响并不大,选用粒径为 100目的常规棕刚玉粉末即可。根据文献[19],选用直径分别为1,2,3 mm的钢珠,并将固、液介质按1∶1的质量比进行配制。

1.2.3 喷射压力、喷射角度及加工时间

将喷射压力设为0.4~0.8 MPa,间隔为0.1 MPa。喷射角度设置为35°~55°,间隔为5°。加工时间设置为1~9 min,间隔为1 min。

1.3 轴承套圈表面强化研磨微纳加工试验

采用广州大学广州市金属材料强化研磨高性能加工重点实验室自主研制的轴承强化研磨机对热处理及超精后的 6012深沟球轴承内圈滚道表面进行强化研磨微纳加工,6012深沟球轴承内圈的密度为 7850 kg/m3,弹性模量为 217 GPa,抗拉强度为2352 MPa,泊松比为0.3,屈服极限为1744 MPa。三相混合喷射流介质按表1配制,加工参数如表2所示,各试验中三相混合喷射流介质配制及加工参数对应关系如表3所示。采用洛氏硬度计对加工前后套圈滚道表面硬度进行检测。

表1 三相混合喷射流介质配制Tab.1 Three-phase mixed jet media preparation

表2 强化研磨微纳加工参数Tab.2 Processing parameters for strengthen grinding micro-nano

表3 各试验中混合射流介质及加工参数对应关系Tab.3 The corresponding relationship of mixed jet media and processing parameters for each test

2 结果与分析

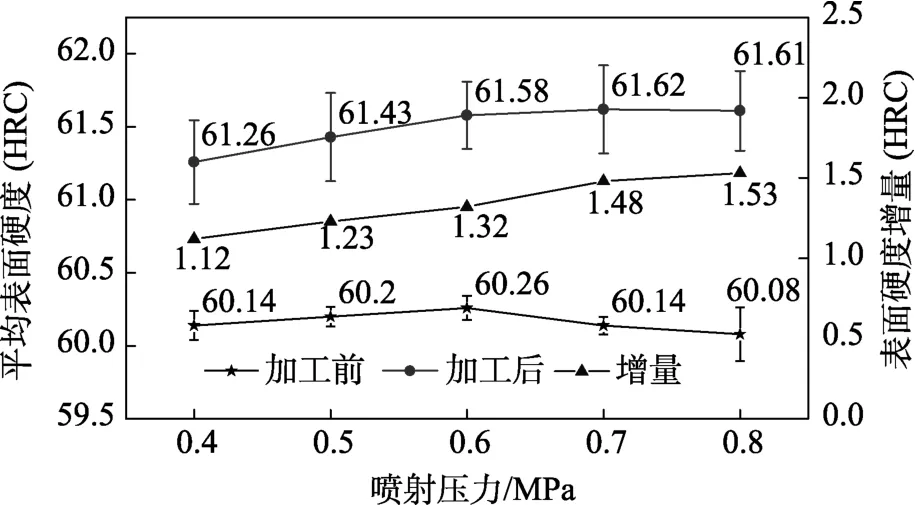

2.1 喷射压力对表面硬度的影响

将强化研磨加工时间设为5 min,喷射压力依次由0.4 MPa增大至0.8 MPa,加工所得套圈表面硬度变化规律如图3所示。可见,套圈滚道平均硬度值随着喷射压力增大而提高。喷射压力低于0.6 MPa时,表面平均硬度增量也随着喷射压力的增大而依次增加约HRC0.1。喷射压力由0.7 MPa增大至0.8 MPa时,加工后套圈滚道表面硬度为 HRC61.61,与0.7 MPa压力加工所得套圈表面硬度几乎相等。喷射压力的增加,三相混流的动能也随之增加,在其他条件不变的前提下,对轴承套圈滚道表面的冲击强度也随之增加,进而诱导更为激烈的晶格畸变,生成的强化层晶粒尺寸更小、位错密度和材料密度更高,因而其表面硬度也更高。

图3 试样表面硬度随喷射压力的变化曲线Fig.3 The variation curve of sample surface hardness with injection pressure

2.2 加工时间对表面硬度的影响

将喷射压力设置为0.6 MPa,加工时间由1 min依次增加至9 min,所得套圈表面硬度变化曲线如图4所示。随着加工时间的增加,样品表面硬度增量由HRC0.49增加至HRC1.38。加工时间少于5 min,所得套圈表面硬度增量值增加较快,而超过 5 min后,所得套圈表面硬度及其增量均近似维持在同一水平线上。由于喷射时间主要影响喷射点的覆盖率,当覆盖率达到100%后,增加喷射时间对表面硬度的影响甚微。

图4 试样表面硬度随加工时间的变化曲线Fig.4 The variation curve of sample surface hardness with processing time

由图3和图4可知,与喷射压力相比,加工时间对试样表面硬度增量的影响较大。在各强化研磨加工试验中,研磨料流量均相等,则相同加工时间内,加工区试样受载次数相等,喷射压力变化仅影响接触应力的大小。又由于三相混流与试样接触瞬间形成高度集中的应力,0.4 MPa以上的喷射压力加工5 min足以使轴承套圈试样表层发生屈服变形和强化变形,形成高硬强化层[20]。处于强化变形阶段的材料已具有较强抵抗变形的能力[21],此时增加喷射压力其变形量增长速率将有所下降。在相同喷射压力的前提下,加工时间由1 min增加至5 min,试样表层材料由屈服变形与强化变形过渡阶段转变为全面强化变形阶段[22],材料致密度以及抵抗变形能力将快速提高,进而导致了试样表面硬度增量的快速增加。受往复冲击载荷作用,加工时间的持续增加将诱导加工区材料晶格发生疲劳位错及晶粒细化[23],进而提高材料表面硬度。在冲击应力保持不变的前提下,随加工时间的增加,材料疲劳位错密度逐渐增大,晶粒细化效率则逐渐下降,进而导致其表面硬度增量的增长速率随时间增加而减小,因此,加工时间对试样表面硬度增量的影响大于喷射压力。

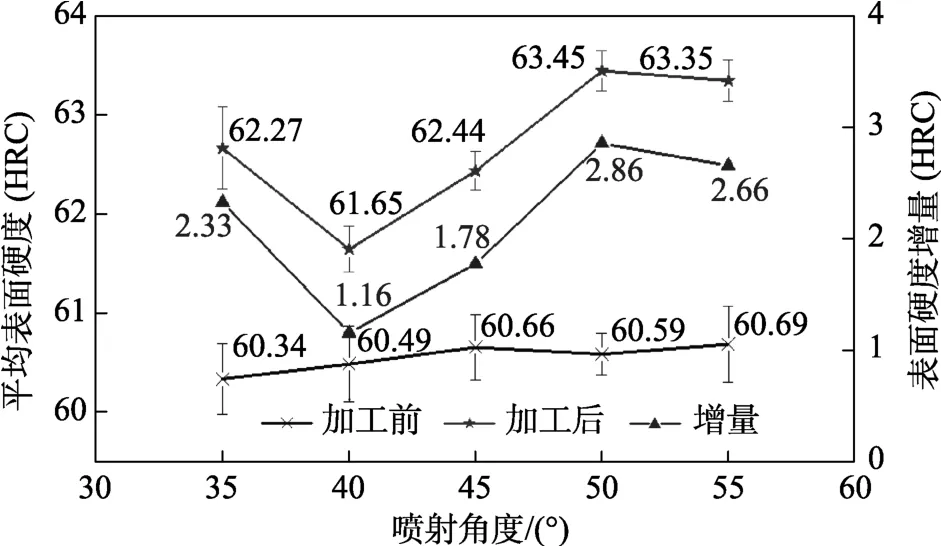

2.3 喷射角度对表面硬度的影响

由上述结果分析可知,工件表面硬度与混合喷射流的冲击能量直接相关,而喷射角度变化将影响混合喷射流在垂直加工表面方向的作用力,进而影响在该方向上的冲击能量,最终导致表面硬度发生变化(如图5)。喷射角度从35°增加至55°,加工后试样表面硬度先下降后增加,最后趋于平稳状态,且表面硬度增量变化趋势与之几乎一致。加工前平均表面硬度约HRC60.5,加工后则在 HRC61.65~HRC63.45之间,表面硬度增量则在HRC1.16~HRC2.86之间。由此可见,喷射角度对试样平均表面硬度影响很大。

图5 试样表面硬度随喷射角度的变化曲线Fig.5 The variation curve of specimen surface hardness with injection angle

在该实验过程中,混合喷射流介质(如钢珠、研磨粉等)均重复循环使用。随循环使用次数的增加,受往复交变冲击载荷作用,钢珠会发生不同程度的损伤,研磨粉则发生棱角钝化和粒度细化[15]。由于往复循环使用致介质损伤及钝化,在混合喷射流冲击瞬间,试样表面形成的应力集中程度逐渐下降,进而使试样表层材料晶格畸变及位错减少,因而,喷射角度从 35°增加至 40°,混合喷射流在试样表面垂直方向的作用力增加,但介质棱角发生钝化,加工所得试样平均表面硬度及其增量反而有所下降。喷射角度从40°增加至55°的实验过程中,由于研磨粉经历了初始阶段的粒度细化和棱角钝化,进入平稳损伤钝化过程,形态变化缓慢,故因介质损伤而引起的冲击应力变化不大,因此,该阶段平均表面硬度的变化由喷射角度变化而引起。当喷射角度增加至50°时,在实验所设定的工艺条件下,三相混合喷射流在垂直试样表面方向的冲击强度足以使表层材料发生充分塑性变形和晶粒细化。喷射角度进一步增大时,细化晶粒的致密表层阻碍其进一步变形[24],因而试样平均表面硬度几乎不变。

2.4 钢珠配比对表面硬度的影响

从强化研磨加工原理看,粒径不一的钢珠组合实现交叉碰撞,提高碰撞区覆盖率及塑性变形的均匀度。将喷射压力设为 0.6 MPa,喷射角度设为 45°,加工时间设为5 min,并选用粒径分别为1,2,3 mm的钢珠按不同质量比配制混合喷射流,加工所得试样平均表面硬度及其增量几乎相等,如图6所示。可见,钢珠质量配比对试样表面硬度影响不大。由于调整各钢珠质量比的同时,保持其质量总和不变,故混合喷射流对试样的冲击强度及冲击载荷总量相同,进而使得各试样表层材料发生的晶粒细化及位错也几乎相同[25],故表面硬度几乎相同。

图6 试样表面硬度随钢珠配比的变化曲线Fig.6 The variation curve of specimen surface hardness with the ratio of steel ball

3 总结

通过对6012深沟球轴承内圈滚道表面进行强化研磨微纳加工,研究不同喷射压力、加工时间、喷射角度及钢珠配比对套圈平均表面硬度的影响,结果表明,试样平均表面硬度增量随喷射压力、加工时间及喷射角度的增加而增加,且受加工时间影响最大,而几乎不受钢珠配比影响。该研究结果可为强化研磨微纳加工工艺优化提供借鉴依据,同时,对于提高轴承套圈滚道表面硬度也具有重要的参考价值。