激光技术在材料加工领域的应用与发展

2020-08-05李苏张占辉韩善果任香会刘丹辛杨桂高世一

李苏,张占辉,韩善果,任香会,刘丹,辛杨桂,高世一

(1.广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室广东省科学院,广州 510650;2.阳江市中乌巴顿技术研究院,广东 阳江 529533)

近年来随着超快光学、光纤激光器及大功率激光器的迅速发展,激光技术在输出功率、加工效率、精度和质量等方面都得到了完善提升,进一步加深了激光技术在材料加工、光电检测、高速通信、生物医疗、国防工业等众多领域的发展,促进了相关产业的技术革新和产业升级[1—4]。激光技术本质上是融合光学、机械学、电子学、计算机学等学科为一体的高新技术,因其具备高单色性、相关性及平行性等独特优势,且有着极好的空间和时间控制性能,其应用领域范围不断扩展[5—9]。

激光技术在材料加工领域的应用颇为广泛,应用的工业激光器主要有CO2激光器、Nd: YAG激光器、光纤激光器、碟片激光器和半导体激光器,目前交付使用的高功率高光束质量光纤激光和碟片激光器最大输出功率高达100 kW,轴快流CO2激光器最大功率为 20 kW,研制的新一代二极管泵浦金固态激光器,具有极高的能量转换效率,且体积小,波长短,使用更方便[10]。

1 激光加工技术原理及优势

通常将应用到材料加工领域的激光技术称为激光加工技术,因激光可精确聚焦至微米级,能量密度高(可达105~1015W/cm2),因此激光加工技术可对新型材料、复合材料、金属化合物以及非金属材料等进行高效、高质、高水平加工,且加工过程中对材料的损伤程度低[11]。激光加工技术具有以下几点优势:① 工艺集成性强,材料加工步骤繁琐,包括打磨、切割、打孔、焊接等多道工序,普通技术加工耗时长,且容易浪费资源,激光加工技术可实现在同一台设备完成多种加工工艺,从而大大提升工作效率,提升经济效益;② 材料适用范围广,激光加工技术可对不同种类材料加工,既可对硬质合金材料、耐热合金材料等高强度、高硬度、高熔点的金属材料加工,又可加工高硬度、脆性大的非金属材料,如宝石、陶瓷、玻璃等,同时激光加工技术对工作环境要求比较低,可以在大气、真空甚至个别特殊极端工作环境下工作;③ 加工精度及效率高,由于激光的能量密度高,可瞬时完成加工任务,因此热影响区小,同时加工方式为非接触式,工件变形小,能够极大保证加工质量,降低加工成本[12]。

2 激光技术在材料加工领域的典型应用

2.1 激光切割技术

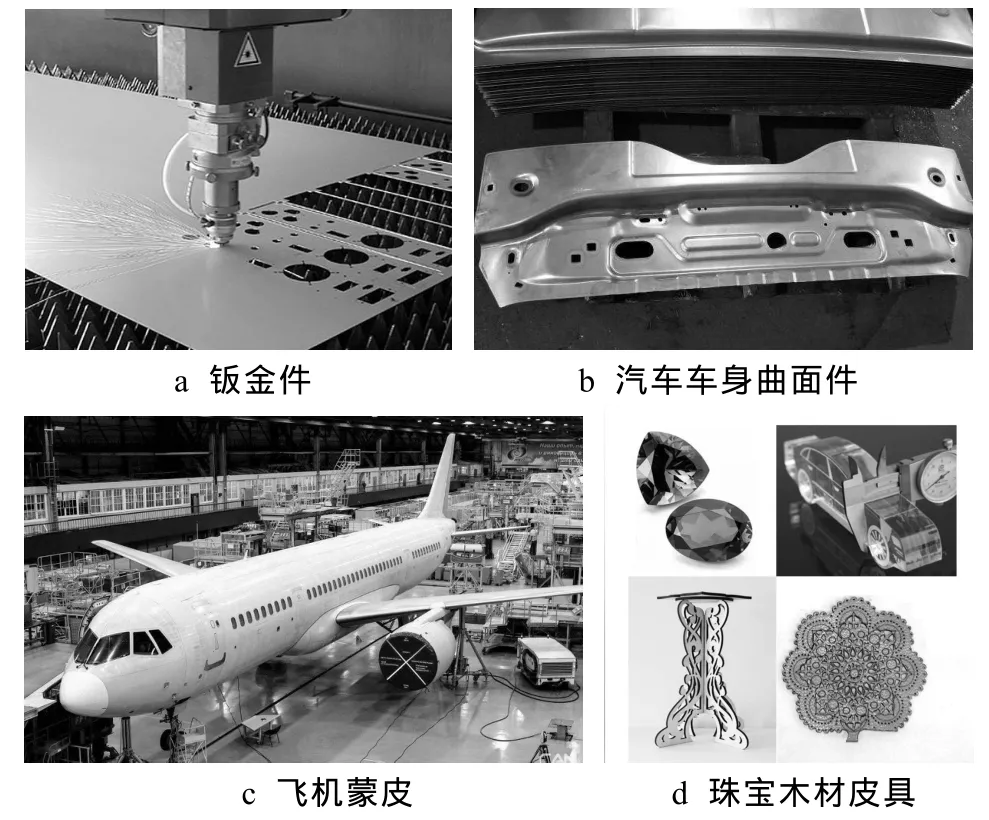

激光切割是利用高能量密度的激光束加热工件,使工件材料在极短时间内达到熔点或沸点,通过辅助气体吹走切割缝内的熔渣,达到切割的目的。激光切割通用性强,可以对新型材料、金属材料、玻璃和半导体等脆性材料进行精准切割,且加工后工件热影响和材料变形小,切割后的工件可直接使用无需二次加工。相比与传统切割技术,激光切割过程噪音较小,且能节省 15%~30%的原材料。随着激光技术的日臻成熟,超快激光可实现微米级加工精度,表面粗糙度可达到或优于Ra0.4 μm。激光切割技术与机器人、计算机软硬件相结合,向智能制造发展,能实现多坐标联动,完成复杂工件的精准高效切割[13]。目前国内外汽车制造企业大量引入激光切割技术,使汽车安全性能得到进一步提升[14]。图1所示为激光切割在材料加工领域的应用。目前,在切割金属薄板方面,光纤激光器的应用最为广泛,其切割效率和切割质量均具有显著优势[15]。

图1 激光切割在材料加工领域的应用Fig.1 Application of laser cutting in material processing

在金属材料激光切割方面,赵鑫等[16]以高速飞行器尾翼不同厚度的Q235钢板为实验对象,进行激光切割工艺试验,研究表明随切割速度与辅助气压的增大,切缝表面质量整体呈先升高后降低的趋势,与钢板厚度无明显关系。顾俊等[17]分别对0.8 mm和1.6 mm的TC4钛合金民用大飞机蒙皮板材进行激光切割工艺试验,研究表明,切割速度是影响切割质量的主要因素,热影响区深度受切割工艺的影响较大,热影响区深度越深,材料的拉伸性能越差,试样断口形貌属于塑性断裂。沈义平等[18]针对 8 mm厚 AA2219铝合金开展了光纤激光切割工艺实验,研究表明,激光功率和辅助气压是影响切缝质量的最主要工艺参数,当激光功率增大至5.4 kW、辅助气压取值范围增大至 1100~1500 kPa时,切缝挂渣量最少。

在非金属材料激光切割方面,边晓微[19]将 355 nm的纳秒激光器和1064 nm的皮秒激光器用于蓝宝石的切割实验,结果表明用纳秒激光器在紫外波段对蓝宝石基片造成损伤的峰值功率密度阈值为 0.5×109W/cm2,加工效率低且存在明显的热效应,而脉宽为15 ps的皮秒激光对蓝宝石基片造成损伤的峰值功率密度阈值为0.5×1012W/cm2,加工几乎不产生热效应,切割质量优。图2为通过皮秒激光对0.55 mm的蓝宝石进行高质量的分层扫描切割[20]。蒋翼等[21]用红外皮秒激光加工CFRP炭纤维增强复合材料,将材料的热损伤降到了5 µm,并发现HAZ会随着激光平均功率的增大,先减小再增大;HAZ随脉冲重复频率的增加而增大;HAZ随扫描速度的增大逐渐减小,最后HAZ会逐渐趋于一个稳定值。乔璐等[22]针对低温共烧陶瓷Ferro A6M LTCC基板进行激光切割工艺研究,研究表明当激光参数设置为空占比为30%,频率为10 kHz,速度为4 mm/s时,得到的切割效果较好。

图2 皮秒激光切割蓝宝石Fig.2 Cutting of saphire by picosecond laser

在切割工艺对切割质量的影响因素方面,许天宇等[23]通过国志激光YMM-12000光纤激光器对20 mm厚的 Q235b钢板进行切割工艺实验,表明影响切割质量的主要工艺参数为激光功率和辅助气压,当激光功率增大到 4 kW,辅助气压取值范围增大到 1400~1500 kPa时,切缝挂渣量最少。侯红玲等[24]对1.7 mm厚飞机钛合金蒙皮材料进行激光切割实验,当激光功率为 1000 W,辅助气压为 1.2 MPa、切割速度为3000 mm/min时,切割面粗糙度最小,激光切割提高了切面的硬度。何燕春等[25]以Kapton复合胶膜为实验对象进行激光切割实验,得到最优工艺参数为喷嘴走速为 80 mm/s,激光功率为 70%,激光频率为6500 kHz,伺服电机加速度为450 mm/s2,工艺改进后激光切割Kapton复合胶膜孔切透率由原有的9%提升至97.4%。

2.2 激光焊接技术

激光焊接技术是激光领域重要的研究方向之一,据统计,制造业中25%的焊接任务由激光焊接完成,激光焊接技术被誉为“21世纪最有发展潜力的高能束流焊接技术之一”[26]。在航空航天领域,激光焊接技术常用于武器装备和飞行器的制造、飞机蒙皮的拼接等。在船舶制造和修复领域,将激光焊接技术应用于甲板和舱壁的焊接,有效解决船板翘曲变形问题,同时用于船舶关键零部件的修复,如大型低速机活塞部件,通过修复使部件使用寿命延长2~3倍[27]。在汽车制造领域,激光焊接已成为汽车焊接中的一项标准工艺,主要用于车身不等厚板的拼焊、车身的组焊和汽车零部件的焊接。与传统焊接技术比,激光焊接有如下优点:焊接材料适用性更广;焊接熔深大;焊缝热影响区窄,残余应力小;更高效;非接触式焊接,无污染;运用光纤传播,不受大气和电磁场的影响。激光焊接根据焊缝特点可分为深熔焊和传导焊,深熔焊一般应用于机械制造领域,传导焊一般用于熔池深度较浅、宽度要求较小的焊接领域,如电子工业[28]。图3所示为激光焊接在材料加工领域的应用。

图3 激光焊接在材料加工领域的应用Fig.3 Application of laser welding in material processing

国内针对激光焊接工艺开展了大量研究,图4为不同金属材料激光焊接焊缝及外观形貌。韩善果等[29]针对16 mm厚1561铝合金采用不开坡口无间隙的双面激光-MIG复合焊接工艺,结果表明焊接接头中存在着基体相α-Al和第二相Fe(Mn Al)6,第二相经焊接热循环重熔后弥散分布,较大的激光功率可使双面焊道交叉面积增大,有利于减少焊道根部缺陷,提高拉伸性能。陈永城等[30]对5 mm厚紫铜进行焊接,结果表明,在激光功率为 4.5~9.5 kW范围内,焊缝熔深与激光功率几乎呈线性关系,高功率可显著减少焊接过程的飞溅及表面孔洞,焊缝横截面形貌为I型,显微组织为柱状晶,焊接接头的拉伸强度为母材的77.3%,伸长率为母材的 41.8%。蔺小轩等[31]利用激光焊接汽车差速器壳与盆齿轮,省去了零件螺纹孔加工,焊接件总成疲劳及静扭试验符合设计标准,同时新产品减重效果明显,主减速器传动系统的传动效率得到了明显提升。省焊接所辛杨桂等开发了1000 W的手持式激光焊接设备,具备轻便、易上手的特点,可广泛用于焊接薄板材料。

在激光焊接对接头组织性能影响方面,温鹏等[32]采用摆动光纤激光-CMT电弧复合焊接方式对高速列车用带锁底6A01-T5铝合金型材进行了焊接工艺试验,得到了良好接头。研究表明,摆动激光复合焊缝外观成形优良,焊缝内工艺性气孔得到明显抑制;焊缝中心为树枝晶组织,二次枝晶明显弱化;复合焊接头极限疲劳强度为105.0 MPa,抗拉强度平均值为223.19 MPa,接头拉伸断口呈韧窝状,具有典型韧性断裂特征。罗兵兵等[33]对车用6016铝合金与 DC06低碳钢进行了钢上铝下机器人激光焊接工艺试验,结果表明,在激光功率为 800 W,离焦量为+2 mm的条件下,均获得了良好的表面成形。焊接速度为0.07 m/s时,熔池内部生成大量塑韧性良好的珠光体组织,界面金属间化合物(IMC)数量少,应力集中系数最小,接头的平均抗拉剪力达到最大值81.3 N。李斌等[34]采用激光-电弧复合技术焊接 BS960E高强钢板材,实验结果显示,采用直径为1.2 mm的90G型焊丝进行焊接,对应的接头组织主要为板条贝氏体,少量马氏体和 MA组元,焊缝接头抗拉强度为1117.13 MPa,伸长率为11.82%,焊缝冲击吸收功为 23 J,冲击断口以准解理断裂为主,呈现韧窝状形貌。

在激光焊数值模拟方面,彭进等[35]对激光焊接中不同尺寸的熔滴填充进入熔池过程的匙孔三维形貌,以及熔池金属流动特性进行了数值模拟研究,模拟结果表明,熔滴在匙孔上方下落填充进入熔池,对匙孔的形态波动影响较大,熔滴尺寸较大时,匙孔深度的波动幅度较大。冯燕柱等[36]建立了304不锈钢激光焊接过程熔池和匙孔之间瞬态耦合的三维模型,开展了匙孔瞬态行为研究,仿真结果与试验结果吻合,研究表明,匙孔瞬态行为受气泡影响,纵截面上匙孔面积因气泡破裂而增大;焊件上表面匙孔开口长度与匙孔后壁倾角相关;与匙孔开口宽度相比,匙孔纵截面上面积和匙孔长度变化幅度更大。黄立进等[37]建立了气泡三维数值模型,研究铝合金激光焊接中匙孔行为和匙孔型气孔的形成机理。实验论证表明,匙孔的形成与坍塌机理在数值模拟与实验中是相似的;匙孔坍塌的主要步骤是匙孔后壁处形成凸起,匙孔后壁上的凸起继续向匙孔前壁处流动,并与匙孔前壁接触形成液桥;气孔形成的主要因素是匙孔坍塌形成气泡和气泡被凝固界面捕获。

激光焊接技术发展迅猛,焊接工艺不断创新,已开出多种基于激光的复合焊接工艺,如激光-电弧复合焊,弥补了单一热源的不足,可以获得具有很好熔深和深宽比的焊缝;激光填丝焊,可降低工件坡口加工和装配精度要求,控制焊缝区域的组织性能;激光飞行焊,即利用高速扫描振镜头进行长距离加工的激光焊接方法,其定位精度高、效率高,可定制任意形状焊缝以优化结构强度;激光钎焊,其加热温度低,只在焊缝表面产生熔化现象,接头平整光滑,实现分光的同时可进行多点对称焊,同时易实现自动化等[38—39]。

2.3 激光增材制造技术

激光增材制造(LAM)技术以激光为能量源,将复杂的CAD数字模型快速而精密地制造成三维实体零件,实现真正的“自由制造”。与其他增材制造技术相比,激光的能量密度高,激光增材制造技术不受零件材料和结构的限制,可用于难加工材料、复杂结构及薄壁零件的加工制造,在航空航天领域的高性能复杂构件和生物制造领域的多孔复杂结构制造中优势显著[40]。目前,激光增材制造技术已经成功制造出高致密度金属构件,包括钛合金、高温合金、铝合金、不锈钢以及非晶合金材料等,针对高性能材料如梯度合金、记忆合金以及高熵合金的研究也在进行中[41]。激光增材制造技术按照其成形原理分类,具有代表性的有激光选区融化(SLM)技术和激光金属直接成形(LMDF)技术[42]。

SLM 成形技术在增材制造技术中得到了最广泛和最深入的研究。如通过SLM设备与工艺技术,美国GE公司制造出了发动机离心式燃油喷嘴,目前该喷嘴已成功应用于CFM国际公司开发的LAEP-X发动机中,如图5a所示;美国SPACE X航天公司则利用SLM技术制造了载人飞船的引擎,如图5b所示。西班牙Salamanca大学利用Arcam型SLM设备成功制造出钛合金胸骨和肋骨,并成功植入患者体内,如图5c所示[42]。美国普渡大学的技术员Dahlon P Lyles利用铝合金材料AlSi12打印出了能够承受408 kg的晶格结构,这个晶格结构总质量为 3.9 g,质量轻、负重强度大,使得该材料拥有更多的应用领域,如图5d所示。华中科技大学 Wen等[43]深入研究了 SLM成形过程中熔池边界对成形件性能的影响,研究表明熔池边界对成形件的力学性能尤其是延展性与韧性有很大影响。华南理工大学刘睿诚等[44]对SLM成形金属零件上表面粗糙度进行研究,研究表明成形件的上表面粗糙度主要受熔道宽度、扫描间距和铺粉层厚3个因素的共同影响,并提出通过电化学处理改善表面质量的方法。雷佳公司通过SLM技术利用不锈钢316L粉末为一汽大众制造了汽车制造辅助装备,性能优良,如图5e所示。

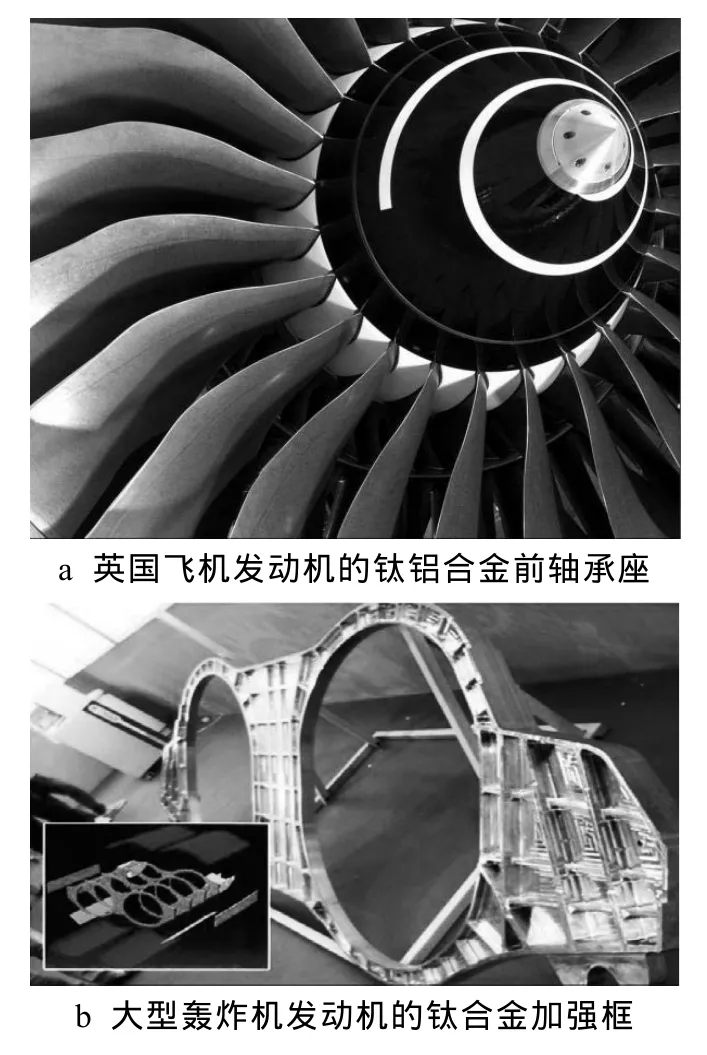

目前对于 LMDF技术的研究主要围绕成形工艺和成形组织性能展开,如美国GE公司利用LMD技术对发动机支架结构设计进行了减重设计加工,原零件质量约为2033 g,试制的零件质量仅为327 g,减轻质量达83.9%[45]。NASA喷气推进实验室开发出一种新的激光金属直接成形技术,可在一个部件上打印多种金属或合金,制件质量满足航空零部件不同部位不同性能的需要。英国Rolls·Royce公司利用LMDF技术生产Trent XWB-97发动机的前轴承座,该部件由钛铝合金构成,包括48片机翼叶,直径为1.5 m,长度为0.5 m,如图6a所示。北京航空航天大学王华明团队利用 LMDF技术制造出世界最大的激光增材制造设备(最大成形尺寸为7 m×4 m×3.5 m)和世界最大的某大型轰炸机发动机钛合金加强框,并获得了国家技术发明一等奖,如图6b所示。在LMDF工艺研究方面,耿靖贺等[46]以激光增材制造核电动力系统凸轮轴为背景,对12CrNi2粉末激光金属直接成形技术进行“控形”、“控性”以及应力分析3方面的研究,获得了成形无缺陷并且性能良好的工艺参数,并借助有限元技术与实际测试对其成形试件的残余应力分布进行分析。马琳杰等[47]研究了一种金字塔池化卷积神经网络的金属激光熔化沉积熔池状态识别方法,构建了金字塔池化卷积神经网络,有效减少高层特征的信息丢失问题。中国兵器装备集团自动化研究所的刘广志等[48]设计一种基于神经网络 PSD算法的成形过程自适应成形闭环反馈控制系统,对工艺参数与熔池尺寸动态关系进行分析,实现了 LMDF成形过程工艺参数的自适应控制。

图5 SLM的技术应用实例Fig.5 Application of SLM

图6 LMDF的技术应用实例Fig.6 Application of LMDF

2.4 激光表面改性技术

激光表面改性技术是通过高能量激光束与工件表面发生反应,从而提高零件表面性能的方法,涉及领域主要包括激光表面硬化、激光表面熔敷与合金化等。激光表面硬化是快速表面局部淬火工艺的一种高新技术,能快速提高金属材料及零件的表面硬度、耐磨性、耐蚀性以及强度和高温性能,同时使零件内部保持较好的韧性,分为激光相变硬化、激光熔化凝固硬化和激光冲击硬化 3种工艺,该技术主要应用于汽车缸套、凸轮轴、曲轴、锭杆等易磨损零件,通过表面改性延长零件使用寿命,从而提升经济效益。激光表面熔覆与合金化是利用高能激光束在基材表面产生快速熔凝的过程,形成与基层相互熔合的合金覆层,合金覆层与基层具有完全不同的成分与性能,从而提升材料的耐磨耐腐蚀性能,主要用在低熔点材料上,广泛应用于阀门、铸铁模具、气门、汽轮机齿轮的齿面等易磨损、易腐蚀零件[49—51],如图7所示为激光表面改性技术应用实例。

目前激光表面改性技术的研究主要集中在改性工艺的优化和涂层成分的优化配比方面。南非约翰内斯堡大学的Fatoba等[52]通过在Ti-6Al-4V合金表面熔覆Ti-Co合金,发现降低扫描速率可提高金属间化合物的比例,激光熔覆后,表面硬度从 HV301最高提升至HV719,合金的强度和耐腐蚀性能均得到显著提高。茨瓦恩理工大学的Sibisi等[53]在Ti-6Al-4V表面激光熔覆 Ti+SiAlON陶瓷粉末,使表面硬度相对基体提高了2倍以上。国内,李涛等[54]采用时效工艺处理发动机用FGH96镍基高温合金,利用激光冲击强化方法对其表面进行修复,研究表明激光冲击强化实现了FGH96合金的沉淀强化作用,显著降低疲劳裂纹的扩展速度,使试样达到了更高的疲劳寿命。郭磊等[55]对航空发动机涡轮叶片 Y2O3部分稳定 ZrO2(YSZ)热障涂层进行表面改性,研究表明,改性层的厚度与激光功率成正比,与光束长度成反比,优化的激光改性参数为:激光的功率为75~80 W,扫描速度为8 mm/s,光束长度为160 mm。吴桂兰等[56]在钛合金基体表面成功制得Ti-Si合金涂层,Ti-Si合金涂层整体组织致密且分布均匀,冶金结合程度良好,硬度提高了1.9倍,抗氧化性能提高了2.4倍,平均摩擦因数降低了0.39~0.45。

图7 激光表面改性技术应用实例Fig.7 Application of laser surface modification technology

随着超短脉冲、超快激光技术的发展,通过超短激光实现表面功能特性的研究逐渐受到关注。马德里理工大学的Jagdheesh等[57]采用纳秒激光在铝合金表面加工出微纳复合结构,得到超疏水表面,当液滴体积为8 μL时,水滴与加工表面的接触角最大达到了180°。Kaakkunen等[58]利用纳秒激光在飞机机翼表面加工出减阻结构,通过改变激光加工参数,在铝合金表面加工了不同高度和倾角的肋条,风洞实验表明,这些微结构可以明显降低飞机运行时的阻力。北京航空航天大学 Wang等[59]采用超快激光一站式加工得到微纳复合的超疏水结构,此结构自清洁和抗结冰能力强、热稳定性好,且承受机械磨损能力优异。

除以上几种应用范围较广的激光加工技术之外,激光加工技术不断创新,开发出了多种具有重要应用意义的新型激光加工技术,如激光打标、刻蚀、毛化、清洗等技术。

3 激光加工技术的应用展望

激光加工技术有着传统加工技术无法比拟的应用优势,同时其符合当前生态文明建设,实现绿色与可持续发展的要求,具有巨大的发展潜力和广阔的市场。随着激光加工技术应用领域的不断拓展,仍存在一些关键问题亟待解决,如激光设备的成本普遍偏高,专门针对激光增材制造的金属粉末开发不足,表面改性的激光加工工艺研究有待进一步深入等,因此针对上述问题开展技术研究,将促使激光加工技术更好应用于材料加工领域,从而助力中国制造业快速发展。