应用新型高活性间苯二酚-甲醛树脂的载重轮胎胎体帘布胶低生热性能研究

2020-08-04范汝良徐立新

范汝良,徐立新

[彤程化学(中国)有限公司,上海 201507]

载重轮胎(TBR)/工程机械轮胎(OTR)“全生命周期”的本质(如图1所示)是从原材料选择到轮胎配方和性能设计、再到轮胎精益生产过程,既要考虑轮胎的翻新再利用价值,又要考虑轮胎废弃处理过程中的环境保护[1]。特别是基于轮胎翻新价值提高的需求,轮胎从生产出来到废弃处理,保持胎体完好至关重要。其中最为重要的材料是轮胎的粘合胶料,如带束层胶料、胎体胶料、过渡层胶料、甚至粘合胶片胶料等。在轮胎配方设计中,不能轻易调整粘合胶料配方。对于粘合胶料的性能研究,不仅仅是各种老化前后的静态力学性能和粘合强度,更为重要的是动态生热性能,而后者往往容易被忽略。

图1 TBR/OTR轮胎“全生命周期”的本质

载重轮胎在负载和高速行驶期间,轮胎内部胶料会发生动态生热而使胎体温度升高,造成轮胎不同部位胶料发生不同程度的热氧老化,进而促使轮胎内部胶料脆化或软化,致使轮胎出现早期破坏,甚至出现肩空而导致交通事故[2]。因此,研究载重轮胎内部胶料,特别是粘合胶料的动态生热性能,开发低生热配方,防止胶料早期破坏,并以此提高轮胎的翻新价值,具有非常重要的现实意义[3]。

Yasuhiro Ishikawa[4]的早期研究表明,提高粘合胶料与镀铜钢丝帘线粘合性能的关键因素,一是使用高反应活性的二烯烃橡胶,如天然橡胶(NR);二是硫黄用量必须不小于4份;三是钢丝帘线表面镀层中铜质量分数必须在0.6~0.7范围内。其粘合机理是,在镀铜钢丝与粘合胶料的粘合界面层发生一系列化学反应,其中钴盐作为催化剂促进钢丝镀层的铜与胶料配方中的硫黄反应形成树脂状或珊瑚状的CuxS,进而与间苯二酚给予体/亚甲基给予体六甲氧甲基蜜胺(HMMM)形成的高度交联网状结构和NR硫化网状结构“互穿互锁”在一起,从而提高界面粘合强度。

这种“互穿互锁”的粘合硫化反应过程共分为4步。

第1步,温度不高于100 ℃,钴盐促进硫黄与钢丝表面的镀铜发生反应,形成树枝状或珊瑚状CuxS,在粘合界面与硫化胶网络和粘合树脂网络“互穿互锁”而增强粘合。对于CuxS,温度不高于155 ℃时为无定形弹性状态,对粘合强度有利;温度为155~170 ℃时为结晶脆性体,不利于粘合强度。

第2步,温度不高于130 ℃,CuxS促进间苯二酚或间苯二酚-甲醛树脂(间-甲树脂)与HMMM的反应,在粘合界面形成间-甲树脂高度交联网络。一是与CuxS树枝状或珊瑚结构、硫化胶网络结构形成“互锁”,从而提高粘合强度;二是起到“气密层作用”,防止钢丝受到水气、湿气等腐蚀;三是形成刚性过渡层。间-甲树脂在硫化前的成型加工过程中起增粘作用。

第3步,温度不低于140 ℃,橡胶硫化形成硫化网络,与CuxS树枝状或珊瑚状网络和粘合树脂网络“互锁”,增大粘合强度。

第4步,温度不低于140 ℃,HMMM对次磺酰胺类促进剂DZ产生“捕捉反应”,两种促进剂互相抵消。

传统的关于载重轮胎粘合体系的研究和评估只局限于加工性能、老化前后的静态力学性能和粘合性能,而忽略了对动态滞后损失和动态生热性能的研究。

本工作不仅研究了新型高活性间-甲树脂SL3020LFR对载重轮胎胎体帘布胶加工性能、老化前后的力学性能和粘合性能的影响,还着重研究了胶料的动态力学性能,并与非间-甲树脂产品进行对比。

1 实验

1.1 主要原材料

NR,牌号SCR10,海南天然橡胶产业集团股份有限公司产品;炭黑N326,上海卡博特化工有限公司产品;钴盐,钴质量分数为0.205,美国Shepherd公司产品;3+9+15×0.22+0.15镀铜钢丝帘线,贝卡尔特(中国)技术研发有限公司产品;高活性间-甲树脂SL3020LFR(相对于传统苯乙烯改性间-甲树脂)、非间-甲树脂SL3025C和SL3006,华奇(张家港)化工有限公司产品;非间-甲树脂(改性苯酚-甲醛树脂)A-1,A-2和P-N,进口产品。

1.2 配方

载重轮胎胎体帘布胶配方:NR 100,炭黑N326 55,氧化锌 8,防老剂RD 0.5,防老剂6PPD 2,钴盐 0.5,树脂(变品种) 1.88,HMMM 5,不溶性硫黄OT20 4.8,促进剂DZ 1.25。

1.3 主要设备和仪器

1600型本伯里密炼机,美国法雷尔公司产品;HZ-7015B型开炼机,上海恒准仪器科技有限公司产品;XLB-D型平板硫化机,湖州宏桥橡胶机械有限公司产品;MDR2000型无转子硫化仪、MV2000型门尼粘度计和RPA2000橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;Instron 3365型电子万能材料试验机,美国英斯特朗公司产品;SDTA 861e型动态热机械分析仪,瑞士梅特勒-托利多公司产品;固特里奇动态压缩生热仪,美国TechPro公司产品。

1.4 试样制备

胶料分3段进行混炼,一段和二段混炼在密炼机中进行,转子转速为90 r·min-1。

一段混炼初始温度为50 ℃,混炼工艺为:NR40s提压砣10s加部分炭黑N326和氧化锌→压压砣40s提压砣10s清扫→压压砣60s提压砣→排胶(145 ℃),室温停放20 h。

二段混炼初始温度为60 ℃,混炼工艺为:一段混炼胶40s提压砣10s加剩余炭黑N326、防老剂、钴盐和树脂→压压砣40s提压砣→排胶(140 ℃)。

二段混炼完成后,立即在开炼机上进行均化处理,然后取1 kg胶料添加硫黄、促进剂和HMMM,翻炼下片,停放20 h。

胶料在平板硫化机上硫化。

1.5 测试分析

1.5.1 门尼粘度

按照GB/T 1232.1—2016《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分 门尼粘度的测定》进行测试。

1.5.2 门尼焦烧时间

按照GB/T 1233—2008《未硫化橡胶初期硫化特性的测定 用圆盘剪切粘度计进行测定》,采用大转子,测试温度为127 ℃。

1.5.3 硫化特性

按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》进行测试,测试条件为151℃×40 min。

1.5.4 物理性能

按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分 邵氏硬度计法(邵尔硬度)》和GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》分别测试硫化胶的邵尔A型硬度和拉伸性能,采用2 mm试样,硫化条件为151 ℃×30 min。

1.5.5 钢丝帘线粘合性能

按照GB/T 16586—2014《硫化橡胶 与钢丝帘线粘合强度的测定》和GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行钢丝帘线粘合性能测试,钢丝帘线规格为3+9+15×0.22+0.15,在151 ℃×40 min条件下硫化制样,测试H抽出力。

1.5.6 动态力学性能

动态力学性能参考检测标准TS-A0411进行测试。试验条件为:温度 30~100 ℃,静态应力10 N,振幅 15 μm,升温速率 3 ℃·min-1。

1.5.7 压缩生热性能

按照ASTM D 623—2007《橡胶性能的标准试验方法 压缩发热和弯曲疲劳试验》进行测试。在恒定应变条件下,恒温室温度 50 ℃,预热时间30 min,试验时间 25 min,负荷 245 N,频率 30 Hz,冲程 4.45 mm。试样为直径30 mm、高度25 mm的实心圆柱试样,硫化条件为151 ℃×40 min。

1.5.8 RPA分析

将试样放入RPA模腔中,设定频率为1.7 Hz,应变为2.8%,进行151 ℃×30 min的正硫化。

应变扫描:试样正硫化后,将模腔冷却至90 ℃并恒温,在10 Hz的频率下测试损耗因子(tanδ)与应变的关系,应变范围为0.01%~25%。

温度扫描:试样正硫化后,将模腔冷却至40℃,在10 Hz的频率下测试tanδ与温度的关系,温度范围为40~150 ℃。

2 结果与讨论

2.1 高活性间-甲树脂化学改性原理及性能

高活性间-甲树脂SL3020LFR的化学改性原理及性能如图2所示。

图2 高活性间-甲树脂化学改性原理及性能

从图2可知,基于传统倍耐力载重轮胎技术的粘合体系基本上以间苯二酚或甲醛给予体HMMM为主,其胶料特点是粘合性能优异、动态生热低、终炼胶门尼粘度较低,但其在混炼和压延过程中容易升华冒白烟,影响环境和健康,欧洲环境健康安全(EHS)法规限制间苯二酚使用。为此开发了间-甲树脂和苯乙烯改性间-甲树脂(图2右侧),如SL3020和SL3022等牌号,其特点是避免了在胶料加工过程中升华冒白烟,VOC挥发低,粘合性能优良,但动态生热比纯间苯二酚胶料高。为解决动态生热高这一问题,开发了降低动态生热的活性间-甲树脂,如SL3020LFR,其胶料性能特点见图2左侧。

2.2 门尼粘度

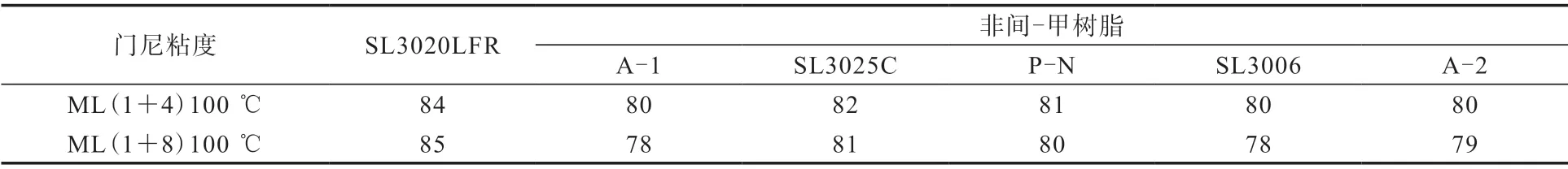

胶料的门尼粘度如表1所示。

由表1可见:高活性间-甲树脂SL3020LFR胶料的门尼粘度[ML(1+4)100 ℃]比非间-甲树脂高2—4个单位;延长测试时间到8 min,SL3020LFR胶料的门尼粘度[ML(1+8)100 ℃]略有升高,而其他非间-甲树脂胶料的门尼粘度则呈下降趋势。这表明SL3020LFR的反应活性较高,即使在门尼粘度测试过程中也发生反应,从而使得胶料的门尼粘度升高。因此含有SL3020LFR的胶料的加工过程要控制在较低的温度下进行,轮胎生产厂家的实际经验是混炼和压延温度可以适当降低5~10 ℃。

表1 胶料的门尼粘度

2.3 门尼焦烧时间

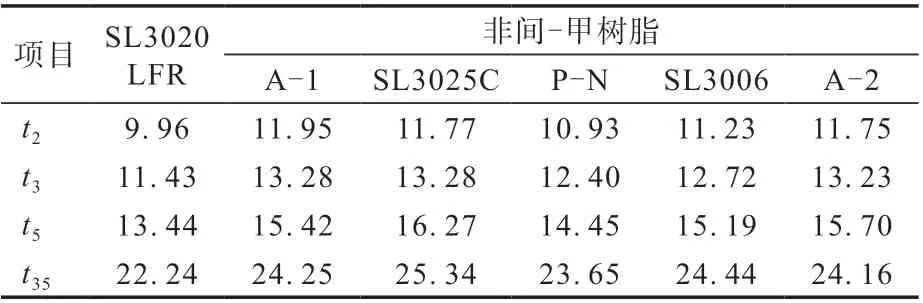

胶料的门尼焦烧时间如表2所示。

表2 胶料的门尼焦烧时间 min

由表2可见,高活性间-甲树脂SL3020LFR胶料具有比较短的门尼焦烧时间,说明在127 ℃下,SL3020LFR就表现出比较高的反应活性,其胶料的门尼焦烧时间仍然在工艺可接受范围之内。

2.4 硫化特性

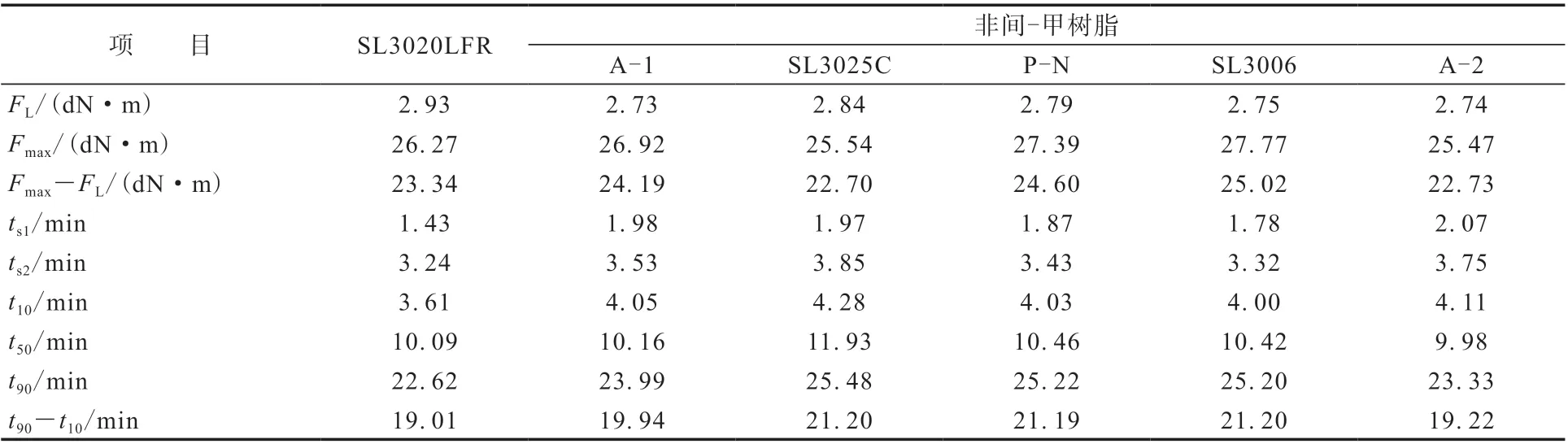

胶料的硫化特性如表3所示。

根据Yasuhiro Ishikawa[4]的研究结果,关于载重轮胎粘合胶料配方的3个关键点之一就是配方中硫黄用量不能小于4份,因此本试验胶料的硫化特性也主要取决于硫黄/促进剂体系。从表3可以看出,高活性间-甲树脂SL3020LFR胶料的硫化诱导期t10(3.61 min)、理论正硫化时间t90(22.62 min)均比非间-甲树脂胶料(分别为4.00~4.28和23.33~25.48 min)短,特别是表征硫化速度的t90-t10最短,说明高活性间-甲树脂SL3020LFR的硫化活性最高。原因是SL3020LFR反应活性点较多,与HMMM发生反应快且充分,形成更多树脂网络结构,而非间-甲树脂的分子结构中不含有间苯二酚或含有很少量的间苯二酚,反应活性点较少,反应较慢且不充分。

表3 胶料的硫化特性

2.5 物理性能

硫化胶的物理性能如表4所示。

表4 硫化胶的物理性能

由表4可见,高活性间-甲树脂SL3020LFR硫化胶的硬度、定伸应力、拉伸强度和拉断伸长率与非间-甲树脂硫化胶相当,并无明显差别。100℃×24 h老化后性能变化趋势与老化前基本一致,也无明显差异。

2.6 钢丝帘线粘合性能

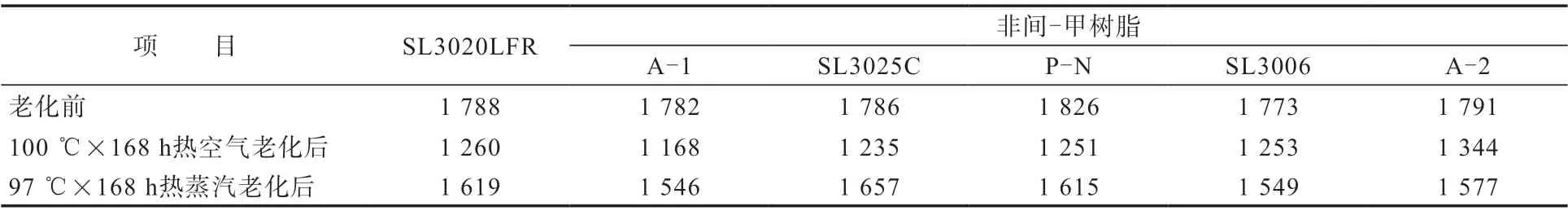

钢丝帘线的H抽出力如表5所示。

从表5可以看出,无论是高活性间-甲树脂SL3020LFR胶料,还是非间-甲树脂胶料,无论是老化前,还是热空气老化或热蒸汽老化后,所有粘合胶料的钢丝帘线初始H抽出力和老化后H抽出力在试验误差允许范围内无明显差异。这表明,对于使用间-甲树脂和非间-甲树脂的粘合胶料,无论老化前还是老化后,仅仅评价粘合力(H抽出力)和拉伸性能,对于载重轮胎而言是不充分的。原因是根据Yasuhiro Ishikawa[4]的研究机理,只要钴盐促进反应形成CuxS、树脂与HMMM反应形成树脂网络、橡胶硫化形成交联网络,且三者形成“互穿互锁”,胶料的静态力学性能,如拉伸性能和粘合性能等,均不会有太大差别。更为重要的是,由于载重轮胎是在动态形变下工作,评价载重轮胎粘合胶料的动态力学性能,甚至评价动态压缩生热,才是区别活性间-甲树脂与非间-甲树脂的更重要手段。

表5 钢丝帘线的H抽出力 N

2.7 动态力学性能

胶料的动态力学性能如表6所示,G′为剪切储能模量。

由表6可见,高活性间-甲树脂SL3020LFR粘合胶料在60 ℃时的G′(9.875 MPa)介于不同非间-甲树脂粘合胶料的G′(8.533~10.534 MPa)之间,总体而言,高活性间-甲树脂SL3020LFR粘合胶料的G′较高,说明采用该胶料的载重轮胎操纵性能较好。另外从表征动态滞后损失的tanδ可以看出,高活性间-甲树脂SL3020LFR粘合胶料在60 ℃时具有较低的滞后损失(tanδ为0.077),而且温度提高(从60 ℃提高到80 ℃)时tanδ有下降的趋势,说明滞后损失减小,而其他非间-甲树脂粘合胶料不仅在60 ℃时具有较高的滞后损失(tanδ为0.086~0.089),而且温度提高后胶料的滞后损失均有增大趋势。这也说明非间-甲树脂在粘合硫化反应期间,与HMMM反应不完全、不彻底,反应产物仍然具有“热软化”的热塑性特性,因而动态滞后损失较大。这同时也预示着使用高活性间-甲树脂SL3020LFR的载重轮胎粘合胶料具有较低的动态压缩生热,而使用非间-甲树脂的粘合胶料的动态生热会比较高。

表6 胶料的动态力学性能

2.8 压缩生热

胶料的压缩生热性能如表7所示。

由表7可见,高活性间-甲树脂SL3020LFR粘合胶料具有相对较低的底部温升(23 ℃),比非间-甲树脂粘合胶料低2~5 ℃,而中心部位的温度则低4~10 ℃,换言之,使用高活性间-甲树脂粘合胶料的载重轮胎内部胶料承受的动态温度较低,因而其耐热氧老化性能保持率更高,这有利于载重轮胎延长使用寿命和提高翻新价值。

表7 胶料的压缩生热性能

2.9 RPA分析

2.9.1 应变扫描

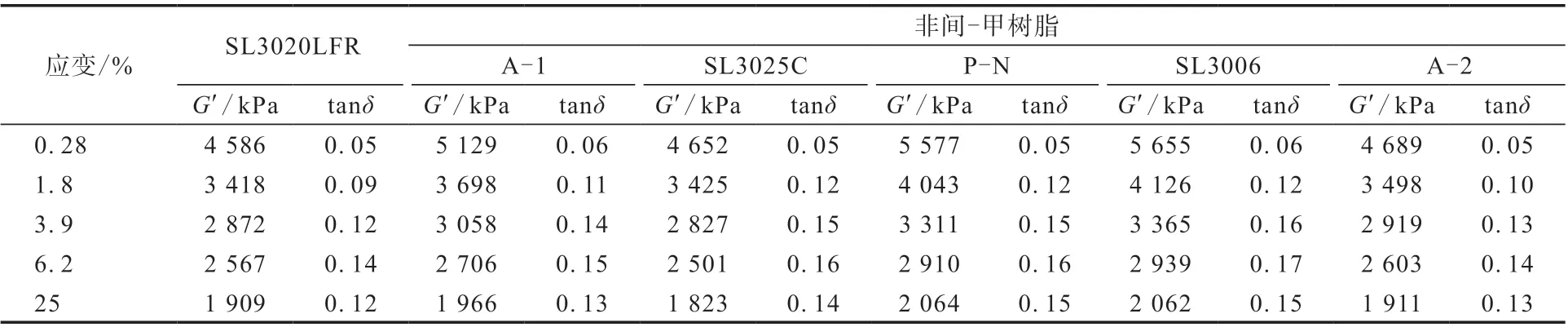

胶料的G′和tanδ与应变的关系如表8所示。

由表8可见,高活性间-甲树脂SL3020LFR粘合胶料的tanδ较小,即具有较低的动态滞后损失,这表明该胶料会具有较低的动态压缩生热,而其他非间-甲树脂粘合胶料的动态滞后损失则相对较高,这也预示着非间-甲树脂粘合胶料的动态生热较高。

表8 胶料的G′和tan δ与应变的关系

2.9.2 温度扫描

胶料的G′和tanδ与温度的关系如表9所示。

从表9可以看出类似的结论,即高活性间-甲树脂SL3020LFR粘合胶料具有比较低的动态滞后损失,表明其具有较低的动态压缩生热。

表9 胶料的G′和tan δ与温度的关系

3 结论

(1)高活性间-甲树脂SL3020LFR胶料的硫化活性较高,其加工性能、老化前后的拉伸性能和粘合性能均符合载重轮胎胎体帘布胶的性能要求。

(2)高活性间-甲树脂SL3020LFR胶料的动态滞后损失和动态压缩生热均比较低,预示着其可以改善载重轮胎的耐久性能和提高翻新价值。