防老剂6PPD对胎侧胶变色的影响研究

2020-08-04王大鹏王苗苗邓彩霞

李 威,徐 艺,王大鹏,王苗苗,邓彩霞

(三角轮胎股份有限公司,山东 威海 264200)

在轮胎用原材料中防老剂的污染变色现象较为严重,是影响橡胶制品颜色变化的主要因素之一。在轮胎长期停放和使用过程中,防老剂会发生迁移,在氧气的氧化作用及日光作用下发生变色,污染与其接触的材料,从而影响轮胎的外观质量[1-5]。

本工作主要从热氧老化和日光作用两个方面监测轮胎停放过程中胎侧胶中防老剂6PPD的变化情况。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国产品;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;炭黑N375,山东贝斯特化工有限公司产品;环保油,美国壳牌公司产品;氧化锌,山东兴亚新材料股份有限公司产品;硬脂酸,山东隆宇制剂厂产品;防老剂6PPD,山东圣奥化工股份有限公司产品;防老剂RD和促进剂TBBS,荣成市化工总厂有限公司产品;防老剂DTPD,句容市兴春化工有限公司产品;工业硫黄,山东崖头新庄化工厂产品。

1.2 试验配方

NR 45,BR 55,炭黑N375 48,碳酸钙 8,氧化锌 3,硬脂酸 2,树脂 2.45,防护蜡 2,环保油 4,防老剂DTPD 1,防老剂RD 1,防老剂6PPD 变量,硫黄 1.4,促进剂TBBS 0.7。

1#—4#配方中防老剂6PPD的用量分别为3,2,1和0份。

1.3 主要设备和仪器

XK-160型开炼机,沈阳橡胶机械有限公司产品;AI-7000M型电子拉力机,中国台湾高铁检测仪器有限公司产品;热空气老化试验箱,江都市精卓试验仪器厂产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;高效液相色谱(HPLC)仪,日本岛津公司产品;AVANCE ⅢTM核磁共振波谱(NMR)仪,瑞士布鲁克公司产品;NICOLET iS5型傅里叶变换红外光谱(FTIR)仪,赛默飞世尔科技有限公司产品;TGA/DSC1型热重(TG)分析仪,瑞士梅特勒-托利多公司产品;Mini Msez07933型色度仪,美国HunterLab公司产品;气相色谱-质谱联用(GC-MS)仪,美国安捷伦公司产品。

1.4 试样制备

将NR和BR在开炼机上进行薄通,依次加入其他配合剂混炼。混炼后的胶料在150 ℃下硫化30 min,得到硫化胶片。

1.5 测试分析

(1)采用HPLC仪定性和定量测定防老剂6PPD的含量;采用NMR仪和FTIR仪分析防老剂6PPD的微观结构;采用TG分析仪测试防老剂6PDD的热稳定性;采用色度仪监控防老剂6PPD及其胶料颜色变化;采用GC-MS仪分析未知物成分。

(2)胶料的物理性能按照相应的国家标准进行测试。

2 结果与讨论

2.1 防老剂6PPD稳定性

2.1.1 热氧老化

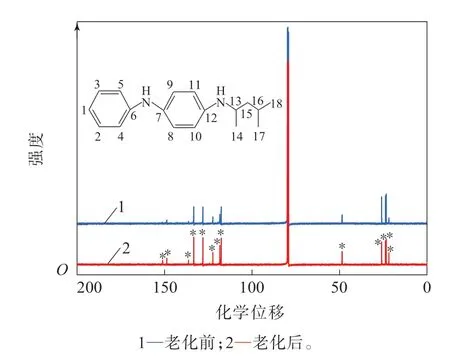

将防老剂6PPD放置在100 ℃热空气老化试验箱中处理1 d,利用NMR仪和FTIR仪对其微观结构进行表征,测试结果如图1和2所示。

图1 防老剂6PPD热氧老化前后的13C-NMR谱

从图1可以看出,热氧老化前后防老剂6PPD的碳核磁结果相同。经分析,13C-NMR谱中出现的13个碳核磁特征峰(图中用*标识)归属于防老剂6PPD的18个碳,分别对应图中6,7,12,2/3,1,8/9,10/11,4/5,13,15,16,14和17/18号位的碳原子。NMR分析表明,防老剂6PPD在100 ℃热氧环境中稳定,其化学结构保持不变。

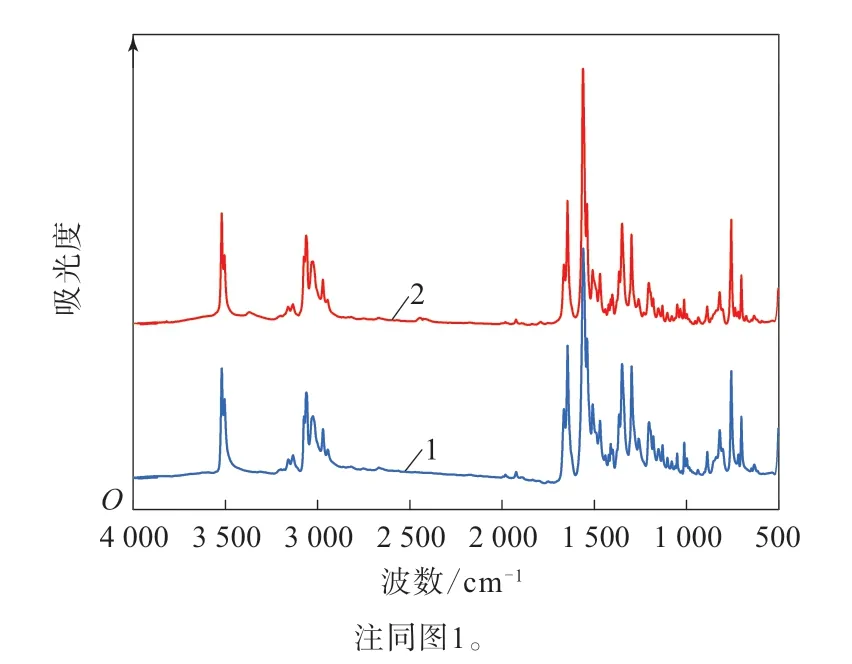

从图2可以看出,热氧老化后防老剂6PPD的FTIR谱与老化前的FTIR谱的相似度高达96%,防老剂6PPD的官能团未被氧化破坏,同时未观察到新官能团的谱峰。FTIR分析结果与13C-NMR表征结果一致。

图2 防老剂6PPD热氧老化前后的FTIR谱

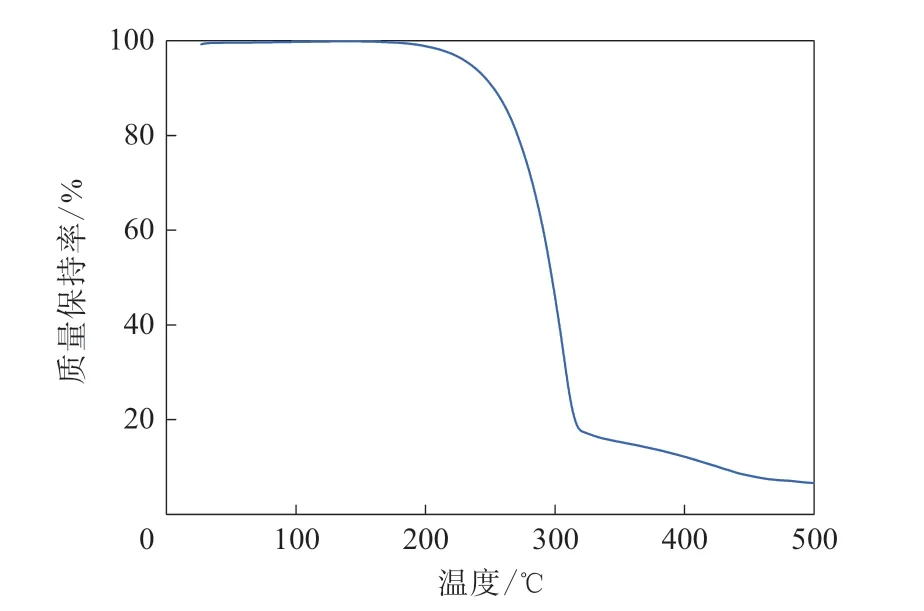

防老剂6PPD的TG曲线如图3所示。

图3 防老剂6PPD的TG曲线

从图3可以看出:防老剂6PPD与氧气反应的起始温度为160 ℃;当环境温度为100 ℃时,防老剂6PPD不会发生氧化反应。而图中显示的160 ℃之前的质量损失归因于试样中水分的蒸发,基本可以排除其受热分解或老化损失的可能性。

综上所述,防老剂6PPD在热氧环境中稳定,且不与氧气分子发生反应而变质。

2.1.2 常温常压下停放

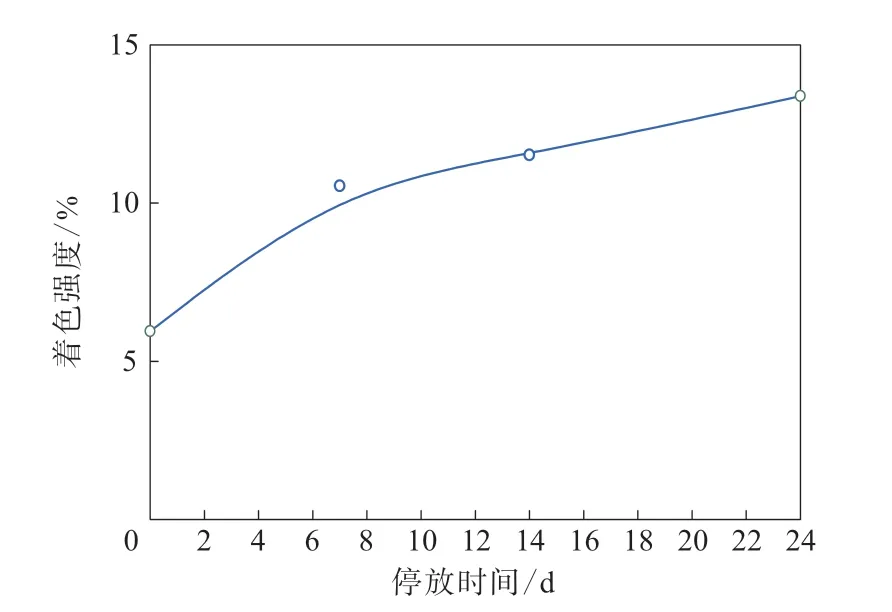

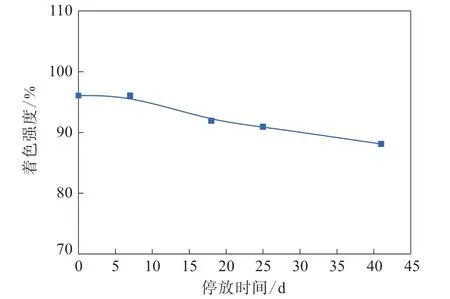

将防老剂6PPD在常温常压日光照射条件下停放24 d,利用色度仪监控其在不同停放时间下的颜色变化。停放时间对防老剂6PPD着色强度的影响如图4所示。

从图4可以看出,随着停放时间的延长,防老剂6PPD的着色强度增大,即试样的颜色加深。说明防老剂6PPD会发生光致变色现象。

图4 防老剂6PPD的着色强度

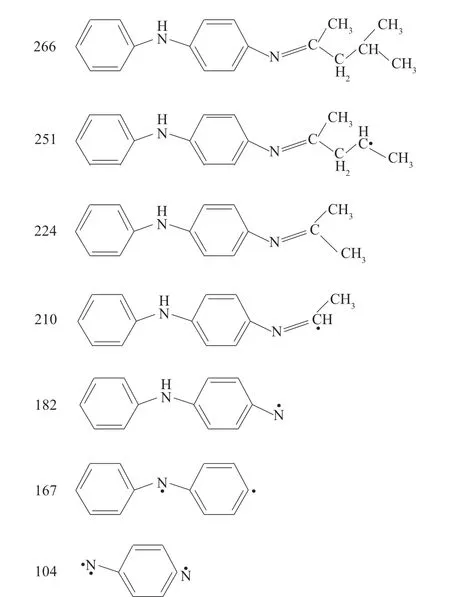

使用GC-MS仪测试停放24 d后防老剂6PPD的成分。GC-MS仪除监测到防老剂6PPD的特征色谱外,还检测到15.30 min时的新色谱峰,但在质谱谱库中未找到能与之匹配的物质。经过分析,质谱检测新增色谱峰的碎片质荷比(m/z)结果中,丰度较高的几个碎片的m/z分别为266,251,224,210,182,167和104(见图5)。结合防老剂6PPD的化学结构和特征碎片m/z(268,253,211,183,167和105)可以推断,新增色谱峰的化学结构与防老剂6PPD相似。图5中m/z为266所对应的化学结构即为新增物质的化学结构式。该物质可能是导致防老剂6PPD在停放过程中颜色加深的主要因素。

图5 GC-MS碎片离子m/z与化学结构的关系

2.2 胎侧胶中防老剂6PPD的稳定性

2.2.1 热氧老化

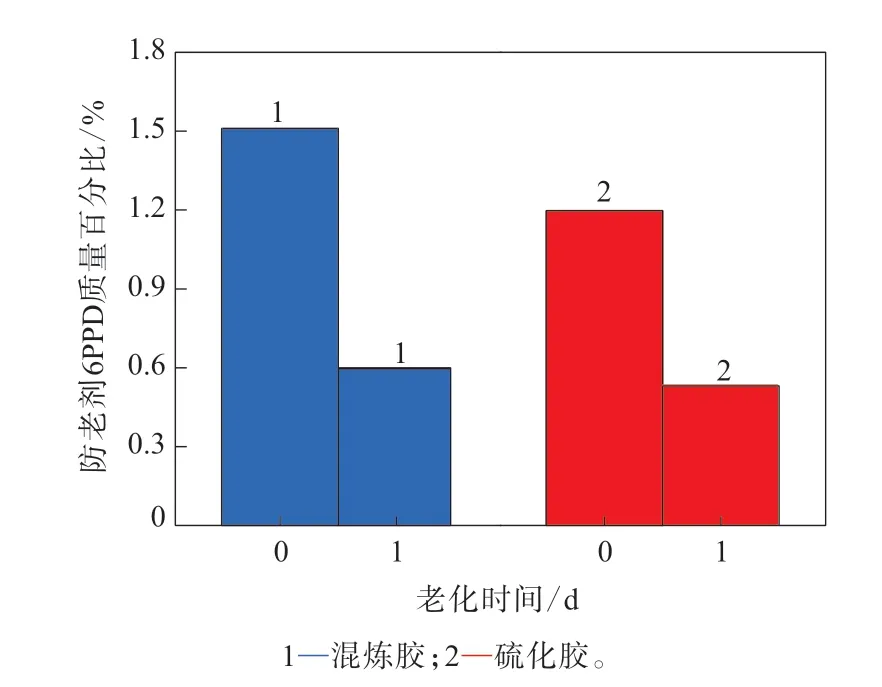

将轮胎胎侧部位的混炼胶或硫化胶放置于热空气老化试验箱中,考察胶料在100 ℃下防护体系的变化情况。使用HPLC仪对防老剂6PPD的含量进行追踪监控,用以评价胶料的耐热氧老化性能。混炼胶和硫化胶在100 ℃下放置1 d后防老剂6PPD的含量(占胶料总质量的百分比)如图6所示。

图6 胶料老化前后防老剂6PPD的含量

从图6可以看出,在混炼胶和硫化胶中防老剂6PPD的质量百分比分别为1.51%和1.33%,而胎侧胶配方显示防老剂6PPD的质量百分比为1.70%。结果表明,胶料中有部分防老剂6PPD未被检测到,这可能是由于抽提方式、胶料制备过程中的损失以及防老剂被孔材料吸附未能以游离形式释放等。

从图6还可以看出:混炼胶与硫化胶中防老剂6PPD的含量变化趋势相似;胶料在100 ℃热氧老化条件下放置1 d后防老剂6PPD的含量损失接近65%。

由此可见,防老剂6PPD与橡胶混合后,会有部分通过迁移方式扩散至胶料表面,与橡胶进行氧化,并优先于橡胶与氧气分子发生反应,参与到橡胶老化的链式反应过程中,终止了氧气与橡胶的链式反应。而防老剂6PPD分子与氧气分子的反应产物保留在橡胶表面形成一层膜,可以阻止氧气与橡胶的进一步反应[3]。

2.2.2 常温常压下停放

轮胎常见的外观质量问题主要有胎侧变色(表面出现红棕色物质)、轮胎表面“喷霜”(析出白色颗粒物质)和轮胎表面“喷油”(表面发亮、发蓝)等。防老剂6PPD是胎侧变色的主要影响因素。为了模拟轮胎在停放过程中的氧化反应与日光作用,将胎侧胶在常温常压日光照射条件下停放41 d,利用色度仪监控其在不同停放时间下的颜色变化。停放时间对胶料着色强度的影响如图7所示。

图7 停放时间对胶料着色强度的影响

从图7可以看出,随着停放时间的延长,胶料的着色强度降低。这是胶料表面的颜色“黑度”变弱造成的。防老剂6PPD等易迁移的物质在停放过程中缓慢地迁移至胶料表面,并在氧气及日光作用下发生反应,从而影响胶料的“黑度”。

2.3 胶料的物理性能

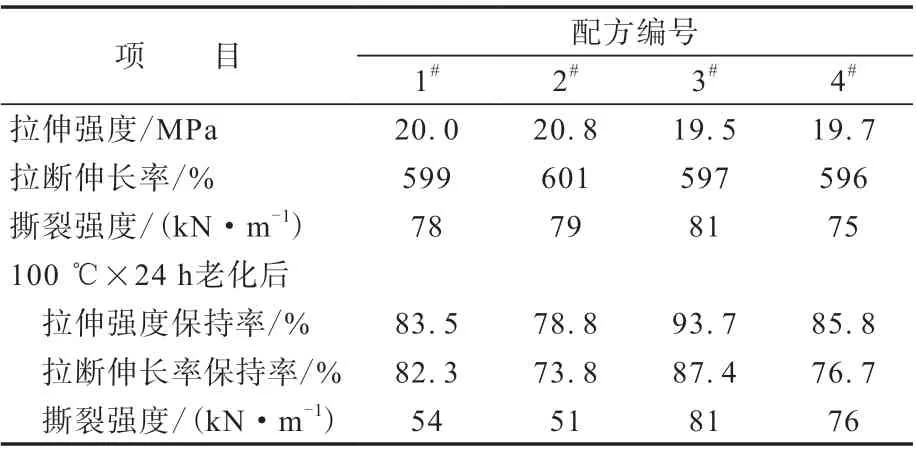

防老剂6PPD用量对胶料物理性能的影响如表1所示。

表1 防老剂6PPD用量对胶料物理性能的影响

从表1可以看出:经热氧老化后,3#配方胶料的拉伸强度保持率和拉断伸长率保持率最大,撕裂强度保持不变;而2#配方胶料的拉伸强度保持率和拉断伸长率保持率最小,撕裂强度明显减小。这些都表明胎侧胶中并非防老剂用量越大,耐热氧老化性能越好。当防老剂6PPD用量为1份时,胶料的耐热氧老化性能优异。

综上所述,防老剂6PPD是影响胎侧胶变色的主要因素,其在配方中的用量不宜过大,否则会影响轮胎的外观质量。

3 结论

(1)防老剂6PPD在热氧环境中稳定,但在日光作用下会发生光致变色。

(2)胎侧胶中防老剂6PPD会优先于胶料与氧气发生化学反应,终止氧气与橡胶的链式反应,反应产物也可以有效地阻止橡胶与氧气的进一步反应。

(3)胎侧胶中防老剂6PPD用量与其耐热氧老化性能呈非正比关系,当防老剂6PPD用量为1份时,胶料的耐热氧老化性能优异。