白炭黑在全钢载重子午线轮胎胎面基部胶中的应用

2020-08-04牟成乾李建勋孔德鲁林纪祥

胡 源,牟成乾,李建勋,李 伟,孔德鲁,林纪祥

(通力轮胎有限公司,山东 兖州 272000)

随着轮胎工业的快速发展,沉淀法白炭黑在全钢载重子午线轮胎中已得到广泛应用[1-5]。对各大品牌的全钢载重子午线轮胎胎冠部位配方进行剖析发现,双层胎面基部胶配方中白炭黑的用量在0~15份,其中炭黑用量在30~42份,未发现全部采用白炭黑作为补强填料的轮胎胎面基部胶配方设计。

白炭黑在全钢载重子午线轮胎中主要应用于胎冠配方,以提高胎面的抗撕裂性能,降低胶料生热和损耗因子。载重轮胎在极端条件使用过程中易产生肩空和冠空问题,本工作通过采用沉淀法白炭黑全部替代炭黑的胎面基部胶配方设计思路来降低载重轮胎的肩冠部生热和滚动阻力,提高轮胎的耐久性能。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;炭黑N330,山西安仑化工有限公司产品;白炭黑,牌号175MP,福建三明正元化工有限公司产品;硅烷偶联剂HP-699,江西宏柏新材料有限公司产品;环保油VIVATEC600,宁波汉圣化工有限公司产品;硬脂酸,泰柯棕化(张家港)有限公司产品;防老剂4020和促进剂TBBS,山东尚舜化工有限公司产品;分散剂吡咯烷酮(NOP),德国Brenntag公司产品;高比表面积氧化锌,美国洛克伍德公司产品;分散剂FS-200,武汉泾河化工有限公司产品;不溶性硫黄70P,欧米亚精细化工有限公司产品;防焦剂CTP,山东阳谷华泰化工有限公司产品。

1.2 配方

正常生产配方:NR 100,炭黑N330 34,白炭黑 15,硅烷偶联剂HP-699 3,环保油 1.3,氧化锌 4.5,硬脂酸 1,防老剂4020 2,防焦剂0.1,分散剂FS-200 1.5,不溶性硫黄 2.57,促进剂TBBS 1.3。

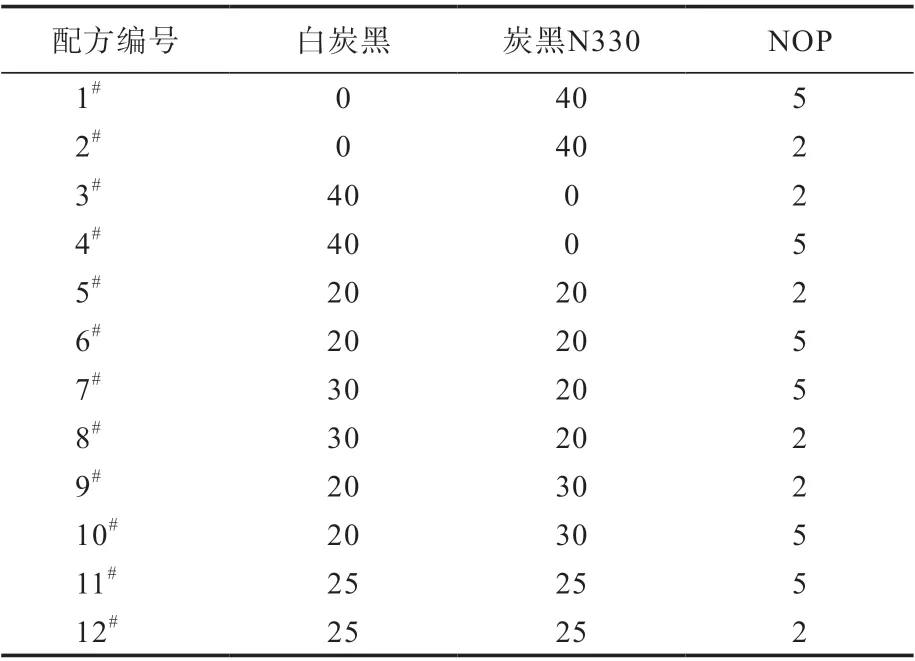

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

X(S)M-1.5型智能密炼机,青岛科高橡塑机械技术装备有限公司产品;GK400N型和GK255N型密炼机,德国克虏伯公司产品;XLHQ600×600×X4/1400型平板式硫化机,青岛高策橡胶工程有限公司产品;Premier MDR型无转子硫化仪、RPA2000橡胶加工分析仪(RPA)和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;AI-7000S型电子拉力试验机和RH 2000N型压缩生热试验机,高铁检测仪器(东莞)有限公司产品;2-PC(Y)型轮胎高速试验机,天津久荣车轮技术有限公司产品;1station型滚动阻力试验机,美国Akron公司产品。

1.4 混炼工艺

1.4.1 小配合试验

小配合试验胶料在X(S)M-1.5型智能密炼机中进行,采用两段混炼工艺。一段混炼转子转速为70 r·min-1,混炼工艺为:生胶→压压砣30 s→炭黑或白炭黑、硅烷偶联剂HP-699和硬脂酸→压压砣50 s→其他小料→压压砣→提压砣30 s(135℃)→压压砣→排胶(155 ℃);二段混炼转子转速为30 r·min-1,混炼工艺为:一段混炼胶、硫黄、促进剂和防焦剂→压压砣50 s→提压砣5 s→压压砣→排胶(105 ℃)。

1.4.2 大配合试验

大配合试验胶料采用三段混炼工艺,前两段均在GK400N型密炼机中进行。一段混炼转子转速为50 r·min-1,混炼工艺为:塑炼胶、炭黑、白炭黑和小料(偶联剂、环保油、NOP、氧化锌、防老剂、硬脂酸、分散剂)→压压砣35 s→提压砣→转速变为35 r·min-1→压压砣→排胶(155 ℃);二段混炼转子转速为35 r·min-1,将一段混炼胶进行返炼,排胶温度为150 ℃。终炼在GK255N型密炼机中进行,转子转速为20 r·min-1,混炼工艺为:二段混炼胶、硫黄、促进剂和防焦剂→反复提压砣和压压砣→排胶(101 ℃)。

1.5 测试分析

1.5.1 硫化特性

按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试条件为151℃×60 min。

1.5.2 物理性能

按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》和GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》分别测试硫化胶的邵尔A型硬度和拉伸性能,采用4 mm试样,硫化条件为151 ℃×40 min。

1.5.3 压缩温升

按照ASTM D 623—2007《橡胶性能的标准试验方法.压缩发热和弯曲疲劳试验》进行测试。在恒定应变条件下,恒温室温度为55 ℃,预热时间为30 min,试验时间为25 min,负荷为245 N,频率为30 Hz,冲程为4.45 mm。试样为直径18 mm、高24 mm的实心圆柱。

1.5.4 RPA分析

试验条件为温度 60 ℃,频率 10 Hz,应变7%。

1.5.5 耐久性能

按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试,轮辋符合GB/T 2977—2016规定的尺寸,充气压力以单胎最大额定负荷对应的充气压力为准,充气后的试验轮胎和轮辋组合体在(38±3) ℃的环境下至少停放3 h。

1.5.6 滚动阻力系数

依据欧盟ECE R117轮胎法规进行测试,试验轮辋为9.00,热平衡时间不短于6 h,温度修正系数为0.006,正向升温180 min,反向升温30 min。

2 结果与讨论

2.1 数据拟合

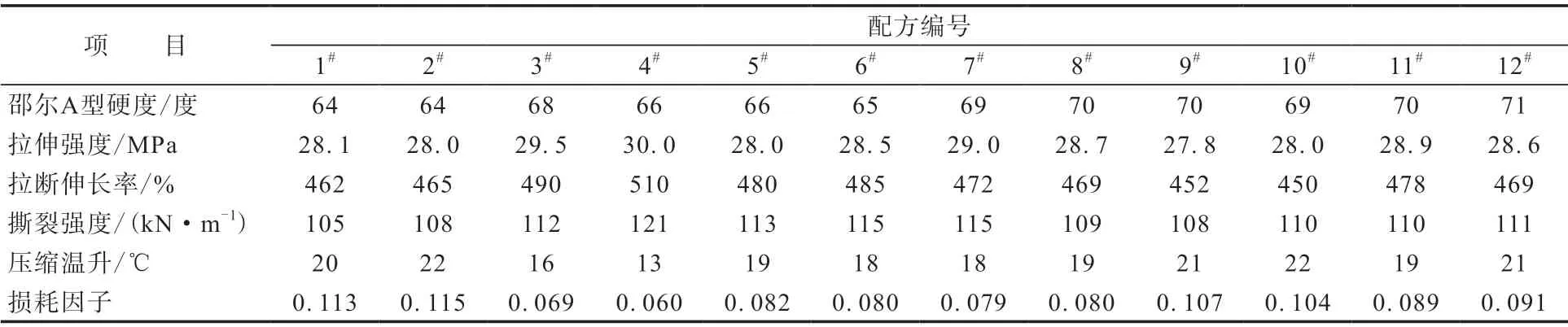

试验配方胶料物理性能测试结果见表2。

表2 试验配方胶料物理性能

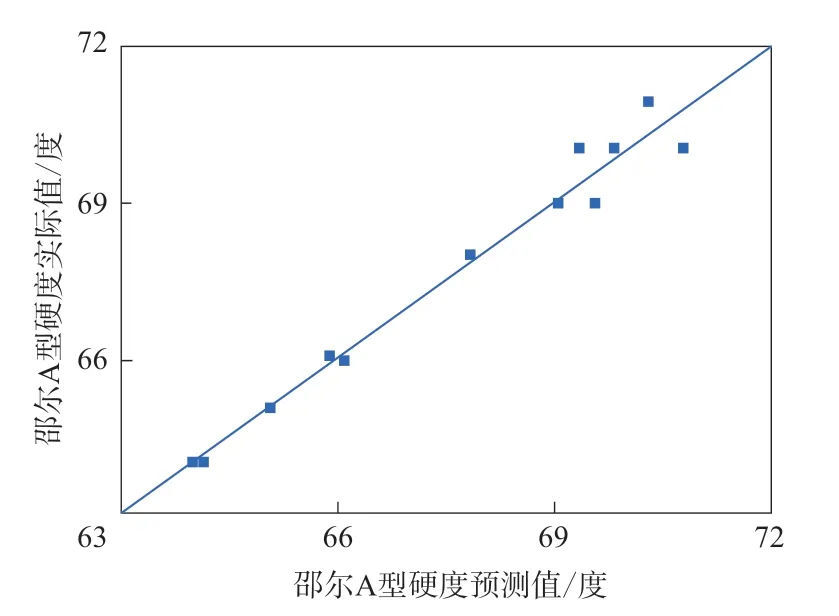

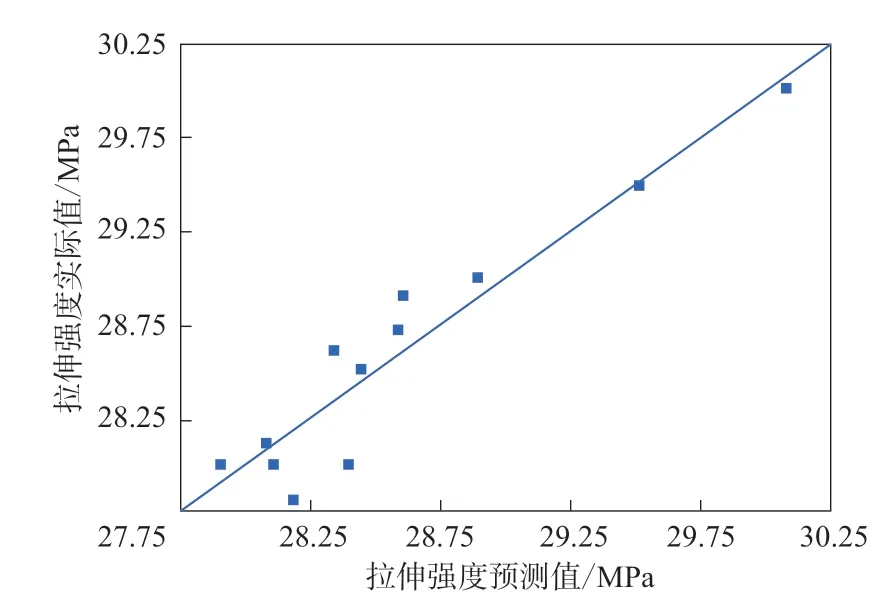

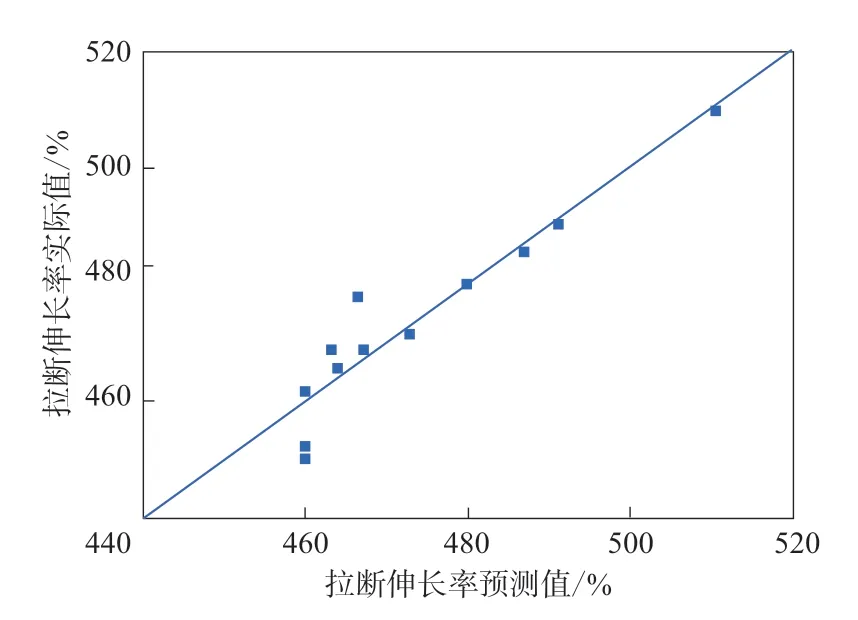

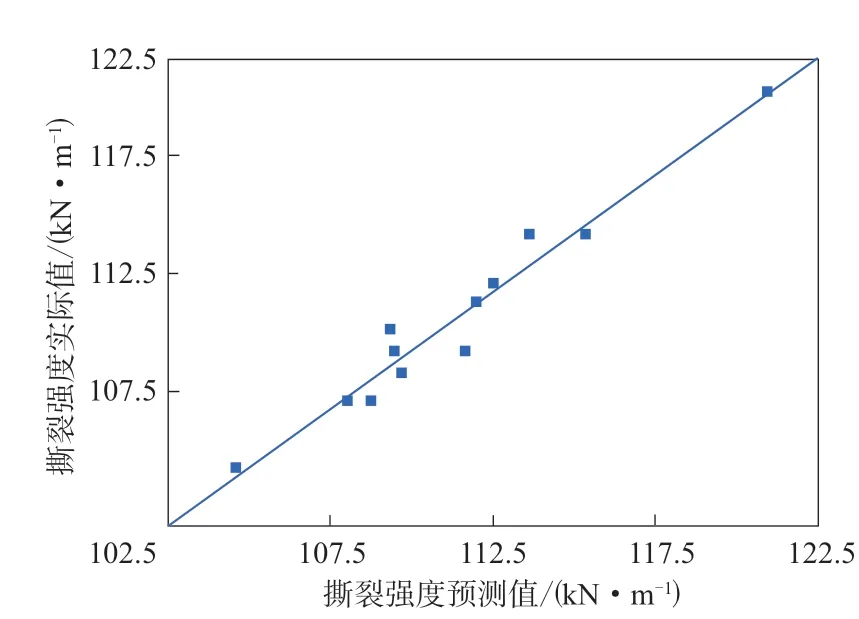

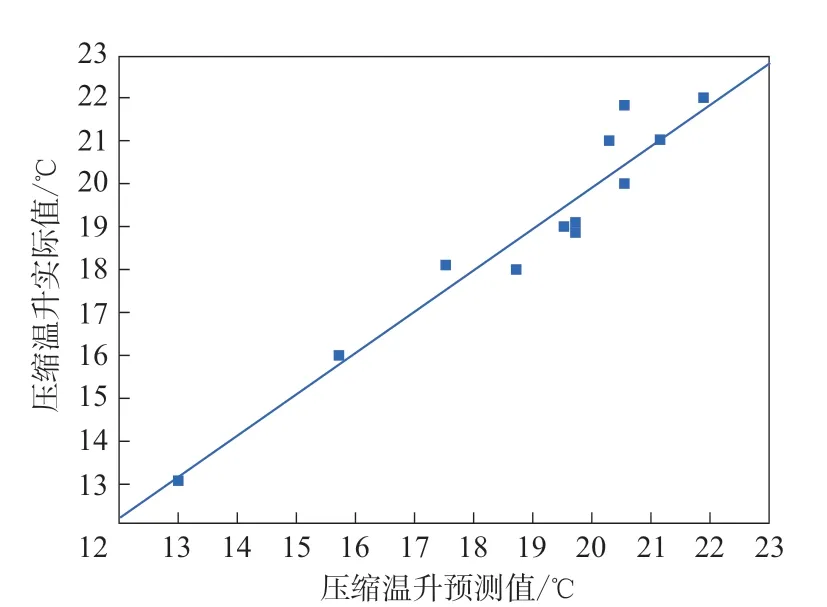

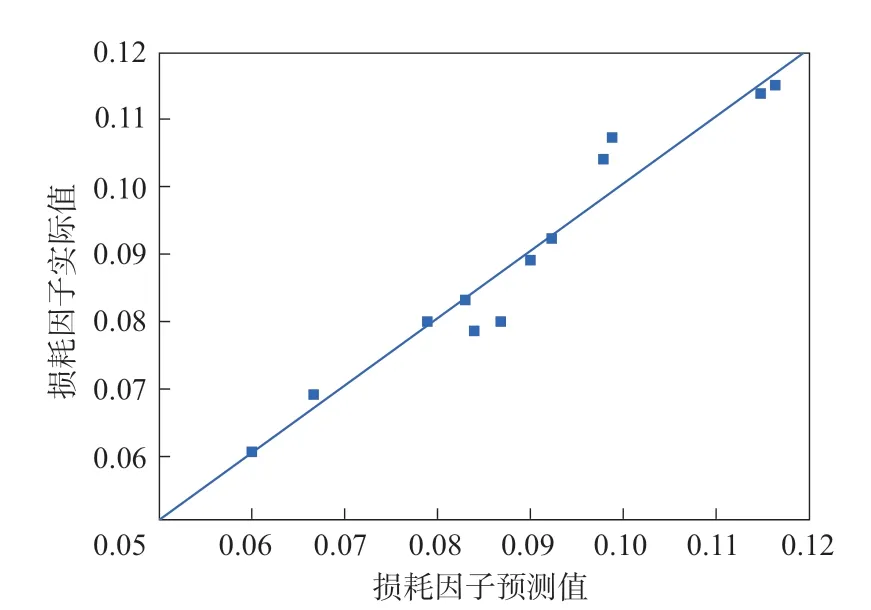

按照最小二乘法进行预测值与实际值拟合,结果如图1—6所示。

图1 邵尔A型硬度拟合曲线

结果表明,胶料邵尔A型硬度、拉伸强度、拉断伸长率、撕裂强度、压缩温升和损耗因子拟合曲线的P值(用来判定假设检验结果的参数)分别为0.000 9,0.021 7,0.028 2,0.003 5,0.006 9,0.005 3,拟合结果较为准确(P≤0.05可以定为拟合程度优)。

2.2 炭黑-白炭黑性能等高线

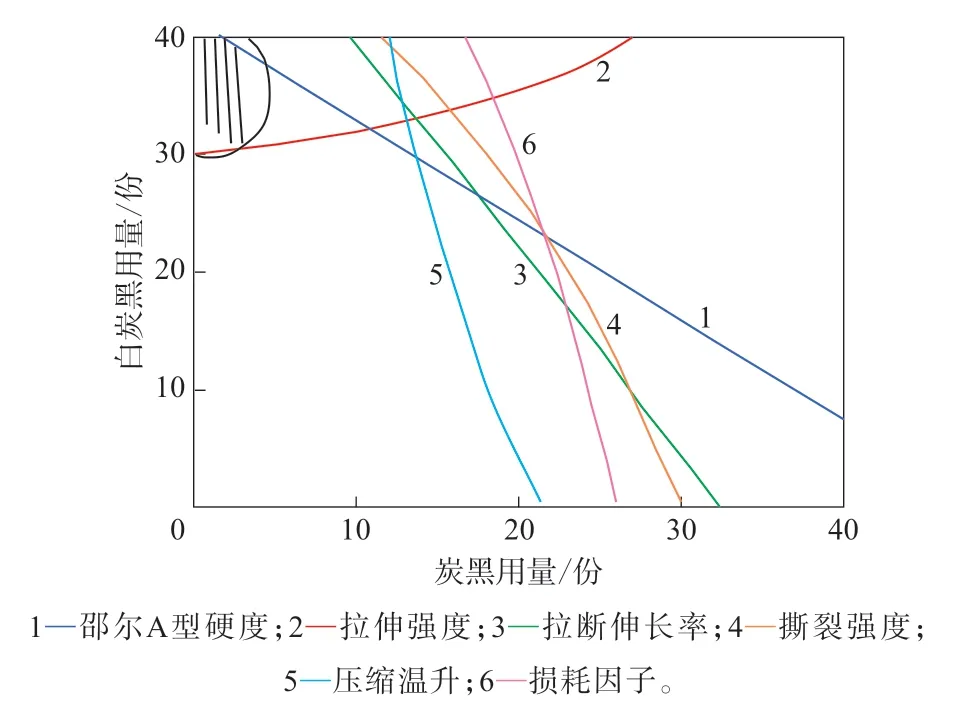

根据实际值与预测值的拟合绘制炭黑-白炭黑性能等高线,结果如图7所示。

图7 炭黑-白炭黑性能等高线

图2 拉伸强度拟合曲线

图3 拉断伸长率拟合曲线

图4 撕裂强度拟合曲线

图5 压缩温升拟合曲线

图6 损耗因子拟合曲线

根据性能指标期望值[邵尔A 型硬度(64~68)度,拉伸强度 ≥28.0 MPa,拉断伸长率480%~540%,压缩温升 ≤15 ℃,撕裂强度≥110 kN·m-1,损耗因子 ≤0.080]在等高线中得出期望值范围。

图7中黑色线条阴影部分为白炭黑与炭黑用量的期望范围,最大期望值为配方中使用40份白炭黑和0份炭黑。

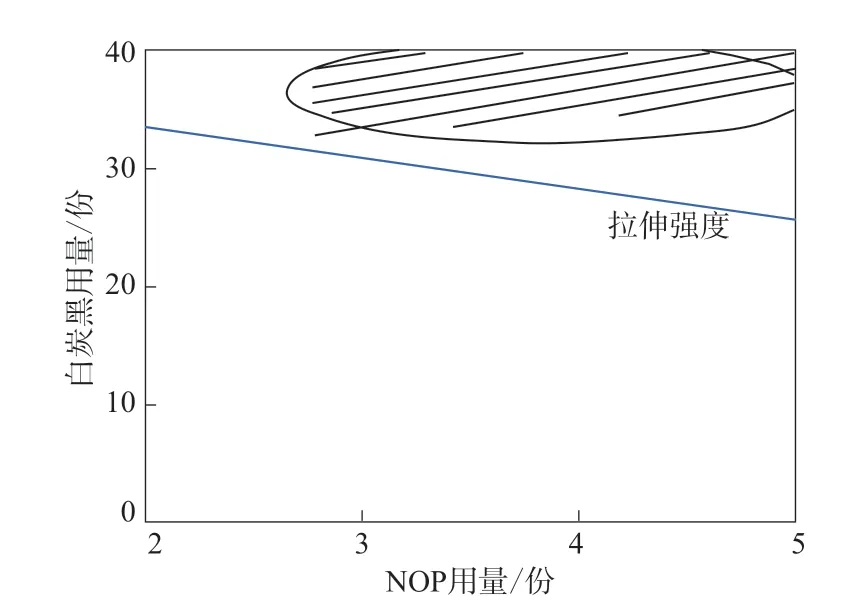

2.3 NOP-白炭黑性能等高线

基于补强填充材料分析结果,根据实际值与预测值的拟合绘制NOP-白炭黑性能等高线,结果如图8所示。

图8 NOP-白炭黑性能等高线

图8中黑色线条阴影部分为白炭黑与NOP用量的期望范围,最大期望值为配方中使用40份白炭黑和3.5份NOP。

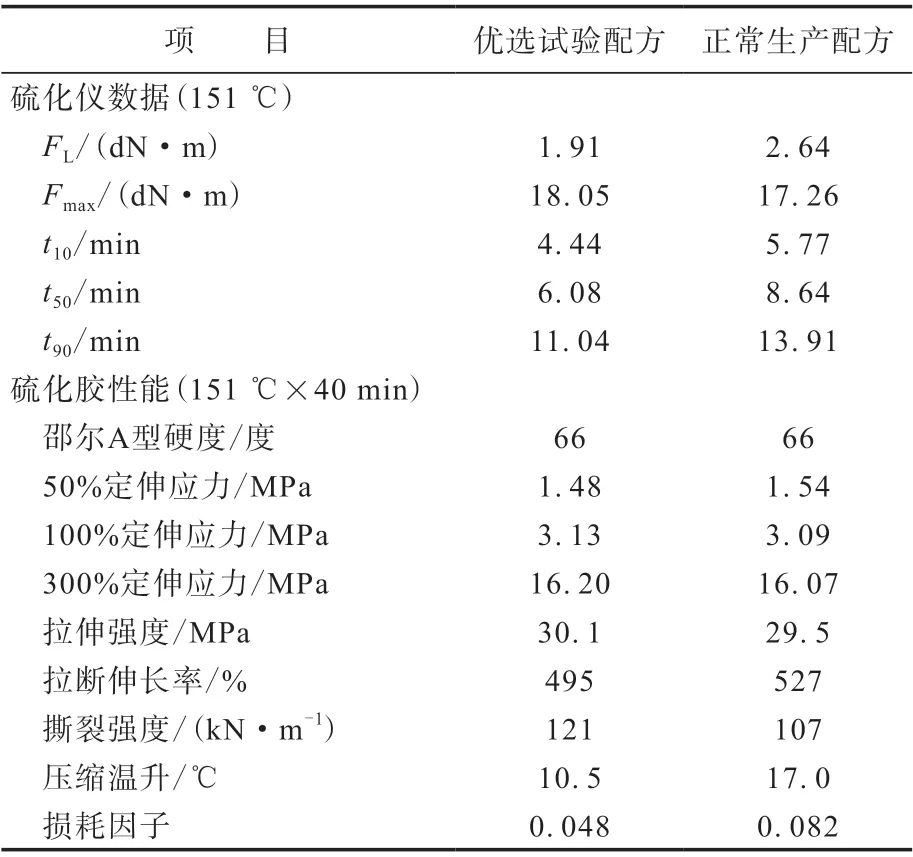

2.4 优选试验配方与正常生产配方对比分析

2.4.1 硫化特性和物理性能

优选试验配方和正常生产配方胶料的硫化特性和物理性能如表3所示。

从表3可以看出,与正常生产配方胶料相比,优选试验配方胶料的硫化速率和撕裂强度增大,压缩温升和损耗因子明显降低,其他性能相近。

表3 优选试验配方和正常生产配方胶料的硫化特性和物理性能

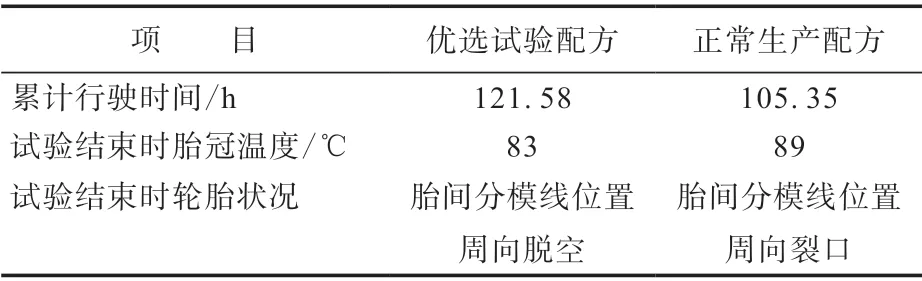

2.4.2 成品性能

2.4.2.1 耐久性能

采用优选试验配方和正常生产配方试制12.00R20混合型花纹轮胎,进行室内耐久性试验,结果如表4所示。

表4 12.00R20混合型花纹轮胎室内耐久性试验结果

从表4可以看出,采用优选试验配方试制的12.00R20混合型花纹轮胎,耐久时间延长15.4%,耐久性能提升。

2.4.2.2 滚动阻力系数

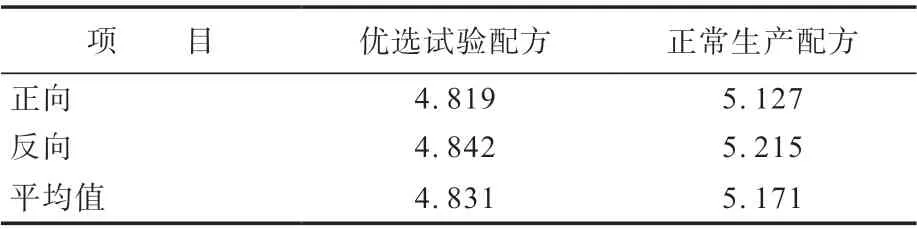

采用优选试验配方和正常生产配方试制12R22.5线性花纹轮胎,进行滚动阻力试验,结果如表5所示。

表5 12R22.5线性花纹轮胎滚动阻力系数N·kN-1

由表5可见,采用优选试验配方试制的12R22.5线性花纹轮胎的滚动阻力系数降低6.58%。

3 结论

在全钢载重子午线轮胎胎面基部胶配方中采用全白炭黑设计能有效降低胎冠部位的动态生热和滞后损失。成品轮胎的耐久性能提高,滚动阻力下降。在满足性能指标期望值的前提下,优选出白炭黑用量为40份,NOP用量为3.5份。