碳纳米管在矿用斜交轮胎胎面胶中的应用

2020-08-04邢利宁廖亚梅

马 涛,邢利宁,刘 滨,廖亚梅

(1.威海中威橡胶有限公司,山东 威海 264200;2.山东晶石大展纳米科技有限公司,山东 淄博 255022)

碳纳米管是一种具有结晶管状结构、直径几纳米、空心并呈两端封闭碳原子六边形排列的一维纳米材料[1],凭其高导热、高强度、高导电的特点成为近年来材料领域研究的热点[2-5]。将碳纳米管应用于橡胶中得到的橡胶复合材料具有高强度、高耐磨性能、高抗撕裂性能、高导电性能和高热导率。

本工作将碳纳米管加入矿用斜交轮胎胎面胶配方中,考察碳纳米管用量对胎面胶加工性能和物理性能的影响。

1 实验

1.1 原材料

天然橡胶(NR),STR20,泰国产品;丁苯橡胶(SBR),牌号1502,中国石化齐鲁石化公司产品;碳纳米管,山东晶石大展纳米科技有限公司产品;其他材料均为正常生产的原材料。

1.2 配方

正常生产配方:NR/SBR 100,炭黑N220 58,氧化锌 4,硬脂酸 3,软化增粘剂 6,其他9.4。

1#—3#试验配方:在正常生产配方的基础上分别添加1,2和3份碳纳米管,其他组分和用量不变。

1.3 主要设备和仪器

GK-270型密炼机,益阳橡胶塑料机械集团有限公司产品;1.5 L密炼机,德国克虏伯公司产品;XL-160型开炼机,青岛科技大学机械厂产品;50 t平板硫化机,烟台橡胶机械厂产品;DXLL-5000型电子拉力试验机,上海登杰机械设备有限公司产品;GS-719N型邵氏硬度计,日本得乐公司产品;401A型老化试验机,上海市试验仪器总厂产品;阿克隆磨耗试验机,山东德瑞克仪器有限公司产品;MV-3000型门尼粘度仪、M-3000A型无转子硫化仪和RH-2000N型橡胶压缩生热试验机,中国台湾高铁检测仪器有限公司产品;RCC-1型动态耐切割试验机,北京万汇一方科技发展有限公司产品。

1.4 试样制备

小配合试验胶料混炼采用二段混炼工艺,一段混炼在1.5 L密炼机中进行,转子转速为65 r·min-1,混炼工艺为:生胶和小料→压压砣30 s→炭黑和碳纳米管→压压砣30 s→升温至110 ℃→芳烃油→压压砣→排胶(150 ℃);二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→薄通6次→混炼均匀后下片。

大配合试验胶料采用三段混炼工艺,均在GK-270型密炼机中进行,一段混炼转子转速为40 r·min-1,混炼工艺为:生胶和小料→压压砣30 s→炭黑和碳纳米管→压压砣40 s→升温至110 ℃→芳烃油→升温至130℃→提压陀→压压砣→排胶(150 ℃);二段混炼转子转速为40 r·min-1,混炼工艺为:一段混炼胶→压压砣30 s→提压陀→压压砣40 s→提压陀→压压砣→排胶(150 ℃);三段混炼转子转速为20 r·min-1,混炼工艺为:二段混炼胶和硫黄、促进剂→压压砣20 s→提压陀→压压砣30 s→提压陀→压压砣→排胶(100 ℃)。

胶料采用平板硫化机硫化,硫化条件为143℃×60 min。

1.5 性能测试

胶料各项性能均按照相应国家标准测定。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

小配合试验胶料的门尼粘度和硫化特性见表1。从表1可以看出:与正常生产配方胶料相比,试验配方胶料的门尼粘度和转矩增大;随着碳纳米管用量的增大,胶料的门尼粘度和Fmax略有提高,硫化速率变化不大。由此可知,胎面胶中添加碳纳米管后,胶料的加工性能变化不大。

表1 小配合试验胶料的门尼粘度和硫化特性

2.1.2 物理性能

小配合试验硫化胶的物理性能见表2。从表2可以看出:加入碳纳米管后,硫化胶的拉伸强度、定伸应力、撕裂强度、耐磨性能和抗切割性能都得到提高;随着碳纳米管用量的增大,硫化胶的硬度、300%定伸应力、拉伸强度、撕裂强度和压缩疲劳温升基本呈增大趋势,拉断伸长率、阿克隆磨耗量、抗切割体积百分比基本呈减小趋势。

表2 小配合试验硫化胶的物理性能

碳纳米管用量为2~3份时,硫化胶的综合物理性能提升较明显,考虑到成本因素,选取2#试验配方进行大配合试验。

2.2 大配合试验

2.2.1 硫化特性

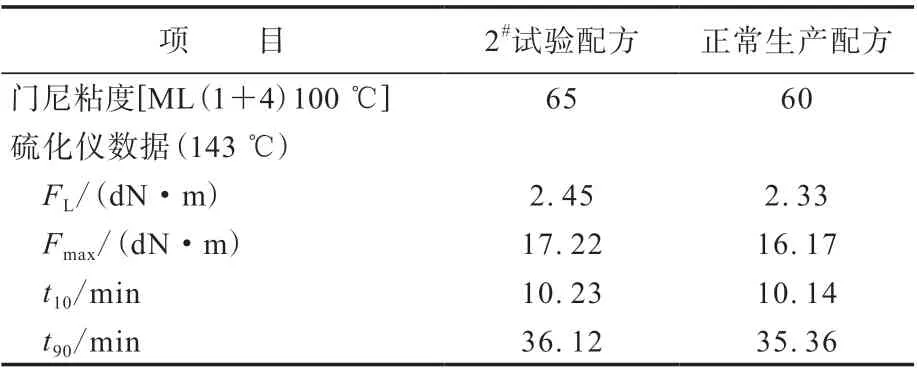

大配合试验胶料的门尼粘度和硫化特性见表3。从表3可以看出,与正常生产配方胶料相比,试验配方胶料的门尼粘度增大,FL和Fmax略有提高,硫化速率变化不大,大配合试验结果与小配合试验结果一致。

表3 大配合试验胶料的门尼粘度和硫化特性

2.2.2 物理性能

大配合试验硫化胶的物理性能见表4。从表4可以看出:与正常生产配方硫化胶相比,试验配方硫化胶的硬度、300%定伸应力、拉伸强度、撕裂强度和压缩疲劳温升增大;拉断伸长率、阿克隆磨耗量、抗切割体积百分比减小,大配合试验结果与小配合试验结果一致。

表4 大配合试验硫化胶的物理性能

2.3 工艺性能

采用2#试验配方生产14.00-25工矿系列轮胎胎面胶时,缠绕挤出机挤出的胶条表面光滑,边缘整齐,尺寸符合工艺要求,缠绕工艺正常,硫化后的轮胎外观无质量缺陷。

2.4 成品性能

采用2#试验配方生产14.00-25工矿系列轮胎,并进行成品性能测试。

2.4.1 物理性能

试验成品轮胎物理性能测试结果见表5。从表5可以看出,试验成品轮胎的各项物理性能良好,满足国家标准要求。

表5 试验成品轮胎的物理性能测试结果

2.4.2 实际路试

将试验轮胎和正常生产轮胎发往内蒙古某煤矿进行装车试验(试验轮胎和正常生产轮胎进行同轴并装)。结果表明,正常生产轮胎累计使用了6个月,试验轮胎累计使用了7个月,两者使用过程中均无其他异常情况。试验轮胎使用寿命较正常生产轮胎延长了16.7%,效果显著。

正常生产轮胎和试验轮胎在使用过程中行驶面情况如图1所示。

图1 正常生产轮胎和试验轮胎在使用过程中行驶面

3 结论

在矿用斜交轮胎胎面胶中添加1~3份碳纳米管后,胶料的门尼粘度增大,Fmax略有提高,硫化速率变化不大,加工性能基本不变;硫化胶的硬度、300%定伸应力、拉伸强度、撕裂强度、耐磨性能和抗切割性能均提高;在矿用斜交轮胎胎面胶中添加2份碳纳米管时,成品轮胎的物理性能改善,实际使用寿命大幅延长。