气化细渣浮选脱碳研究进展

2020-08-04吴思萍赵凯董永胜王学斌白永辉刘莉君于伟

吴思萍,赵凯,董永胜,王学斌,白永辉,刘莉君,于伟

(1.西安科技大学化学与化工学院,西安710054;2.烟台龙源电力技术股份有限公司,山东烟台264006;3.西安交通大学能源与动力工程学院,西安710049;4.宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,银川750021)

0 引言

煤气化渣是煤气化过程中产生的固体废物,煤气化渣一般由粗渣和细渣组成。粗渣中未燃碳质量分数为0~30%,细渣中未燃碳质量分数较高,一般为10%~30%[1]。煤气化细渣是一种特殊的粉煤灰,类似于热电厂锅炉粉煤灰,都是煤氧化后的残渣[2]。如何有效处理煤气化细渣,降低环境污染,是当今的研究热点与难点,如灰渣碳质量分数高、金属元素的类型较多且成分复杂,会降低混凝土的强度和耐久性,不可以直接用于水泥生产[3-4]。气化细渣碳质量分数较高主要受气化炉操作温度、煤浆粒度分布、氧煤比例失调、灰熔融性温度的波动等因素影响[5]。气化细渣的高含碳量使煤的利用率降低,造成资源浪费。周辉等人[6]研究将气化细渣给入洗煤厂压滤机压滤后直接送入热电锅炉或气化炉与其他燃料掺配后回用,生产成本明显下降,基本解决了该厂细渣堆放、处理及销售的难题,为合理处理细渣提供了思路,但煤气化厂一般无配套洗煤厂,且该厂气化原料煤为无烟煤,与大部分气化煤种为低阶煤相比产生的气化细渣特性相差较大,因此,该厂处理气化细渣工艺推广具有一定的局限性。池国镇、郭庆华等人[7]研究表明不同气化阶段飞灰的形成机理也不同,气化燃烧阶段飞灰的形成机理为部分固定碳燃烧和外在矿物转化,在焦炭气化反应阶段,飞灰的形成机理为焦炭破碎和内在矿物释放及转化。李风海等人[8]对神木煤的研究表明飞灰具有丰富的孔隙结构,因此反应活性高。顾菁、李德飞等人[9]研究表明脱灰后飞灰的孔径分布曲线比飞灰高,说明矿物质的脱除使飞灰的中孔被扩大。杨帅等人[10]对神宁3种气化细渣进行成分检测,发现SiO2质量分数和烧失量显著不同,但其他指标非常相近。

现有研究表明,煤气化细渣中残碳质量分数是制约其进一步综合利用的关键因素,如用于混凝土掺和料粉煤灰烧失量Ⅲ级要求为小于15%,但煤气化细渣烧失量普遍大于该值,因此不能直接用于水泥或混凝土工业中。目前浮选是从煤气化细渣中脱除或回收残碳的方法之一,残炭颗粒具有比表面积大、反应活性较高的特点,有利于矿物对捕收剂的吸附;但同时由于比表面积大,孔隙率高,浮选药剂用量普遍偏高,可燃物回收困难、经济性差。因此,有必要对煤气化细渣的浮选研究情况进行总结与比较。

1 气化细渣的特性

1.1 气化细渣的残碳

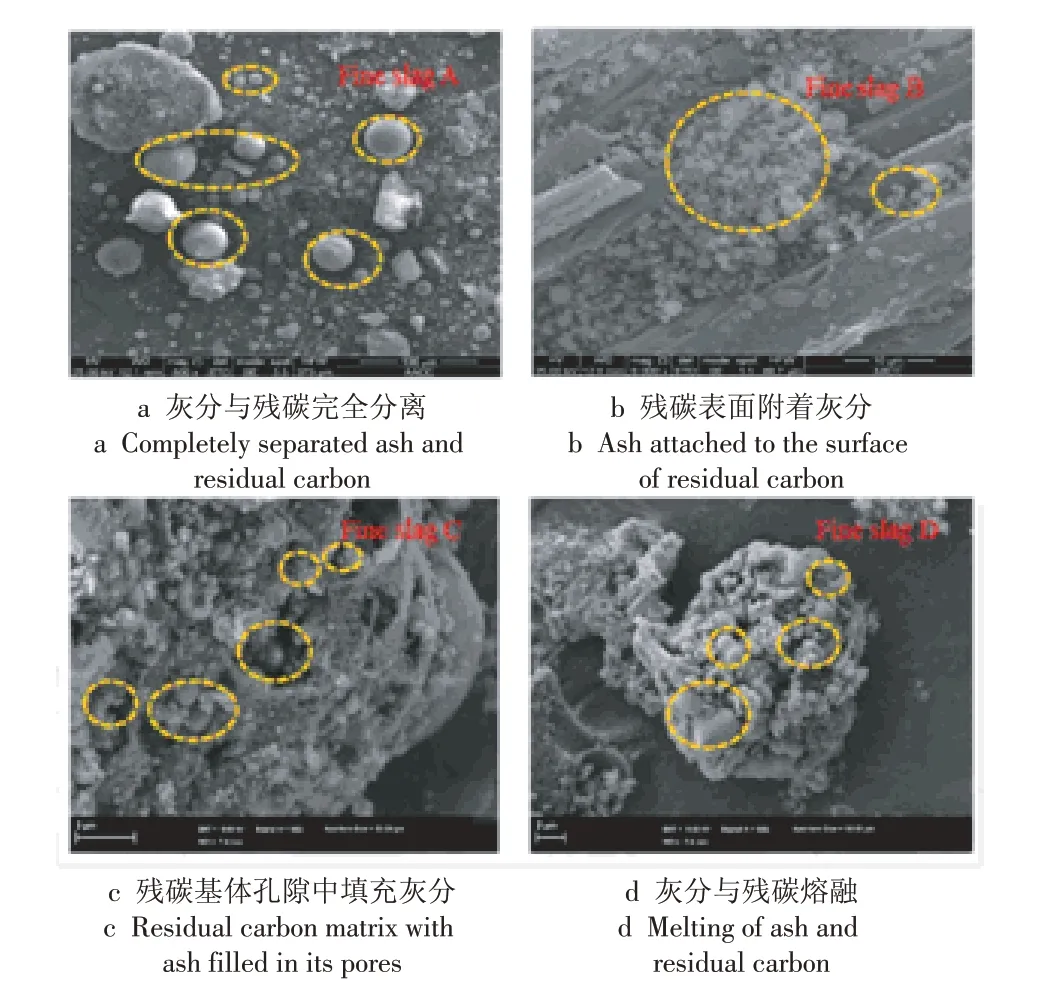

煤气化细渣主要由灰分和残碳组成,灰分是由矿物质在气化时转变生成,气化细渣中未完全燃烧的物质残碳可能是由原煤热解的挥发分、部分气化炭和/或未反应热解炭组成,细渣中的残碳呈现出轻微的碳晶结构[11-12]。煤气化细渣中残炭与灰分附着形式通常有4 种,如图1 所示,前3 种情况具有浮选脱除残炭的可能[13]。

图1 细渣灰碳附着形式扫描电镜分析Fig.1 SEM analysis on the attaching forms of carbon on fine slag

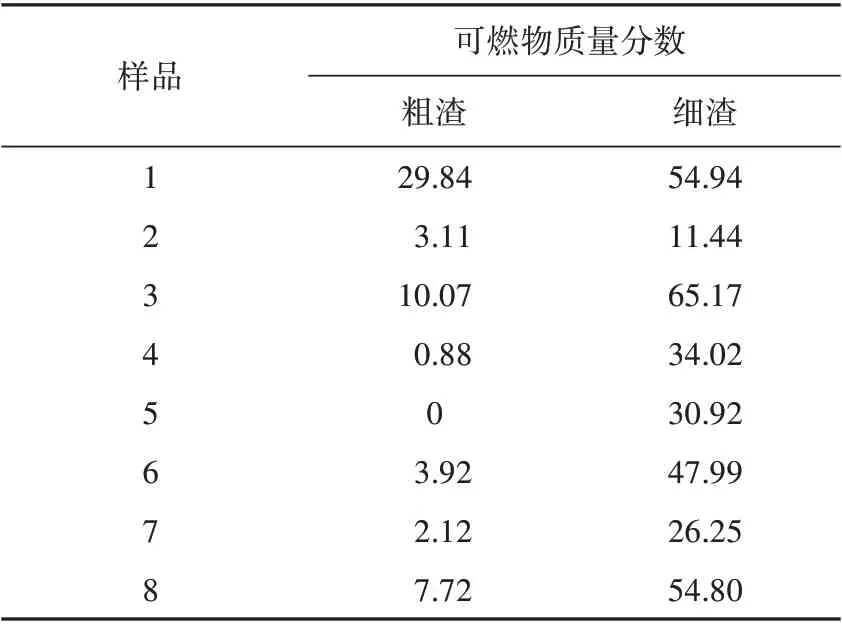

高旭霞、郭晓镭等人[14]发现了细渣中的可燃物分布并不均匀,随粒径的增大而增大,不同操作条件下形成的渣样可燃物质量分数见表1,发现可燃物在渣中分布极不均匀,粗渣中平均可燃物质量分数显著低于细渣。有研究认为,碳转化率受操作条件(如温度、氧碳比、蒸汽氧比、压力和停留时间、煤烧嘴运行状况)等的影响,颗粒物中未燃碳质量分数沿气化炉由上而下逐渐降低,平均粒径随氧碳原子比的增大而减小[15]。

表1 气化渣中可燃物质量分数Tab.1 Combustible matter content in gasified slag %

1.2 气化细渣的矿物质组成

气化细渣主要由大量的非晶态物质以及少量的结晶矿物质组成[16]。平雅敏等人[17]的研究表明,炉 顶 飞 灰 中 矿 物 质 主 要 是CaMg(SiO3)2,CaSO4,KSi3AlO8,SiO2,CaFe(SiO3)2,Mg3Al2(SiO4)3等。马飞等人[18]发现,较大粒径的飞灰颗粒及表面黏附的小颗粒主要由Si,A1,Ca元素组成。在气化过程中,挥发性很强的微量元素(Pb,As,Zn)容易被富集到细渣中。张可怡等人[19]研究发现燃烧煤灰中的活性金 属 主 要 以Fe2O3,CaSO4,CaCO3,CaAl2Si3O10·3H2O等形式存在;而气化煤灰中主要是非定型的玻璃体,Fe,Ca 等活性金属被固定在硅铝酸盐中。不同产地的气化灰渣矿物组成有差异,但是主要由SiO2,Al2O3,CaO,Fe2O3以及C 组成,中国3 个不同地区的气化细渣与粗渣的化学组成见表2[20]。从组成成分可知,煤气化细渣中的矿物质普遍为亲水疏油性物质,而残炭具有天然的亲油疏水特性,因此,从矿物组成角度分析,煤气化细渣具有浮选脱碳的可行性。

表2 气化渣化学组成Tab.2 Chemical composition of gasified slag %

1.3 气化细渣的表面特性

在气化炉内,煤颗粒经膨胀破碎后转变为粒径分布较广的灰颗粒,熔渣与直接落在闭锁式料斗中的颗粒一起形成粗渣,小部分颗粒以飞灰的形式与合成气一起离开气化炉形成细渣,粗渣和细渣的微观形貌如图2所示[21]。

图2 气化渣的表面形貌Fig.2 Apparent morphology of gasified slag

杜杰等人[22]研究表明煤气化细渣主要由疏松多孔的焦炭颗粒和部分高温下熔融球形灰颗粒组成,气化细渣放大100 倍和放大500 倍的微观形貌如图3所示。

图3 气化细渣的微观形貌Fig.3 Micromorphology of gasified fine slag

气化细渣的比表面积及孔容积通常随其粒度的增大而减小,即小粒度的细渣有丰富的孔结构[23]。吴阳[24]对细渣进行了孔隙分析,得出细渣比表面积258.287 8 m2/g,总孔容0.235 40 cm3/g,微孔孔容0.395 37 cm3/g,平均孔径6.176 7 nm,孔隙结构发达容易吸入水分,导致煤粒表面亲水造成浮选困难。

2 气化细渣浮选研究现状

葛晓东[25]对气化细渣表面性质进行分析,扫描电镜(SEM)结果显示气化细渣高温作用后产生了2类颗粒,一种是玻璃微珠,表面比较光滑,一种是粒度较大的颗粒,表面氧化比较严重,粗糙度大,孔隙和杂质较多,孔隙多是气化细渣水分高的主要原因。测得气化细渣与水的润湿热为1.181 J/g,表面官能团中C—O—C/C—O 的吸收峰最强,但表面仍存在一定的疏水官能团,理论上可以通过浮选方法实现气化细渣的脱碳提质。对比了采用XFD-1.5L浮选机和FCMC 旋流-微泡浮选柱对同煤广发公司煤气化细渣浮选提质效果的差异,浮选机浮选后精矿的产率为58.05%,灰分为24.25%,尾矿的产率为41.95%,灰分为83.48%,浮选完善指标为57.72%;浮选柱浮选后精矿的产率为60.69%,灰分为23.81%,尾矿产率为39.31%,灰分为87.88%,浮选完善指标为61.17%。试验结果表明,浮选柱由于含有特殊的旋流中段,在回收率和精矿的产率方面都有较大的提升,较浮选机降低了产品的灰分,完善指标高出了3.45%,提质效果明显,但分选过程中药剂量消耗过高,柴油用量为9.0 kg/t,仲辛醇用量为4.5 kg/t。

Guo F等人[26]利用浮选法,选用主要含有—OH,—COOH,—C=O和—C—O—为极性组分的捕收剂和起泡剂,对宁夏气流床气化装置细渣进行浮选脱碳处理,从而将剩余残碳和尾矿分离,对剩余残碳进行了工业分析、元素分析、烧失量分析、粒度分析,并观察其颜色,当碳的质量分数>20.00%时,细渣、灰分和浮选残碳的颜色基本相似,而碳的质量分数为65.00%左右时,浮选残碳的颜色较深,浮选可以将气化细渣烧失量提高至65.00%,其中粒径大于75 μm 的浮选残碳烧失量超过80.00%,H/C和O/C 原子比都要比气化细渣低,浮选残碳有作循环燃料的可能。对表面性质进行研究,气化细渣的比表面积比浮选残碳要高30.00%左右,而浮选残碳的孔隙体积较气化细渣增加42.34%。继续深入研究,浮选后碳的回收率达52.65%,烧失量为64.47%,浮选后气化细渣的发热量从6.22 MJ/kg 提升至19.48 MJ/kg,并发现浮选可以去除残碳表面孔隙中的颗粒,采用BET 法、HK 法以及BJH 法对气化细渣和浮选残碳的孔隙结构进行表征分析,发现浮选残碳和气化细渣均具有较高的比表面积。

张晓峰等人[27]阐述了气化细渣浮选的影响因素,主要为气化细渣的粒度、浮选工艺以及设备选型等,由于气化细渣的粒度范围分布较广,常规的浮选设备对气化细渣的浮选效果不佳,有些区域不能较好地分选出残碳,提出分级分选工艺,不同粒度的细渣利用相对应的浮选设备进行分选,由于旋流-微泡浮选柱产生的气泡微小和气化细渣颗粒契合度较高,旋流-微泡浮选柱适合40 μm以下的颗粒分选,而大于40 μm 的颗粒使用常规的机械搅拌式浮选机效果较佳,但该文中未提及具体的分选过程及结果,仅对其进行了应用讨论分析。

赵世永等人[28]对取自陕西省关中地区某化肥厂生产使用的Texaco 气化炉产生的气化细渣浮选脱碳进行了研究,探索了捕收剂和起泡剂的用量,并进行了直接浮选与超声预处理浮选的试验对比,试验采用400 0 g/t的柴油作捕收剂,350 0 g/t的仲辛醇作起泡剂,在矿浆质量浓度为60 g/L 的条件下进行直接浮选,可燃体回收率为5.78%,精矿烧失量为50.78%,尾矿烧失量为41.92%;气化细渣矿浆超声预处理时间6 min 时,可燃体回收率达到最大值7.33%,精矿产率达到最大值5.85%,精矿烧失量为53.07%,尾矿烧失量为41.50%。试验结果表明超声预处理后进行浮选较直接浮选,脱碳效果有一定的改善,可燃体回收率和精矿、烧失量都有一定的提升,但整体可燃体回收率不高。

胡俊阳等人[29]采用“一粗一精”的浮选流程对北方某地煤气化炉渣进行浮选试验,分选设备为0.5 L 浮选机,粗选捕收剂煤油用量200 g/t,起泡剂#2 油40 g/t,精选时煤油用量为100 g/t,#2 油用量为20 g/t,得到精碳产率为16.12%,回收率为66.05%,碳的质量分数为88.92%。浮选后的精碳具有较大的表面积、吸碘值和发达的孔隙结构等特点,将其用于染色废水的吸附处理,讨论了精碳添加量、吸附时间以及染色试剂初始浓度对吸附效果的影响,对比了活性炭的吸附效果。试验结果显示,当达到相同的处理效果,所需精碳的添加量为商品活性炭的1.28倍,具有较好的吸附效果。刘冬雪等人[30]用煤油作捕收剂,#2 油作起泡剂,探索了捕收剂用量、起泡剂用量、磨矿细度对浮选效果的影响,在粒度D90=123 μm,捕收剂用量为10.0 kg/t、起泡剂用量为1.5 kg/t的条件下,得到精碳的产率为21.81%,烧失量为85.03%,并以此精碳为原料制备了活性炭,活性炭的碘吸附值为129 2 mg/g,亚甲蓝吸附值为278 mg/g,孔隙主要以微孔和中孔分布,孔容为0.694 cm3/g,比表面积为122 6.8 m2/g。对比精碳和制备活性炭200 nm 的SEM 照片后发现制备活性炭表面分布着大量的孔隙,而精碳中几乎看不见孔洞,说明用精碳为原料制造的活性炭吸附能力较强。

3 气化细渣浮选试验探索

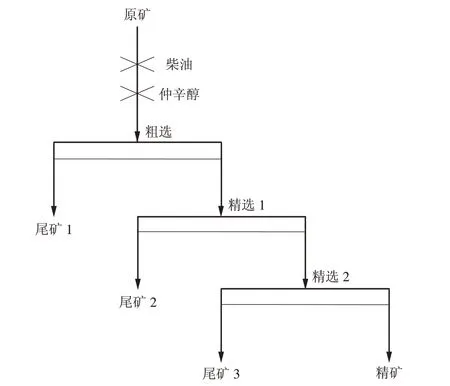

在总结前人研究的基础上,为了充分了解煤气化细渣的可浮性,对榆林气化细渣进行分步释放浮选试验。试验参照煤泥分步释放浮选试验方法,流程如图4所示,通过一次粗选多次精选试验,探讨该气化细渣的实际可浮性。浮选药剂捕收剂为柴油,起泡剂为仲辛醇,粗选加药量柴油30.0 kg/t 干矿、仲辛醇10.0 kg/t 干矿,精选过程不再加药。分步释放试验结果见表3。

图4 分步释放试验流程Fig.4 Process of the timed-release flotation test

由表3可以看出,经过1次粗、选2次精选,最终精矿的产率只有11.06%,灰分为28.23%,尾矿产率为68.43%,灰分为54.17%,与原矿灰分相差不大。相对于普通的矿物浮选,煤气化细渣浮选精矿产率低,药剂量消耗较大,浮选效果较差,原因可能是煤气化细渣比表面积大,孔隙结构发达,药剂充填于孔隙中而不能有效附着在矿物表面。浮选时,加入大量药剂可产生微细泡沫,但泡沫持续时间短,泡沫量较少,浮选整体较困难。

表3 气化细渣分步释放试验结果Tab.3 Results of the timed-release flotation test for gasified fine slag %

针对煤气化细渣的浮选,目前研究还多处于实验室研究阶段,文献中仅查到1次工业应用实践,但由于浮选效果不理想,浮选药剂消耗过高,无法体现经济性而在试行一段时间后停止。因此,煤气化细渣的浮选提质还需要进行大量的研究,适配于细渣发达孔隙与高比表面积的新型药剂是关键切入点,将整体药剂消耗控制在合理水平,大幅提高精矿产率,使分选过程具有经济效益,煤气化细渣的大规模浮选利用才具有可行性。

4 结论

(1)煤气化细渣主要由大量的非晶态物质以及少量的结晶矿物质组成,其中含有未燃尽的碳,未燃碳的质量分数是制约气化细渣进一步加工利用的重要因素。

(2)煤气化细渣浮选研究较多,大多是利用浮选技术分选出细渣中所剩余的残碳,残碳具较多微孔隙结构,可用于活性炭制备及其他吸附材料的原材料,浮选结果表明,气化细渣浮选药剂消耗量大,精矿产率低,浮选脱碳的过程较困难。

(3)对榆林气化细渣进行分步释放浮选试验,结果表明药剂消耗量大,浮选效果差,精矿的产率仅有11.06%,灰分为28.23%,浮选困难。针对煤气化细渣的浮选,研究适配于细渣发达孔隙与高比表面积的新型药剂是主要研究方向和关键。