热解半焦与褐煤掺烧及气体污染物排放特性TG-FTIR研究

2020-08-04戴若薇赵瑞东秦建光陈天举吴晋沪

戴若薇,赵瑞东,秦建光,陈天举,吴晋沪

(1.中国科学院青岛生物能源与过程研究所,中国科学院生物燃料重点实验室,山东青岛266101;2.中国科学院大学,北京100049)

0 引言

虽然我国煤炭资源储量相对丰富,但其中以褐煤和次烟煤为主的低阶煤占其总储量的55%以上[1]。低阶煤的含水量较高,热值低,且易自燃,不便于长途运输,导致其利用较为困难,传统燃烧方式存在效率低、污染物排放高等问题[2-3]。热解提质技术是一种高效、清洁的低阶煤利用方式,它通过热解将低阶煤转化为煤气、焦油和半焦产品,实现了低阶煤的梯级利用,有效降低了污染物排放,提高了利用效率和经济效益[4]。近年来,随着低阶煤热解提质技术的迅速发展,其固体产物热解半焦的利用逐渐成为新的难题[5]。热解半焦热值高,氮、硫元素含量低,尤其是我国神木等地区的热解半焦还具有低灰分的特点,可作为优质燃料使用。但由于其挥发分含量低,导致着火和燃尽困难[6]。循环流化床燃烧技术已被证实可实现热解半焦的高效、低污染燃烧利用[7-8]。此外,与高挥发分的燃料掺烧是一种相对简单有效的改善热解半焦着火和燃尽特性的技术。文献[9]在350 kW中试煤粉锅炉上考察了神木热解半焦与神华烟煤混合燃烧特性,发现随热解半焦掺混比增大,混合燃料的着火性能变差,主燃烧区出口NOx排放质量浓度增大,掺混高挥发分烟煤有助于改善燃料的燃尽特性。文献[10]利用热重分析仪和沉降炉研究了烟煤及其半焦的掺烧特性,发现掺烧半焦会导致混合燃料的着火和燃尽温度升高,但同时NOx的排放量也会降低,半焦的掺烧比例不宜高于40%。文献[11]利用热重分析仪研究了兰炭与废塑料的掺烧特性,结果发现随废塑料掺烧比例增加,混合物的着火温度降低,平均燃烧速率和燃烧特性指数均增大。文献[12]研究了兰炭与生物质的热重掺烧特性,发现兰炭与生物质混合燃烧时着火点比兰炭单独燃烧时降低近200 ℃,考虑到热量释放特性,大豆秆的掺混比例宜为20%~30%。

热重-傅里叶红外(TG-FTIR)联用技术是一种先进的试验手段,它不仅可获得样品的热失重特性,还可实现气体产物的实时检测,被广泛应用在煤热解、燃烧等领域[13]。文献[14]采用TG-FTIR 联用技术研究了烟煤和半焦的混合燃烧及动力学特性,发现加入Fe2O3可降低反应活化能,提高燃料可燃性,促进固定碳燃烧和CO2提前排放。目前,针对煤燃烧过程的TG-FTIR 试验研究大多采用较低的升温速率(小于50 ℃/min),而对于较高升温速率下其相关燃烧特性的研究相对较少。

基于此,本文采用TG-FTIR 联用技术对较高升温速率下热解半焦与褐煤的掺烧特性展开研究,考察了掺混比例、升温速率对混合燃料燃烧特性和污染物排放特性的影响规律,研究可为半焦与褐煤掺烧工业应用提供理论和技术支持。

1 试验材料和方法

1.1 试验材料

试验所用半焦为陕西煤业化工集团的低温热解半焦,褐煤为新疆淖毛湖褐煤,其工业分析和元素分析见表1。热解半焦和褐煤这2 种原料均先经破碎筛分至粒径为75 μm,然后按褐煤的掺烧比例(质量分数,下同)0%,20%,40%,60%,80%,100%均匀混合。

表1 样品工业分析和元素分析(空气干燥基)Tab.1 Proximate and ultimate analyses of samples(air dried basis)

1.2 试验装置和方法

掺烧试验在TG-FTIR 联用仪中进行。其中,热重分析采用Mettler-Toledo 公司的TGA-2 型热重分析仪,红外分析采用Bruker 公司的Tensor II 型傅里叶红外分析仪。每次试验时,先将样品(约10 mg)平铺于热重坩埚中,然后分别以一定加热速率(100,150,200,250 ℃/min)从室温升至1 000 ℃并恒温10 min,以确保样品燃烧完全。试验反应气氛为空气,流量为60 mL/min。热重试验产生的气体经伴热管线(250 ℃)直接通入傅里叶红外分析仪进行检测分析。傅里叶红外分析仪扫描分辨率为4 cm-1,扫描次数为8次,扫描区间为4 000~600 cm-1。

1.3 数据分析方法

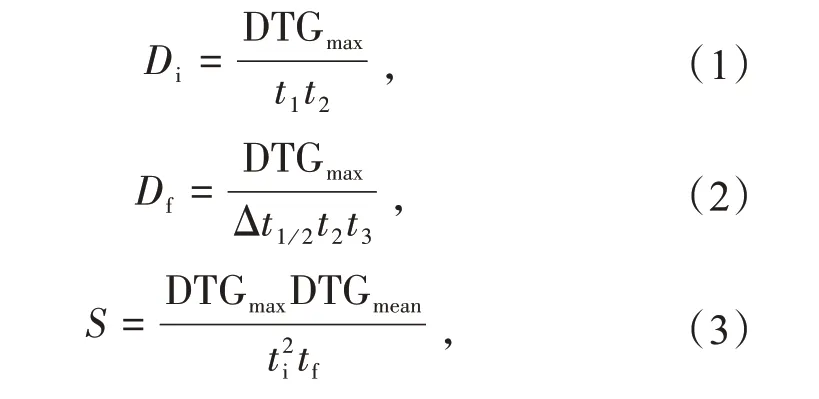

本研究主要采用着火温度ti、燃尽温度tf、最大失重速率温度tm(单位为℃),以及着火指数Di(单位为min-3)、燃尽指数Df(单位为min-4)和综合燃烧特性指数S(单位为min-2·℃-3)来评价热解半焦与褐煤的掺烧特性。其中,ti为TG 曲线上tm对应点的切线与样品起始失重点的水平延长线的交点所对应的温度,℃;tf为样品实际失重量达到其总失重量的98%时所对应的温度[15],℃。Di,Df和S的计算公式如下[16]。

式中:DTG 为失重速率,DTGmax为最大失重速率,DTGmean为平均失重速率,%/min;t1,t2和t3分别为着火温度、最大失重速率温度和燃尽温度所对应的时间,min;Δt1/2为DTG/DTGmax=0.5所对应的时间区间,min。

掺烧过程中气体污染物(CO2,CO,NO,NO2和SO2)的排放特性主要通过红外谱图上其相应特征吸收峰的吸收强度确定[17-18]。CO2,CO,NO,NO2和SO2的典型特征吸收峰值分别为2 360,2 176,1 520,1 762和1 342 cm-1。

2 结果与讨论

2.1 燃烧特性

2.1.1 褐煤掺烧比例影响

图1 所示为不同褐煤掺烧比例下混合燃料的TG 和DTG 曲线(升温速率为100 ℃/min)。由图1a可知,在相同温度下,随褐煤掺烧比例的增加,混合燃料的失重量逐渐增大,即热重曲线向低温区移动。此外,由于褐煤的灰分含量较低,随褐煤掺烧比例的增加,混合燃料燃烧后残余物的质量也逐渐降低。由图1b 可知,混合燃料主要存在3 个明显的失重阶段。第1 个失重阶段对应的失重峰温度为110~130 ℃,主要是由于水分脱除导致。第2个失重阶段为挥发分析出和燃烧阶段,对应的失重峰温度为430~450 ℃。随褐煤掺烧比例的增加,混合燃料在此阶段的最大失重速率也逐渐增大。这主要是由于褐煤中挥发分含量远高于热解半焦导致。特别地,由于热解半焦中挥发分较低,其在此阶段并没有明显失重峰。第3个失重阶段为固定碳燃烧阶段。常规低升温速率下的固定碳燃烧DTG 曲线存在明显的峰值[19],而本研究由于升温速率较高,导致固定碳燃烧阶段整体的失重温度区间较宽(600~100 ℃),峰值并不显著。随褐煤掺烧比例的增加,混合燃料固定碳燃烧阶段的时间逐渐缩短,这主要是因为热解半焦的减少降低了混合燃料中固定碳的比例。

图1 不同褐煤掺烧比例下TG和DTG曲线Fig.1 TG and DTG curves at different blending ratios of lignite

表2为不同褐煤掺烧比例下燃烧特征参数。由表2 可知,随褐煤掺烧比例的增加,混合燃料的ti和tm先逐渐下降,而当褐煤掺烧比例高于40%时,混合燃料的ti和tm变化相对较小。此时,相比纯热解半焦,ti和tm分别下降约150 ℃和360 ℃。相应地,混合燃料的Di随褐煤掺烧比例的增加而逐渐增大。这说明混合燃料的着火特性得到了明显改善。由于升温速率较快,除纯褐煤工况以外,其余工况在程序升温阶段并未燃烧完全,因此其燃尽温度均取恒温燃烧时的1 000 ℃。

但由表2可知,随褐煤掺烧比例的增加,混合燃料的t3逐渐缩短,Df逐渐增大,这说明混合燃料的燃尽特性也得到显著改善。这一方面是因为褐煤中挥发分含量较高,其在掺烧过程中易于析出和燃烧。燃烧放出的热量可以预热半焦,促使其提前着火。另一方面,挥发分析出和燃烧后会增大剩余燃料的孔隙率,促进热解半焦与空气的接触,从而提高热解半焦中固定碳的燃烧速率。

此外,由表2 可知,随褐煤掺烧比例的增加,混合燃料的综合燃烧特性指数也逐渐增大。综上所述,褐煤的加入可显著提高热解半焦的燃烧特性。

表2 不同褐煤掺烧比例下燃烧特征参数Tab.2 Co-combustion characteristic parameters at different lignite blending ratios

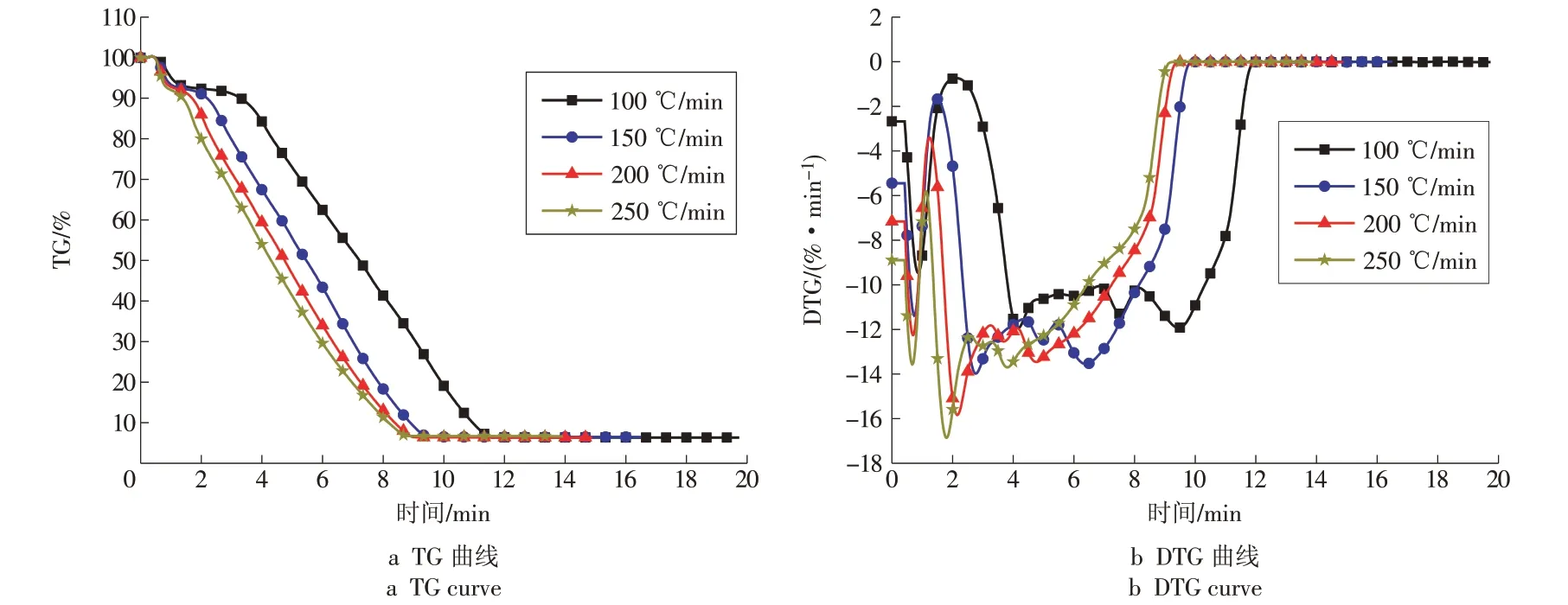

2.1.2 升温速率影响

图2 所示为不同升温速率下混合燃料的TG 和DTG 曲线(褐煤掺烧比例为40%),相应燃烧特征参数见表3。由图2 可知,随升温速率逐渐增大,混合燃料的TG 曲线逐渐向高温区移动,对应表3中混合燃料的ti和tm均逐渐增大。这说明热重试验过程中,高升温速率会导致混合燃料的着火和燃烧滞后。这主要是因为升温速率越高,样品颗粒内部的传热阻力就越大,传热滞后效应就越明显[20]。由图2 和表3 还可得出,混合燃料的最大失重速率随升温速率的增大而逐渐增大,燃尽时间t3则逐渐缩短。这意味着高升温速率会提高混合燃料的燃烧反应速率。因此,表3 中混合燃料的S随升温速率的增大而逐渐增大。

表3 不同升温速率下的燃烧特征参数Tab.3 Co-combustion characteristic parameters at different heating rates

图2 不同升温速率下的TG和DTG曲线Fig.2 TG and DTG curves at different heating rates

2.2 污染物排放特性

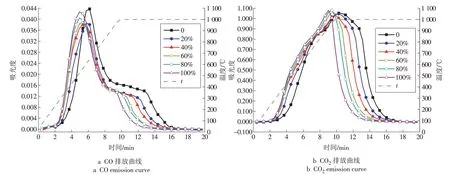

2.2.1 CO和CO2排放

图3 所示为不同褐煤掺烧比例下,CO 和CO2排放特性(升温速率为100 ℃/min)。不同褐煤掺烧比例下,混合燃料的CO 和CO2排放特性随温度和时间的变化趋势基本一致。由图3a可知,CO 主要存在2个排放阶段。第1 阶段峰值温度为520~650 ℃,第2阶段峰值温度为850~1 000 ℃,这与图1中混合燃料的主要失重阶段基本对应。但由于升温速率较高,CO排放峰值温度相比失重峰值温度存在一定滞后。而由图3b 可知,CO2仅存在1 个排放峰值,温度为930~1 000 ℃。此外,随着褐煤掺烧比例的增加,CO和CO2的排放峰值温度均逐渐降低,这进一步验证了2.1.1 节所述,褐煤的加入可以促进混合燃料提前燃烧,并加快燃烧反应速率。

为进一步定量研究不同褐煤掺烧比例下污染物排放特性的变化,对所获得的污染物排放曲线进行了积分,并将总积分面积除以热重试验所用样品质量,获得了单位质量样品下污染物的排放量(无量纲值),结果见表4。由表4可知,随褐煤掺烧比例的增大,混合燃料CO2的排放量逐渐降低,而CO 的排放量则先降低,然后呈波动趋势,但变化幅度相对较小。这主要是由于热解半焦中的碳含量高于褐煤所致。

表4 不同褐煤掺烧比例下气体污染物排放量Tab.4 Emission of gaseous pollutants at different lignite blending ratios

2.2.2 NO和NO2排放

图4 所示为不同褐煤掺烧比例下,NO 和NO2排放特性(升温速率为100 ℃/min)。由图4 可知,NO和NO2的排放特性基本一致。对于纯褐煤,NO 和NO2主要的排放峰值温度约为481 ℃。此外,在630~660 ℃范围内也存在稍小的NO 和NO2排放峰。而纯热解半焦NO 和NO2的排放则呈明显的单峰特性,对应的峰值温度约为974 ℃。随褐煤掺烧比例的增大,低温区的NO 和NO2排放峰值逐渐增大,而高温区的排放峰值则逐渐降低。这主要与氮元素在原料中的赋存形态有关。对于热解半焦,其挥发分含量较低,氮元素主要以焦炭氮的形式存在,因此其排放温度较高。而对于褐煤,由于其挥发分和固定碳含量接近,因此氮元素是以挥发分氮和焦炭氮2种形式存在。

对比图1 可以看出,褐煤燃烧过程中NO 和NO2的排放温度区间与其挥发分和固定碳的燃烧失重阶段基本一致。

图3 不同褐煤掺烧比例下CO和CO2排放曲线Fig.3 CO and CO2 emission curves at different lignite blending ratios

图4 不同褐煤掺烧比例下NO和NO2排放曲线Fig.4 NO and NO2 emission curves at different lignite blending ratios

由表4 中NO 和NO2排放量的变化可知,随褐煤掺烧比例增大,NO 的排放量先略有降低然后逐渐升高,而NO2的排放量则是单调增加。然而,由表1可知,褐煤氮含量略低于热解半焦。这说明褐煤燃烧过程中氮元素更容易生成NO 和NO2。为进一步研究掺烧过程中热解半焦与褐煤的相互作用对污染物排放特性的影响,基于热解半焦和褐煤单独燃烧时的污染物排放数据,对假设无相互作用时不同掺烧比例下污染物排放的理论值进行了加权计算,结果见表5。对比表4 和表5 可知,不同掺烧比例下,NO 和NO2排放的试验值均低于其理论计算值,这说明掺烧过程中存在对NO 和NO2排放的抑制作用。这主要是因为焦炭对NOx具有较强的异相还原作用[21],其在燃烧过程会抑制NOx的生成。

表5 NOx和SO2排放量加权计算值Tab.5 Weighted NOx and SO2 emissions at different lignite blending ratios

2.2.3 SO2排放

图5所示为不同褐煤掺烧比例下,SO2排放特性(升温速率为100 ℃/min)。由图5 可知,SO2的排放特性整体与NOx较为相似。褐煤燃烧过程中SO2排放温度较低,排放峰值温度约为523 ℃。此外,在900 ℃附近也有排放峰出现。而纯热解半焦燃烧时SO2的排放峰值温度约为1 000 ℃,这与图1 中二者主要的失重区间基本对应。随褐煤掺烧比例增加,SO2的主要排放温度区间逐渐向低温区移动。由表4 和表5 中SO2排放量的变化可知,随褐煤掺烧比例增大,SO2排放量总体呈波动趋势,相互作用的变化规律也不明确。但仍可以看出,虽然热解半焦的硫含量与褐煤相同,其SO2排放量却相对较低。这主要是因为本研究所采用热解半焦的CaO 和K2O等碱土金属和碱金属含量较高,具有较强的自脱硫效果[22]。

图5 不同褐煤掺烧比例下SO2排放曲线Fig.5 SO2 emission curves with different lignite blending ratios

3 结论

本文采用TG-FTIR 联用技术研究了在较高升温速率下热解半焦与褐煤掺烧特性和气体污染物排放特性,主要结论如下。

(1)随褐煤掺烧比例的增加,热解半焦与褐煤混合燃料的着火特性、燃尽特性和综合燃烧特性均得到明显改善。

(2)热重试验升温速率增大,混合燃料的着火温度和最大失重速率温度升高,但燃烧反应速率加快,综合燃烧特性提高。

(3)气体污染物的排放特性与其主要的热失重阶段基本对应。随褐煤掺烧比例的增加,CO2排放量逐渐降低,NO 和NO2排放量总体上升,SO2和CO排放量呈波动趋势,掺烧对NOx排放具有一定抑制作用。