城轨用CG10车轮轮辋径向组织、性能分布的研究

2020-08-04毛亚男宫彦华

毛亚男,赵 海,江 波,宫彦华,钟 斌

(马鞍山钢铁股份有限公司技术中心 高性能轨道交通新材料及安全控制安徽省重点实验室 安徽马鞍山 243000)

车轮是列车的关键部件,在使用过程中受到轮轨接触应力的作用可能出现剥离、磨耗、擦伤、失圆等不类型的表面损伤,直接影响列车的运营安全和平稳性,降低乘车舒适度。研究表明[1],随着外径的减小,车轮多边形发生率增大,可能与车轮踏面下硬度变化有关。南京航空航天大学[2]与中国铁路成都局集团公司[3]发现,随着轮径的减小,磨耗速率呈现先减小后增大的趋势,可能与接触应力、踏面硬化层深度的变化有关。Paul Molyneux-Berry[4]等发现,车轮轮辋径向硬度呈减小趋势,磨损性能和滚动接触疲劳性能呈降低趋势。可见,车轮轮辋径向组织、性能分布对踏面表面损伤有直接影响。

国内地铁公司主要采用强度和硬度水平较低的欧标型车轮时,踏面剥离、失圆问题尤为突出,2019年,地铁车辆转向架CG10车轮(半成品)通用技术规范颁布实施,开始换用更高硬度的新材质CG10车轮以改善踏面剥离、失圆等问题。本文研究了CG10车轮轮辋径向组织、性能分布规律,为该种车轮的服役性能评估提供数据参考。

1 试验过程与方法

研究用CG10车轮钢的主要化学成分如表1所示,车轮热处理工艺为:车轮加热至800℃-900℃并保温一段时间后对踏面部位进行喷水冷却,然后在500℃-550℃进行回火处理。较传统地铁用欧标车轮,其成分和性能存在明显差异。

3.最后,在新技术的更新换代以及新科技普遍应用的背景下,很多企业仍然存在发展程度不一致的现象,特别是一些传统企业,还处于知识经济影响下的“盲区”。事实上,任何一家企业都需要根据知识经济时代下的相关变化,对自己的经营发展做出一些调整,如果自己缺乏专业知识和技能,就需要聘请专业的企业来帮助自己完成改造。时代在变化,大众的消费行为也在变化,连“星巴克”都与“天猫”进行合作,在网上卖咖啡了。这就说明只有适应知识经济时代的各种要求,才能不被时代所淘汰。

表1 研究用CG10车轮钢成分、性能(拉伸、硬度、冲击)

车轮经热处理后,在踏面下15 mm、20 mm、25 mm、30 mm、35 mm和40 mm处取样,分别进行显微金相和力学性能检测分析。

2 试验结果与分析

2.1 轮辋不同深度组织性能检测与分析

由图中各项参数的变化趋势可以看出:当拉伸试样位置距踏面深度由15 mm增加至40 mm时,轮辋屈服强度由670 MPa减小到592 MPa,抗拉强度由1024 MPa逐渐降低至977 MPa,且屈强比由0.654减小为0.606,说明随取样深度的增加,屈服强度的降低幅度比抗拉强度明显,分析发现,材料的屈服应力主要取决于珠光体层片间距,珠光体层片间距越小,强度越高。抗拉强度也主要由珠光体层片间距决定。延伸率主要受珠光体含量变化的影响,而珠光体层片间距则影响不大。

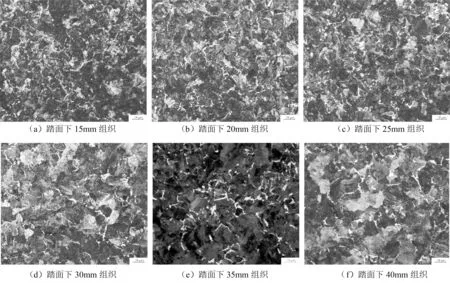

图1 不同部位显微组织

2.2.2 拉伸结果分析

表2 不同部位珠光体和铁素体体积分数及珠光体层片间距

通过采用最小层片间距法(选取每个视场层片间距最小的珠光体团进行测量)进行测量分析,5个视场检测结果的平均值如表2中所示。随着距踏面深度的增加,珠光体层片间距由146.0 nm增大至179.6 nm,并且在踏面下25 mm-40 mm范围内珠光体层片间距增大速率较明显。

采用美国FEI公司生产的QUANTA450扫描电镜放大到30000倍,在轮辋踏面下不同深度处随机选择5个视场进行珠光体形貌观察并拍照。

2.2 轮辋不同深度力学性能结果分析

2.2.1 硬度和冲击韧性检测结果分析

关于《艺舟双楫》,任国磊[21]指出,它是中国古代书论史上的一部经典著作,是清代碑学思想的经典之一。《艺舟双楫》的论书部分用朴质的语言叙述了一些关于碑帖考证、信札及书家个人传记等的信息,为后人研究书史提供了宝贵的史料,也为书法美学、书法批评研究提供了可靠的理论依据。他的突出贡献在于:一方面确立了以笔法为核心的书法理论体系,在书法的点画、运笔、章法等问题上作了碑学阐述;另一方面,他是碑学思想的发挥者,使北朝摩崖、造像记刻石、墓志铭恣肆、遒劲、雄健、朴质的审美价值趋向得以确立,为清代的书法艺术风格道路找到了新的突破点,为近代碑学热潮作了铺垫。

车轮轮辋硬度试样截面上,分别在距踏面深度10 mm、15 mm、20 mm、25 mm、30 mm、35 mm和40 mm处,进行5点硬度检测,试验结果如图2所示。

图2 不同部位硬度和冲击检测结果平均值

分析发现,从车轮踏面下15 mm至40 mm深度范围内,硬度均值由301.2HB减小到291.2HB,平均硬度梯度约为0.40HB/mm,其中踏面下20 mm-25 mm、30 mm-35 mm之间有较大的硬度梯度,均大于0.8HB/mm。检测位置随着距踏面深度的增加,硬度值逐渐减小,这主要是由于随着距踏面下深度增加,珠光体含量减少,珠光体层片间距越来越大,导致车轮硬度逐渐降。踏面下40 mm处硬度值略高于35 mm处,分析原因主要是由于珠光体含量的影响,影响珠光体钢力学性能的微观组织是层片间距与珠光体含量共同作用的结果。

这节课教学的主要内容是用“自主探究法”发现两个三角形全等的四种判定方法,再予以应用.采用质疑式教学,不但可以给学生思考数学问题时指明方向,而且调动了学生思维的积极性,学生自主进行探究、动手操作得到四种判定方法,很好地完成了质疑过程与方法.在这节课中,质疑的作用是不可替代的[4].

在车轮轮辋踏面下不同深度处随机选取5个视场进行珠光体和铁素体定量分析。利用图像分析软件,分别计算出各深度处5个视场中珠光体和铁素体的体积分数,计算结果见表2。在车轮踏面下15 mm-35 mm范围内,珠光体体积分数逐渐由98.03%减少至97.54%,与此同时铁素体的体积分数逐渐由1.97%增多至2.46%,但在踏面下40 mm处,珠光体体积分数增加为97.80%,即随着轮辋部位距踏面深度的增加,铁素体所占比例具有逐渐增加的趋势,这是由于轮辋淬火时,车轮钢的冷却速度随轮辋深度的增加而下降。

车轮轮辋踏面下不同深度处进行冲击取样分析,每个位置取3个U5冲击样块,常温下进行冲击试验。试验结果如图2所示,随着距踏面距离的增加,车轮常温冲击值逐渐减小,且在踏面下30 mm-3 5mm之间有较明显的梯度变化。随取样深度增加,珠光体层片间距变大的同时共析铁素体片层变厚,在较小的断裂吸收功条件下,试样发生断裂,因而宏观显示冲击韧性指标降低。

车轮轮辋踏面下不同深度处取样进行拉伸试验,屈服强度、抗拉强度、延伸率和计算的屈强比结果如图3所示。

由于铁心的非线性,引起电压暂降的原因归结为空载变压器投切时产生很大的磁化电流[9,22]。因为不同的三相变压器饱和程度不同,所以电压暂降在每一相的幅值大小也不同。电压暂降幅值与铁心中的剩磁和网络阻尼、电源强度、开关合闸时刻等因素有关。通常,由变压器投切造成的电压暂降在85%以上[9,20,23]。

图3 不同部位拉伸检测结果

用IMAGER.M2m正置式显微镜在500倍下观察车轮轮辋踏面下15 mm、20 mm、25 mm、30 mm、35 mm和40 mm处的显微组织,见图1,均为铁素体-珠光体组织,先共析铁素体沿原始奥氏体晶界呈断续网状分布,由先共析铁素体勾勒出的区域尺度看,随着检测深度的增加,晶粒尺寸有所增大。

图7为一个周期内即0.1 s时间内,读取天线端电压幅值随时间的变化曲线,可以看出有且仅有一个波谷,而且物体在旋转过程中,只有当读取天线每旋转到与天线正对位置时,读取天线端电压信号幅值才会出现最低值;从图8可以看出,两个周期内出现了两个波谷,采集两个波谷之间的时间间隔即可求出电机转速,可以求得两个波谷之间的时间间隔约为0.1 s,与电机转速设定值相吻合。

综上分析发现车轮钢的机械性能主要取决于珠光体组织,珠光体的强度取决于珠光体层片间距和体积分数。在受到外力拉伸时,珠光体屈服强度主要取决于珠光体层片间距,并服从Hall-Petch关系。珠光体在拉伸变形过程中,其中的渗碳体具有极低的脆断阻力,在外力的作用下发生切变而断裂,使得铁素体中出现滑移带,并使相邻的渗碳体层片增加负荷。由于这些滑移仅限于滑移带范围内,所以珠光体表现为高强度、低塑性和低韧性。因而踏面下随着深度增加,珠光体含量减少,珠光体层片间距越来越大,导致车轮硬度、冲击、拉伸等力学性能逐渐降低。

3 结论

在踏面下15 mm-25 mm范围,CG10组织变化较小,致使性能变化也较小。随着距车轮轮辋踏面下深度的增加,珠光体含量略有降低,珠光体层片间距明显增大,致使车轮其相应位置的硬度、冲击、拉伸等力学性能逐渐也相应降低。

车轮钢的机械性能主要取决于珠光体组织,珠光体的强度取决于珠光体层片间距和体积分数。

随距踏面深度的增加,力学性能变化明显,为真实反映生产车轮的性能特征,在生产取样时要严格按照标准要求的位置进行取样。