俄标φ957车轮结构及组织性能研究

2020-08-04庞晋龙邓荣杰杨晓东

庞晋龙,肖 峰,陈 刚,张 磊,邓荣杰,杨晓东

(宝武集团马钢轨交材料科技有限公司 安徽马鞍山 243000)

车轮是铁路车辆的关键行走部件,是车体受到载荷最大部件[1]。俄联邦铁路车辆用车轮执行的标准为GOST 10791-2011《整体辗钢车轮技术规范》[2],主要根据运行时速、轴重、车辆用途,挑选不同材质、不同制造精度的车轮。本文以马钢供俄联邦的φ957车轮为例,从车轮轮型结构、材质、热处理工艺、实物解剖、检测等方面,详细研究分析车轮实物质量水平,验证了材质、工艺、设备、检测的合理性,从而保证车轮的优异质量,在确保φ957车轮满足GOST 10791-2011标准的前提下,可安全服役于俄联邦铁路。目前该车轮已实现批量化的制造及供货。

1 车轮轮型结构可靠性效核

本次俄标φ957车轮依据GOST 10791-2011标准附图A.1的直辐板整体车轮[2],车轮为斜形辐板,其具体尺寸见下图1。车轮运行工况为:最大轴重23.5 t,运行时速<120 km/h,采用踏面制动方式。

依据AAR S-660标准[3],采用ANSYS有限元软件对车轮进行热力学弹性应力有限元分析,以评价φ957车轮结构的可靠性。因磨耗到限车轮应力远大于新造车轮,本次仅对磨耗到限车轮进行计算,磨耗到限车轮的剩余轮辋厚度为1英寸;由于车轮结构的对称性,选取1/2车轮模型进行计算分析,采用8节点单元划分网格。本次分析中所用载荷包括车轮踏面制动引起的热载荷Th(即35HP的热载荷在20分钟内均匀地施加到车轮踏面上),以及轮轨接触面上的垂直载荷V2(即:V2=49604磅作用在距轮辋外侧面1英寸处)。

图1 φ957车轮结构示意图[2]

2 车轮材质及热处理工艺研究

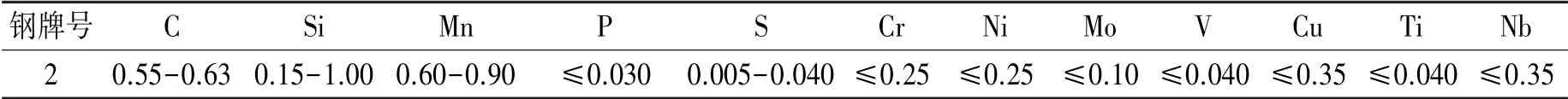

Φ957车轮的最高运行时速为120 km/h,最大轴重23.5 ton。依据GOST 10791-2011标准要求,本次车轮钢为2号钢,其具体成分要求如表1,类似我国TB/T 2817-2018标准的CL60车轮钢。

根据车轮服役特性,此Φ957车轮钢主要以C元素为关键强化的技术思路,即在高C的基础上,以提高车轮高强硬度和耐磨性,且随C含量增加,强度、硬度呈上升趋势,塑性、冲击功指标均有较大富余量。另外,车轮钢不加额外合金,可直接降低车轮制造成分,可提高珠光体转变临界冷却速度,易于控制踏面异常组织深度,提高轮辋组织和硬度均匀性,以提高车轮的抗剥离和抗失圆性能,这对于改善车轮的使用性能是非常有益的。因此保证车轮实物质量的前提下,能起到降本和改善车轮使用性能的双重效果。

图2 磨耗到限车轮的计算结果

表1 φ957车轮化学成分(质量分数)/%

众所周知,车轮热处理工序是车轮制造过程最重要的一个环节,是获得良好的组织状态和力学性能。不但要获得优异的综合性能,同时要求具有良好的组织结构。φ957车轮压轧成形及缓冷结束后,为了获得合适的服役状态组织,须将轧态车轮再次加热至奥氏体化温度后,进行踏面淬火处理,如图3所示,其冷却速率使轮辋由表及里递减,其目的是在踏面一定深度内得到强度较高且满足韧性的珠光体组织,以满足车轮耐磨性、抗裂性等要求。同时车轮热处理制度还应考虑在车轮踏面形成一定的压应力,以满足车轮踏面抗疲劳性能的需要[2]-[4]。

3 车轮组织性能分析

车轮组织性能将直接决定车轮服役性能,直接影响到车辆的安全稳定运行,因此本文对热处理后车轮组织和力学性能进行研究分析,组织包括高倍显微组织、晶粒度和宏观组织;其力学性能主要包括:轮辋拉伸、辐板冲击、轮辋硬度等。

图3 车轮淬火方式示意图

3.1 车轮组织及晶粒度

车轮微观组织结构直接关乎着车轮的性能,Φ957车轮热处理、机加工结束后,对车轮轮辋和辐板进行金相观察,如图4所示,显微组织由片层珠光体和先共析铁素体构成,先共析铁素体大多沿晶界分布,其中珠光体组织含量占组织的绝大多数,且珠光体团尺寸均匀、较细,使得车轮能够获得较高的强硬度,具有良好的耐磨性能[5]。

图4 957车轮微观组织形貌及晶粒度

晶粒度表示晶粒大小的尺度,对车轮性能有很大影响。晶粒越细小,则强度和硬度越高,同时塑性和韧性也越好。车轮轮辋进行淬火和回火后,其晶粒度细化非常明显,由图4所示,其晶粒度达到8级,从而确保了车轮高强韧性。

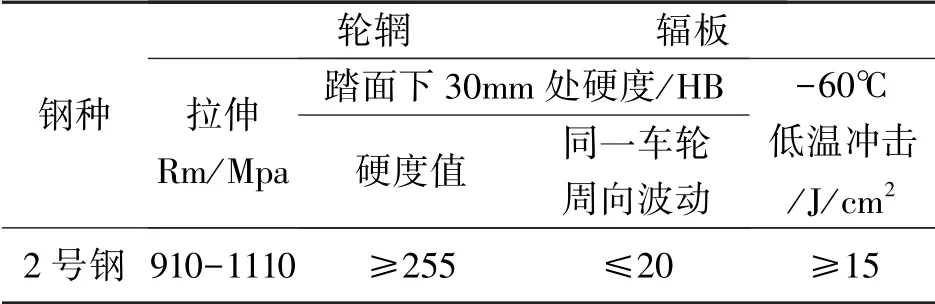

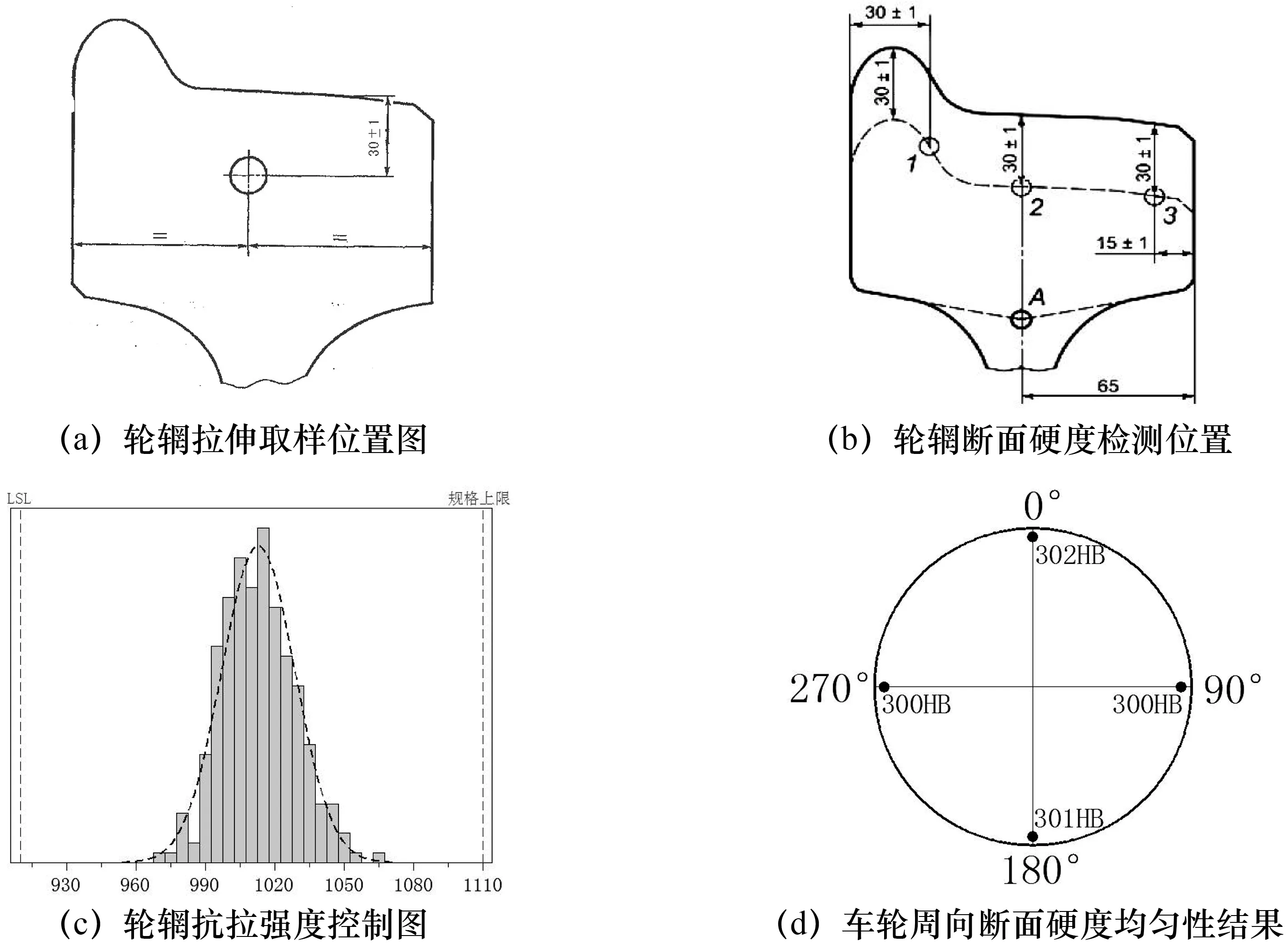

3.2 车轮强硬度

车轮的耐磨性与车轮轮辋强硬度成线性增加关系,为了提高车轮耐磨性和抗失圆等服役特性,必须提高φ957车轮热处理稳定性,最大程度降低每批车轮及每件车轮周向的性能波动。

本次φ957车轮热处理采用27 m环形加热炉进行淬火加热和回火,在车轮淬火加热和回火过程中,必须严格控制车轮加热炉炉温均匀性,控制车轮周向加热、淬火冷却效果,从而有效控制所有批次车轮强硬度及车轮周向性能均匀性。

表2 φ957车轮的关键力学性能指标

每批次车轮热处理结束后,随机抽取1件车轮进行解剖分析,其强硬度取样位置和检测结果如图5所示,都符合GOST 10791标准的关键指标要求。车轮轮辋Rm约1020 Mpa,且各批次强度波动较小;同一车轮周向取4块断面硬度进行踏面下30 mm处布氏硬度检测,断面硬度为300 HB左右,周向硬度均匀性差值仅2 HB,差值非常小,再次验证了车轮热处理工艺控制良好,保证了车轮周向强硬度均匀性,从而提高车轮耐磨性和抗失圆风险。

图5 车轮强度及硬度检测

3.3 车轮辐板低温冲击韧性

俄罗斯幅员辽阔,且地理位置偏北,绝大部分属亚寒带大陆性气候,冬季漫长而严寒,车轮常年在较低环境下运行,对车轮低温性能要求较高。因此,此次φ957车轮实物质量在满足标准GOST 10791-2011《整体辗钢车轮技术规范》的基础上大幅提高车轮辐板的低温冲击韧性,从而确保车轮在高寒地区的服役安全性。

本次对热处理后φ957车轮辐板部位进行冲击检测,其检测结果均稳定在60 J/cm2,远远高于标准要求(GOST 10791标准的辐板-60℃冲击值≥15 J/cm2,冲击槽口为U(5,2)),检测结束后,对车轮冲击样品断口进行断口扫描分析,结果见图6,可见试样均为韧性断裂,槽口区域韧带区较长,具有良好的韧性性能。

图6 冲击断口观察

并且对3种冲击试样横截面左、右、中进行金相观察,由图7可知:试样不同位置均存在晶粒大小均匀,断裂发散点组织均匀。

4 结论

根据φ957车轮轴重、运行时速等服役特性,确定车轮材质2号钢及轮辋淬火的热处理方式;

对车轮实物进行解剖分析,综合研究了车轮微观组织、晶粒度及宏观结构;并对其拉伸、硬度、冲击韧性等力学性能进行测试分析,均符合GOST标准要求,且富裕量较大;车轮具有良好的组织及综合力学性能,具有高强韧匹配特性;

马钢制造的φ957车轮具有优异的服役性能和可靠性。

图7 冲击试样的金相组织观察