微量不同Ag含量TiAlAgN-TiSiN复合涂层微观结构及磨损性能的研究*

2020-08-03王泽勇冯长杰刘光明

王泽勇,冯长杰,师 超,王 景,刘光明

(1. 南昌航空大学 材料学院, 南昌 330063; 2. 沈阳航天航空大学 材料学院, 沈阳110000)

0 引 言

随着当今工业的不断发展,高速高温切削被广泛应用于各种制造业,因此开发一种新型的涂层来保护和延长刀具的使用寿命是现今科研工作者们的一大要务。近几十年来,TiN涂层由于其较高的耐磨性、热稳定性和化学稳定性以及较低的摩擦系数等优异的性能,所以得到了广泛的应用和研究[1-4]。但是当工作温度超过500 ℃时,TiN涂层开始氧化并形成TiO2层,从而促进裂纹的形成和膜的分层,影响涂层的性能并促进涂层刀具的机械和摩擦学性能的损害。为了提高TiN涂层的性能,人们向其中掺入多种元素,如Al、Si、Cr等[5-7]。

TiAlN涂层具有更好的抗氧化性能,与TiN涂层相比,硬度更高,热稳定性更高[3-4]。据报道,当温度在700 ℃至750 ℃时没有观察到TiAlN的氧化,因此它也成为当今高温刀具保护涂层的最佳选择[1,8,10]。TiSiN涂层由纳米TiN颗粒以及非晶态的Si3N4组成。由于Si3N4镶嵌TiN体系中,所以该三元结构具有极高的硬度和能防止产生位错移动和微裂纹能力,因此Si元素的掺入提高了涂层的机械性能。但是无论是TiAlN还是TiSiN涂层都具有较高的摩擦系数[2,4,6,8,9]。如果能制备一种涂层,使其既具有优异的抗氧化性能和机械性能也拥有较低的摩擦系数,这将为刀具保护涂层打开一扇新的大门。

Li等人采用电弧离子镀技术制备出了Ag含量分别为1.4%、5.3%、7.9%、21.0%(原子分数)的TiSiN-Ag涂层,研究结果表明软金属Ag的掺入虽然能够明显的降低涂层的摩擦系数[11],但是银靶的成本过高不利于量产。本文通过成本较低的Ti50Al49Ag1、Ti50-Al45Ag5和Ti50Si20合金靶复合沉积得到了Ag含量分别为0.10%和0.25%的TiAlAgN-TiSiN复合涂层,并对其高温摩擦学性能及机械性能进行了探究。虽然涂层中的Ag含量较低,但是二者表现出的性能差异却很大。

1 实验材料与方法

1.1 涂层制备

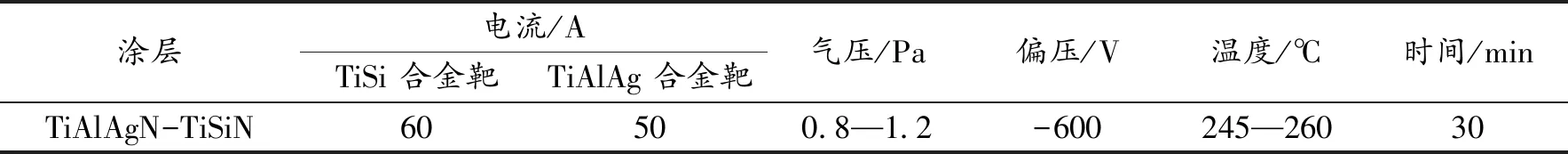

采用沈阳北宇真空设备厂生产的MS-3型多功能制膜机,在长宽高分别为30、10、2 mm的硬质合金上沉积TiAlAgN-TiSiN复合涂层。Ti50Al49Ag1、Ti50Al45Ag5和Ti50Si20合金靶用作电弧离子镀靶材料。采用高纯度氩气(99.99%)作为溅射气体,以高纯度氮(99.99%)作为反应气体。所有标本分别用丙酮清洗15 min,然后用乙醇冲洗15 min,然后装入腔室。将所有样品悬浮在旋转速度为13 r/min的圆形旋转夹具上。在沉积之前,真空室在低于1×10-3Pa的背景压力被加热至250 ℃。在偏压为-900 V的条件下,用氩等离子体进一步清洗样品15 min。镀膜工艺参数为:Ti50Al49Ag1、Ti50Al45Ag5靶的工作电流为50 A,Ti50Si20靶的工作电流为60A;工作气压范围为1.2 Pa(N2:0.8Pa Ar:0.4 Pa);沉积时间30 min;真空室温度范围控制在245~260 ℃;基体偏压为-600 V;占空比为25%。具体参数如下表:

表1 TiAlAgN-TiSiN复合涂层主要沉积工艺参数

1.2 摩擦学性能测试

使用HT-1000型球盘式磨损试验机在温度分别为室温、200、400、600 ℃,相对湿度60%条件下,对沉积在硬质合金上的涂层与直径5 mm的Al2O3球进行了摩擦磨损性能试验。所有试验均在2.597 N载荷下进行,滑动平台转速为196 r/min,总试验时间为10 min。(根据公式K=V/SF,计算涂层的磨损率,其中V是磨损体积,S是滑动总距离,F是载荷)。

1.3 形貌结构及成分表征

使用FEI公司生产的quanta 200型扫描电镜观察TiAlAgN-TiSiN复合涂层表面及磨痕区域形貌;使用荷兰PHILIPS公司XPERT-PRO-MRD-A25型X射线衍射仪(XRD)进行涂层的物相分析。

1.4 磨痕轮廓测量

使用北京凯达科仪有限公司生产的TR200表面粗糙度仪来测量磨痕,根据公式K=V/SF计算磨损率,其中V是磨损体积:因为磨痕可以近似看成一个球环,而环的截面近似看成梯形,通过测出磨痕半径再利用V=h(a+b)πr计算出磨损体积,h为梯形的高,a和b分别为梯形的上底和下底,r为磨痕圆环的半径。S为滑行距离,F为载荷。

1.5 硬度测试

1.6 涂层结合力测试

采用兰州中科凯华公司生产的WS-2005型涂层附着力自动划痕仪对沉积的涂层的结合力进行检测。当今对于膜基结合力的判断国内外主要采用的是划痕检测方法。对于单一的膜的检测标准而言,国内外对于“临界载荷”的定义是各不相同的:

(1)国内通常采用声发射法或者摩擦力法测量“薄膜内聚力失效”(Lc*)和“膜基结合力失效”(Lc)后者又称“临界载荷”[12]。

(2)国外主要采用一个或多个临界载荷(Lcn)以及结合划痕具体损坏程度来进行判断。ASTM 标准[13]采用显微镜直接观察,确定两个临界载荷(图 ):Lc1 为膜层上出现(龟)裂纹开始点;Lc2 为 在更高的压力作用下,和膜层裂纹相关联的其后膜 层结合失效/出现小块膜层从基底剥落的开始点; Lc3 通常定义为薄膜大面积剥落的开始点。

2 结果与分析

2.1 涂层表面与截面形貌

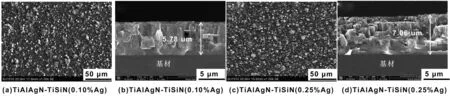

图1表征的为不同Ag含量TiAlAgN-TiSiN复合涂层的表面及截面形貌,两种涂层的晶粒都以典型的柱状晶方式生长。a、c中出现的白亮大颗粒是由于靶材在电弧高温蒸发所产生熔滴所引起的[14]。惰性金属元素Ag比较稳定,沉积过程中不与N原子结合,合金靶中激发出来的Ag原子在涂层表面迁移并且形核长大,从而导致涂层表面较多的熔滴[15]。此外,从图中可以看出a中的熔滴明显比c中少,且颗粒半径小,这说明0.10%Ag的TiAlAgN-TiSiN复合涂层更加致密。另外,由b、d可以看出两种涂层的厚度分别为5.78、7.06 μm。相同沉积时间下0.10%Ag的涂层厚度明显大于0.25%Ag,这说明某些大的熔滴贯穿在涂层的内部,从而影响了涂层的厚度及质量,导致涂层的总体性能下降[16-17]。所以,当Ag含量在0.10%~0.25%范围内增加时,涂层沉积速率上升致密性下降。

图1 不同Ag含量TiAlAgN-TiSiN复合涂层的表面与截面形貌Fig 1 Surface and section morphology of TiAlAgN-TiSiN composite coatings

2.2 涂层相结构

图2为0.25%Ag含量TiAlAgN-TiSiN复合涂层的XRD图谱。由于0.10%Ag含量涂层的Ag太少,超出了XRD设备的最小检测范围,所以文中未给出具体图片。从图中可以看出涂层的衍射峰位对应于面心立方TiN,择优取向为N(220)面。将图中的衍射峰与标准的TiN卡片比较发现强度变低变宽了,这是由于掺入Ag元素使晶粒更加细化,排列更加的无序化[18]。此外,还可能由于电弧离子镀工艺中,在-600 V偏压的条件下,涂层表面处原子要经受后续成膜阴极靶材离子和Ar离子的高能量的轰击,不仅容易导致涂层内部的晶体缺陷浓度增加,而且还会导致涂层内部微观残余内应力增加,从而导致衍射峰的变宽。

图2 TiAlAgN-TiSiN (0.25%Ag)涂层的XRD图谱Fig 2 XRD spectra of TiAlAgN-TiSiN (0.25 at%Ag) coatings

2.3 涂层的硬度及摩擦学性能

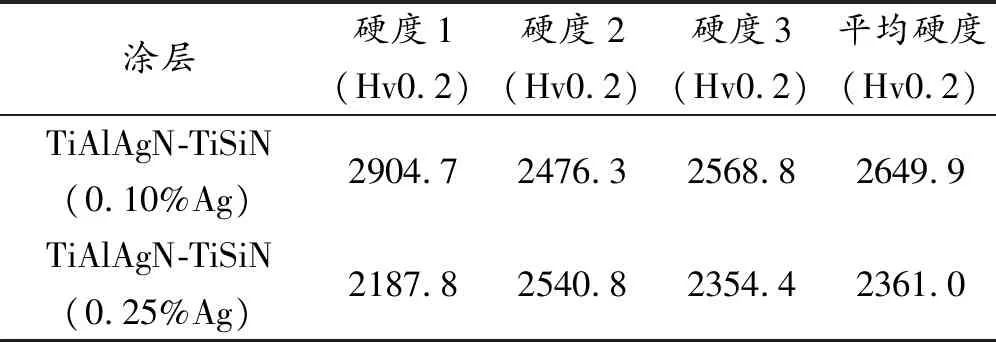

表2为不同Ag含量的TiAlAgN-TiSiN复合涂层的硬度数值。本文采用HV-1000Z型自动转塔显微硬度计对涂层进行硬度测试,为了确保实验的准确性,每个样品分别取3个不同区域进行测量,取3次的平均数作为最终的硬度数据。如表所示两种涂层的硬度分别为2649.9 (Hv0.2)、2361.0 (Hv0.2),可以看出Ag含量在0.10%~0.25%范围内增加时会导致涂层的硬度下降,并且也验证了上述TiAlAgN-TiSiN (25%Ag)涂层较疏松的事实。

表2 TiAlAgN-TiSiN复合涂层硬度

2.4 涂层的摩擦学性能

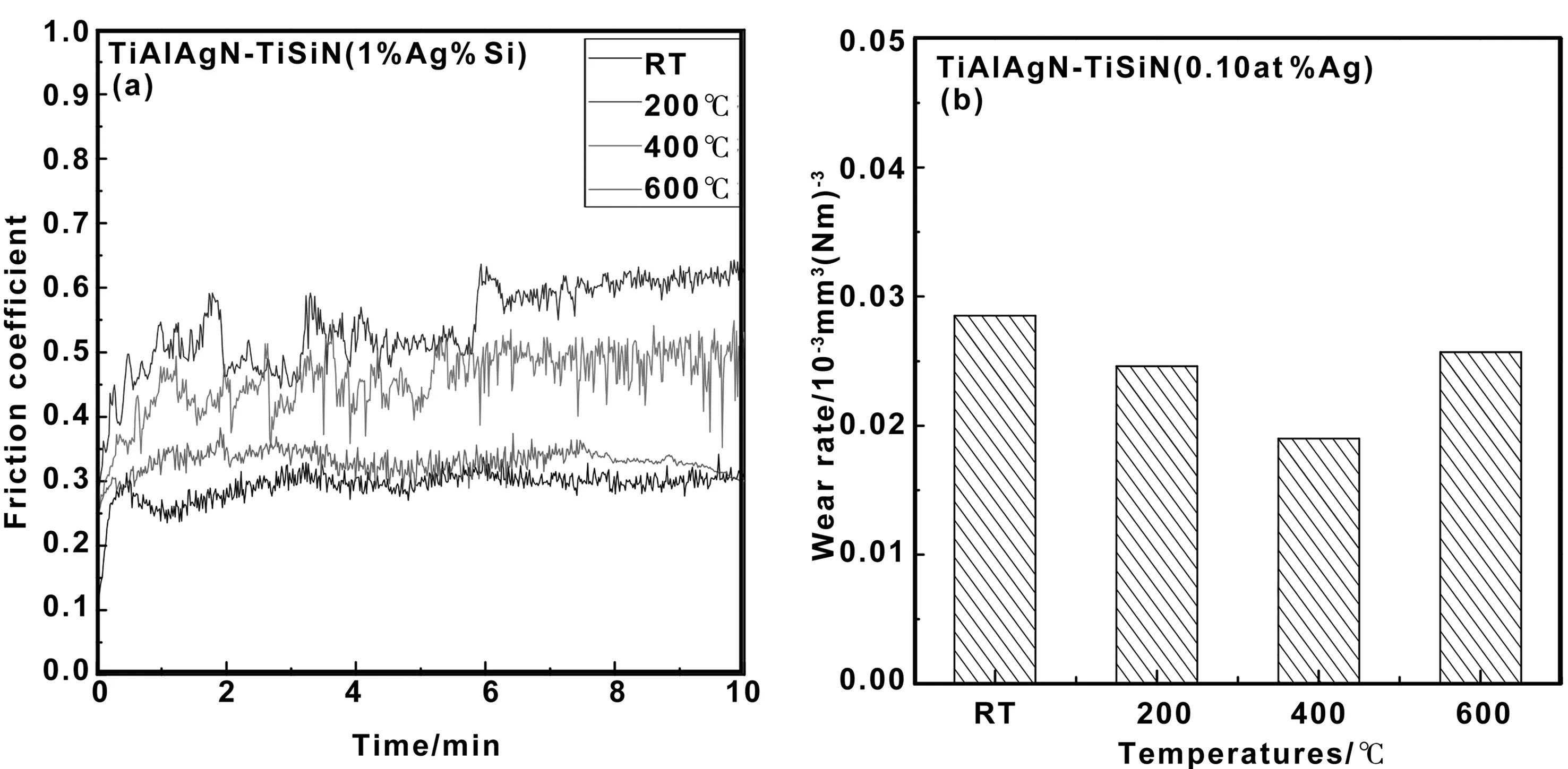

图3为TiAlAgN-TiSiN(0.10%Ag)复合涂层在不同温度下的摩擦系数曲线和磨损率。从图中可以看出室温条件下涂层的摩擦系数较为稳定,数值达到最低约0.27左右。根据Nairu等人[18]的研究,可知涂层在室温下会与空气中的水分子发生摩擦化学反应,产生的Si2·H2O水膜对涂层有保护作用,所以此时参与磨损的润滑相为Al2O3、Ag、Si2·H2O水膜。另外,此时的磨损率磨损率为0.0285×10-3mm3/(Nm);当温度上升至200 ℃时,摩擦系数波动较大数值为0.58左右,相比于室温有所增大,这是因为温度上升炉内空气湿度降低,水膜失去润滑效果,干燥的磨屑[19]导致摩擦系数增加且不稳定。此时的磨损率为0.0246×10-3mm3/(Nm),与室温值比较稍微下降,这是因为温度升高涂层内的Ag向外扩散参与润滑,并且磨痕区域生成致密的Al2O3薄膜能够对涂层进行保护,进而磨损率下降;当炉内温度为400 ℃时,摩擦系数、磨损率相比于200 ℃都有明显的降低,数值分别为0.48、0.0190×10-3mm3/(Nm),这是因为此时Ag、Al2O3、SiO2、TiO2均参与润滑所致;当温度继续增大至600 ℃时,摩擦系数继续减小至0.32左右,有意思的是磨损率上升到了0.0257×10-3mm3/(Nm),这是因为此种温度条件下Ag失去润滑效果[20],参与减磨的为大量Al2O3、TiO2、SiO2,又因为TiO2在过量条件下会加速磨损[19],所以造成了这种现象的发生。

图3 TiAlAgN-TiSiN(0.10%Ag)复合涂层在不同温度下的摩擦系数曲线和磨损率Fig 3 Friction coefficient curve and wear rate TiAlAgN-TiSiN(0.10%Ag) composite coating

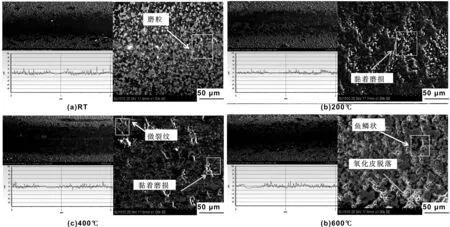

图4为TiAlAgN-TiSiN (0.10%Ag)复合涂层在不同温度条件下的磨损形貌及磨痕轮廓。从图4(a)中可以看出,室温条件下TiAlAgN-TiSiN(0.10%Ag)涂层的磨痕区域出现了少量的“磨屑”及一些光亮的小凸起,这是由于磨损过程中摩擦副之间热量过大产生粘合,局部涂层从基材上脱落后经反复碾压抛光,最终形成了这种光亮小凸起。所以此时的磨损机理主要为黏着磨损和磨粒磨损[21-23]。此外,由表3可以发现磨损后的O元素的原子百分比上升为33.83%,这说明磨损时还发生了氧化反应;200 ℃条件下,TiAlAgN-TiSiN(0.10%Ag)涂层的磨痕边缘出现了轻微变形,中间部位出现大面积的脱落现象,这是由于磨损过程中磨屑不能及时排出,反复碾压、粘合,撕扯造成。所以此时的磨损机理为黏着磨损和塑性变形[24-25]。此外,磨损后的O元素的原子分数变为41.28%,说明此时也发生氧化反应,并且氧化程度要比室温时的高;观察400 ℃时的磨痕区域现象与200 ℃ 时相似,所以此时的磨损机理为黏着磨损和磨粒磨损,并且氧化程度进一步升高;600 ℃时,TiAlAgN-TiSiN(0.10%Ag)涂层的磨痕区域内出现了“鱼鳞”状现象,这是因为磨损时磨痕内部排泄能力差,堆积的磨屑同时承受交变接触应力,表面产生疲劳裂纹并继续发展而成,所以此时的磨损机理为疲劳磨损。有趣的是观察表4-2发现此温度条件下磨损后磨痕区域内部O元素原子分数为37.52%,相比于室温、200、400 ℃时都有所下降,这是因为此时磨痕表面产生了大量的Al2O3氧化膜,有效的阻止O2进一步的进入涂层内部,从而减轻了涂层的氧化程度。

图4 TiAlAgN-TiSiN (0.10%Ag) 复合涂层在不同温度下的磨损形貌及磨痕轮廓图Fig 4 The wear morphology and wear trace profile of TiAlAgN-TiSiN (0.10 at%Ag) composite coatings at different temperatures

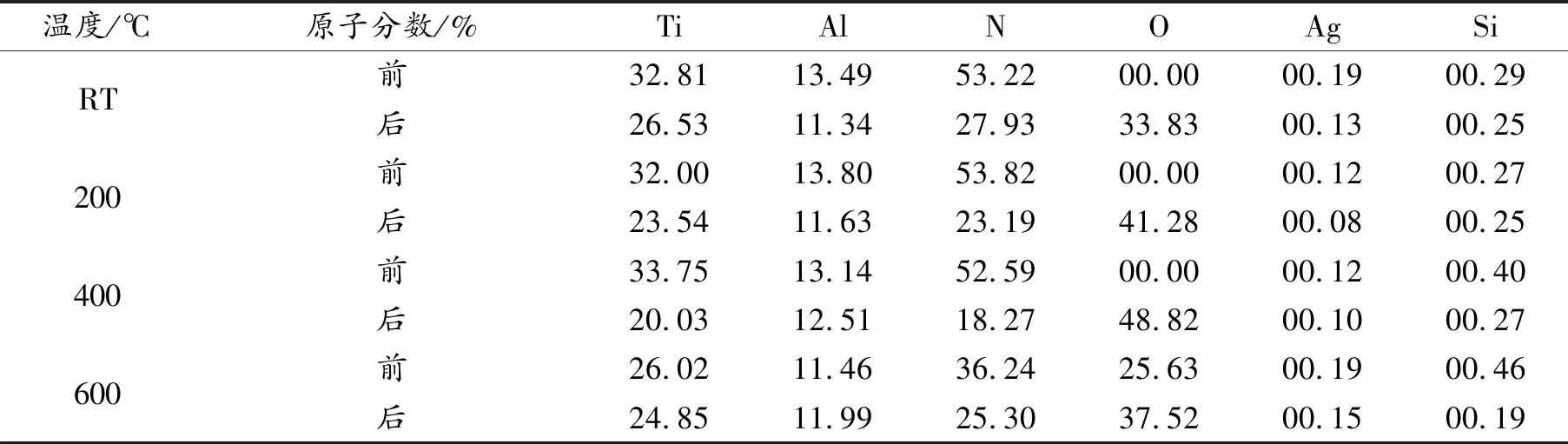

表3 TiAlAgN-TiSiN (0.10%Ag) 复合涂层在不同温度下磨损前后EDS数据

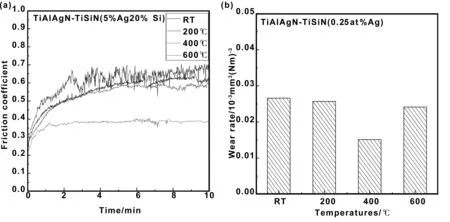

图5表征的为TiAlAgN-TiSiN(0.25%Ag)复合涂层在不同温度下的摩擦系数曲线和磨损率。由图可知室温条件下摩擦系数较为稳定,基本上处在在0.55左右,这是因为此时的空气湿度较高,参与润滑的除了少量的Al2O3、Ag之外还有Si2·H2O水膜,所以摩擦系数较为稳定。此时的磨损率为0.0266×10-3mm3/(Nm);当温度上升至200 ℃时,摩擦系数总体趋势波动较大,并且数值上升至0.60左右,这是因为温度上升炉内空气湿度降低,参与润滑的只有Al2O3和Ag,所以摩擦系数会有所上升;另外,此时的磨损率为0.0257×10-3mm3/(Nm),相比于室温有所下降,这是由于磨痕表面Al2O3薄膜增多所致。当温度为400 ℃时,涂层内的Ag元素已经达到全部参与润滑的条件,抗磨机制为Ag、Al2O3、SiO2和少量的TiO2,所以摩擦系数达到最小值约0.35左右,磨损率为0.0152×10-3mm3/(Nm);当温度为600 ℃时,润滑相Ag已经失去润滑作用,此时的抗磨机制主要为Al2O3、TiO2、SiO2[20],所以摩擦系数相比于400 ℃上升为0.68左右。除此之外,由于TiO2并不能保护涂层,所以此时的磨损率上升为0.0241×10-3mm3/(Nm)。

图5 TiAlAgN-TiSiN(0.25%Ag)复合涂层在不同温度下的摩擦系数曲线和磨损率Fig 5 Friction coefficient curve and wear rate of TiAlAgN-TiSiN(0.25 at%Ag) composite coating

图6表征的为TiAlAgN-TiSiN (0.25%Ag)复合涂层在不同温度条件下的磨损形貌及磨痕轮廓。从图6(a)中可以看出室温条件下TiAlAgN-TiSiN(0.25%Ag)涂层的磨痕区域内出现了局部的氧化皮脱落,并且边缘部位还出现了疲劳断裂,这说明此时的磨损机理为黏着磨损和疲劳磨损;当温度上升至200 ℃,磨痕区域内可以观察到明显的氧化皮脱落,说明此时的磨损机理也是黏着磨损。除此之外,由表4可以发现磨损前后O元素的原子分数从0%变化为40.27%,N元素由53.38%变为23.71%,说明磨损的过程中发生了氧化反应;当温度为400 ℃时,磨痕区域内出现大量的剥落坑,并且还发现了轻微变形的迹象,这说明此时的磨损机理为塑性变形和黏着磨损。此外,观察EDS数据知磨损后的O元素的原子百分比变为43.14%,N元素为21.49%,两者变化幅度均略高于200 ℃时的,说明此时的氧化程度更为剧烈;当温度上升至600 ℃时,磨痕较为完整,但是内部发现了少量的磨粒,这是因为磨损过程磨屑不能及时排出,反复碾压受力断裂后形成的。这说明此时的磨损机理主要为塑性变形和磨粒磨损。此外,此时磨痕内部的N、O元素原子百分比相比于前者变化幅度有所减小,这是由于Al2O3薄膜对涂层的保护造成的。

表4 TiAlAgN-TiSiN (0.25 at.%Ag) 复合涂层不同温度下磨损前后EDS数据

图6 TiAlAgN-TiSiN (0.30%Ag) 复合涂层在不同温度下的磨损形貌及磨痕轮廓图:RTFig 1 The wear morphology and wear trace profile of TiAlAgN-TiSiN (0.25%Ag) composite coatings at different temperatures

2.5 涂层的结合力

图7表征的为不同Ag含量TiAlAgN-TiSiN复合涂层划痕曲线及形貌。Ag含量为0.10%时,划痕曲线声号峰出现的临界载荷点为23.5 N左右,自此之后划区域内发生大规模剥落。当涂层内的Ag含量上升至0.25%时,临界载荷点变为30.0 N左右。这说明当涂层内的Ag含量在0.10%~0.25%范围内增加时,涂层质地变软,与基材结合力变大。

图7 不同Ag含量TiAlAgN-TiSiN复合涂层划痕曲线及形貌; TiAlAgN-TiSiN (0.10%Ag):a,b;TiAlAgN-TiSiN (0.25%Ag):c,dFig 7 Scratch curve and morphology of TiAlAgN-TiSiN composite coatings with different Ag content

3 结 论

(1)通过电弧离子镀技术,选取Ti50Si20、Ti50Al49-Ag1、Ti50Al45Ag5合金靶,在硬质合金上沉积出了不同Ag含量的TiAlAgN-TiSiN复合涂层。两种涂层的厚度分别为5.78、7.06 μm,这说明Ag含量的不同影响涂层的沉积效率。此外,两种涂层的晶粒都以典型的柱状晶方式生长,但是明显的可以看出TiAlAgN-TiSiN (0.10%Ag)要比TiAlAgN-TiSiN(0.25%Ag)复合涂层更加致密。

(2)两种涂层在不同温度下的磨损机理均主要为黏着磨损。室温条件下两涂层抗磨机制均为水膜和Ag,并且摩擦系数随着Ag含量的增大而增大。200 ℃时,由于少量的Ag、Al2O3参与润滑,所以两种涂层的摩擦系数均大于室温时的数值,但是磨损率有所下降。400 ℃时大量的Ag、Al2O3和少量的SiO2参与磨损,所以TiAlAgN-TiSiN(0.25%Ag)涂层摩擦系数磨损率均达到最小数值分别为0.35、0.0152×10-3mm3/(Nm),相比于TiAlAgN-TiSiN(0.10%Ag)涂层耐磨性较好。600 ℃时参与润滑的只有Al2O3、SiO2、TiO2,所以TiAlAgN-TiSiN(0.10%Ag)涂层的摩擦系数很小为0.32,远远小于TiAlAgN-TiSiN(0.25%Ag)涂层,但是磨损率却相反。总的来说,室温及600 ℃时TiAlAgN-TiSiN(0.10%Ag)涂层比TiAlAgN-TiSiN(0.25%Ag)更耐磨,400 ℃时两涂层耐磨效果最佳。

(3)TiAlAgN-TiSiN(0.10%Ag)与TiAlAgN-TiSiN(0.30%Ag)复合涂层的硬度分别为2649.9 (Hv0.2)、2361.0 (Hv0.2)。并且结合力测试表明:当涂层内的Ag含量在0.10%~0.25%范围内增加时,涂层的质地变软,与基材结合力变大。