聚碳硅烷改性氢氧化镁对PP复合材料阻燃性能的影响*

2020-08-03张立飞王春锋韩志东

张立飞,王春锋,韩志东

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150080)

0 引 言

聚丙烯(PP)是一种重要的热塑性树脂,具有生产成本低、力学性能好、无毒、质轻、耐腐蚀、电气性能好、易加工、易回收等优点,是应用广泛的通用塑料之一。但由于聚丙烯属于易燃材料,且燃烧时伴随大量的熔滴,使其在建筑和机械工业应用中受到很大的限制。提高聚丙烯的阻燃性能成为重要的研究课题[1-3]。

目前,提高聚丙烯的阻燃性能主要通过添加阻燃剂来实现。传统的阻燃剂主要分为3类:卤系阻燃剂、金属水合物和磷系阻燃剂。卤系阻燃效率高,但是在燃烧过程中会释放出有毒气体,不符合环保趋势,其应用越来越少;磷系阻燃剂在使用过程中存在分散性差、容易团聚以及发烟量大等问题[4-6]。相对于以上两类阻燃剂,金属水合物是目前应用广泛的一类阻燃剂。

氢氧化镁(MH)是金属水合物阻燃剂之一,具有无卤、抑烟、无毒以及价格低廉等优点被广泛用作绿色环保的添加型阻燃剂使用。但是氢氧化镁的缺点在于其与大多数聚合物的相容性较差以及需要较高添加量才能达到实际使用的阻燃等级要求[7-9]。针对单组分阻燃剂的缺陷,协同阻燃或复合阻燃技术因其明显的优点而成为阻燃技术发展的重要方向[10-12]。Wang等[13]通过氢氧化镁纳米片包覆可膨胀石墨(EG),获得具有核壳结构的MH@EG阻燃颗粒,当添加11.5%(质量分数)的阻燃颗粒时,复合材料显示出优异的阻燃性能,氧指数有29.8增加到32.6。Li等[14]报道了碳纳米管(CNT)和MH的协同作用,显著降低复合材料的热释放热释放速率峰值由776 kW/m2降低为250 kW/m2。Dorigato等[15]报道了二氧化硅纳米颗粒和MH的协同作用,有效改进复合材料的耐热降解和阻燃性能,复合材料的氧指数由25.6增加到35.2。

聚碳硅烷(PCS)作为陶瓷先驱体聚合物材料,可以裂解产生SiC陶瓷相[16]。利用PCS这种变化,基于陶瓷化过程增加氧化镁颗粒间的致密性,提高由氧化镁形成炭层的阻隔作用,从而改善复合材料的燃烧性能,是本论文的研究目的,为此,将PCS改性的MH添加到PP中制备了PCS/MH/PP复合材料(PPMC),研究了PCS/MH对PP热稳定性和阻燃性能的影响。

1 实 验

1.1 实验原料

聚丙烯(PP),李长荣化学工业公司;氢氧化镁(MH),丹东松元化学有限公司;聚碳硅烷(PCS),苏州赛力菲陶纤有限公司;四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010),天津市光复精细化工研究所;二甲苯,天津市富宇精细化工有限公司。

1.2 改性氢氧化镁阻燃剂的制备

称取一定量的聚碳硅烷(PCS)倒入装有适量二甲苯溶液的容器中,采用机械搅拌使PCS完全溶解,获得PCS溶液;称取100 g氢氧化镁放入高速混合机,将制备好的PCS溶液滴加到粉体中,用高速混合机(FW80,天津市泰斯特仪器有限公司)混合6 min后取出,放入烘箱(GZX-9240MBE, 上海博迅实业有限公司医疗设备厂)中100 ℃烘干。烘干后用高速混合机再次混合一分钟,得到改性氢氧化镁(MH/PCS)。

1.3 聚丙烯复合材料的制备

采用熔融共混法制备阻燃复合材料,复合材料的配方如表1所示。转矩流变仪(RM-200, 哈尔滨哈普电气技术有限公司)的温度设定为180 ℃。转速为60 r/min。将PP 投入转矩流变仪,混炼2 min后,加入阻燃剂,继续混炼13 min后,将混合材料取出,采用平板硫化机(XLB25-D)压制所需样品,工艺参数如下:温度180 ℃;压力15 MPa;时间15 min。

1.4 样品的性能及表征

采用南京江宁分析仪器有限公司JF-3型氧指数测定仪,按照GB/T 2406.2-2009,测试复合材料的极限氧指数(LOI);采用泰思泰克(苏州)检测仪器科技有限公司的Tech 5660型锥形量热仪,对复合材料的燃烧性能进行测试,热辐射功率为35 kW/m2;采用德国耐驰公司STA499C型热失重分析仪进行TGA分析,在N2气氛下以10 ℃/min的速率从50 ℃升温到800 ℃;采用荷兰菲利普公司生产的型号为FEI Apreo的扫描电镜,工作电压 20 kV,用其来观察复合材料燃烧后形成的残炭形貌。

2 结果与讨论

2.1 PCS/MH红外光谱

PCS/MH的红外光谱如图1所示。在MH的光谱中,3 693cm-1附近的峰为MH中-OH的伸缩振动[17];在PCS的光谱中,2 948cm-1附近的峰归因于PCS中饱和C-H键的伸缩振动,2 096 cm-1附近的峰归因于Si-H键的伸缩振动[18];1 400 cm-1附近的峰为Si-CH3中的C-H键的面外振动,1 361 cm-1附近的峰为Si-CH2-Si中的C-H键的面外振动[19];1 255 cm-1附近的峰为Si-CH3的CH3键的变形振动,831 cm-1附近的峰为Si-C键的伸缩振动[20-21];在PCS/MH的光谱中同时出现了MH和PCS的特征峰,表明PCS成功包覆在MH表面。

2.2 复合材料的阻燃性能

PP复合材料的配方及其极限氧指数如表1所示。PP的极限氧指数(LOI)仅为17.5%,说明其较容易燃烧[22];与PP相比,PPC复合材料的LOI有所改善,上升了3.8%,达到21.3%。与PPM相比,PPMC复合材料的LOI上升了11.2%,达到29.7%。可见,PCS及PCS/MH都能够在一定程度上改善PP材料的阻燃性能。

表1 阻燃聚丙烯复合材料配方及其极限氧指数

2.3 阻燃聚丙烯复合材料的燃烧行为

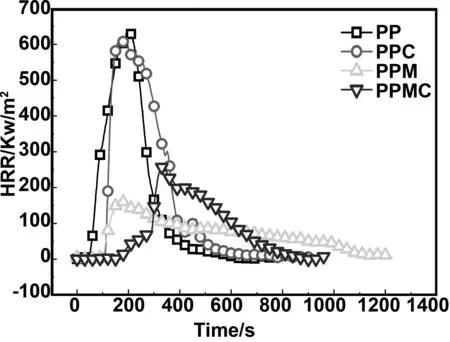

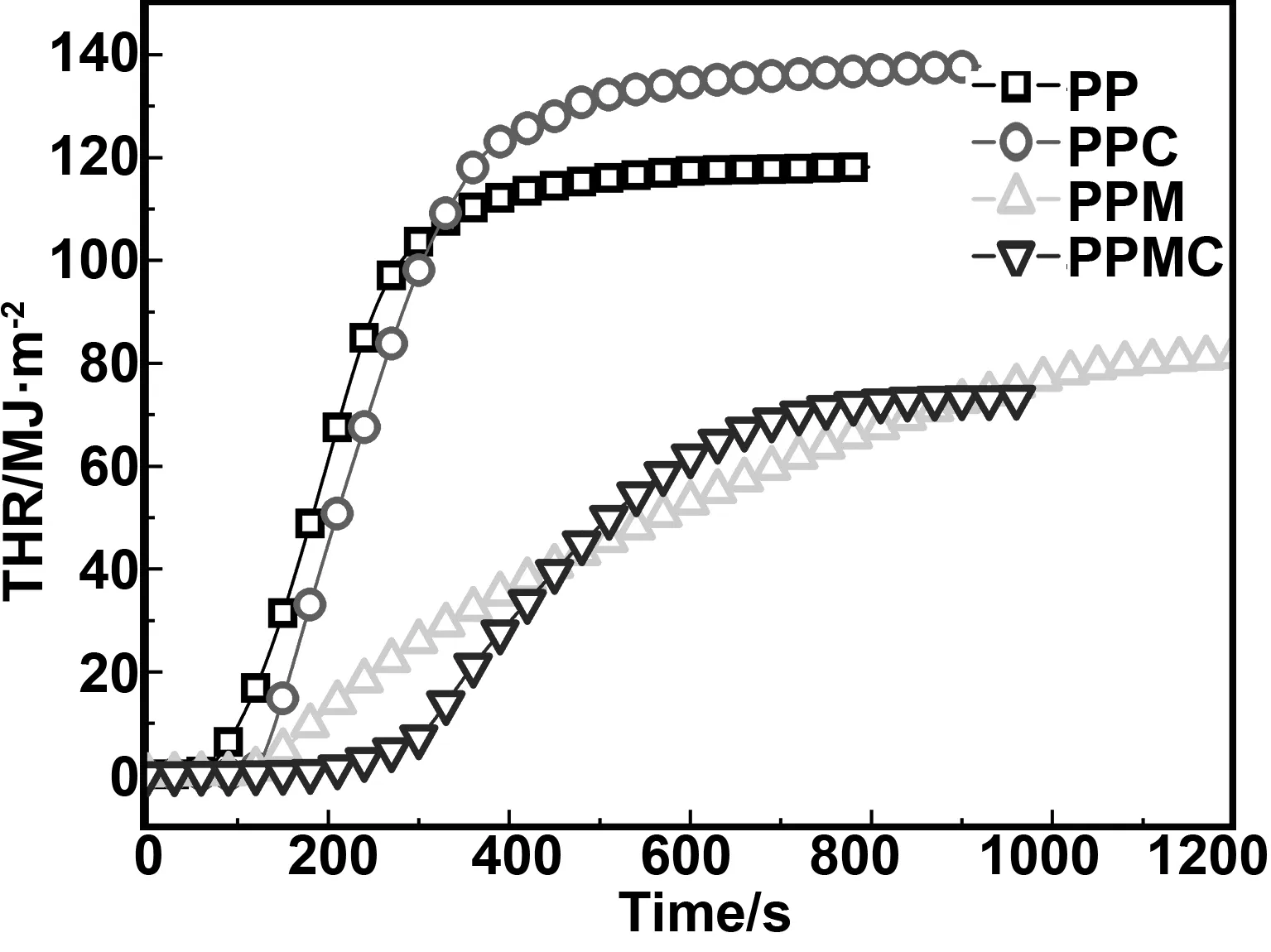

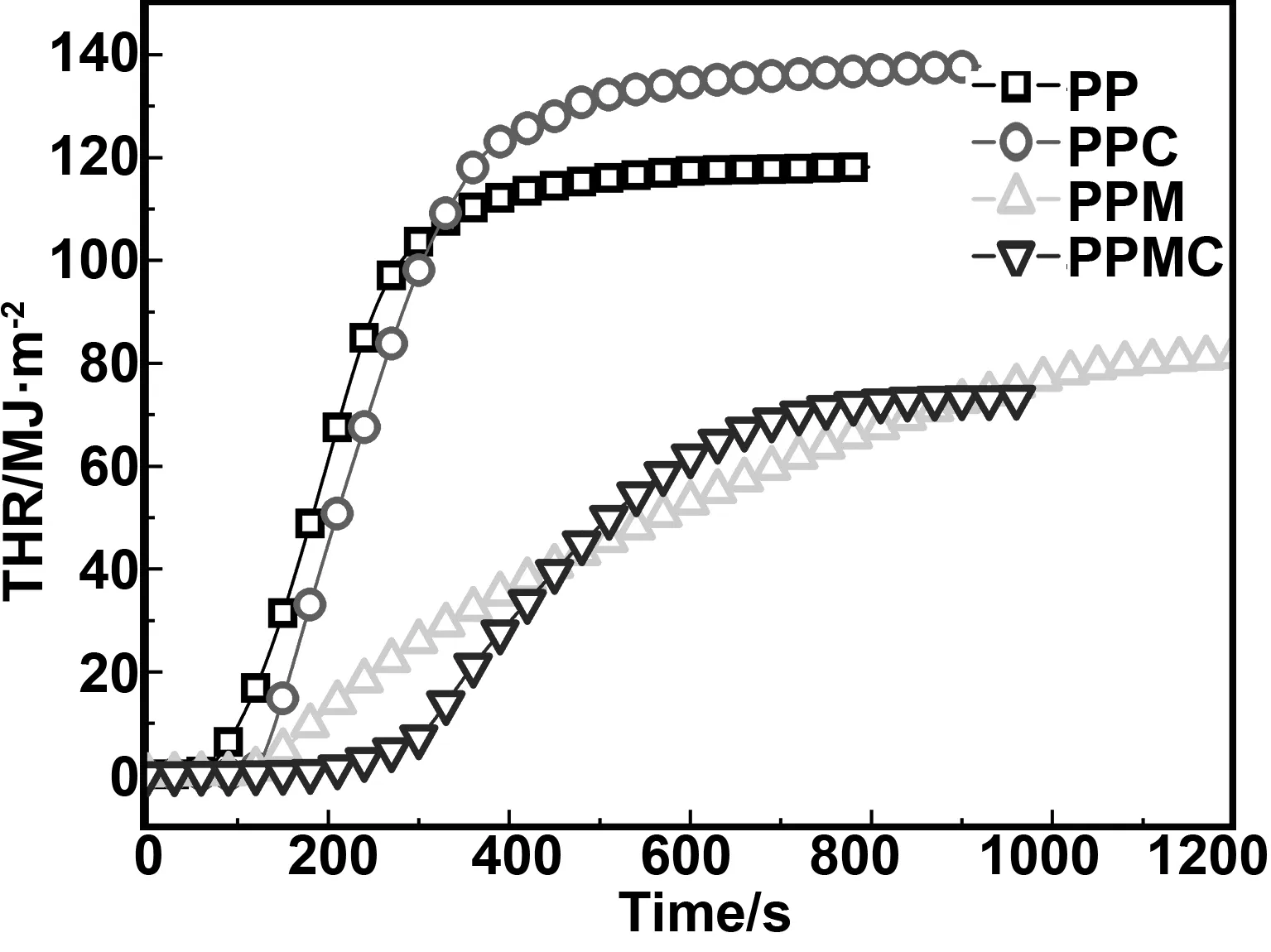

图2~5分别给出了PP、PPC、PPM和PPMC复合材料的热释放速率(HRR)、总热释放(THR)、总烟释放(TSP)及质量损失曲线。PCS加入后能够显著增加点燃时间(TTI)。如图2所示,与PP相比,PPC的TTI延长了61 s。热释放速率峰值(pHRR)与PP相近,而到达pHRR所用时间(tpHRR)较PP提前了26 s,如图3所示。与PP的HRR曲线不同,PPC在176~267 s之间出现了肩峰,说明PPC在燃烧过程中热释放在某种程度上受到了抑制,并且在燃烧过程中质量损失也受到明显的抑制,如图5所示。由于PCS自身放热量高和烟释放量高的特点,使得THR和TSP明显增加,如图3和图4所示。

图2 PP、PPC、PPM和PPMC的HRR曲线Fig 2 HRR curves of PP, PPC, PPM and PPMC

由图2可知,PPM复合材料点燃后,燃烧产生的热释放较快,tpHRR为170 s;相比PPM,PPMC的tpHRR长达330 s, 并且在110~290s之间的热释放速率明显低于PPM,热释放曲线增长趋势相对平缓,然而在290 s之后热释放速率突然升高并迅速达到热释放峰值,但是在365s之后热释放曲线趋于平稳后而缓慢下降,说明PCS使复合材料的燃烧受到了明显的抑制,并且在400 s之前PPMC的质量损失明显低于PPM,在400 s之后PPMC的质量损失才高于PPM(图5)。由此可见,PCS能够在一定程度上抑制燃烧热释放和质量损失。但是由于PCS本身特性,燃烧时使THR和TSP增加,特别是TSP增加较为显著,如图3和图4所示。

图3 PP、PPC、PPM和PPMC的THR曲线Fig 3 THR curves of PP, PPC, PPM and PPMC

图4 PP、PPC、PPM和PPMC的TSP曲线Fig 4 TSPcurves of PP, PPC, PPM and PPMC

图5 PP、PPC、PPM和PPMC的质量损失曲线Fig 5 Mass losscurves of PP, PPC, PPM and PPMC

2.4 阻燃聚丙烯复合材料的热稳定性

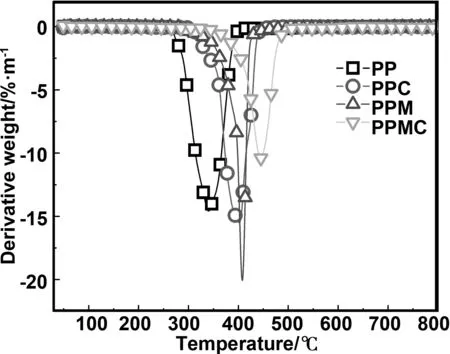

PP复合材料的TG曲线、DTG曲线和TG参数分别如图6、图7以及表2所示。与PP相比,PPC的热稳定性明显提高,起始降解温度T5,T10和T50分别升高了47、55和57,800 ℃时的残炭量升高了9.1%,到达最大热失重时的温度升高了58 ℃,但是最大热失重速率Rmax也有一定程度的升高。因此,PCS能够显著改善PP的热稳定性,并且能够增加残炭量。与PPM相比,PPMC的T5升高了37 ℃,T10和T50分别升高了39 ℃和51 ℃,800 ℃的残炭量增加了1.3%,Rmax显著降低并且到达Rmax时的温度升高了37 ℃,PPMC的热失重受到显著的抑制。说明PCS能够显著改善PP及PPM的热稳定性,且有利于提高残炭量。

图6 PP、PPC、PPM和PPMC的TG曲线Fig 6 TG curves of PP, PPC, PPM and PPMC

图7 PP、PPC、PPM和PPMC的DTG曲线Fig 7 DTG curves of PP, PPC, PPM and PPMC

表2 PP、PPC、PPM和PPMC的TG参数

2.5 MH/PCS/PP复合材料的残炭形貌

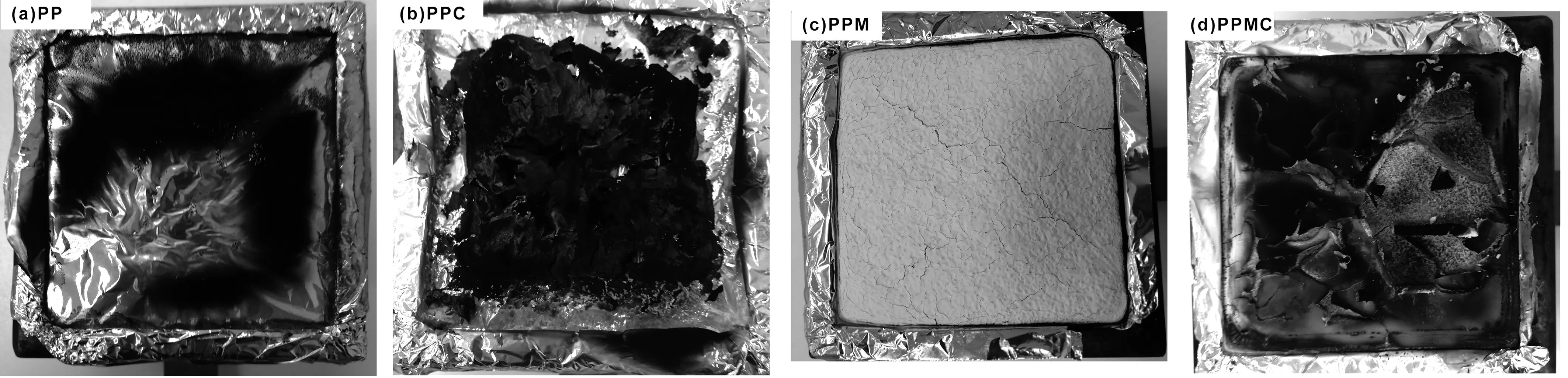

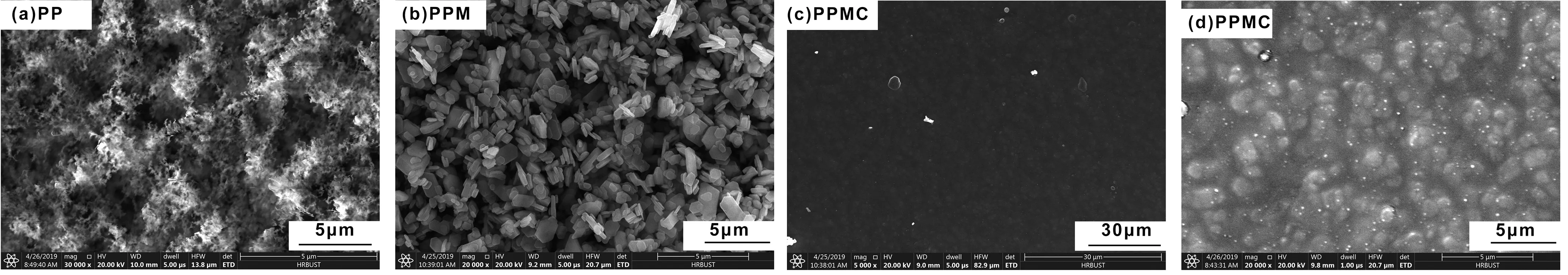

PP、PPC、PPM及PPMC复合材料燃烧后残炭的数码照片如图8所示。PPC、PPM及PPMC的残炭的微观形貌如图9所示。PP燃烧后几乎无残留而PPC燃烧后有明显的残炭,进一步说明了PCS有利于增加PPC的残炭质量,与TG结果相符合,并且残炭在宏观上表现出一定的连续性(图8b),在微观上较为致密(图9a),在一定程度上说明了由PCS形成的残炭与燃烧过程中的质量损失密切相关(图5)。PPM燃烧后的炭层较为连续但是在宏观上表面有明显的裂纹存在,而微观上炭层存在较明显的空隙(如图9b)。而PPMC复合材料燃烧后在残炭表面形成一层致密保护层,如图9c和d所示,但是在燃烧过程中形成的保护层发生开裂、卷曲而破坏了炭层的连续性,这种变化导致了其燃烧过程中热释放和质量损失的显著变化。

图8 复合材料燃烧测试后残炭的数码照片Fig 8 Digital photos of the char residues after CONE testing of the composites

图9 PPC、PPM和PPMC残炭的SEM图像Fig 9 SEM images of the char residues of PPC, PPM and PPMC

3 结 论

(1) MH和PCS在阻燃PP时具有显著的协同作用。在阻燃剂添加量相同时60%(质量分数),PPMC比 PPM 的氧指数提高了11.2%,达到 29.7。

(2) PCS能够显著改善PP及PPM复合材料的热稳定性,使热降解温度分别提升了47 ℃和37 ℃,并增加了残炭质量。

(3) PCS在PP复合材料燃烧过程中能够形成连续的炭层,尤其是PPMC燃烧过程中在表层形成致密连续的保护层对其燃烧行为影响较为显著。